蓖麻油赖氨酸硬质聚氨酯泡沫的制备

2023-11-06李亚茹丁宇浩黄庆华程传杰

李亚茹,丁宇浩,黄庆华,程传杰

(江西科技师范大学化学化工学院,江西南昌,330013)

0 引言

聚氨酯具有优良的综合性能,其泡沫材料在近年来得到了广泛的研究与应用,如在家具、建筑、运输等方面用作缓冲或隔热材料[1-3]。随着化石资源的日益减少,全球面临严重的资源与能源危机。生物基原料具有含量丰富、可再生等优点[4]。近年来,由生物基多元醇制备得到的聚氨酯泡沫越来越引起重视,如以木质素、腰果酚、植物油等为原料的聚氨酯泡沫不断被研究开发[5,6]。蓖麻油作为一种可再生资源,含量丰富,且自身含有三个羟基官能团,因此在聚氨酯制备中作为多元醇原料被广泛使用[7,8]。例如,UldisStirna等人[9]利用蓖麻油和乙醇胺反应制备得到高羟值多元醇,并得到聚氨酯泡沫。

在以往的研究中,制备聚氨酯泡沫常需要用到有毒的催化剂、稀释剂、发泡剂等。基于此,本文以蓖麻油、L-赖氨酸与二异氰酸酯为原料,制备了硬质聚氨酯泡沫。本方法的优点有:(1) 同时使用了蓖麻油、L-赖氨酸两种天然原料,有助于提高材料的生物质比例;(2) 制备过程无溶剂,几乎为100%原子经济性,无废物产生;(3) 制备过程中除使用水作为发泡剂外,无任何其他添加剂;(4) 不使用催化剂。

1 仪器及试剂

CMT6103电子万能试验机(非金属方向),美国MTS 美特斯工业系统。德国耐驰TG 209F3。德国耐驰DSC 200F3。FTIR-650,天津港东科技发展股份有限公司,采用KBr 压片。

蓖麻油、L-赖氨酸、二苯甲烷二异氰酸酯(MDI)、己二异氰酸酯(HDI)、甲苯二异氰酸酯(TDI)均购于上海麦克林生化科技有限公司,试剂采购后未经处理直接使用。

2 实验方法

2.1 蓖麻油的氨解与聚氨酯泡沫的制备

称取蓖麻油 (100g) 加入三颈烧瓶中,加入定量的L-赖氨酸,升温至140℃,以500r/min的转速搅拌7h,得到暗黄色的氨解产物。MDI在45℃下加热至液化,产物降温至50℃,倒入发泡纸杯,加入MDI (56g)(-NCO/-OH=1.5)与定量的H2O,启动秒表计时,以1000r/min的转速搅拌,约90 s 后,停止搅拌。将纸杯放置于桌面上,室温熟化后,脱模得到聚氨酯泡沫。

2.2 聚氨酯泡沫的性能测试

2.2.1 聚氨酯泡沫的密度

在测量聚氨酯泡沫的密度时,将溢出纸杯顶端的部分裁切下来。以如下方法计算聚氨酯泡沫的密度:

W纸杯+W泡沫=W1(g)

W空杯=W2(g)

纸杯容量=V (cm3)

密度=(W1-W2)/V (g/cm3)

2.2.2 力学性能

CMT6103电子万能试验机(非金属方向),美国MTS 美特斯工业系统。将样品表皮裁去后制样,样品尺寸为50 mm×50 mm×50 mm,压缩速率为2 mm/min。

2.2.3 热学性能

TGA测试条件:德国耐驰TG 209F3。氮气气氛,测试温度范围为:室温-800℃,升温速率10℃/min。DSC测试条件:德国耐驰DSC 200F3。氮气气氛,测试温度范围为:-40℃~300℃,升温速率10℃/min。

2.2.4 红外测试

FTIR-650,天津港东科技发展股份有限公司。采用KBr 压片。

3 结果与分析

3.1 聚氨酯泡沫的制备原理

在蓖麻油分子中含有酯键,而赖氨酸是含有两个伯氨基的氨基酸;将二者混合加热,酯键将发生氨解反应,得到含有羟基与酰胺键的中间体1;然后1以未氨解或氨解不完全的蓖麻油作为多元醇,与异氰酸酯反应得到相应的聚氨酯;同时,加入水作为发泡剂,产生的CO2使聚合物形成泡沫状 (图 1)。所得聚合物以聚氨酯为主体,同时含有酰胺、酯、脲基团。

图1 由蓖麻油赖氨酸制备聚氨酯泡沫原理

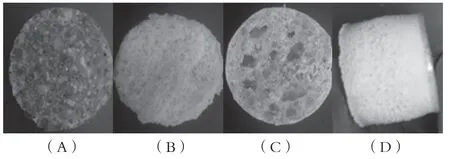

3.2 异氰酸酯种类对聚氨酯泡沫的影响

在对反应体系进行初步研究时,我们先将5%的赖氨酸与蓖麻油混合,然后加热反应得到暗黄色氨解产物。冷却至50 ℃后,分别与不同的异氰酸酯进行反应,同时加入少量水,观察相应的发泡情况,结果如图2所示。在无催化、纯水发泡条件下,采用HDI得到的是硬质聚氨酯硬块,无法制备聚氨酯泡沫。并且在加入不同比例的发泡剂与催化剂尝试后,仍然得到聚氨酯硬块,无法制备泡沫。实验观察得到:在采用HDI时,气体放出速度大于凝胶速度,在凝胶完成前,气体已经全部逸散出,所以无法得到泡沫材料 (图2A)。采用TDI:在无催化、纯水发泡条件下,得到的是软质聚氨酯泡沫。通过有/无赖氨酸添加的单一变量实验发现,在添加赖氨酸的情况下,泡沫密度与力学强度有略微提升,但提升不大。在无赖氨酸添加的条件下,得到的也是软质泡沫 (图2B)。采用MDI:可以实现无催化、纯水发泡,且能够得到性能较好的硬质聚氨酯泡沫(图2D)。

图2 采用不同异氰酸酯的泡沫图

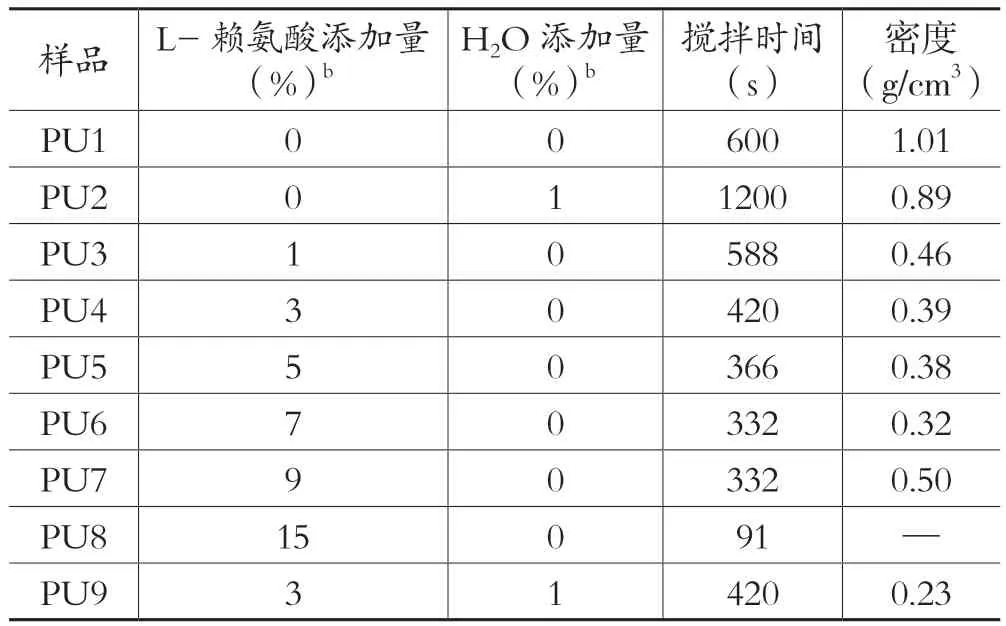

3.3 L-赖氨酸添加量对聚氨酯泡沫的影响

确定使用MDI后,我们研究了赖氨酸对产物的影响。由表1与图3可见,对于PU1-PU6的样品,保持MDI 比例不变,随着L-赖氨酸的含量增加,发泡所需搅拌时间不断减少。这可能是由于随着赖氨酸添加量的增加,体系中氨解产物的含量相应增加。只需要少量的氨解产物,就能够促进凝胶以及CO2的生成速率,使泡沫的密度降低。对于PU1和PU2,搅拌时间分别为600s与1200s,当搅拌时间为600s时,蓖麻油和MDI的反应未能够达到发泡所需要的黏度,且搅拌停止后部分气泡溢出,使得PU1无法成为泡沫材料;当搅拌时间为1200s时,蓖麻油与MDI反应达到了发泡所需要的黏度,但是由于H2O和MDI的反应较慢,因此聚氨酯密度较大,得到的是夹杂少量气泡的聚氨酯弹性体。PU3中的搅拌时间较PU2下降了612s,这说明氨解产物对凝胶以及CO2产生了促进作用。随着氨解产物含量的增大,搅拌时间不断减少,这说明该体系无需催化剂以及传统的有机发泡剂就能够形成泡沫材料。当L-赖氨酸添加量为3%时,H2O的添加量为1%制备得到的泡沫密度最小(PU9)。当L-赖氨酸添加量大于7%时,泡沫的密度不断增大,这可能是由于氨解产物对于H2O和MDI的反应的促进不断增加使得CO2的产生速度加快,同时,由于发泡过程凝胶的促进速度小于CO2的产生速度,因此部分CO2溢出,导致泡沫的密度有一定的增加。当L-赖氨酸添加量为15%时,在发泡过程中我们发现,只需要91s的搅拌,就能达到发泡所需要的黏度,并且体系放热严重,由于CO2的产生速度过快,底物直接溢出发泡模具,泡沫开裂严重,无法得到良好形态的泡沫。对PU9而言,H2O的添加量如果增加,将对泡沫的形态有一定的破坏。对这个体系而言,最佳的比例为PU6与PU9,能够得到性能较好的硬质聚氨酯泡沫 (图2D)。

表1 不同反应条件下的泡沫密度a

数据表明,氨解产物对于发泡过程有促进作用。并且,以水为发泡剂对于环境友好,摆脱了传统的有机锡类催化剂与胺类催化剂,不采取DCM等低沸点有机溶剂作为发泡剂,减少了发泡过程及泡沫自身对于环境的污染,降低了成本,并且发泡条件、发泡过程简单。生物基多元醇制备过程中,制备条件温和,反应操作简便,多元醇为全生物基原料,这是传统聚氨酯没有的特点。

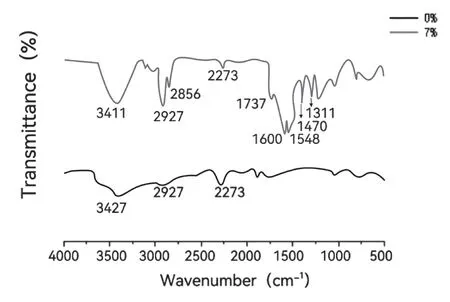

3.4 聚氨酯泡沫的红外表征

如图4所示,在3411cm-1附近的吸收峰为N-H的伸缩振动信号;在2927 cm-1处的吸收峰为-CH2的C-H振动信号;在2273 cm-1处的吸收峰为残余的-NCO的特征吸收峰;在1737 cm-1处的吸收峰为酯的C=O信号;在1548 cm-1和1311 cm-1处的吸收峰为酰胺谱带,此处的吸收峰可以证明第一步反应生成了酰胺键。

图4 聚氨酯泡沫的FTIR

3.5 聚氨酯泡沫的热学性能

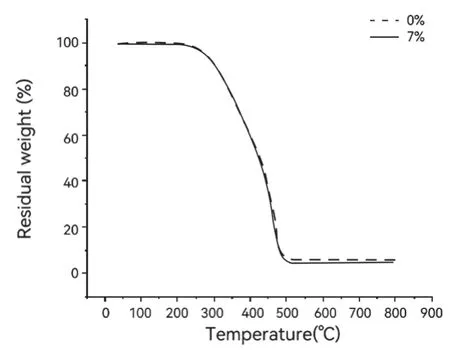

采用热重分析仪(TGA)和示差扫描量热仪(DSC)对未添加L-赖氨酸的聚氨酯泡沫和L-赖氨酸添加量为7%的聚氨酯泡沫材料的热性能进行研究。由TGA曲线(图5)可知,未添加L-赖氨酸的聚氨酯泡沫在升温至约272℃时开始出现明显的热失重行为。对于L-赖氨酸添加量为7%的聚氨酯泡沫,升温至260℃左右开始出现热失重现象。这说明酰胺键的引入对聚氨酯泡沫的热稳定性影响较小。

图5 聚氨酯泡沫的热重图(0% 与7% 指赖氨酸添加量)

由DSC曲线(图6)可知,未添加L-赖氨酸的聚氨酯泡沫的玻璃化转变温度起始点Tg为18.7℃,L-赖氨酸添加量为7%的聚氨酯泡沫的玻璃化转变温度起始点Tg为30.3℃,相差10℃左右。

图6 聚氨酯泡沫的DSC曲线 (0% 与7% 指赖氨酸添加量)

3.6 聚氨酯泡沫的力学性能

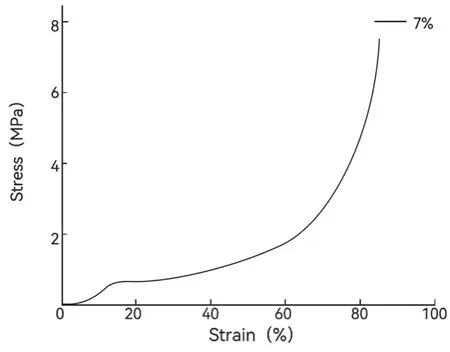

压缩试验结果(图7)表明,L-赖氨酸添加量为7%的聚氨酯泡沫具有较优的抗压性能。当材料形变为10%时,应力为0.36MPa,当材料形变为13%时,应力为0.61MPa,当材料形变为50%时,应力为1.35MPa,当材料形变大于70%时,泡沫材料被压缩成为弹性体,此时的应力上升速度逐渐加快。聚氨酯的应力-应变曲线表明,该聚氨酯泡沫为硬质聚氨酯泡沫,且材料韧性较强,有望用于抗压泡沫材料中。

图7 聚氨酯泡沫压缩应力-应变图

4 结论

研究结果表明,添加赖氨酸对聚氨酯泡沫具有重要的影响,且氨解产生的多元醇混合体系对发泡有促进作用。反应的优化条件:制备多元醇为140℃下反应7h;制备泡沫是在1000 r/s转速下搅拌 90s。加料比例:蓖麻油100%,赖氨酸3%~7%,MDI 56%,水 0~1%。所得泡沫的密度为 0.2~0.3 g/cm3;抗压强度:材料形变为10%时,应力为0.36MPa。TGA 结果表明,泡沫在近于300℃时才出现明显的失重。本方法为充分利用蓖麻油与赖氨酸可再生资源,并采用环境友好的方法制备硬质聚氨酯泡沫提供了新的思路。