基于Ansys Workbench的堆垛机立柱动态性能分析及改进

2023-11-04孙永清马玉保张鹏飞

孙永清,马玉保,张鹏飞

(三一机器人装备(西安)有限公司,陕西 西安 710049)

0 引言

堆垛机作为自动化立体仓库中的核心装备,其运行速度与加速度决定了工作效率。当堆垛机以较高的速度和加速度工作时,存取货物的效率会明显提高,同时对堆垛机动态性能提出了更高的要求;在加速时,立柱部分作为整机的薄弱环节会产生较大的变形,影响货叉的到位精度从而影响取货时间。因此,具有良好动态性能的立柱会直接提升堆垛机的运行效率。本文以某型堆垛机立柱的优化设计为例,基于Ansys Workbench的协同仿真及优化方法,对立柱结构开孔的形式及外形设计参数进行了优化,不但提高了堆垛机立柱的动态特性,而且降低了成本。

1 简化力学模型及立柱截面初选

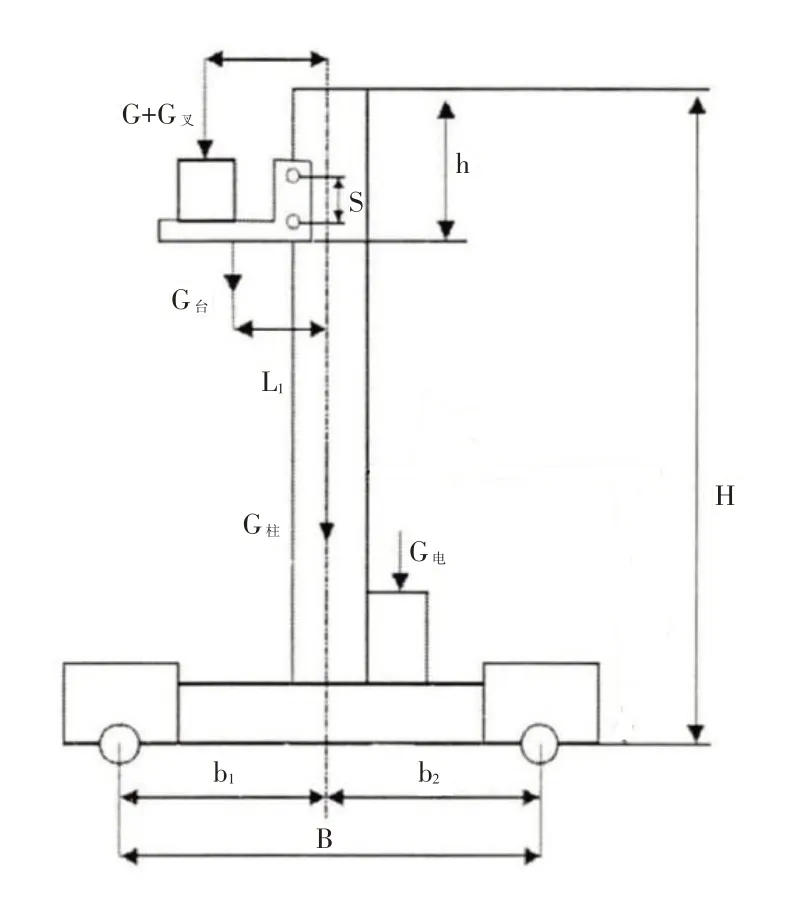

单立柱堆垛机由下横梁、立柱、上横梁以及载货台组成,立柱为冷弯型钢焊接而成。为便于建立力学计算模型,可将立柱和下横梁视作杆件,堆垛机计算力学模型如图1所示。

图1 力学模型

立柱静挠度f1可由式(1)进行计算:

式中:I—立柱惯性矩;h—立柱受力点到立柱顶端的距离;E—材料的弹性模量;M—货物和载货台对立柱产生的弯矩;H—立柱的高度。

根据JB/T7016-2017 巷道堆垛起重机6.3.6 章节中的要求:当起升高度不大于10m 时,其静刚度值应不大于Hh/2 000;当起升高度大于10m 时,其静刚度值应不大于Hh/1 500。Hh 为堆垛机全高。初步设计堆垛机全高为9 600mm,按照标准静刚度值应不大于9 600/2 000=4.8mm。

取H=9m,h=8m,载货台、货叉以及货物总重取500Kg,计算后初步选取立柱截面尺寸200mm×400mm×5mm。

2 模态分析

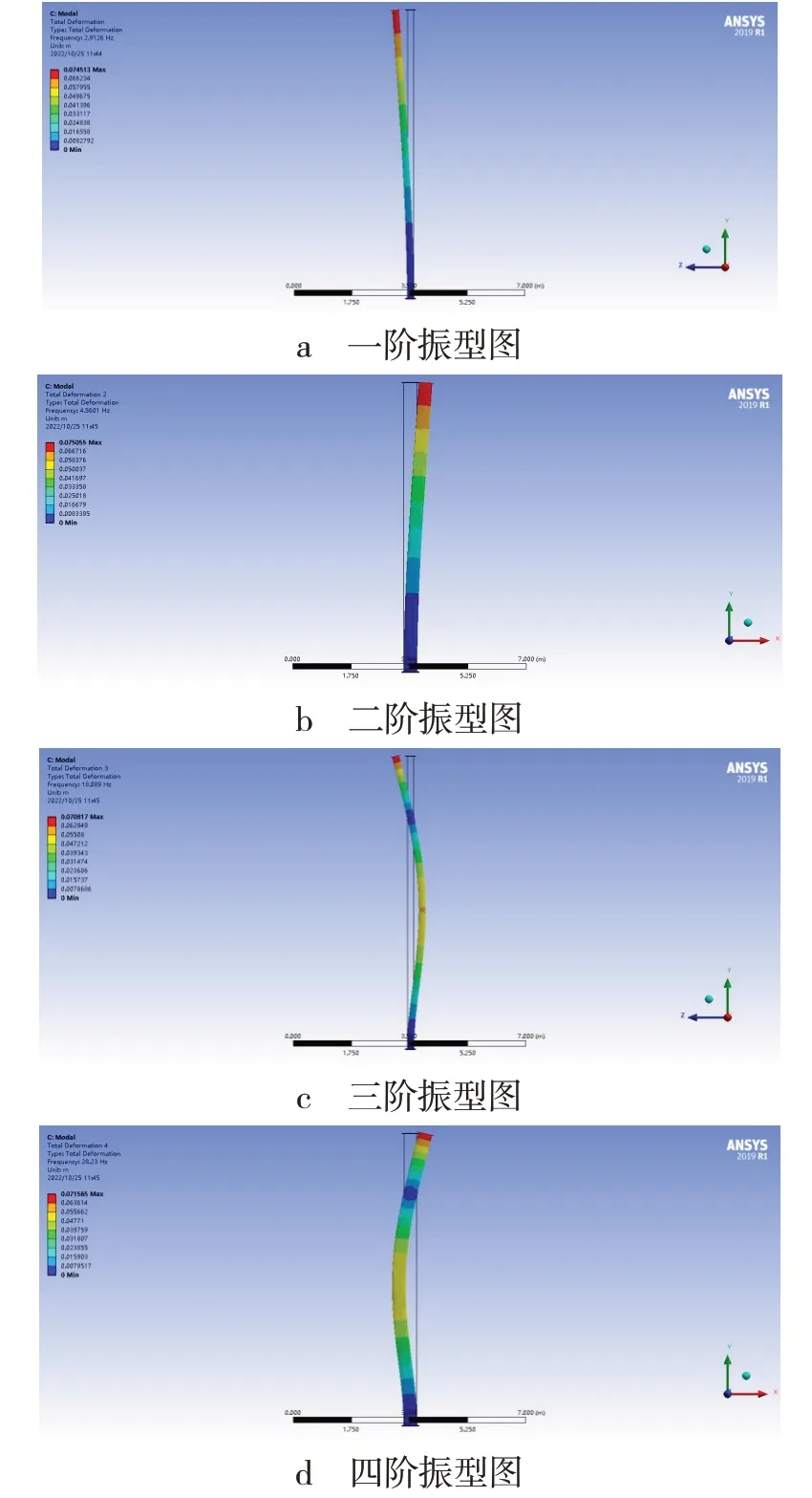

在三维建模软件creo 中建立整机三维模型,运用Ansys Workbench对堆垛机立柱进行模态分析,可以计算固有频率及对应振动频率下的振型特征。压缩模型的局部特征,如倒角、小孔、螺纹等均按实体处理。对初始设计模型进行模态分析,结果如图2所示。

图2 立柱振型图

从图2可以看出,前四阶立柱振型都表现为立柱的摆动,载货台随立柱摆动使得存取货物时间加长,存取效率降低,所以立柱为整机的薄弱环节。

根据《起重机设计规范》GB/3811-2008要求,堆垛机平稳工作时,行走方向上的固有频率值应当大于许用值1Hz,堆垛机高速工作时,下横梁行走轮在地轨上滚动,地轨由多根轨道焊接而成,在接头处做特殊处理,当主从动轮运行至接头处时,会产生周期性的激振力。激振力频率与水平运行速度以及行走轮的轮距有关。此款堆垛机的最大水平行走速度为V=240m/min,前后行走轮的轮距为2 510mm,则产生的激励频率f1n为:

由表1可知,堆垛机立柱第一阶固有频率为2.912 6Hz,而激振力频率1.59Hz小于堆垛机立柱一阶固有频率。为了提高立柱的动态性能,需要通过结构优化尽量提高固有频率,远离激振力频率段。

表1 立柱固有频率、振型表

3 立柱结构形式优选

由于缺少零部件及整机结构的静、动态特性对堆垛机产品性能的影响数据,导致结构相对笨重,设计偏于保守。因此,从优选开孔形式和优化外形尺寸两个方面着手改进设计。

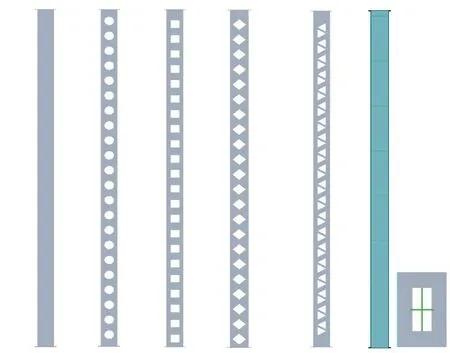

选取几种不同的开孔形式,比较立柱动态性,开孔后的立柱重量基本相当,具体如图3所示。

图3 立柱类型

立柱通过螺栓与下横梁固定在一起,近似可以看作悬臂结构,而立柱前四阶振型均表现为弯曲摆动。

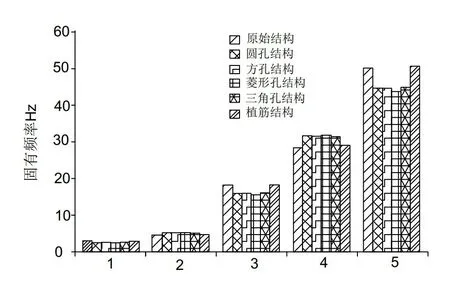

由图4可知:(1)开孔形式的不同对结构动刚度的影响差别不大。(2)沿开孔面方向的固有频率与没有开孔的结构相比有所提高。(3)内部植筋对结构整体动刚度贡献不大。

图4 不同开孔结构固有频率比较

4 筋板参数优化

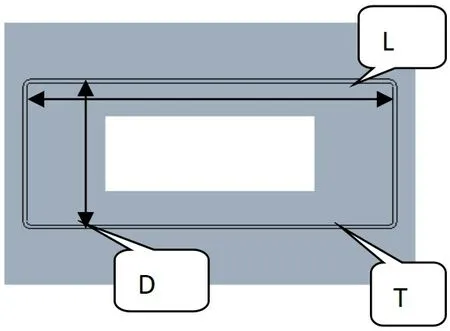

在creo 中添加接口,直接点击菜单即可进入Ansys Workbench界面,将当前模型导入计算。建立接口后,可以共享模型数据,如尺寸、参数等,实现数据的双向互动,避免部分特性丢失、参数等数据不能传递的问题,为下一步结构优化设计提供了条件。筋板参数示意图如图5所示。其中,T:壁厚,L:矩形立柱边长1,D:矩形立柱边长2。

图5 参数示意图

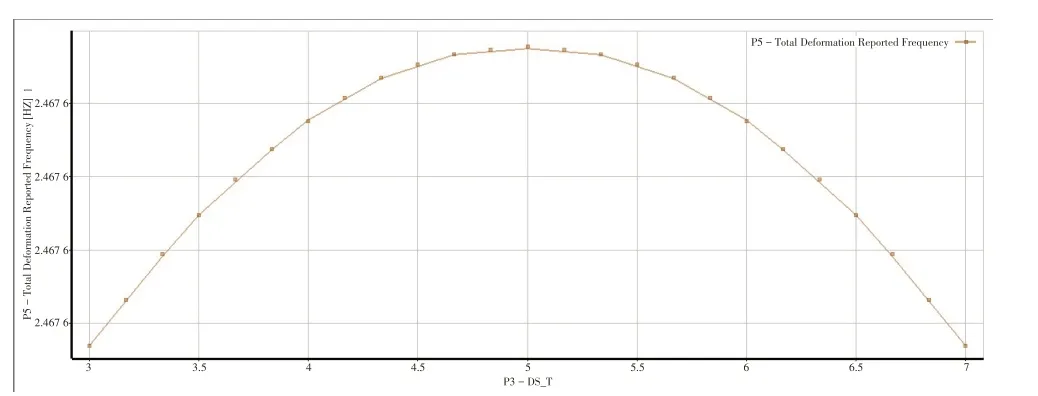

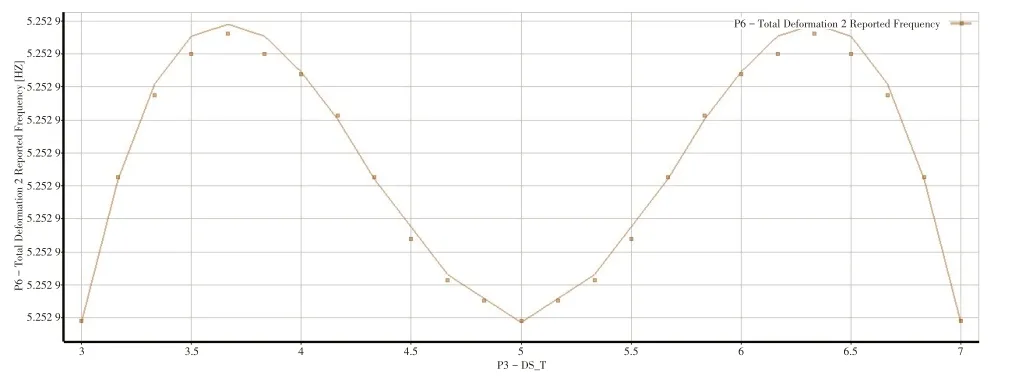

由图6、图7可知,随着壁厚厚度从3mm到7mm变化,立柱一阶固有频率随之增大,在5mm处达到峰值后开始下降;立柱二阶固有频率先增大,在3.6mm达到峰值后开始下降,在5mm处出现最小值后开始上升,在6.35mm处达到峰值后再次下降。由图8可知,随着矩管边长L和矩管边长D增加,前两阶固有频率均呈现增大趋势,上升的幅度都比较大。

图6 第一阶固有频率随参数T变化图

图7 第二阶固有频率随参数T变化图

通过采样,得出最优参数方案,L=436.5mm,D=249.97mm,T=5.10mm,前两阶固有频率为3.094 2Hz、5.707 8Hz。优化前后对比见表2。

5 结语

本文根据立柱动态性能的分析计算,确定了立柱结构上的薄弱环节,从外形尺寸和开孔类型两个方面提出了改进设计方案,并对改进后的方案进行了结构参数再优化,确定立柱参数的最优解。优化后的立柱动态性能提升明显,同时质量有所下降,实现了使用最少的材料得到最大的刚度的目标。