基于DOE的电池包底部球击的仿真分析研究

2023-11-03孔德佳李彦波

孔德佳,李彦波,李 欣

(1.上海凌云工业科技有限公司,上海 201799;2.河北省汽车安全件技术创新中心,河北保定 072750)

根据中国汽车工业协会统计,2022 年新能源汽车产销分别完成705.8 万辆和688.7 万辆,同比分别增长96.9% 和93.4%[1]。随着新能源汽车销量的暴涨,其安全问题也愈加突出,新能源汽车起火事件接连发生,据统计,充电过程引发的起火事故占20%,汽车碰撞引发的起火事故占14.3%。碰撞形式多种多样,底部碰撞事故伤害轻、变形小,客观上不易察觉,容易埋下安全隐患[2]。因此,开展车用动力电池包底部碰撞的安全研究对提高动力电池包和电动汽车的整车安全性具有重要意义和实用价值。

研究数据表明,等速行驶工况下,电动汽车自重降低10%,可使整车增加5.5%左右的续驶里程[3]。从电池包的角度来看,由于电芯材料组分和尺寸上的限制较大,所以减重只能从结构上下手,箱体轻量化和模组紧凑化成为了当下新能源车企研究的重点方向之一。底板作为箱体的重要组成部分,目前的钢底板方案具有较大的减重空间,本文采用连续玻璃纤维增强聚丙烯复合板材(PCM)代替钢底板以实现轻量化的目的。

连续玻璃纤维增强聚丙烯复合板材可以根据实际需要对力学、空间和成本的要求设定组合和层数,达到调整材料性能的目的。PCM 板的预浸料为编织物[4]。通过采用PCM材料,在降低产品质量的同时,在撞击过程中还能吸收冲击能量,起到缓冲的作用,从而对电池的底部提供有效的保护。相比金属材料,复合材料还具有耐腐蚀、绝缘、降低底部石子冲击的噪音和低热传导性等优点。

对电池包底部球击工况进行模拟计算可以评价电池包底部抗冲击变形的能力[5]。李冰等[6]对铝合金电池包底部球击进行仿真,通过在底板设计加强筋,增加了电池包底部与电池模组的间隙,可以改善其抵御变形的能力。朱红霞等[7]通过对不同形状托底电池包底部进行仿真分析,发现异物托底面积和尖锐度对底板形变影响最大。黄芦等[8]对电池包底部锥状物冲击工况下进行了分析,得到了冲击载荷作用下电池包结构的应力-应变分布与准静态作用下的结果不同的结论。Kisters 等[9]采用新的层板结构代替平板进行碰撞模拟,指出防爆自适应三明治结构在吸能和抗变形方面优于其他层板。Zhu 等[10]对多种类型的底部冲击防护结构进行了对比分析,在考虑轻量化和底部冲击防护性能的前提下,提出了一种填充波纹结构的夹层底部防护板结构。Halimah 等[11]对电池包底部碰撞工况进行了分析,提出了一种提升电动车底部耐撞性能的夹芯板结构。Nirmala 等[12]采用有限元方法研究了基于纤维金属层压板制成的电池系统保护结构在受到锥体撞击时的性能表现,研究表明,增加纤维金属层压板厚度和界面黏合强度可以增加能量吸收,降低电池形变。

本文通过RADIOSS 软件对钢底板和复合材料底板电池包底部球击工况进行了分析,并根据仿真结果评估了方案的可行性,基于HyperStudy 对PCM 板的性能参数进行试验设计(DOE),选出对底板刚度最重要的影响参数,并加以控制调整,通过选取局部底板进行试验,验证仿真方法的准确性。并对调整参数后的PCM 板在整包工况下进行仿真,满足要求的前提下,底板减重40%左右,对电池包的轻量化有一定的指导作用。

1 仿真分析模型的建立

1.1 电池包建模

所选用电池包结构及材料性能如表1~2 所示,主要包括上壳体、电池模组、下壳体三部分。上壳体材料为片状成型复合材料(SMC);下壳边框为铝挤出型材焊接而成,材料为6061-T6,下壳体底板为单层PCM 板或钢板;电池模组包括模组电芯、模组端板,端板材质为6063-T6。HyperMesh 具有强大的有限元网格划分前处理功能,应用其前处理模块对模型进行合理简化处理并划分网格。电池包上、下壳体、底板网格基础尺寸为5 mm,单元类型为壳单元,其中PCM 底板在壳单元上通过单元属性来定义不同的层;电池模组网格基础尺寸为10 mm,单元类型为六面体实体单元。底板和铝合金边框采用全粘胶方式,采用adhesive 单元连接,焊缝连接使用壳单元;电池模组端板与电芯共节点连接。

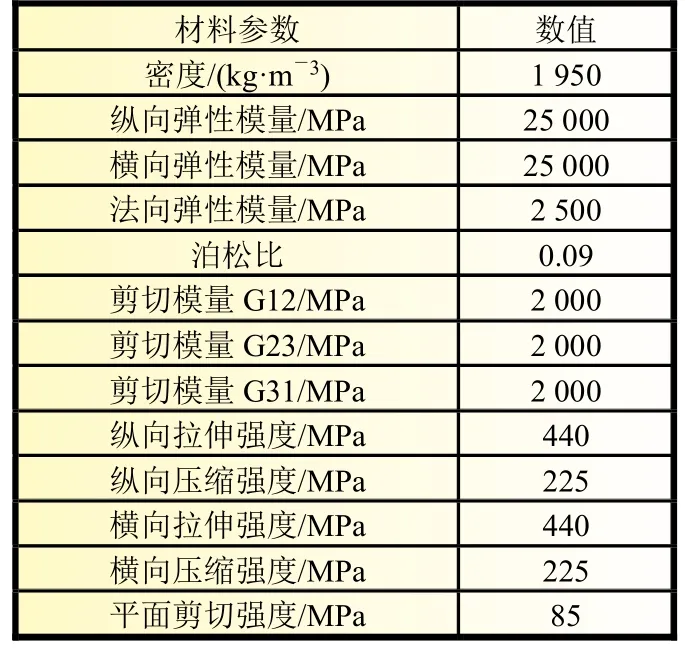

表1 电池包模型及材料性能参数

表2 PCM 底板材料性能参数

1.2 电池包底部托底仿真模型的搭建

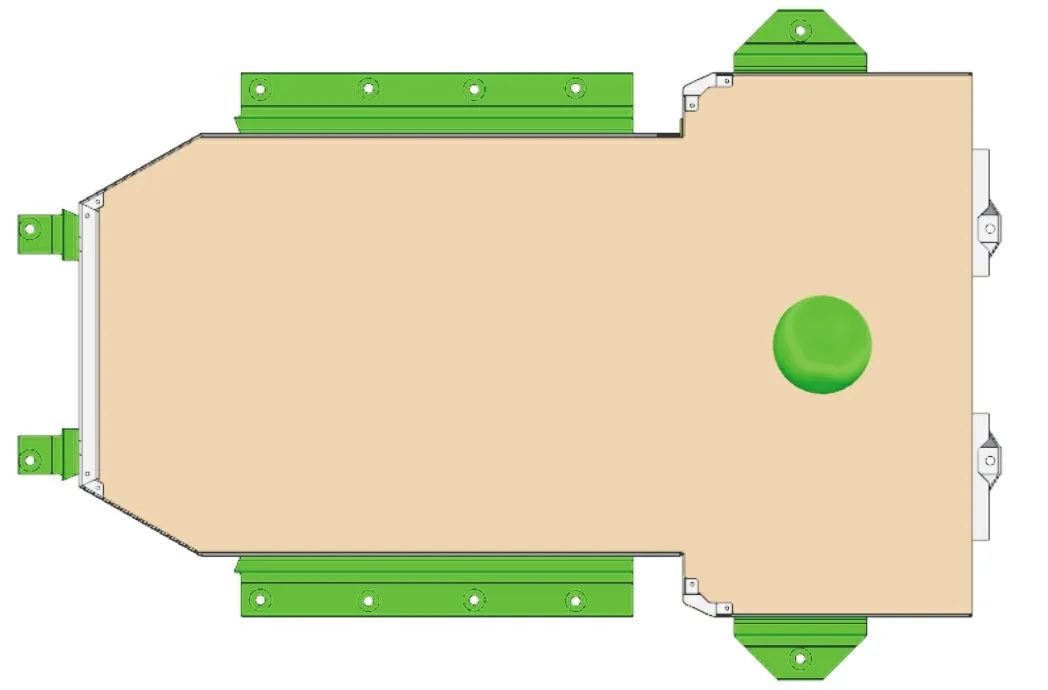

电池包底部结构损坏的程度与道路异物的几何形状、规格尺寸和碰撞冲击形式有着密切关系,由于目前并没有统一规范对电池包底部机械性能测试进行要求,本文根据企业要求来设定电池包底部托底仿真边界条件。托底异物几何形状为球体,直径180 mm。托底异物放置于图1 所示电池包底部位置,垂直向上托底;托底载荷设置为30 kN;电池包与车身连接点自由度全约束;电池包本体设置自接触,电池包与刚性圆球间建立接触对,接触类型选用TYPE7;电池包施加自身的重力。

图1 托底异物所在位置

2 底部托底仿真分析结果

电池包底部托底工况仿真模型搭建完成后,采用通用有限元求解器RADIOSS 软件进行分析计算,并使用HyperView/HyperGraph 后处理软件对计算结果进行处理。

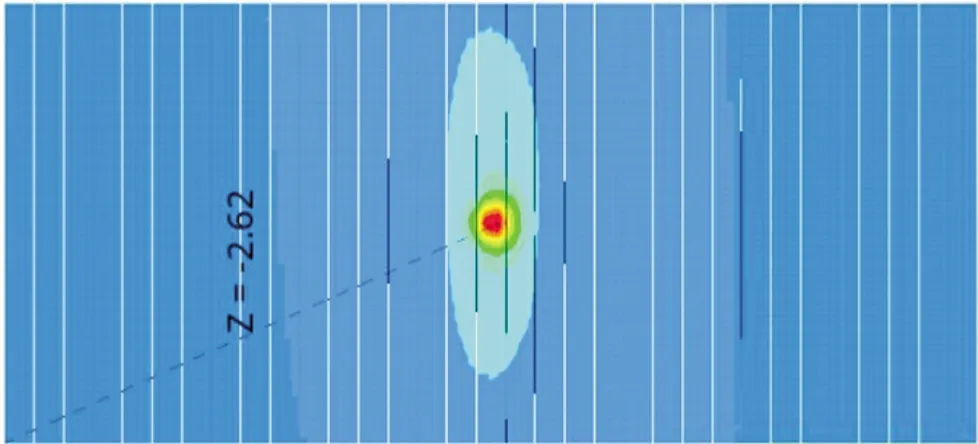

分别对钢底板和PCM 底板进行30 kN 球击分析。针对此方案,要求在30 kN 挤压力的作用下,模组变形量要小于2.5 mm。其中1.05 mm 钢板方案模组变形量为2.03 mm,如图2 所示,满足要求,底板最大应力为785.4 MPa,最大应变为2.3%。2.5 mm PCM 底板方案模组变形量为2.62 mm,如图3所示,模组变形暂不满足要求。查看底板0°和90°最大应力分别为380 和361.5 MPa,未超过抗拉强度642 MPa,无塑性应变。

图2 钢底板方案模组变形量

图3 PCM 底板方案模组变形量

3 DOE 试验设计

3.1 DOE 方法介绍

DOE 试验设计的作用主要有两个:一是用于因子筛选,选出对结果影响最重要的因子,二是用于拟合近似模型,该模型可以作为试验的替代模型,用于预测其他的可能情况。

用于因子筛选的DOE 方法类型有全因子法(full facto‐rial)、部分因子法(fractional factorial)、Plackburm 法(Plackett-Burman)等。全因子法会执行所有设计变量的组合,会考虑所有的主效应和交互效应,对于设计变量极少的2 级别问题是实用的,对于变量多、级别多的问题需要占用大量计算资源,较少采用。部分因子法是全因子法的一个子集,可大大减少试验次数,缩短计算时间,代价是主效应和交互效应存在混淆。在工程上,使用分辨率的概念来描述混淆的概念。分辨率III 级表示主效应和二阶交互效应混淆,分辨率IV 级表示二级交互效应之间混淆,分辨率V 级表示二阶交互效应与三阶交互效应混淆。一般推荐选择分辨率为IV 级或更高级的设计方案。Plackett-Burman 是饱和的部分因子设计,主要针对因子较多,且未确定众因子对响应的影响显著程度而采用的筛选试验设计,缺点是仅可以分辨显著影响的因子,无法区分主效应和交互作用的影响[13]。为了区分主效应和交互作用的影响,同时,节省计算资源,本文采用分辨率为IV 的部分因子法进行因子筛选。

用于空间填充的DOE 方法类型有中心复合法(CCD)、哈姆斯利方法(Hammersley)、可扩展的格栅序列法(Mels)等。中心复合法是目前拟合二阶响应最普遍的方法,一般用于拟合已知模型的二阶响应面;哈姆斯利方法采用的采样方法是一种准蒙特卡洛方法,优点在于通过控制单位空间内撒点的均匀性,可用较少的样本提供对输出统计结果的可靠估计。可扩展的格栅序列法是一种准随机序列/无差别序列的方法,该方法在空间内均匀撒点,最小化减少团块和空白空间的出现,同时,该方法具有可扩展的能力,意味着可以基于已有的点继续向空间撒点,保证最终所有点的均匀性[13]。

3.2 优化问题的定义

复合材料具有很强的设计性,即使同种增强材料和树脂基体复合而成的材料,通过调整增强材料和基体材料的含量比例,增强材料的铺层方式和铺层层数等,也可使复合材料具有不同的力学性能。

本文根据复合材料的可设计性,基于HyperStudy 软件,采用试验设计方法得到设计变量的组合,由软件自动修改参数,批量生成设计模型进行计算,以最少的计算次数研究参数的影响,找到复合材料的不同参数对材料刚度的影响,通过因子筛选功能选出对刚度影响较大的参数,在材料设计和制备时,重点监控重要参数;对于对复材板刚度影响较小的参数,可以选用最经济的取值水平,以控制生产成本。

影响复材底板性能的参数众多,包括密度、泊松比、三个方向的弹性模量(E11/E22/E33)、三个方向的剪切模量(G12/G23/G31)、平面内0 度90 度抗拉强度(YT1/YT2)、平面内0 度90 度压缩强度(YC1/YC2),平面剪切强度(12YT)等。本文初选了一些参数包括三个方向的弹性模量(E11/E22/E33)、三个方向的剪切模量(G12/G23/G31)、平面内0 度90 度抗拉强度(YT1/YT2)、平面内0 度90 度压缩强度(YC1/YC2),平面剪切强度(12YT),通过试验设计做参数灵敏度分析,即因子筛选,筛选出对底板位移影响较大的参数。

3.3 灵敏度分析

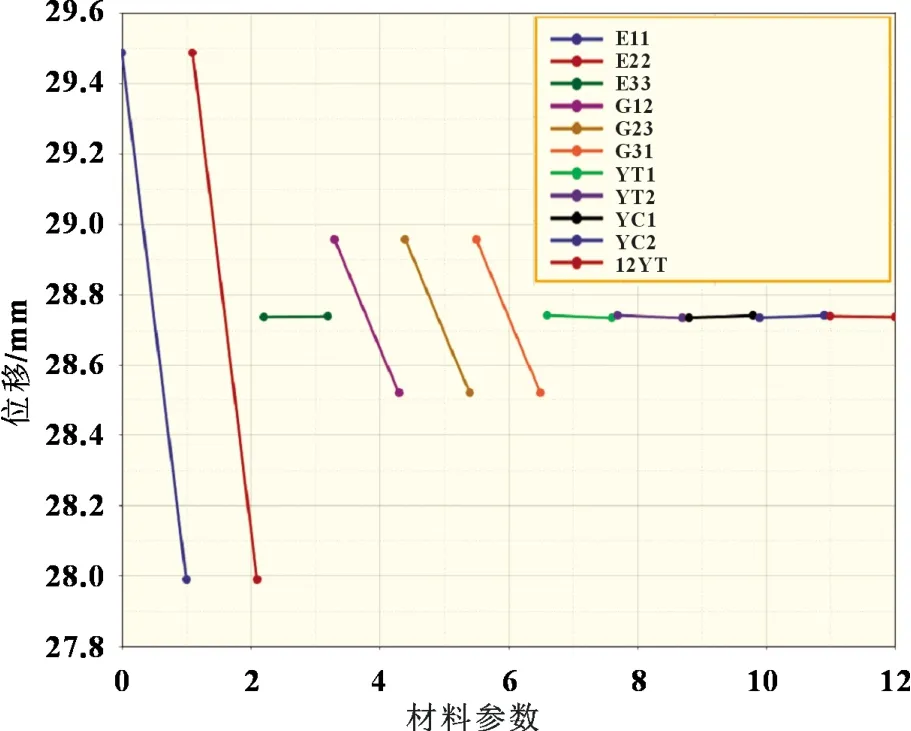

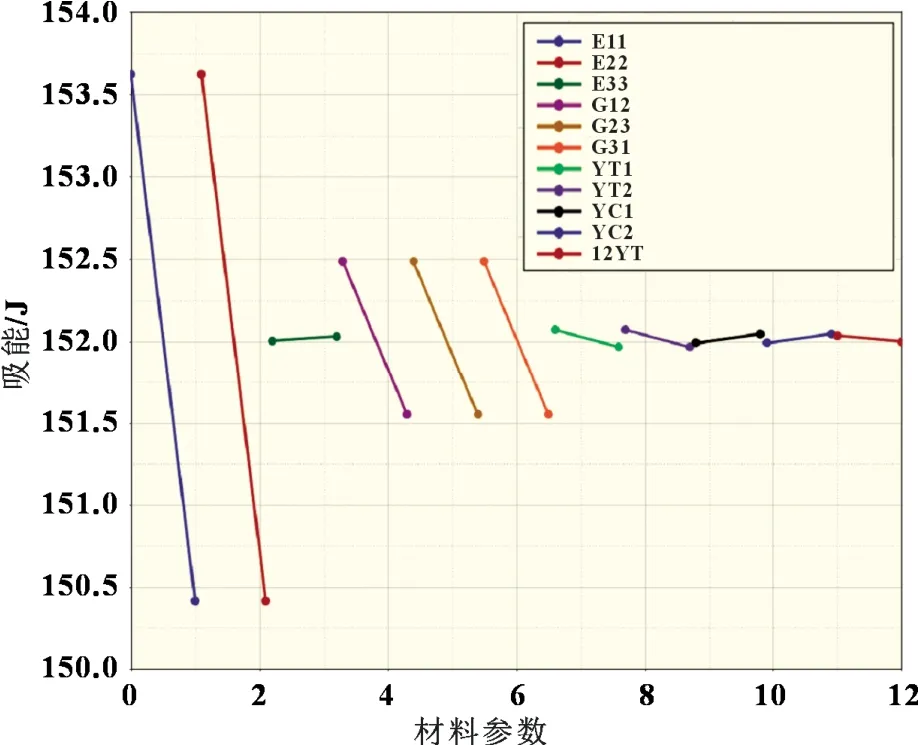

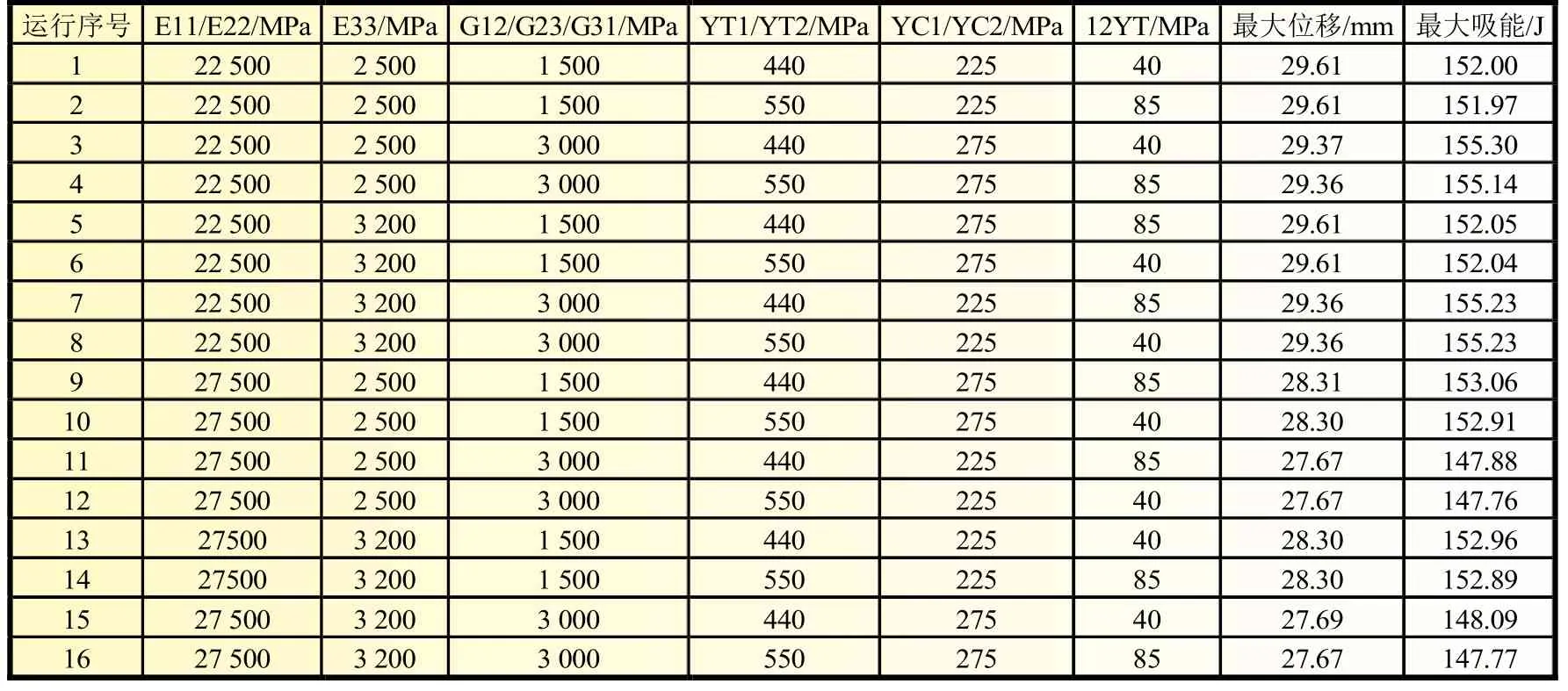

对所选参数进行正交试验设计,正交试验设计为2 水平,设计参数范围为初始值的±10%,仿真模型依次进行16 次运算得到底板的最大位移和吸能,创建的因子设计和试验结果如表3 所示。在HyperStudy 软件中得到各参数对最大位移值和最大吸能值的影响程度如图4~5 所示。

图4 各材料参数对位移的灵敏度分析

图5 各材料参数对吸能的灵敏度分析

表3 创建因子设计及试验结果

在图4~5 中,单独一条直线的横坐标为变量取值的范围,纵坐标为不同变量大小对应的位移和能量值,为了直观地表示各变量对位移和能量的影响大小,对各变量的横坐标进行归一化处理,将所有代表变量的直线放在一个图内,横坐标为各材料参数,数值不具有实际意义,斜率大的直线表示此参数对响应值的影响敏感,斜率小表示参数对响应值的影响小,斜率正的表示参数对响应值有正的影响,即参数越大,对应的响应也越大,斜率负的表示有负的影响。拉伸模量(E11/E22)和剪切模量(G12/G23/G31)对位移和吸能的影响较大且是负影响,即这些参数越大,响应值越小。相对于吸能,剪切模量对位移的影响要小。在电池包底部球击工况下,着重控制这5 个性能参数,尤其是拉伸模量以提高复材底板的刚度。

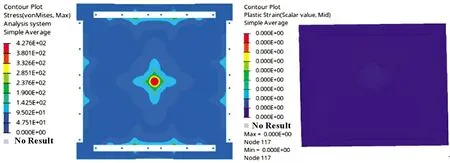

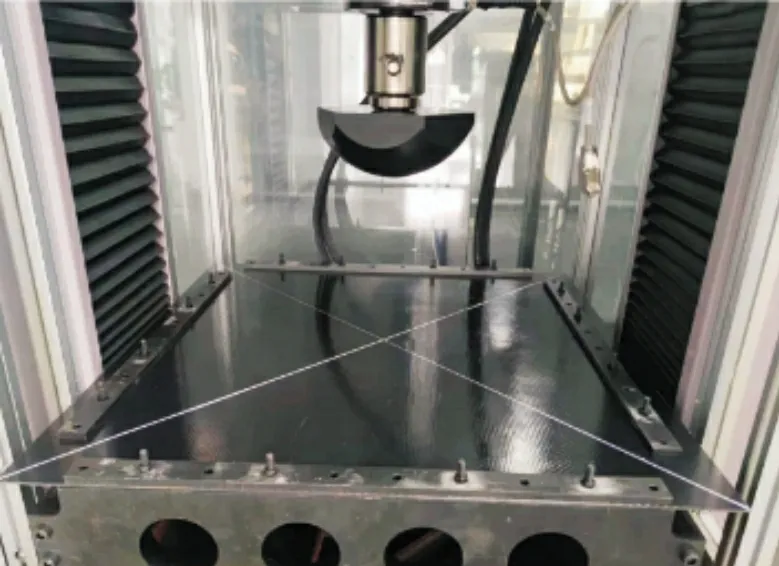

4 试验验证

在RADIOSS 下,采用law25 号材料来模拟PCM 板,根据DOE 试验的优化结果,选取位移最小的材料参数,材料设置如表4 所示,取撞击点的试验结果与仿真分析结果进行对比,发现底部球击仿真结果和试验相似,底板应力分布围绕球击位置,最大应力为427.6 MPa,底板没有塑性变形,如图6 所示,满足产品性能要求。试验工装和板的安装方式如图7 所示,试验过程中,复材板有弹性变形,在卸载压力后,恢复初始形状。

图6 PCM底板应力和塑性应变

图7 试验工装

表4 优化后的PCM 参数

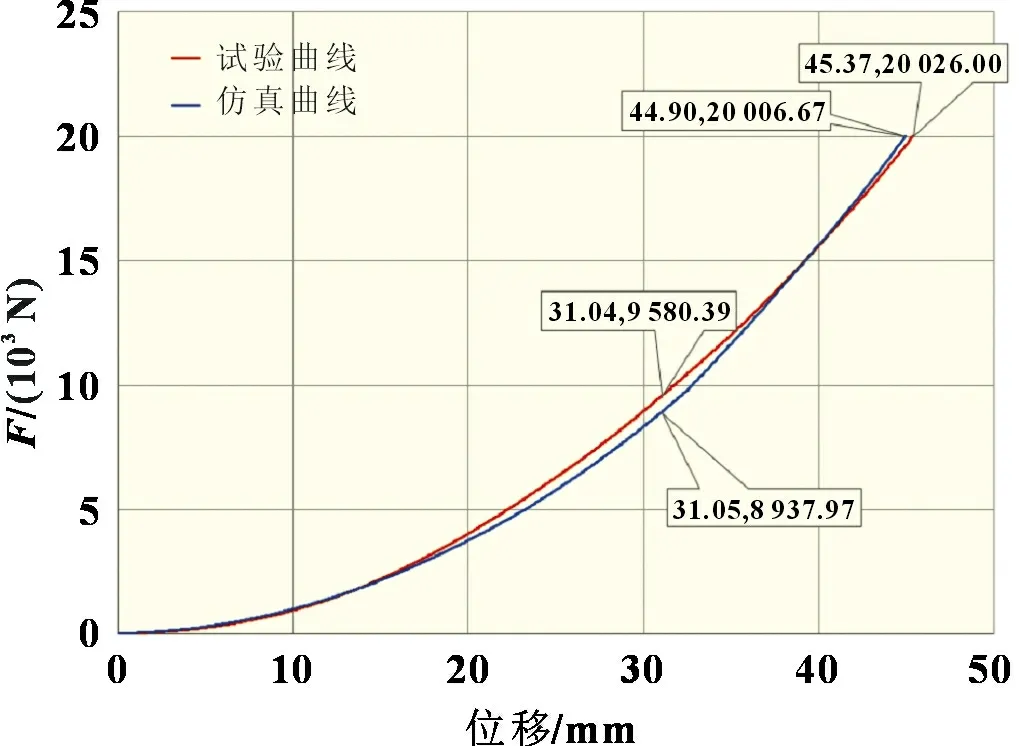

球击试验和仿真位移-挤压力曲线如图8 所示,随着金属球撞击复材底板,随着位移的增大,挤压力逐渐增加,变化速率总体上也逐渐增加,试验曲线和仿真曲线基本一致,挤压位移在20~35 mm 时,仿真力值略小于试验力值,在挤压的最后时刻,仿真力值略大于试验力值,仿真曲线的斜率相对于试验曲线先变小后变大,当挤压位移为31 mm 时,试验力值为9.58 kN,仿真力值为8.94 kN,仿真力值最大误差为6.68%,小于15%,满足复合材料仿真精度高于85%的要求。所以建立的PCM 底部球击模型能够较为准确地模拟试验。

图8 试验和仿真位移-挤压力曲线

5 优化方案分析

将通过DOE 试验获取的材料参数,重新带入电池包整包模型,进行底部球击仿真。模组最大变形量为2.27 mm,模组变形量稍有增加,如图9 所示。相比参数改变前模组最大变形量2.62 mm,改善效果明显,满足在30 kN 球击力下,模组变形量小于2.5 mm 的要求。同时,PCM 板和钢板底板的质量对比如表5 所示。采用PCM 底板方案比钢底板方案减重40%左右。

图9 PCM底板优化参数后模组变形量

表5 钢底板和PCM 底板参数对比

6 结论

以铝合金电池包为研究对象,分别对钢制底固板和PCM底固板电池包进行了底部球击分析。通过建立复材底固板的局部仿真模型,进行DOE 试验,对复材参数进行因子筛选,找到对复材底板刚性影响最大的参数。优化PCM 参数后再次进行底部球击。

局部PCM 板球击仿真和试验分析结果表明,仿真结果与试验结果误差较小,位移相等时,仿真力值最大误差为6.68%,复材仿真精度高于85%,对PCM 底板的仿真建模方法是准确的。基于球击工况,通过DOE 试验对复材参数进行因子筛选,得出拉伸模量(E11/E22)和剪切模量(G12/G23/G31)对位移和吸能的影响较大,试验中其余被选择的参数的影响可以忽略不计。结合电池包底部球击高精度仿真方法,在满足要求的前提下,采用PCM 底板比钢底板减重约40%,为电池包产品设计和轻量化提供了指导。