富锂锰基正极微观结构的优化研究

2023-11-03李婷婷赵佳亮刘兆平

李婷婷,赵佳亮,邱 报,刘兆平

(1.中国科学院宁波材料技术与工程研究所动力锂电池实验室,浙江宁波 315201;2.中国科学院大学材料科学与光电技术学院,北京 100049;3.中国科学技术大学纳米科学技术学院,江苏苏州 215123)

在过去的研究中,压延对正极端电化学性能的影响已经得到了很好的研究。Zheng 等[3]发现复合电极的电化学性能很大程度上取决于电极孔隙率。适当的压实使得电极孔隙率降低,进一步影响活性物质与导电碳网络之间的接触,提高了电极电子导电性,同时,粒子间隧道网络的缩短也加快了锂离子传输;但压实度过高、电极孔隙率过低时,由于活性材料颗粒破碎及电解液难以完全渗透等,电极/电解质界面处的电荷转移电阻增加,离子电导率降低[4]。因此,优化电极压实度、探究不同压实度下电极微观结构与电池电化学性能间的关系对于提高电极电子及离子电导率、设计开发高能量密度锂离子电池十分重要。目前,针对富锂锰基正极材料在电极和电池水平上的实际研究很少,特别是不同压延程度下电极微观结构变化与电化学性能的关系。

因此,本文将富锂锰基正极材料制备得到的电极压延至不同压实程度,对不同压实密度下电极的微观结构及电化学性能进行了深入研究。利用X 射线衍射(XRD)、场发射扫描电子显微镜(FESEM)、电化学阻抗谱(EIS)等表征技术,研究了不同压实密度下活性物质颗粒形貌及结构的演变和不同压实程度对电极电子、离子电导率的影响。对不同压实程度样品的电化学性能进行全方面评估。测试结果表明:随着压实水平的提高,富锂正极材料电极的密度增大,而电极的孔隙率和电解液吸收率减小;同时,研究发现,电极的薄层电阻、电荷转移和Li+扩散与电极微观结构存在直接关系,这对锂离子电池的容量发挥及循环寿命都有重要影响。

1 实验

1.1 样品制备

将Ni0.17Co0.17Mn0.66CO3前驱体与不同锂源(Li2CO3及LiOH·H2O)均匀混合,其中,Li与过渡金属(TM)的摩尔比为1.4∶1;然后将前驱体与锂盐混合物置于马弗炉中高温烧结,以5 ℃/min的升温速率从室温升至500 ℃并保温5 h,然后以5 ℃/min 的升温速率升至830 ℃并保温12 h;最后样品随炉温冷却至常温,得到最终产物Li1.14Ni0.13Co0.13Mn0.54O2,采用锂源Li2CO3及LiOH·H2O 烧结得到的样品分别表示为LLO-C 和LLO-H。

1.2 电极制备与袋式全电池组装

全电池的正极由活性材料Li1.14Ni0.13Co0.13Mn0.54O2、Super-P、KS-6、碳纳米管(CNT)和聚偏氟乙烯(PVDF)以质量百分比为92.9∶1.5∶1.6∶1∶3 混合组成。利用搅拌罐进行制浆后,将调节好粘度的正极浆料用转移涂布机均一地涂覆在铝箔两侧,完成涂布及烘干后的正极裁切成大片,辊压至指定的厚度和密度,最后利用激光切片机将正极极片裁切成72 mm(高)×62 mm(宽)备用。

本中所提到的袋式全电池采用叠片式软包装结构。负极和正极之间的总容量比(N/P 比)被选定为1.10。用叠片机将正极片、隔膜(Celgard 2502)、负极片依次叠加制成裸电芯,用铝塑封膜封装后将半成品电池置于真空烘箱中去除水分;进行电化学测试前,需在氩气气氛手套箱中向半成品电池中注入电解液,并将其密封后在室温下静置24 h,待电解液充分润湿隔膜和活性物质后,才可进行电化学测试。

1.3 材料表征

采用Bruker D8 X 射线衍射仪在Cu-Kα 辐射源下分析样品的体相结构,设置参数为0°≤θ≤90°,λ=0.154 06 nm。用日本Hitachi S4800 场发射扫描电子显微镜观察不同压实程度下正极的表面和横截面形貌。

1.4 电极孔隙率及电解液吸收率测试

电极孔隙率由式(1)进行计算:

5.动词不定式复合结构做后置定语,它和动词不定式短语一样,均只能放在被修饰成分的后面,做后置定语。例如:

式中:mareal、L、ω和ρ分别是电极面载量、电极厚度、各个组分的质量分数和真密度。

电解液吸收率测试方法为:将小尺寸的正极(1.5 cm×1.5 cm)在氩气气氛手套箱中浸泡于电解液中30 min 后取出并在手套箱中自然晾干60 min,随后使用天平测量湿电极质量。电解液吸收率EU用式(2)进行计算:

式中:m0为干电极的质量;m为吸附电解液后湿电极的质量。

1.5 电化学测试

全电池测试使用NEWARE-CT4008 系统进行。袋式全电池在进行电化学测试之前需先在2.0~4.6 V 进行恒流-恒压式循环,这一步骤通常被称为化成,其主要目的是形成固体电解质界面膜,保证电池在后续充放电过程中的安全性及长循环寿命。接下来,在2.0~4.55 V 电压范围、0.33C(~760 mA)的电流密度下进行恒电流充放电循环。电化学阻抗谱在Sol‐atron Analytical 电化学工作站上进行测试,振幅为10 mV,频率范围为100 kHz~0.01 Hz。

2 结果与讨论

2.1 形貌分析

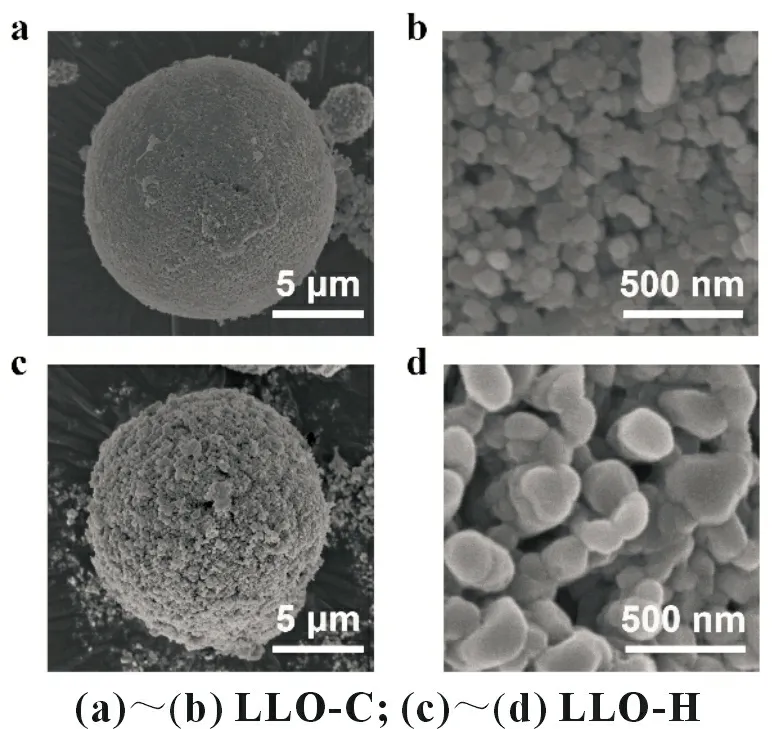

为了观察材料形貌,对样品进行了SEM 测试,如图1 所示,两种样品二次颗粒尺寸为15~20 μm。LLO-C 及LLO-H材料的一次颗粒尺寸分别为100 及200 nm。

图1 材料SEM 图

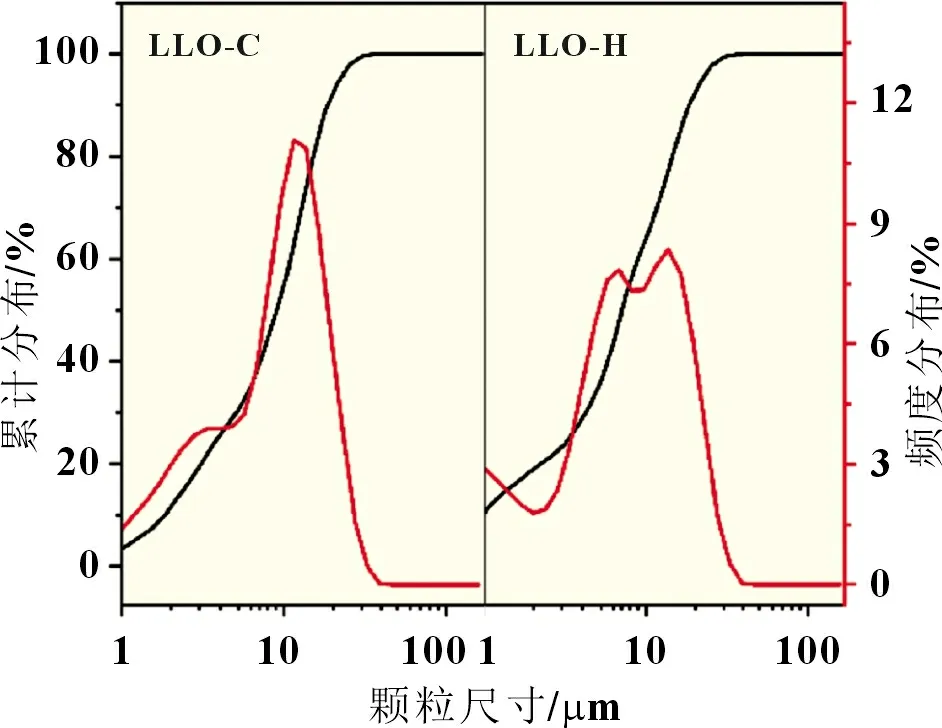

图2 及表1 为两种样品的粒径分布及振实密度测试结果。LLO-H 样品的粒径分布相较于LLO-C 样品呈现出双峰分布的特征,这一特征有助于增加材料的振实密度,原因为在振实过程中,小尺寸颗粒可以填补大尺寸颗粒之间的空隙。实际测试得到的两种样品的振实密度也进一步证实了这一说法。

表1 粒径分布测量数据及振实密度

图2 LLO-C及LLO-H 的粒径分布及振实密度

2.2 电极微观形貌分析

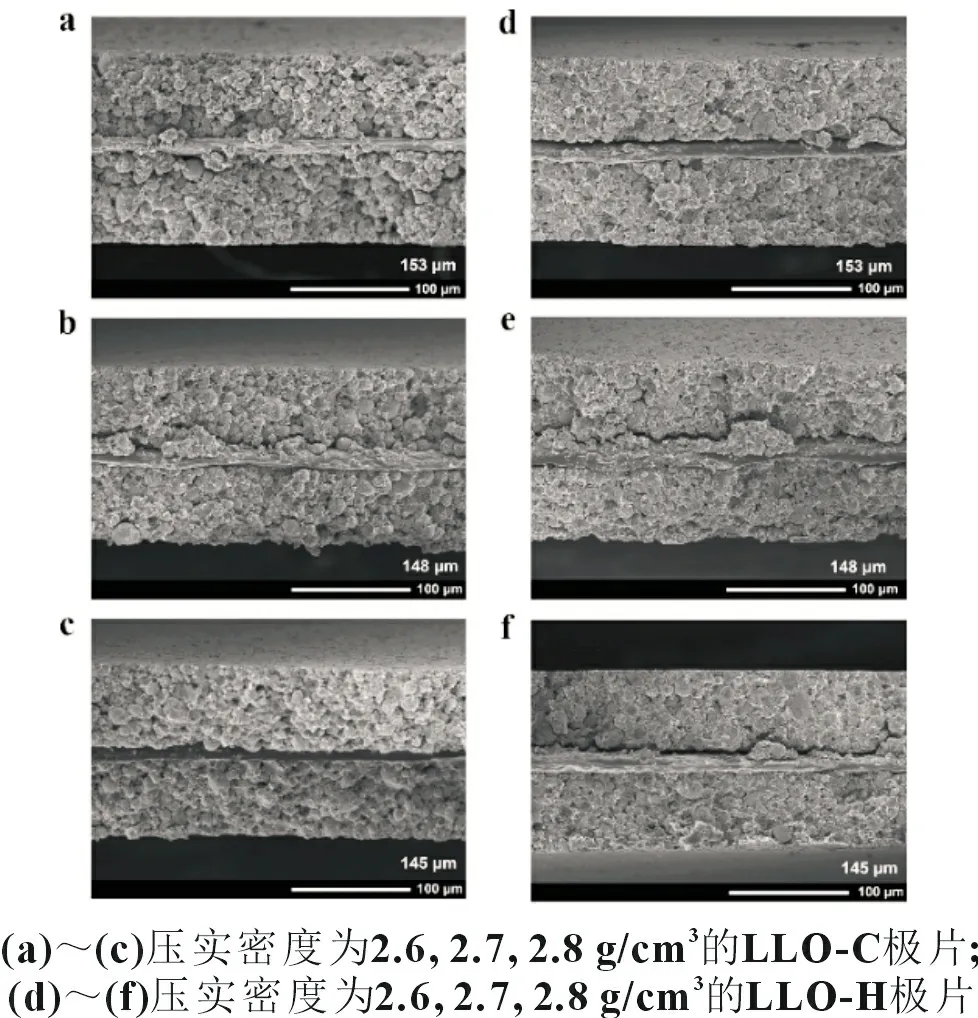

为了更好地观测不同压实密度下电极的微观形貌,采用SEM 对电极的截面进行了分析,如图3 所示,随着压实程度的增加,颗粒之间的空隙逐渐减少,电极中的颗粒网络变得更加密集。然而,高压实密度下,颗粒间空隙进一步减小,意味着压延过程中过高的压力可能会减少电极孔隙率和电解质在电极中的渗透程度。

图3 不同极片的横截面FESEM 图像

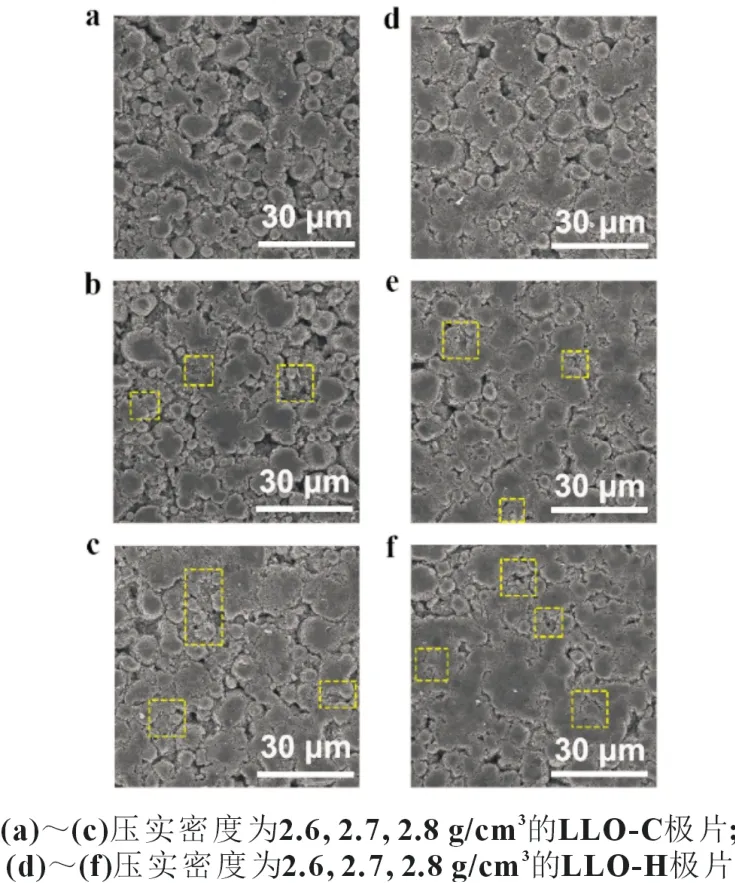

表面粗糙度和孔隙率也在电解液润湿电极方面发挥重要作用。电极表面的SEM 图像(图4)显示两种样品均随压实程度增加,表面颗粒间孔隙率降低,且靠近表面的活性材料颗粒更多地被碳导电体和粘结剂包围。当进一步增加压实密度至2.8 g/cm3时,可以观察到部分颗粒开裂。

图4 不同极片的表面FESEM图(黄色框内活性材料颗粒出现破碎)

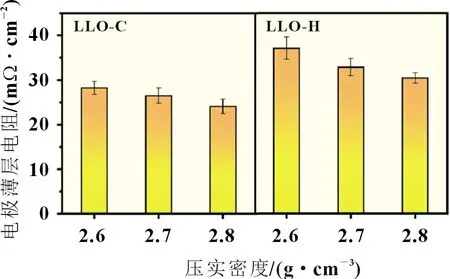

此外,采用四点探针法测量了各电极的薄层电阻,如图5所示。沿着整个电极表面取10 个点进行测量,得到平均值。LLO-C 及LLO-H 电极薄层电阻均呈现随着压实密度的增大而降低的趋势,说明压实过程提高了电极的电子电导率。

图5 不同电极极片的薄层电阻

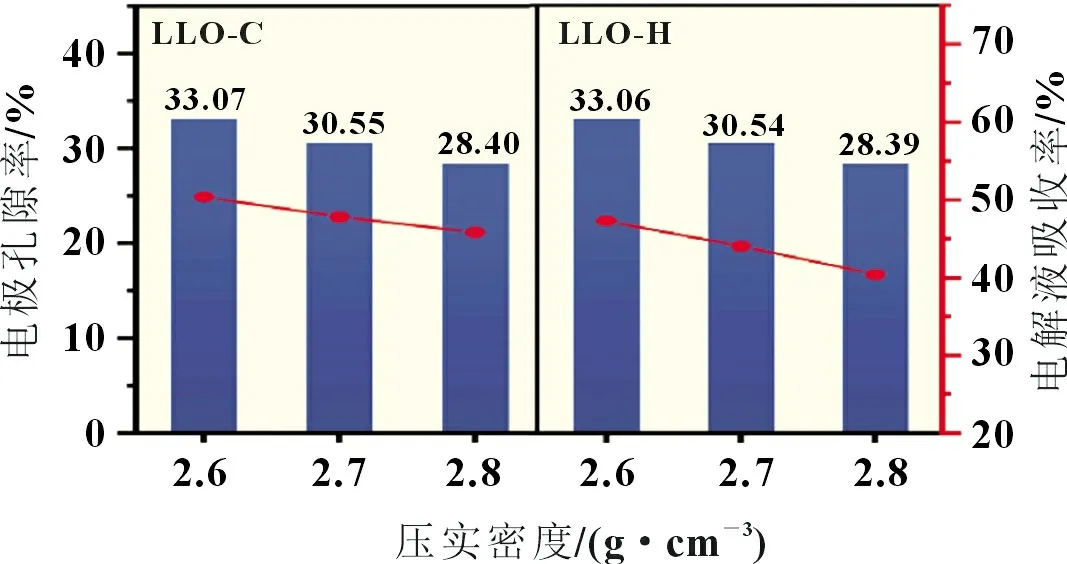

压延过程可直接改变电极内颗粒间的接触,适当的压实密度为电极提供了高孔隙率和便利的离子扩散途径。通过比较不同电极的电解液吸收率,研究电极孔隙率与电解液之间的关系,如图6 所示,柱状图表示电极孔隙率,红色点线表示电解液吸收率。结果表明,随压实程度增加,电解液吸收率逐渐减少,表明电解液很难扩散到高度压缩电极的本体中。同时也证实了高压实密度的电极具有较低的润湿能力,这可能会阻碍Li+的扩散速度。

图6 不同电极的孔隙率和电解液吸收率

2.3 物相结构分析

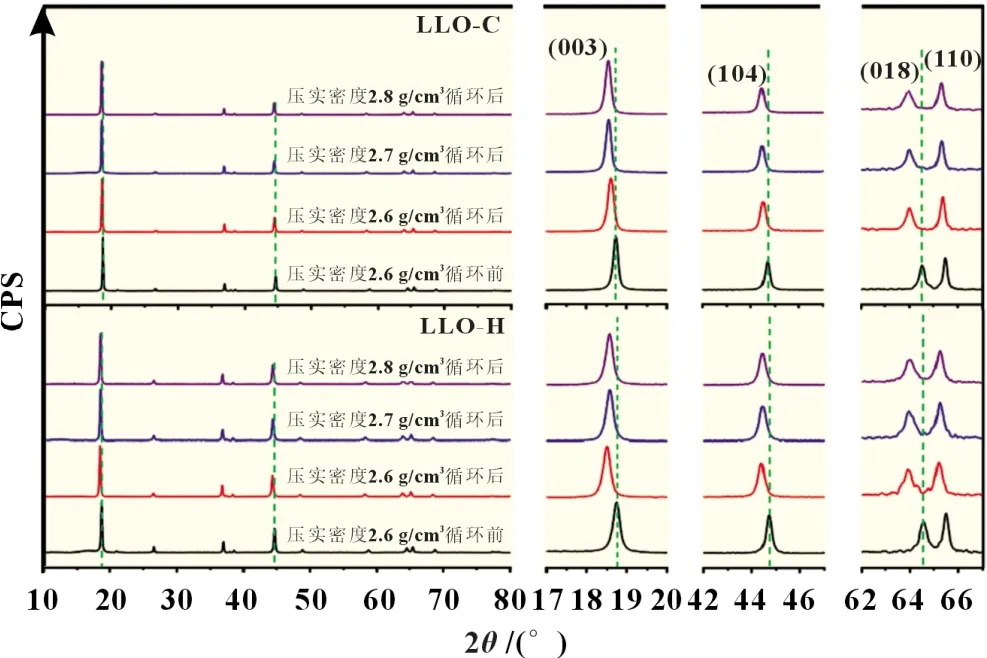

为了探究不同微观结构的电极在循环过程中活性物质物相结构演变的差异,利用XRD 对不同压实程度电极100 次循环前后的材料结构进行了表征,如图7 所示。前人的研究已经提出压延过程并不会造成颗粒内部晶体结构发生变化[5],所以选用不同样品在压实密度为2.6 g/cm3时的循环前电极作为对比样。

图7 电极循环前及循环100次后的XRD图谱

由图7 可知,循环前后两种样品衍射峰峰形均被指向为层状六方晶系R-3m 空间群的α-NaFeO2结构。但循环后样品相较循环前位于21°附近与Li2MnO3有关的超晶格峰消失了,这表明所有样品在经历循环后都完成了Li2MnO3的完全活化。而且,循环后正极对应(003)峰及(104)峰向较低角度移动,这表明循环后c轴扩张。这是由于Li+从锂层中分离出来,增强了氧层间的静电排斥,导致单位晶胞沿c轴膨胀。对于LLO-C,随极片压实密度变大,此两衍射峰偏移角度也变大,表明随压实密度增大,循环过程中结构出现更多退化;而对于LLO-H,压实密度为2.7 g/cm3样品对应衍射峰偏移角度最小,说明结构退化程度最小,压实密度为2.6 及2.8 g/cm3的样品出现更严重结构退化的原因可以归结为高孔隙率导致的过多副反应及过载压实下活性材料颗粒破碎。

2.4 电化学性能分析

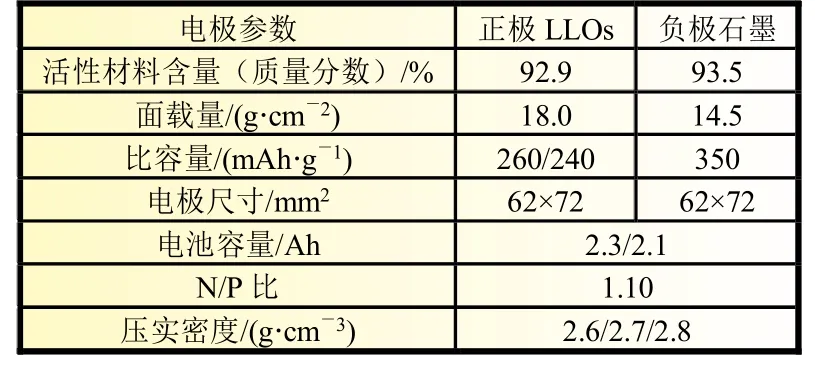

为了探究不同压实程度对于电池电化学性能的影响,对不同正极匹配、相同石墨负极组成的袋式全电池进行了多种电化学测试,结果如图8 所示。袋式全电池具体参数如表2所示。

表2 袋式全电池参数

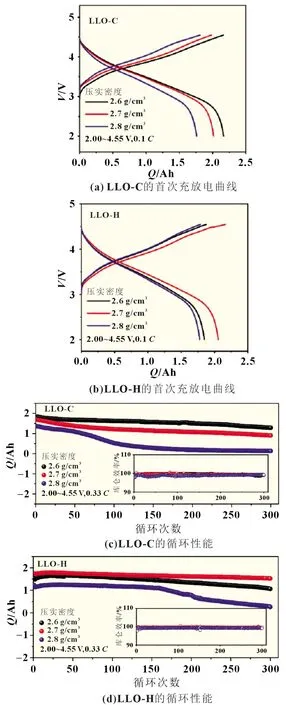

图8 LLO-C 及LLO-H的电化学性能

图8(a)~(b)为不同电极在不同压实密度下以0.1C进行首次循环的充放电曲线。不同压实密度在一定程度上影响了可逆容量的发挥。对于LLO-C,电极压实密度为2.6、2.7、2.8 g/cm3的电池在首次循环过程中分别展示出2.16、2.01、1.76 Ah 的可逆放电容量,呈现随压实密度增加而减小的趋势。高压实密度造成可逆放电容量下降的原因为:高压实密度下,活性材料颗粒表面出现裂纹或破碎引起较多副反应[6];另外,由于高压实电极的电解液润湿性差,有些活性物质可能未被电解液浸湿,在充放电循环过程中呈电化学惰性;另一个原因可能与高压实密度引起的高电极阻抗有关。对于LLO-H,电极压实密度为2.6、2.7、2.8 g/cm3的电池在首次循环过程中的可逆放电容量为1.85、2.06、1.78 Ah,此样品表现为适当增加压实密度,电池表现出更高可逆放电容量。在较低压实密度下表现出低放电容量的原因为:电极孔隙率过高导致电解液与颗粒接触面积较大,充放电过程中发生较多副反应;另外,活性材料颗粒间、颗粒与导电剂间、颗粒与集流体间接触不够紧实,导致电极电子及离子电导率较低。

对于不同电池在0.33C电流密度下的循环性能进行评估,结果如图8(c)~(d)所示。压实密度为2.8 g/cm3的LLO-C在50 次循环后便出现容量急剧下降,经历100 次循环后容量保持率仅为38.33%。这是由于高压实密度下,电极内部颗粒产生裂纹甚至破碎,导致其在循环过程中易发生不可逆相变进而造成容量急剧衰减[7];另外,在低孔隙率的致密电极中,电解液难以渗透电极,导致放电容量急剧下降。压实密度为2.6 g/cm3的LLO-C 及压实密度为2.7 g/cm3的LLO-H 均表现出优异的循环性能,在经历300 次循环后容量保持率分别为71.48%及86.71%。结果表明适当的压实可以使电极的颗粒重排达到最佳,为锂离子扩散提供便利,以确保电池电化学性能得到最优发挥。

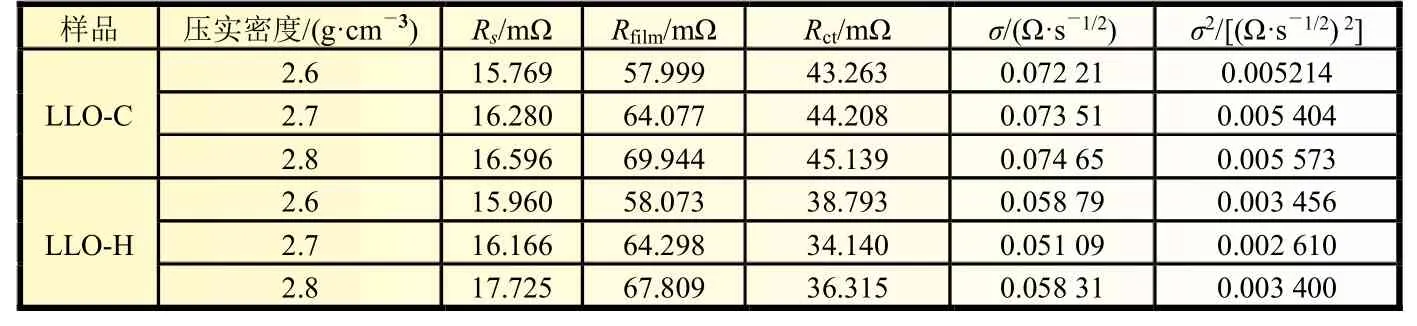

为了验证上述结论,对不同电池进行了电化学阻抗测试。图9 显示了首次循环后的电化学阻抗测试图。通过等效电路模拟,可以计算电解质电阻Rs,薄膜电阻Rfilm,正极、电解质界面中电荷转移电阻Rct,锂离子在材料体相中的扩散电阻Warburg 阻抗Zw[8],表3 给出了具体的拟合结果。针对两种不同样品,均可观察到Rs和Rfilm值均随压实密度增加而增加。这可以归因于随压实密度增大,电极的电解液润湿率的降低及形成了更厚的SEI 膜。对于LLO-C,Rct随电极压实密度增大而逐渐变大;而对于LLO-H 样品,Rct随电极压实密度增大呈现先减小后增大趋势。说明适当的压实可以改善电解液/电极界面的电子渗流。

表3 25 ℃下由不同正极组成的电池在首次循环后的EIS 拟合结果

锂离子扩散系数DLi+由低频Warburg区的Nyquist图确定:

式中:T为温度;A为正极表面积;n为电子数;R为气体常数;F为法拉第常数;c为锂离子的摩尔密度;σ为Warburg 系数。Warburg 系数可由式(4)计算得到:

利用Warburg 阻抗与低频区角频率平方根的反比之间的线性关系,拟合得到其斜率,即每个电极的Warburg 系数σ。由式(3)可知,锂离子扩散系数DLi+与Warburg 系数σ的平方成反比关系,说明适当的压实可以有效地加速Li+在LLOs 晶体结构中的迁移。因此,本研究中不同样品在合适压实密度下的电化学性能提高可以用优化的电子电导率和离子电导率来解释。

3 总结

本文研究了不同压实密度富锂锰基正极微观结构变化对电极电子、离子电导率的影响及其对应电池电化学性能。压延过程对电池容量和循环寿命的影响取决于正极微观结构的变化。FESEM 结果表明,适当压实降低电极孔隙率会使活性材料颗粒与导电网络间结合更紧密,增加电子电导率,但过载压实会导致颗粒出现裂纹甚至破碎。同时,过载压实电极,孔隙率会过低,导致电解液难以渗透。结合电化学性能分析得出,过载压实导致颗粒破碎,进一步增加电池发生副反应及循环过程中不可逆相变的发生几率,使得电池充放电过程中发生严重极化、初始库仑效率较低且循环性能变差。电化学阻抗谱分析表明,适当的压实可以提高活性颗粒之间的电子导电性,降低电极/电解质界面处的电荷转移电阻。这些研究结果详细地阐明了适当压延可以使电极颗粒重排达到最佳,减小电极孔隙率,提高电子电导率,并为锂离子扩散提供便利。本文优化的新一代富锂锰基正极材料电极微观结构为开发高能量密度富锂锂离子电池提供了有效的策略。