异形热电池研究进展

2023-11-03赵亚旭范义杰田雨萌

赵亚旭,王 刚,田 原,范义杰,田雨萌

(1.中国电子科技集团公司第十八研究所,天津 300384;2.陆军装备部驻北京地区军事代表局驻天津地区军事代表室,天津 300000)

现代兵器的发展方向是智能化、小型化、轻量化,而武器电源则是整个系统的心脏。作为导弹武器的主要电源,热电池的发展对于现代化兵器的智能系统尤为关键。热电池的单体通常为圆柱形,这样有利于粉体电极材料的成型,也是目前最稳定最常用的设计。然而随着武器小型化的发展,每个部件的配合度要求越来越高,对电源进行随型设计以提高各类武器电源舱空间利用率的需求越来越强烈,所以发展异形热电池技术迫在眉睫。

1 异形热电池相关技术研究进展

热电池与锂离子电池的不同之处在于其电解质为熔融盐,只有在熔融成为离子导体的状态下才能发生电化学反应进行能量转化,这就需要热电池自身具备能够令电解质熔融的热量,所以热电池自带火药,特殊的工作方式令热电池具有很高的功率密度和较宽的工作温域,尤其是低温工作能力。但是,高工作温度也限制了热电池的结构设计。为了实现随型设计,异形热电池技术需要进一步突破。

1.1 异形单层片冷压技术

上一代热电池通常为粉体压制的加热药-正极-电解质-负极一体片,由于设备和粉体成型的限制,绝大部分为圆形单体。随着设备的升级以及国产化发展,异形单层电极片的压制逐渐成为了可能。所以实现异形技术的主要路径是粉体单层片的冷压成型技术。

在粉末的冷压过程中,通常会发生以下过程:粉末重排、弹性变形、塑性变形以及碎裂。虽然这些过程并不是分别独立进行的,但绝大部分人认同的压实机制是在压实开始时,点接触处发生弹性变形,随着压力的增加,粉体粒子相互滑过,发生粒子重排,随后塑性变形也会发生,颗粒表面的平面尺寸会增加,之后在更高的压力下,不再发生重排,但塑性变形仍在继续,内部应变趋于硬化,最后在非常高的压力下,硬化后的整块材料会发生弹性变形,导致单层片从模具中弹出时出现回弹,有时回弹在单层片体内产生的应力会导致片体开裂。

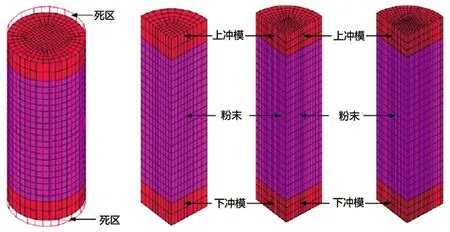

针对于工程化粉体压制,需要进行过程分析,通过计算调整参数,使各个步骤参数合理,从而制备出强度符合要求的异形冷压电极片,这就需要研究冷压参数,结合计算建模和压制实验。Smith 等为了量化粉末冷压行为,设计了一种压实过程中模拟计算体积变化的方法,该方法采用了几何分析法模拟相邻颗粒变形。此外,为了拟合粉末压制过程中壁摩擦的影响,作者团队采用了采用多孔金属塑性模型的有限元方法针对具有更复杂几何形状的部件进行了压实建模,将模拟的工具位移与实验测量值进行了比较,获得了0.985 的相关系数,分析结果表明该方法适用于金属粉末的压实建模[1]。图1为三维有限元模型和具有不同网格尺寸的圆柱体模型的示意图。

图1 三维有限元模型(a)和具有不同网格尺寸的圆柱体模型(b)的示意图[1]

异形单体的成型率是实现工程化应用的关键,针对冷压过程中碎裂问题进行挖掘计算,Wang 等根据Van Der Zwan-Siskens 压实方程,对不同摩擦条件下相对密度与压实压力之间的关系进行了表征和拟合,结果表明摩擦是导致粉末流动和应力分布不均匀的关键因素,作者团队分析了停留时间和高径比对粉末致密化行为的影响,发现停留时间的增加促进了致密化过程,而高径比的增加可能会阻碍致密化过程[2]。摩擦也分为粉末压实过程中颗粒之间的摩擦和粉末压实过程中颗粒与模具壁摩擦两种情况,针对这两种摩擦行为,不同的团队也进行过相关研究。

1.1.1 粉末压实过程中颗粒与模具壁摩擦

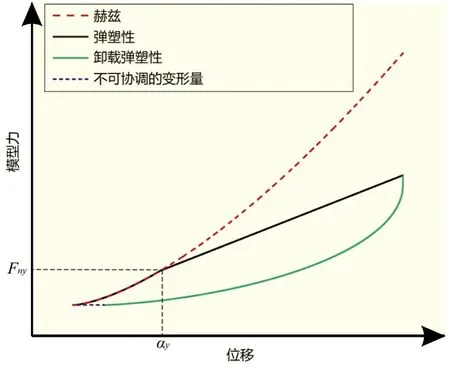

Zhou 团队建立了密度相关的修正Drucker-Prager-Cap 模型来表征混合金属粉末的压实行为。实验确定了不同润滑条件下的模具壁摩擦系数,并采用库仑摩擦模型进行了模拟。通过在ABAQUS/Standard 中使用用户子程序USDFLD 对粉末压实过程进行实验和有限元模拟,验证了所建立的本构模型和材料参数。利用Gerdemann-Jablonski 压实方程分析了Ag35Cu32Zn33混合金属粉末的压实机理,建立并验证了考虑摩擦效应的非线性压实方程,以表征不同模壁摩擦下的粉末压实机理。随着摩擦系数的增加,颗粒重排机制的相对分数贡献增加,粉末变形机制的贡献减少。最后,讨论了模壁摩擦对粉末压实行为的影响。结果表明,模壁摩擦对粉末的流动行为和残余弹性有显著影响,导致粉末压坯的相对密度和应力分布不均匀,产生裂纹和覆盖[3]。Zhang 等在离散元法(DEM)的基础上,建立了模具压实的DEM 模型,并将赫兹接触模型修改为更适合金属粉末压实的弹塑性接触模型。图2为冷压DEM 模型力-位移关系示意图。结果表明,颗粒之间的摩擦行为与接触网络的拓扑性质密切相关。侧壁摩擦导致在靠近侧壁的较低区域中较小的聚集系数(CC)和过度接触(EC)。对应于这种现象,当考虑主应力阈值时,靠近侧壁的上部区域具有更多的高应力颗粒,并且CC 和EC 显著高于其他区域[4]。

图2 冷压DEM模型力-位移关系示意图[4]

1.1.2 粉末压实过程中颗粒之间的摩擦

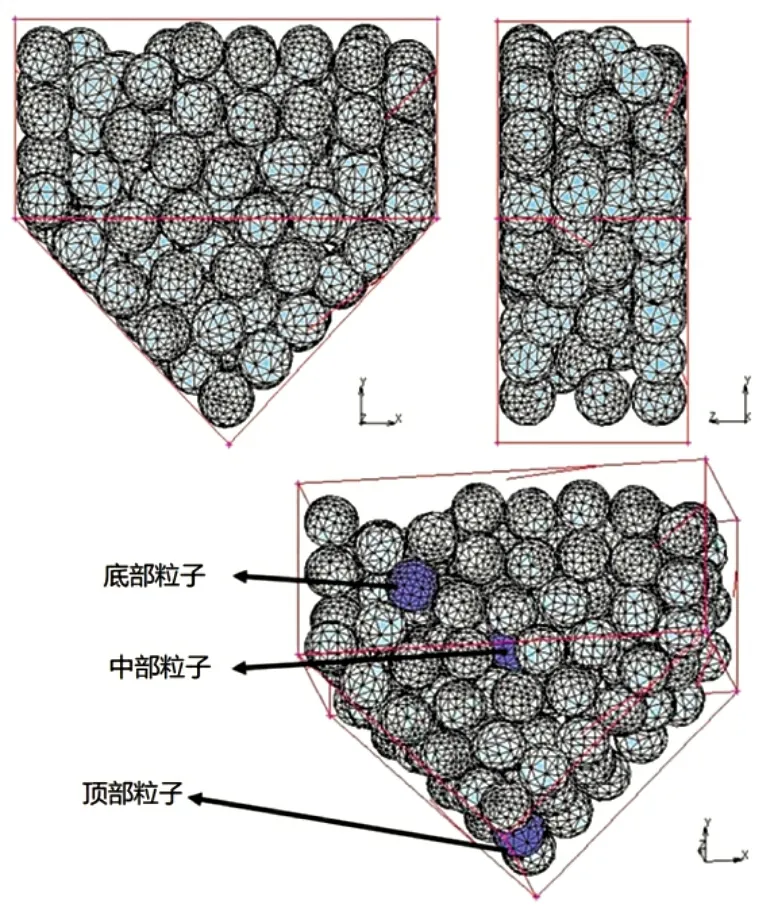

为了比较分析,使用了三种不同的摩擦模型(Amonton-Coulomb、Wanheim-Bay 和Levanov),为了验证所建立的模型,进行了一些压实实验。进行了光学和扫描电子显微镜分析,并将获得的图像与数值结果进行了比较。结果表明Wanheim-Bay 摩擦模型获得的结果更符合高相对密度压实的实验情况,而Levanov 摩擦模型在低相对密度压实过程中更可取[5]。图3 为参考粒子位置的代表性数值模型(MPFEM)。

图3 参考粒子位置的代表性数值模型[5]

在开发异形电极片粉末冷压模型时,需要做出一些参数修正,比如粉体类型和压力,除此之外,还有诸多因素会对单层片强度及密度产生影响,在工艺摸索过程中需要进一步确认。宏观因素包括模具的几何形状、压实速度以及温度等,微观因素包括所使用的润滑材料、粉体的均匀性参数及颗粒的尺寸和形状(取决于所使用的雾化类型)等,需要进一步研究。

1.2 薄膜电极技术

薄膜热电池一直是下一代热电池的热门研究方向,由于热量问题和工程化工艺问题,一直没有得到很好的应用,但薄膜化的优势是显而易见的,其优势为:(1)可以减小单体电池厚度和质量,缩短离子迁移距离,进而显著降低电池内部阻抗(欧姆极化)和反应过程中的电化学极化;(2)有效降低电堆高度和电堆组装难度,在相同体积的电堆中可串联更多的单体电池,有利于制备高电压电池组,实现电池的高电压输出;(3)有利于增大电极片中熔融电解质的有效浸润区,扩大正负极有效反应区域,提高材料利用率;(4)在较大脉冲电流下,薄膜电池的承载能力比压片电池高,若处理得当,其放电比容量和脉冲放电皆优于压片电池;(5)可以制备不规则形状和大面积电极片,有利于实现异形电池的设计制造。

胡静等系统研究了薄膜化热电池的材料制备工艺。其团队利用丝网印刷工艺制备的复合薄膜片单体表面均匀光滑,材料纯度高,且具备一定的机械强度和柔初性。薄膜电极的厚度和质量明显小于传统粉末压片工艺制备的电极。薄膜工艺制备的单体电池的比容量是粉末压片工艺制备单体电池的3.22 倍,并且在较大脉冲电流下,薄膜电池的承载能力比压片电池提升了约30%。丝网印刷工艺制备薄膜电池工艺简单、成本低且可以规模化生产,克服粉末压片工艺的缺陷,使异形热电池的制备成为可能[6]。图4 为丝网印刷工艺制备薄膜电极示意图。

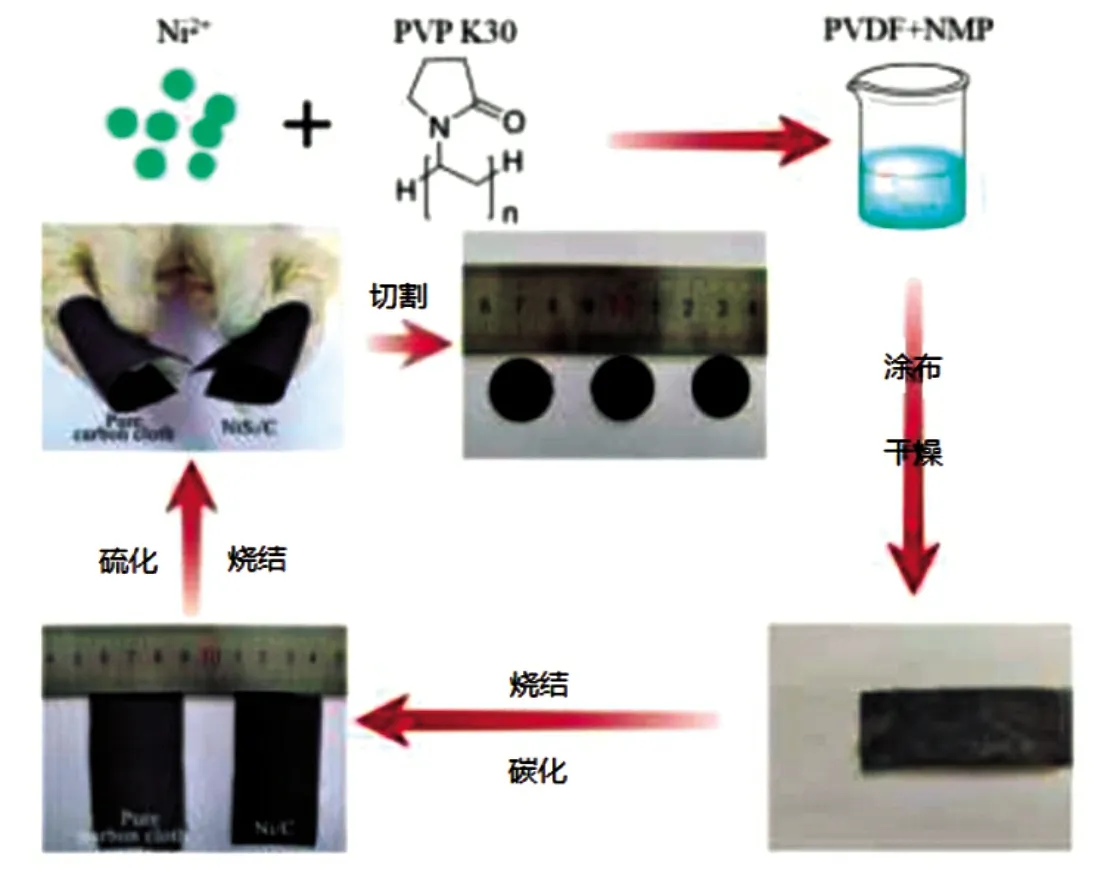

Jin 等利用原位合成的方法在碳纤维布(CF)上构建了柔性自组装NiS2/C 薄膜电极(NiS2/C@CF),图5 为NiS2/C@CF 的合成示意图。碳布作为集流体,热解碳既是粘合剂又是导电添加剂。在碳布上均匀连续生长的NiS2/C 薄膜中的碳含量约为5%(质量分数)。因此,NiS2/C@CF 薄膜阴极显示出优异的放电性能,在500 ℃、30 mA/cm2下的放电电压为1.94~1.75 V,相应的比容量为1 663.0 mAh/g,在脉冲电流(25 mA/cm2~100 mA/cm2)下的脉冲电压为2.25~2.0 V,比容量为1 063 mAh/g。实验证实,薄膜单体电池表现出更高的放电比容量和更平缓的放电平台,缩短了电子与离子扩散距离,有利于其参与电极反应的传质过程,减小极化内阻。另外,初步研究表明,全锂电解质的F-会增加碳布在NiS2中的储存容量。在保证性能的前提下,该制备方法简单、灵活、可加工性强,适用于异形电池的工程化应用[7]。

图5 NiS2/C@CF 合成示意图[7]

目前的薄膜化技术以柔性集流体作为基底,实现涂覆工艺,这样的技术有利于工程化工艺设计和异形单体加工。但粘结剂的加入仍影响电池容量,下一步需对比不同种类粘结剂烧结后的碳材料对于正极材料容量的影响情况,以便于保证异形电池工艺性的同时,最大限度地提高柔性电极的电化学性能[8]。

2 结论与展望

异形热电池对于小型化武器发展十分关键,是随型设计的最终目标。在现有基础上仍需针对冷压模型参数完善、高导电性正极成膜粘结剂以及高性能绝缘材料进行深入研究开发。另外,异形电池外壳的新材料、加工和降本也是异形电池发展的重要研究方向。