LiF表面修饰协同F掺杂提升LiNi0.6Co0.2Mn0.2O2正极材料电化学性能

2023-11-03张晓辉杨广场陆绍荣梁力勃杨小飞

张晓辉,杨广场,陆绍荣,梁力勃,,杨小飞

(1.广西贺州市桂东电子科技有限责任公司,广西贺州 542899;2.贺州学院材料与化学工程学院,广西贺州 542899;3.桂林理工大学材料科学与工程学院,广西桂林 541004)

高能量密度和高功率密度锂离子电池(LIBs)的需求不断增长,激发了人们对用于电动汽车(EV)和混合动力汽车(HEV)的高性能正极材料的研究兴趣[1-3]。层状LiNi1-x-yCoxMnyO2材料具有成本和容量的综合优势,在该系列材料中,富镍LiNi0.6-Co0.2Mn0.2O2(NCM)表现出良好的锂离子扩散性和最小的温度依赖性,并且比LiNi0.33Co0.33Mn0.33O2和LiNi0.5Co0.2Mn0.3O2具有更高的比容量[4-6]。然而,由于固有的不稳定结构,NCM 材料在高截止电压下容量会迅速衰减,严重阻碍了其商业应用。一般来讲,由于Li+(0.076 nm)和Ni2+(0.069 nm)之间的相似离子半径引起的阳离子混排在充放电循环过程中会导致NCM 材料从最初的层状结构(R-3m)转变为尖晶石结构(Fd-3m),并最终不可逆地转变为电化学惰性的岩盐相(Fm-3m)。这一系列相变将导致层状晶体的局部塌陷,导致不可逆的容量衰减。此外,NCM 材料的表面残锂在存储期间会与微量的H2O 和CO2生成电化学惰性的LiOH 和Li2CO3,会影响Li+的导电性,进而导致电化学性能迅速恶化。更重要的是,多晶NCM 材料是由一次小颗粒团聚而成,这些一次小颗粒在循环过程中会经历反复的各向异性晶格膨胀和收缩,生成晶间微裂纹。电解液沿着晶界和裂纹渗透,产生更多更厚的正极电解质界面(CEI)膜,这也导致了严重的电压衰减。总之,NCM 材料的失效总是由表面退化和不稳定晶格引起的。

表面优化、体相掺杂和结构设计是有效改善NCM 电化学性能的策略。掺杂合适的元素可以增加过渡金属-氧的键能,减少氧的析出,有助于提高结构稳定性[7-8]。其中,F-掺杂可以增加NCM 正极材料的结构稳定性,其原因在于F-的电负性高于O2-,TM-F 键的结合能高于TM-O,从而可以稳定NCM 正极材料结构[9]。通过涂层技术在颗粒表面构建具有纳米级厚度的保护膜,可以有效地提高正极材料界面相稳定。其中,采用LiF 作为表面包覆材料具有较好的电子导电性以及离子导电性,此外还可以防止HF 与NCM 正极材料之间的接触,抑制HF 对过渡金属的溶解[10-12]。

采用高能球磨的方式将聚偏氟乙烯(PVDF)均匀地分散在NCM 微球的表面,并通过低温热处理的方式,使得PVDF分解产生HF,HF 会消耗掉NCM 表面的残余锂,生成均匀的LiF 涂层。同时,F-在热处理时会扩散到NCM 的主体结构中,取代部分O2-,实现F-主体相掺杂,最终实现LiF 表面包覆和F-掺杂的协同修饰效果,有助于提高容量保持率和倍率性能。

1 实验

1.1 材料制备

采用共沉淀法和高温固相反应来合成LiNi0.6Co0.2Mn0.2O2正极材料,具体流程如下:首先将硫酸镍(NiSO4·6 H2O,分析纯,99%)、硫 酸 锰(MnSO4·H2O,分 析 纯,99%)和 硫 酸 钴(CoSO4·7 H2O,分析纯,99%)三种金属盐按照摩尔比6∶2∶2 配制成2 mol/L 的溶液;使用蠕动泵将上述金属盐溶液以及作为沉淀剂的氢氧化钠溶液(4 mol/L)和一定量的氨水缓慢地泵入容积为30 L 的反应釜中,严格控制反应温度恒定为(55±1)℃,反应pH 值为11.0,搅拌速度为500 r/min,反应过程中需要通入N2作为保护气。12 h 后,将反应得到的材料用去离子水洗涤数次,在80 ℃下真空干燥24 h,得到三元氢氧化物前驱体Ni0.6Co0.2Mn0.2(OH)2;将制备的三元氢氧化物前驱体与过量3%(质量分数)的LiOH 充分研磨混合,将混合物置于马弗炉中并通入氧气,在480 ℃下预烧5 h,然后再次升温至750 ℃煅烧15 h,高温固相反应后,自然冷却至室温,研磨得到LiNi0.6Co0.2Mn0.2O2正极材料,标记为NCM。

将制备的NCM 材料与1%(质量分数)PVDF 采用球磨的方式混合均匀,将混合物置于马弗炉中,在500 ℃下煅烧2 h,自然冷却至室温,得到LiF 包覆优化的样品,标记为F-NCM。

1.2 电化学测试

将上文中制备的正极材料与SP、KS-6、PVDF 按照质量比85∶5∶5∶5 研磨均匀,同时加入一定量的N-甲基吡咯烷酮(NMP),通过高速匀浆机制成电极浆料,随后使用涂布机将浆料涂覆在铝箔上;将制好的极片于干燥箱中120 ℃干燥12 h。将极片冲压成Φ=12 mm 的小圆片并辊压称重,随后将加工好的极片放置在真空烘箱中真空干燥24 h。

在高纯氩气的手套箱中组装成扣式电池,采用不锈钢壳作为正负极电池壳,采用聚丙烯膜(Celgard2500)以及锂片分别作为隔膜和对电极。电池制作完成后,需要在25 ℃静置24 h 后方可进行电化学性能测试。

采用LAND-CT2001A 电池测试系统(武汉市蓝电电子股份有限公司)于室温下对材料进行恒流充放电循环测试,充放电电压区间为2.8~4.5 V,充放电电流以1.0C=200 mA/g 计算。

1.3 材料表征

物相结构采用日本理学公司的Rigaku 型X 射线衍射仪(XRD)进行分析,扫描范围为10°~90°,扫速为5(°)/min,Cu 靶Kα。材料的表面形貌及相应元素分析采用日本S-4800 日立扫描电子显微镜型(SEM)以及配备的X 射线能谱分析仪(EDS)。材料透射电镜图像(TEM)采用日本电子株式会社生产的JSM-2010F 高分辨透射电子显微镜进行采集。材料表面元素价态信息采用日本真空公司的PHI QUANTERA-II SXM型X 射线光电子能谱(XPS)分析仪进行分析。

2 结果与讨论

图1 是NCM 和F-NCM 材料的XRD 衍射图谱。为了方便比较,对所得XRD 数据进行了归一化处理,由图谱可知,F-NCM 样品的衍射图谱均与未优化的NCM 样品保持一致,均为R-3m 空间群,说明LiF 涂层不会破坏原始材料层状结构。此外,(006)/(102)以及(108)/(110)双峰明显的劈裂现象也进一步证明了上述结论,同时图谱中(003)和(104)主衍射峰峰形尖锐,证明两种样品均具有较高的结晶度。值得注意的是,在图1 所展示的(003)晶面局部放大图中,在经过PVDF 处理后,材料的(003)衍射峰均向低角度发生了偏移,表明NCM材料晶格参数c有一定程度的增加[13]。在煅烧的过程中,会有部分F-掺杂进入NCM 材料的表层结构中,从而造成晶体c轴参数的增加。

图1 NCM和F-NCM样品的XRD图谱

在XRD 图谱中,还可以通过(003)和(104)衍射峰的峰强比来反应Li+/Ni2+阳离子的混排程度,峰强比数值越大,则代表离子混排程度越低[14-15]。经过计算,NCM 和F-NCM 两种材料的峰强比值分别为1.32 和1.38,计算结果表明NCM 和F-NCM 材料阳离子混排程度均较低。

为了研究LiF 涂层优化对高镍三元材料表面元素化学状态的影响,使用X 射线光电子能谱分析技术对NCM 以及FNCM 两种样品进行了表面分析。图2(a)展示了两种样品的XPS 全谱图,在F-NCM 样品的XPS 全谱中可以识别出F 元素的信号,并且在F 1s 的高分辨谱中,F-NCM 样品在684.4 eV处出现了LiF 的特征峰,如图2(c)所示,而NCM 样品的XPS全谱以及F 1s 高分辨谱中均未出现F 元素的信号峰。由图2(b)可知,在对NCM 和F-NCM 中Ni 2p 的高分辨图谱进行分峰处理后,两种样品表面的Ni 均由Ni2+(854.5 eV)以及Ni3+(855.6 eV)组成,在经LiF 修饰的NCM 样品中,Ni2+的相对含量较多。上述现象是由于经煅烧处理后,F-会部分取代NCM 的表面O2-,为了保持电荷平衡,Ni3+会部分还原为Ni2+。Ni2+的高含量有助于提高F-NCM 的结构稳定性。一方面,FNCM 表面高含量的Ni3+容易导致歧化反应,进而生成一定量的Ni4+,从而催化电解液的分解[16]。Ni3+还原为Ni2+有利于降低Jahn-Teller 效应,从而稳定NCM 的结构。另一方面,部分Ni2+容易移动到R-3m 结构中的Li+位点以起到支柱作用,稳定NCM 在嵌、脱锂过程中的结构变化。此外,经过优化后,FNCM 材料的残余锂含量显著降低,图2(d)的C1s 高分辨谱也可以证明这一论述。

图2 NCM和F-NCM 的XPS 谱图

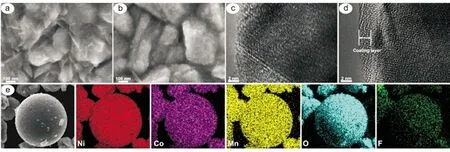

图3(a)~(b)是NCM 和F-NCM 样品的SEM 图,NCM 微球的表面存在一些片状的残余锂沉积物,经过优化后,F-NCM微球的表面出现了一层均匀的沉积物,并且一次颗粒的缝隙也被填充,其原因可能在于二次煅烧期间,NCM 微球表面的残余锂的熔化以及PVDF 缓慢分解释放出HF,HF 结合表面的残余锂生成均匀的LiF 沉积层。由图3(c)~(d)可知,NCM微球表面存在残余锂包覆层,经过优化后,F-NCM 微球表面出现均匀的无定形LiF 包覆层,厚度大约为2 nm。为了进一步验证LiF 涂层在NCM 微球表面分布的均匀性,利用EDS 来验证F-NCM 样品表面的Ni、Co、Mn 和Al 元素的分布,如图3(e)所示,在样品颗粒表面上均匀地分布着F 元素,并且F 的分布与Ni,Co,Mn 元素完全重叠,表明LiF 均匀涂覆在NCM 微球上。

图3 NCM和F-NCM样品的SEM图(a~b)、NCM和F-NCM 样品的TEM图(c~d)以及F-NCM样品的EDS图谱(e)

为了研究LiF 修饰前后材料的电化学性能,对上述正极材料进行了电化学性能测试。图4(a)为NCM 和F-NCM 两种材料在2.7~4.5 V 范围内的首次充放电曲线,NCM 和F-NCM样品的放电比容量分别为206.5 和209.6 mAh/g,对应的首次效率分别为85.5%和88.7%。在经过LiF 修饰优化后,F-NCM样品表现出了最高的放电比容量以及首次库仑效率,主要归功于体相F-的掺杂以及表面LiF 的包覆。在上述两者的共同作用下,可以有效提高Li+的迁移速率,并形成更多的Li+活性位点,在一定程度上提升了材料的比容量。

图4(b)是样品在25 ℃下、2.7~4.5 V 电压范围内的倍率性能曲线。首先,将电池在0.1C下充放电一个循环,然后分别在0.2C,0.5C,1C,2C,3C,5C,10C下进行5 次循环,最终再次以0.2C进行5 次循环。随着电流密度的增加,由于电极极化,两种样品的容量都呈现衰减趋势。可以看出,优化后的样品的倍率性能得到了明显改善,尤其是在5C和10C下。F-NCM 样品在5C和10C下的平均比容量分别为171.6 和161.9 mAh/g,然而原始NCM 样品在相同条件下的比容量分别为157.3 和122.4 mAh/g。这些结果清楚地表明,与金属-氧(M-O)键相比,F-的体相掺杂改善了NCM 的结构稳定性,因为金属-氟(M-F)键能更高。此外,LiF 涂层可防止正极材料与电解质发生反应,以促进Li+的传输并降低电荷转移电阻。

图4(c)是NCM 和F-NCM 两种材料在2.7~4.5 V范围内,1.0C下的循环性能曲线。NCM 样品在循环400 次后的放电比容量为72.1 mAh/g,对应的容量保持率为38.3%。而FNCM 样品循环400 次后的放电比容量为130.8 mAh/g,对应的容量保持率为68.8%。NCM 的放电比容量快速衰减主要是由于电解液对正极材料进行侵蚀,使得固态电解质膜被破坏,随着循环的进行,各个副反应越来越剧烈,造成放电比容量快速衰减。F-NCM 样品的放电比容量并未快速衰减,这是因为LiF 包覆层很好地保护了正极材料,同时改变了高镍三元正极材料表面的化学环境,因此抑制了电解液对电极材料的侵蚀,并且F-的体相掺杂可以稳定晶体结构,故F-NCM 样品的循环稳定性得到了极大的改善。

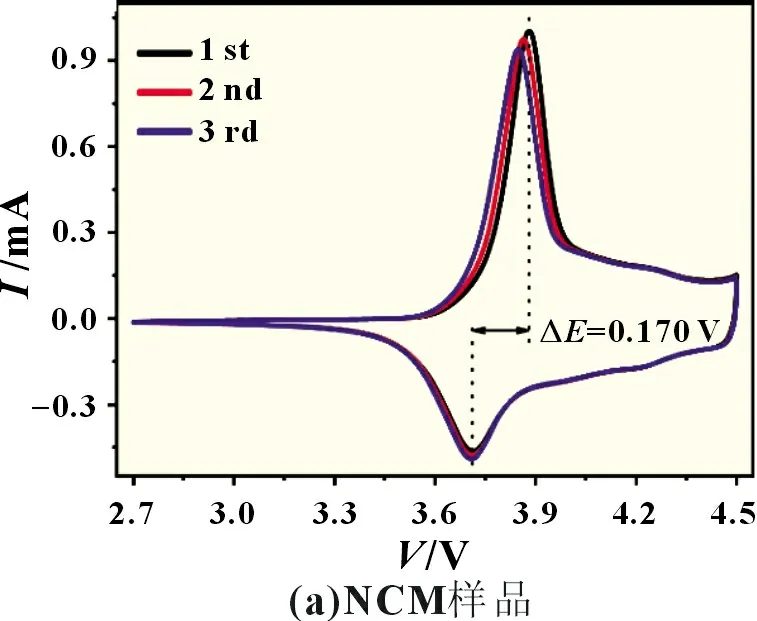

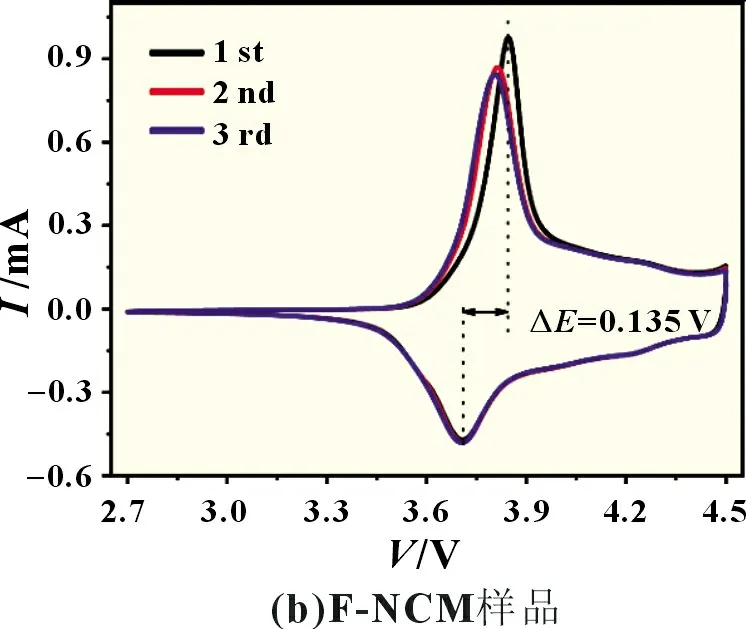

图5 展示了NCM 以及F-NCM 样品在2.7~4.5 V 电压区间内的循环伏安(CV)曲线,扫描速率为0.1 mV/s,循环3 次。两种样品的首次充电过程中均出现了一对明显的氧化还原峰,对应为Ni2+/Ni4+的价态变化以及层状结构的活化过程。样品首次充放电之后CV 曲线的Ni2+/Ni4+氧化还原峰的电位差可以反映材料在可逆反应过程中极化程度的大小。LiF 涂层可以改善微球表面的电子转移,而F-体相提高了Li+的脱嵌/嵌入动力学特性。因此,F-NCM 具有最小的ΔE。

图5 NCM和F-NCM 样品在2.7~4.5 V电压区间内的CV曲线

3 结论

采用PVDF 作为F 源,通过球磨混合和低温煅烧工艺,在NCM 材料表面构建LiF 涂层,同时在体相中完成了F-掺杂,实现了LiF 包覆和F-掺杂的协同作用效果。F-掺杂提升了体相晶体结构的稳定性,而LiF 涂层抑制了界面副反应,从而提高了NCM 的循环稳定性和倍率容量。优化后的F-NCM 样品在4.5 V 的高截止电压下,经过400 次循环后容量保持率高达68.8%。这些结果充分证明了体相F-掺杂和LiF 涂层之间协同效应的优势。