陶瓷膜系统在赤藓糖醇发酵液提取应用研究

2023-11-02张林华

张林华

三达膜科技(厦门)有限公司,福建 厦门 361000

赤藓糖醇这种甜味剂(C4H10O4)属于填充型,被广泛应用于食品加工中。赤藓糖醇在自然界中广泛存在。诸如地衣、葡萄、许多发酵类食品及真菌类蘑菇中均有赤藓糖醇存在[1]。虽然赤藓糖醇在含有60%~70%的蔗糖,但却具有入口清凉、口味纯正以及没有后苦感的特点[2,3]。也正是基于上述特征,使得其在和高倍甜味剂的搭配下,不仅不会破坏高倍甜味剂原本的口味,反而能够起到抑制高倍甜味剂中不良风味的效果[4-5]。因此,赤藓糖醇自然也成为国内外在研究新型甜味剂方面的一大热点。

目前,国内外在赤藓糖醇生产方面主要采用了两种方法,分别是微生物发酵法与化学合成法。其中,化学合成法所用的原料主要包含淀粉与活性镍催化剂。为了将普通淀粉转化为双醛淀粉,可使用高淀酸法。这样经水溶解后再与活性镍催化剂发生氢化反应,便可得到赤藓糖醇的成品及部分衍生物。然而,此方法不仅生产效率较低,且生产过程花费的成本较高,故未能在工业化生产中得到普及。

早在上世纪90 年代,国外便开始用发酵法生产赤藓糖醇。而在我国,小麦和玉米等淀粉质食品是生产赤藓糖醇的重要原材料,将其经过前期的酶降解生成葡萄糖,后经酵母发酵便可将葡萄糖转化为赤藓糖醇。在工业化生产方面,赤藓糖醇的主要生产流程包括数个步骤,如在淀粉液化到生成葡萄糖之间便多出了糖化这一步骤,而在后续转化为赤藓糖醇时则要依次经历生产菌株发酵、过滤、色谱分离、浓缩、接近等过程。相较于国外赤藓糖醇的生产工艺水平,我国生产赤藓糖醇的时间尚短,故与国际间的差距还十分明显。

生产过程中的诸多问题均对赤藓糖醇的生产质量带来了较大的影响,如发酵液中的菌丝体、蛋白等杂质含量过高、发酵得出的糖醇含量过低等。要想制取符合国家高标准的产品,便需要去除发酵液中的这些杂质。基于此,国内外目前在分离发酵液中的杂质时普遍采用了膜分离技术,而这种多学科交叉的产物较传统分离技术的优点更明显,譬如过程控制更加容易、操作步骤更加方便、便于放大、能与其他技术相兼容以及节能高效等。上述优点使得该技术被广泛运用于工业气体、水溶液、化学产品与生化产品的分离与纯化之中。除此之外,陶瓷膜过滤在分离流体时还具有“错流过滤”的特性,即该方式分离流体所依循的原理是让原料液于膜管内高速流动,此时在压力的驱使背景下,其澄清渗透液属于小分子组分,以垂直的方向由内向外地穿透膜,而含有大分子组分的浑浊浓缩液则会遭到膜的截留,继而达到纯化流体的效果。此方法所能达成的效果不仅比使用板框分离原料液等传统分离技术更加优秀,且比之传统工艺也是优点众多,譬如出料稳定、滤液质量更高、流程短、占地小等,因而最终生产的产品质量也能满足更高标准的要求。

1 陶瓷膜系统实验

1.1 实验目的

考察陶瓷膜澄清过滤赤藓糖醇发酵液的可行性。

1.2 考察指标

操作压力、温度、膜通量及其稳定性的考察;陶瓷膜过滤后赤藓糖醇的收率;系统连续运行能力及稳定性的考察;膜通量清洗恢复的考察。

1.3 实验料液情况

赤藓糖醇发酵液:pH 约为3,总糖含量约为16%,总固形物含量约为40%,湿菌体含量约为8%。

1.4 操作条件及膜芯

试验设备为陶瓷膜中试设备,试验中控制温度0~80 ℃,入膜压强3 bar,出膜压强2 bar;试验所使用的膜芯为0.1 μm 大通道陶瓷膜膜芯。

1.5 实验工艺流程

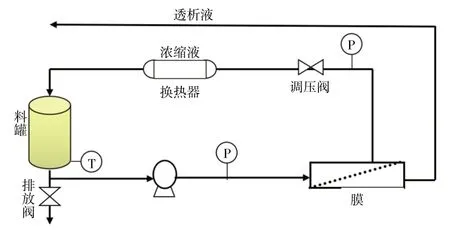

如图1 所示,将试验发酵液添加到中间试验循环料罐中,并检查所有阀门和开关是否正常;设备启动,当泵驱动设备运行时,小于膜分离孔径的小分子物质在压力的作用下,穿透过膜表面,被分离开来形成了透过液;而大于膜分离孔径的大分子物质被膜截留,无法穿透过膜表面,从而形成截留液。在实验过程中定时记录实验时间、压力、温度、pH 等相关数据,并定时测定过滤速度(计算膜通量)。在操作结束后排出浓缩液,用清水冲洗系统,随后加入2%氢氧化钠溶液清洗,清洗循环完毕,用清水冲洗至pH呈中性,检测水通量。

图1 工艺流程

1.6 实验数据及结果分析

1.6.1 不同压力对赤藓糖醇发酵液澄清过滤通量的影响

本次试验采用100 nm 陶瓷膜过滤赤藓糖醇发酵液,进料温度控制在40 ℃,浓缩倍控制在6 倍,试验进行过程中考察了不同压力对膜通量变化的影响。从实验结果上看,膜通量受压力的影响比较小,压力变化对陶瓷膜处理赤藓糖醇发酵液的通量影响不大。结果见表1

表1 各批次膜操作参数(LMH 为m2/h 透析料液量)

1.6.2 不同温度对赤藓糖醇发酵液澄清过滤通量的影响

本次试验采用100 nm 陶瓷膜过滤赤藓糖醇发酵液,进料压强控制在2.6 bar,浓缩倍数控制在6倍,陶瓷膜过滤的膜通量受温度影响比较大,这符合膜的特性,在高温时陶瓷膜膜通量比在低温大得多。

1.6.3 不同浓缩倍数对赤藓糖醇发酵液澄清过滤通量的影响

本次试验采用100 nm 陶瓷膜过滤赤藓糖醇发酵液,进料压强控制在2.6 bar,进料温度控制在40℃。在本次试验过程中发现,陶瓷膜浓缩可以达到的最大固形物含量约为60%~70%。但是陶瓷膜的浓缩倍数受到浓缩液固形物含量的限制,当浓缩倍数达到8 倍时,浓缩液固形物含量达到80%,料液流动性较差。因此赤藓糖醇发酵液浓缩倍数控制在5~6倍最佳,超过6 倍后料液流动性开始变差,当浓缩倍数超过8 倍时容易堵塞膜芯。

1.6.4 不同加水量对赤藓糖醇发酵液澄清过滤收率的影响

本次试验采用100 nm 陶瓷膜过滤赤藓糖醇发酵液,进料压强控制在2.6 bar,进料温度控制在40℃,浓缩倍数为6 倍。本次试验过程中发现,加水达到0.4 倍于进料液的量时,赤藓糖醇的收率可以达到98%以上。因此实际工业生产中仅需加水0.4 倍即可。

1.6.5 膜清洗状况考察

实验结束后,用清水将系统中的料液冲洗干净,配置2%氢氧化钠溶液在常温下清洗0.5 h,清洗完毕后,用清水将系统冲洗至pH=7。在进膜压强为1.6 bar,出膜压强为1 bar,温度为25 ℃条件下,分别测得走料前的初始水通量、走料清洗后的水通量,用于考察膜清洗状况,各水通量的对比如下图2。

图2 膜清洗状况考察

从使用的初始水通量和使用清洗后的水通量对比中,可以看出赤藓糖醇发酵液对陶瓷膜的污染比较小,运行完成后直接用2%氢氧化钠清洗0.5 h 陶瓷膜即可以恢复到使用前的水平。

2 试验结论

本次试验的结论如下:

通过以上数据图表的对比,陶瓷膜设备运行的主要影响因素为运行温度、运行浓缩倍数与洗水量的大小。

运行温度越高,陶瓷膜运行平均通量越高,设备整体处理速度加快。运行浓缩倍数越高,陶瓷膜运行平均通量越低,设备整体处理速度变慢。相同浓缩倍数下,加水量越大,赤藓糖醇洗脱效果越好,收率越高。