汽车刮水器设计优化及分析验证

2023-10-31柴东,孟鸽

柴 东,孟 鸽

(辽宁装备制造职业技术学院,辽宁 沈阳 110161)

0 引 言

汽车刮水器是保障驾驶人行车安全必不可少的元件,它能把驾驶途中遇到的雨雪以及泥沙、灰尘等污渍清除掉,为驾驶人提供安全行车视野,即使在恶劣天气下也能够保障行车安全。随着车型不断推新,每款汽车产品所对应的刮水器系统也各有差异,同时随着极端天气频繁发生,对汽车刮水器的使用环境有了更高的要求,这给设计工作带来了新的挑战[1]。

在汽车刮水器模型设计阶段,为了积极地应对市场需求、用车场景变化带来的挑战,常常伴随着刮水器各杆件设计参数的不断调整,而一个或几个杆件的参数变化会导致连杆类型和运动特性的变化。在建模设计时参数调整不能完全依赖经验,需要严谨的计算及验证。本文主要在刮水器建模时进行设计优化,并对其进行数模分析及仿真验证。

1 刮水器模型设计优化

目前汽车上的刮水器种类很多,按刮臂擦拭样式分类可分为串联式、对称式、单一式,如图1 所示,其中串联式刮水器形式最为普通,应用也最为广泛,大都应用在家用车型上,也是本文所研究的刮水器类型。对称式刮水器通常应用于大型客车、重型货车上,其特点是刮水器结构需要较大空间,因此具有较大的刮刷面积,但缺点是质量大、价格昂贵。单一式刮水器则具有擦拭效果好、结构简单等特点,通常用于擦拭城市SUV、MPV 等车型的后挡风玻璃。

图1 擦拭样式类刮水器

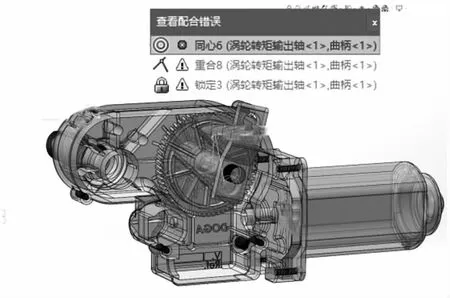

本文以乘用车中应用最广的串联式刮水器作为主要研究对象,串联式刮水器即四连杆左右摇摆式刮水器(下称刮水器),该类型刮水器具有典型的四连杆机构特点,结构简单、运动灵活、可实现运动形式的转变和进行力的传递。该刮水器工作原理是整体封装在电机壳体中的蜗轮蜗杆机构实现垂直交叉轴的动力传递,带动曲柄圆周转动,通过主刮连杆使主刮摆杆往复运动,从而带动安装在主刮摆杆输出轴上的主刮臂做往复摆动[2]。刮臂又带动刮片做往复摆动,清除挡风玻璃上附着的雨水、雪或灰尘等,图2 为刮水器结构简图。

图2 刮水器结构简图

在确定汽车刮水器连杆尺寸参数时,要考虑前挡风玻璃尺寸、上盖板下面的刮水器连杆运行空间等多种因素,其中曲柄长度不大于0.15 m,2 个刮臂回转中心距离固定为0.31 m,综合各种因素选定刮水器各连杆初始设计参数x1= [0.15 0.23 0.25 0.31],再运用Solidworks 三维设计软件绘制出刮水器三维模型,如图3 所示。为保证刮水器模型在更新连杆尺寸参数时不出错,模型的装配顺序非常重要,该模型将刮水器电机总成作为插入的第一个零件,各连杆由中心向外依次装配,其中刮臂支撑座固定在车架上,因此需要对其添加固定约束。建立好刮水器模型后,再进行干涉检查,保证模型可以正常运动。整个刮水器装配体包括外购件、标准件以及自制件3 种类型的零件,其中刮水器电机总成属于外购件,其型号的选取由车型、刮水频率等因素决定。本文选取的刮水器电机功率为50 W,低速转速为42 r/min,高速转速为60 r/min。

图3 刮水器三维模型

在实际设计工作中,常常由于客户要求更改技术参数、刮水器运行空间变化等因素,需要对原始设计参数进行改动,而刮水器各连杆尺寸更改对整个刮水器连杆类型以及运动特性都有很大影响,甚至三维模型出现报错等问题。假设更改后的刮水器连杆设计参数x2=[0.15 0.23 0.2 0.31]。以往设计经验通常会直接在Solidworks 软件内的某杆件模型下对草图进行参数修改,在更改尺寸参数后,与之配合的杆件尺寸不变,原有的配合关系、定位关系会发生变化,此时出现曲柄杆件与中心轮不同心配合关系报错提示,如图4 所示。需依次查找报错提示,并重新配合和定位,再更新模型检查报错是否消失,这严重降低了设计效率。

图4 报错提示窗口

为了快速且准确找到符合要求的刮水器设计参数,用Matlab 编辑了机构类型判断rodjudgment.m 文件。可先对刮水器进行类型判断,保证在输入连杆参数后得到的是符合要求的曲柄摇杆机构。若输入模型参数后,得到其他类型的连杆机构,则需要对连杆参数进行调整,保证在对刮水器三维模型更新后,不出现建模报错、各构件配合关系不正确等问题,得到所求的刮水器三维模型。刮水器连杆机构类型判断程序文件rodjudgment.m 运行步骤为:①依次输入各个连杆的长度ri,并找出最长杆y 与最短杆z;②利用曲柄摇杆的判定准则,最长杆与最短杆的长度之和小于其他两杆之和2×(y+z)<r1+r2+r3+r4;③确认最短杆对面是否为机架;④得到该机构是否为曲柄摇杆机构。根据上述运行步骤编写代码如下:

disp('刮水器连杆类型判断');disp('请输入刮水器连杆长度');

%依次输入各连杆尺寸

r1=input('r1=');r2=input('r2=');r3=input('r3=');r4=input('r4=');

x=[r1r2r3r4];y=max(x);z=min(x);

fprintf (' 最长杆%3.2f ',y);fprintf (' 最短杆%3.2f ',z);

%开始对刮水器进行类型判断

if 2*(y+z)<r1+r2+r3+r4

disp('最短杆的对边不是机架请输入1,否则输入0')

else disp('该刮水器连杆尺寸错误')

k=input('k=');

if k==1

disp('该刮水器连杆类型为曲柄摇杆')

else if k==0

disp('请重新输入刮水器连杆尺寸')

end;end;end

在Matlab 命令提示符下依次输入更改后的刮水器连杆设计尺寸x2=[0.15 0.23 0.2 0.31],经过判断后,结果为当前刮水器连杆尺寸错误。则其不是曲柄摇杆机构,需要继续进行尺寸参数优化,最终确定刮水器连杆设计尺寸x3=[0.10 0.25 0.18 0.31],得出该组尺寸参数下刮水器为曲柄摇杆机构,为接下来的三维建模工作和运动分析提供可靠尺寸参数,提高了四连杆机构设计工作效率。

2 刮水器数学模型分析

为了验证经过rodjudgment.m 文件优化设计尺寸后的刮水器模型的运动特性是否满足设计要求,需要进一步对刮水器模型分析。随着各类计算方法软件的发展,将具体机构运动问题抽象成数学解析式的方法被广泛应用在机械设计、汽车制造等工程领域。

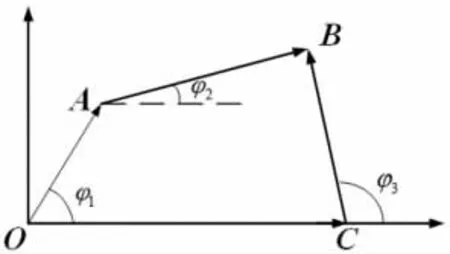

本文将刮水器各连杆参数化处理,以便后续模型解析和仿真分析。其中,曲柄OA 以角速度ω 顺时针绕O 点转动,在连杆及摆杆的带动下,刮臂左右往复摆动且角速度相同,主刮连杆长度lAB,摆杆长度为lBC,刮臂长度为lH,两个刮臂的转轴位置水平方向长度为lCC",曲柄初始转角φ1,连杆转角φ2,刮臂摆角φ3。

建立平面直角坐标系,将刮水器主刮机构OABC 看成一个封闭的矢量多边形[3],如图5 所示。已知各杆的长度,则该机构的封闭矢量方程式为:

图5 刮水器主刮机构矢量图

令角φi取x 轴的正向逆时针方向度量,将式(1)以复数形式表示得,

将式(2)按欧拉公式展开得,

式(3)的实部与虚部应分别相等,得到,

式(4)可采用Matlab 工具编程求解,对于刮水器机构来说,其各连杆长度、曲柄位置确定后,利用牛顿辛普森算法来对非线性超越方程组进行求解[4]。确定刮水器位置初始值后,对式(4)连续求解两次导数,即可得到刮水器主刮连杆、摆杆的角速度和角加速度方程:

3 刮水器仿真分析验证

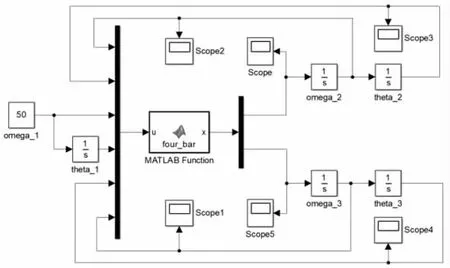

通过上节刮水器的数学模型分析,下一步在Simulink 仿真界面建立运动学仿真流程,如图6 所示。Function 模块中的four_bar.m 文件根据式(5)和(6)编写。流程图中各积分器的初始值的精度会对后面的仿真结果有着很重要的影响,这是求解积分方程相关问题的关键一环,因此采用将初始值直接设置在环境变量中,只需在命令窗口为变量名赋值,而不是双击积分器图表更改初始值栏中的值,这使得在计算更复杂的几何关系时仿真仍可得到较高的精度[5]。

图6 刮水器连杆机构Simulink 仿真图

刮水器连杆尺寸采用最终确定的刮水器连杆设计尺寸x3=[0.10 0.25 0.18 0.31],设定刮水器连杆的曲柄初始角φ1为0°,匀速转动且转速为50 r/min,此时连杆转角φ2=44.0353°和刮臂摆角φ3=96.7819°,根据式(5)和(6)可以求得连杆和刮臂的角速度均为-24.852 7 r/s。设置好各初始值后即可进行刮水器连杆机构运动学仿真,最终通过scope模块可以得到连杆和刮臂的运动参数变化曲线,再通过plot 命令绘制各杆件的角位移、角速度和角加速度随曲柄转动角度之间的变化曲线图,分别如图7~9 所示。

图7 连杆和刮臂角位移曲线图

图8 连杆和刮臂角速度曲线图

图9 连杆和刮臂角加速度曲线图

从图7 可知,刮水器主刮连杆的转动角度在6.481 8°~65.467 2°内来回变化,且在曲柄旋转到85°和260°时主刮连杆处于2 个极限位置。从角速度和角加速度的变化曲线图可看出此刮水器存在急回特性,具备在使用过程中快速回到初始位置的功能,满足设计要求,符合实际使用场景需要。

4 结 语

在汽车刮水器模型设计过程中,常伴随着刮水器各杆件设计参数的不断更改而带来的建模错误以及设计效率较低等问题。本文利用Matlab 软件先对刮水器原始设计参数进行机构类型判断,再对模型尺寸参数进行设计优化,并进行数学模型分析以及Simulink 仿真分析验证,准确直观地得到各构件位置、角速度和角加速度的变化关系,保证了建立的刮水器模型满足技术要求,也为后续的参数调试提供帮助,在实际的设计工作中提高了设计质量和效率。