铝粉粒径对等离子熔覆铁基合金涂层耐腐蚀性的影响

2023-10-30党国栋刘继林高培虎张世吾闫志义张丽娜陈白阳付瑞涛李起保

党国栋, 刘继林, 高培虎, 张世吾, 闫志义, 张丽娜, 陈白阳, 付瑞涛, 李起保, 金 灿, 范 虎

( 1.西安工业大学材料与化工学院, 陕西 西安 710021; 2.陆军驻大同代表室, 山西 大同 037036;3.山西柴油机工业有限责任公司, 山西 大同 037036 )

0 前 言

通常来说,铝作为易离子化的金属材料有较高的活性,容易发生氧化而产生腐蚀。 但是,铝与空气或者水会发生反应在表面产生致密的氧化铝薄膜,使得铝基体与空气和水隔绝,阻止了铝基体的进一步腐蚀而提高铝基体的耐蚀性,这个过程被称之为钝化。 在金属发生钝化的过程中会发生电位的改变,铝基体在发生钝化时阳极电位会发生突变,阳极电位的突变增大使得电化学反应不能够继续进行,缓解了铝基体腐蚀的速度,因此铝被广泛应用于阴极保护材料[1-6]。 纯铝材料被用于抗腐蚀涂层,具备隔绝外部腐蚀介质的作用,从而达到对钢铁构件的腐蚀防护。 唐明奇等[7]在实验中发现在铁粉中加入铝粉通过等离子熔覆技术制备Fe 基熔覆层,涂层中会原位生成AlN 颗粒,使得涂层的性能得到一定的提升,通过相应的实验发现熔覆层的耐磨性及耐蚀性均得到一定的提升。 张庆辉等[8]在实验中成功制备了Ni-AlN 纳米复合镀层,通过电沉积技术得到的镀层在致密度、耐蚀性能方面均得到了相应的提升。 李鹏等[9]在实验中制备出Cu-AlN 复合涂层,发现通过复合电镀技术得到的涂层耐蚀性能更为优异。 孙晓东等[10]制备了添加WC 颗粒的镍基熔覆层,实验表明等离子熔覆技术的应用及颗粒的增强能够较大程度地提升熔覆层的硬度、耐磨性能及电化学性能。 因此采用等离子熔覆技术在铁基粉末中加入铝粉得到的熔覆层在耐蚀性能方面有较大的提升。 然而通过研究也发现,在铁基粉末加入的铝粉粒径对熔覆层的耐蚀性也有相应的影响,因此在铁基合金粉末中添加不同粒径的铝粉,探究其对等离子熔覆层耐腐蚀性的影响很有价值。

本工作通过等离子熔覆技术,制备含不同粒径铝粉的铁基熔覆层,探究不同粒径铝粉的添加对铁基熔覆层组织形貌及耐蚀性的影响,分析不同粒径铝粉对耐蚀性的影响机理,最后探究了铝粉添加量对铁基熔覆层组织及性能的影响规律。

1 实 验

1.1 原材料及设备

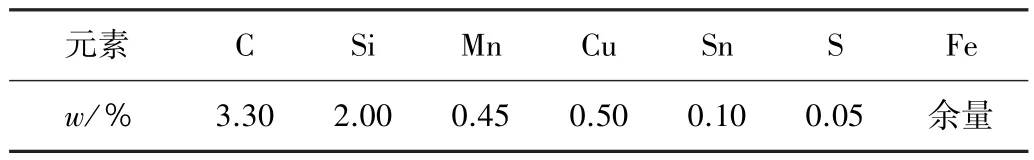

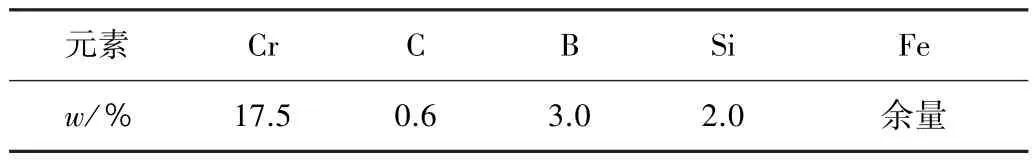

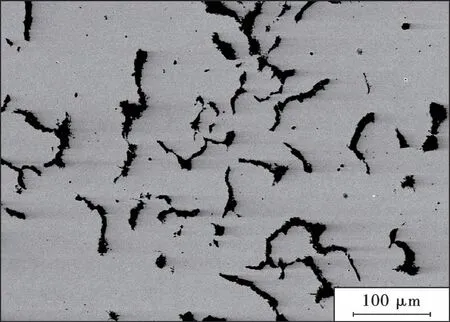

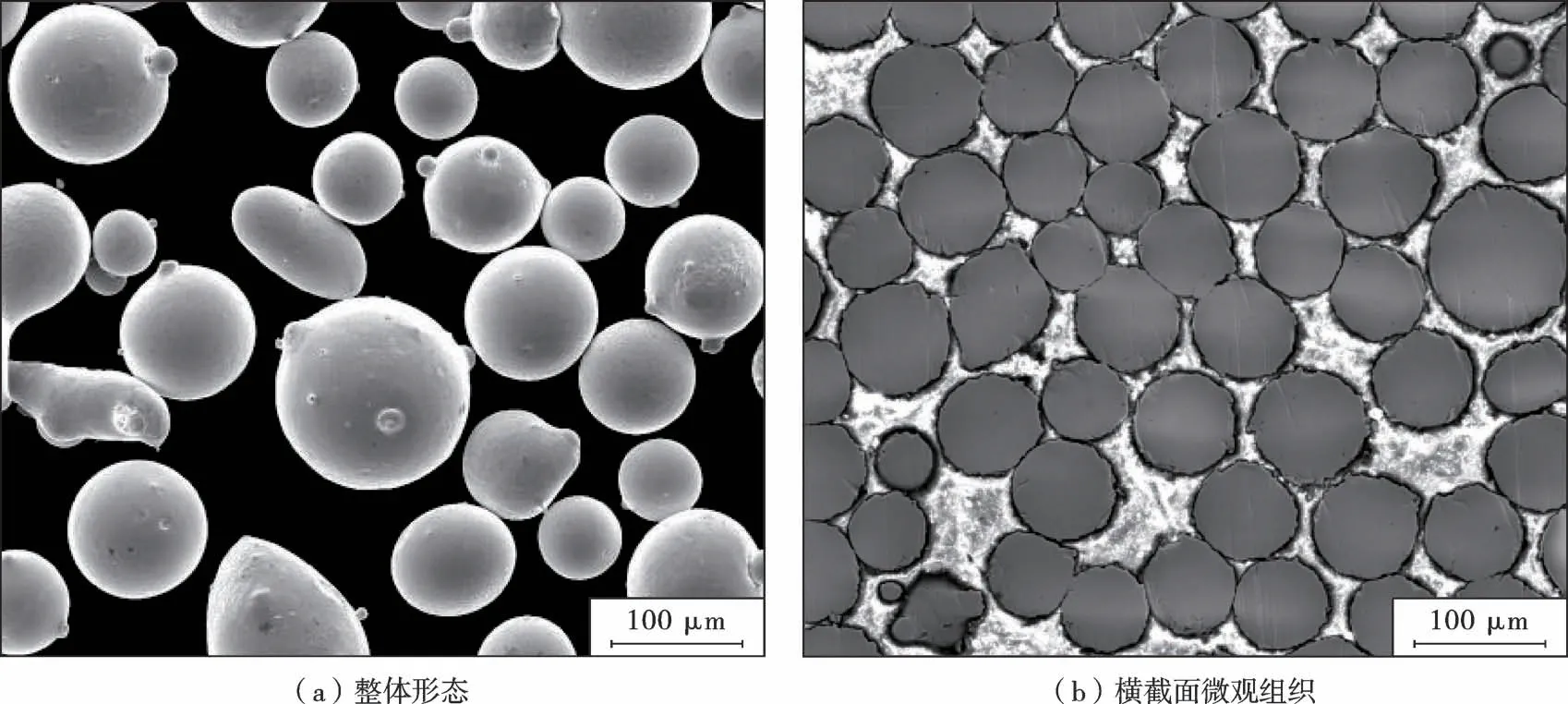

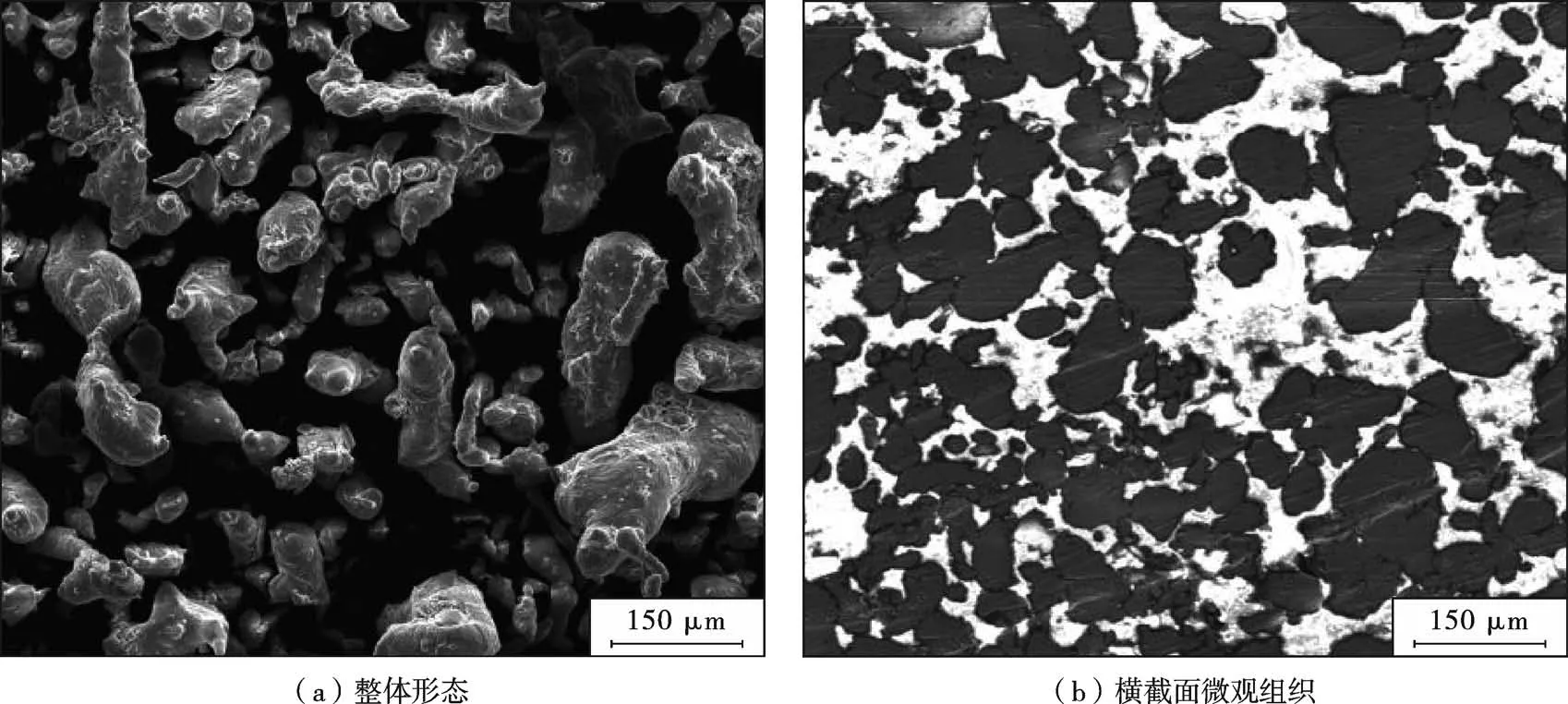

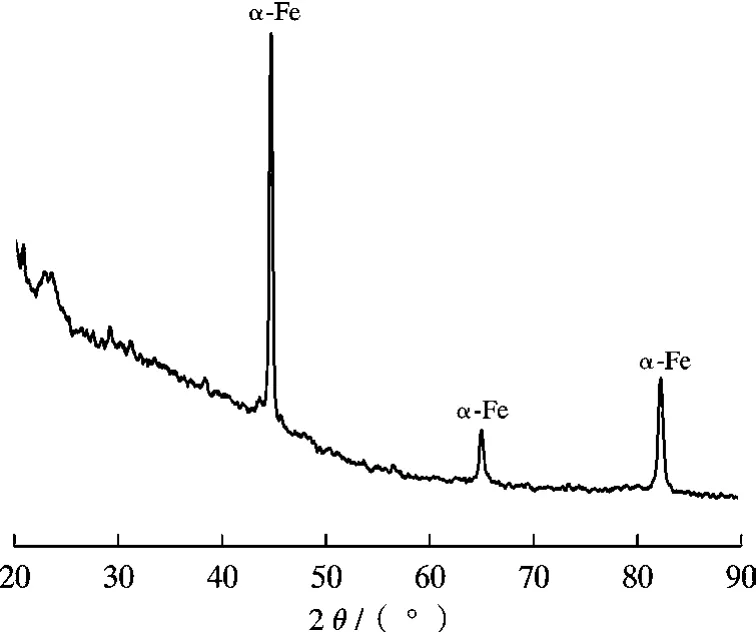

本研究所采用的蠕墨铸铁基体材料形貌见图1,主要组成成分如表1 所示。 熔覆原材料为河北乐伯金属材料公司生产的Fe310 粉末(150 ~300 目),其微观形貌如图2 所示,粉末以球形形貌为主,粒径范围在48 ~100 μm,粉末主要成分如表2 所示,属于自熔性不锈钢粉末。 铝粉为上海化学试剂公司生产,纯度为99.9%,形貌如图3 所示。 图4 为Fe310 粉末X 射线衍射谱,粉末Fe 相组成为α 相。 本实验采用DML-V03BD 等离子焊机进行熔覆(电弧为主要热源),以氩气做保护气,氮气做送粉气和离子气。

表1 蠕墨铸铁的化学成分Table 1 Chemical composition of compacted graphite cast iron

表2 Fe310 粉末的化学成分Table 2 Chemical composition of Fe310 powder

图1 蠕墨铸铁基体形貌Fig.1 Morphology of compacted graphite cast iron matrix

图2 Fe310 粉末的微观形貌与组织结构Fig.2 Microstructure of Fe310 powder

图3 Al 粉的微观结构Fig.3 Microstructure of Al powder

图4 Fe310 粉末的X 射线衍射谱Fig.4 X-ray diffraction pattern of Fe310 powder

1.2 实验样品制备

本实验采用尺寸为100 mm×100 mm×10 mm 的蠕墨铸铁板材作为基材。 在熔覆之前,使用SiC 砂纸(300 目)研磨板材以去除铁锈,然后在丙酮中进行超声波清洗。 通过往Fe 基合金粉末中添加10%(质量分数)不同粒径(100 ~200,200 ~300,300 ~400,400 ~500目)Al 粉用作等离子熔覆层的原料,将配制好的合金粉末在搅拌器中充分混合。 等离子熔覆的工艺参数如表3 所示。

表3 等离子熔覆工艺参数Table 3 Plasma cladding process parameters

1.3 组织及性能表征

通过X 射线衍射仪(XRD-6000)分析涂层的物相成分,用扫描电镜(SEM,Quanta-400F)及能谱仪(EDS,INCA)观察显微组织。 采用CHI660E 电化学工作站对极化曲线和阻抗进行测试。 试样测试面设置为1 cm2,其余部分利用环氧树脂密封。 采用三电极体系,饱和甘汞电极为参比电极,铂电极作为辅助电极。 依次进行开路电位、阻抗测试和动态电位极化曲线测试。 电化学极化曲线扫描范围为EOCP±0.3 V,扫速为0.01 V/s。 电化学阻抗测试在1.0×(10-2~105) Hz 频率范围进行扫描,振幅为5 mV。

2 实验结果与分析

2.1 熔覆层组织及相分析

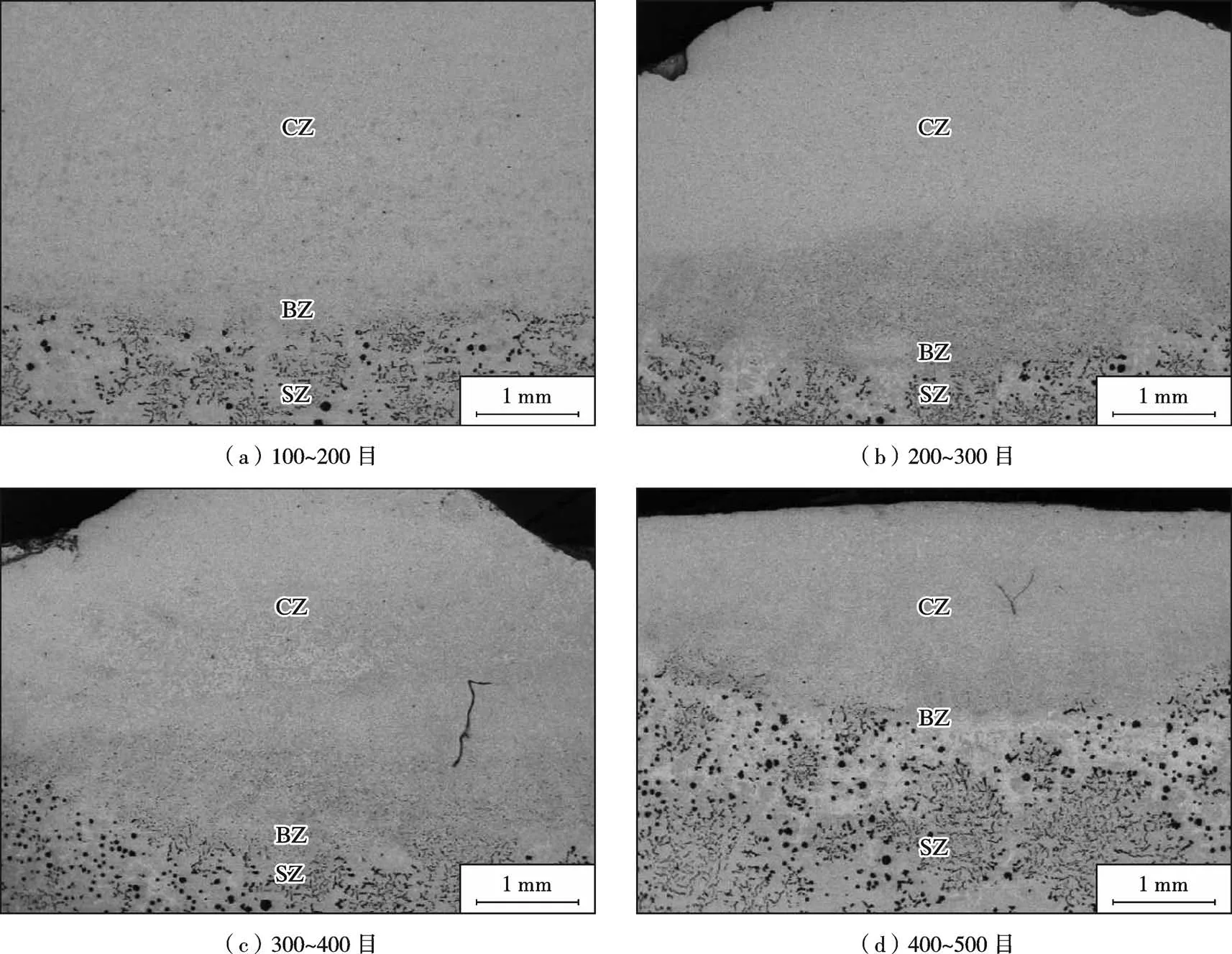

图5 所示为添加不同粒径铝粉的铁基熔覆层的截面整体形貌。 熔覆层的厚度约为3 mm,由图5 中可以看出铁基熔覆层与蠕墨铸铁基体有良好的冶金结合,图中包含3 个部分,分别为熔覆层区(CZ)、结合区(BZ)、基体区(SZ)。 从整体来看添加不同粒径铝粉所得到的熔覆层没有裂纹以及气孔,铁基熔覆层有着较好的表观质量。

图5 不同粒径铝粉铁基熔覆层截面整体形貌Fig.5 Overall morphology of the cross-section of iron-based cladding layer with different particle sizes of aluminum powder

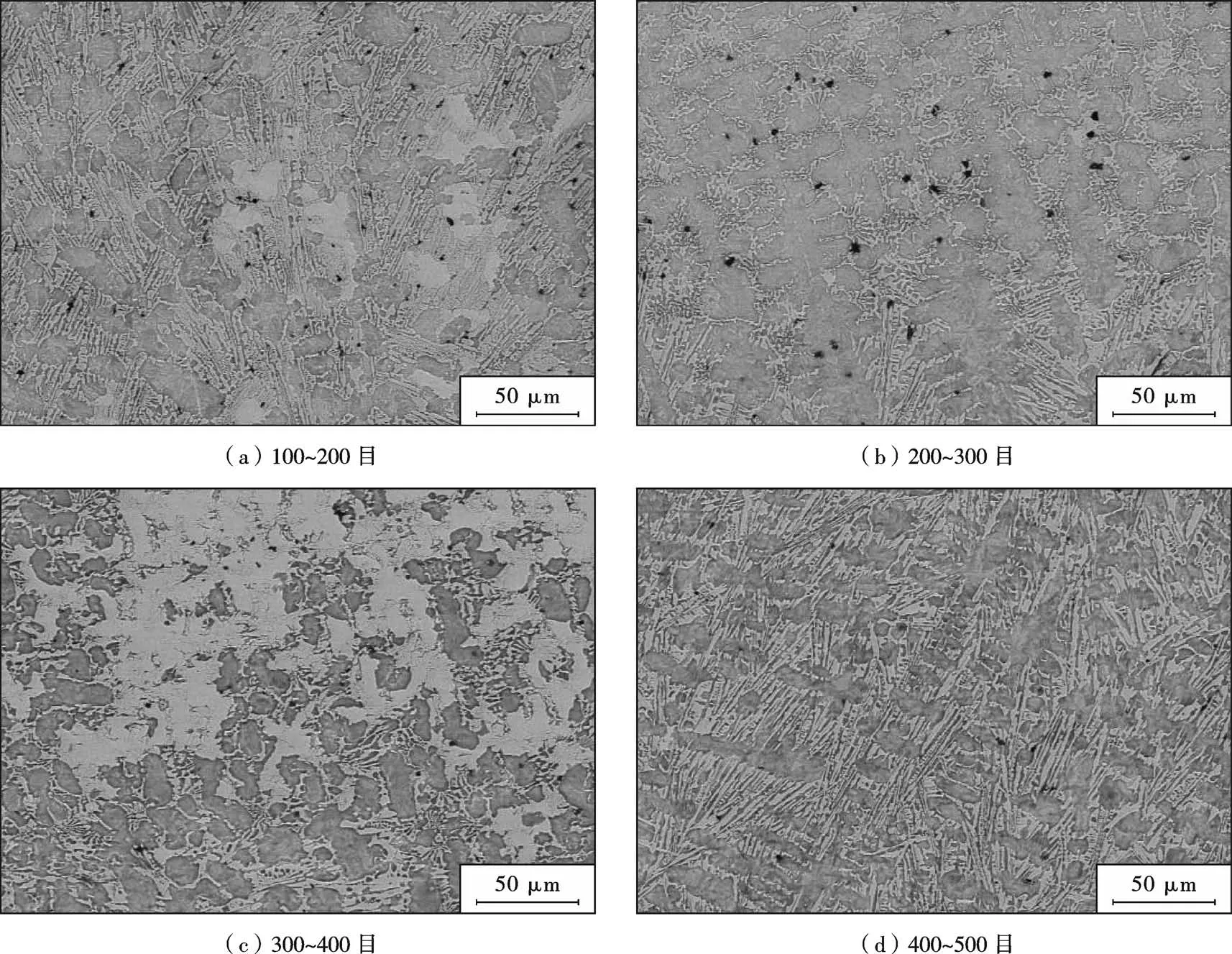

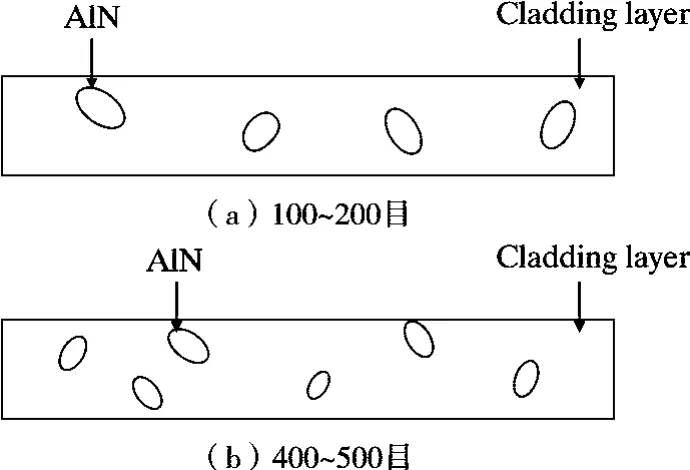

图6 所示为掺入不同粒径铝粉的铁基粉末等离子熔覆层涂层中部截面显微组织结构。 由图中可以看出熔覆层中部主要为树枝晶组织。 树枝晶组织的生成是由于熔覆层冷却过程中熔池中部散热性降低,导致其产生较小的温度梯度,凝固时晶粒的生长方向与散热方向有直接关系,因此熔覆层以树枝晶生长。 除此之外熔覆层还有部分黑色颗粒相生成,且黑色颗粒相随着添加铝粉粒径的增大而增大。 熔覆层在快速冷凝的过程中,金属粉末吸收等离子弧产生的热量形成半熔化晶粒。 以半熔化晶粒为形核质点,导致有大量的晶核形成,晶粒的生长方向呈无序性。 同时晶核数目很多,相邻晶粒的生长会阻碍晶粒的进一步长大,从而导致熔覆层内部生成部分的细小晶粒[11,12]。

图6 掺入不同粒径铝粉的熔覆层中部截面显微结构Fig.6 Microstructure of the middle part of the cross section of the molten layer with different particle sizes

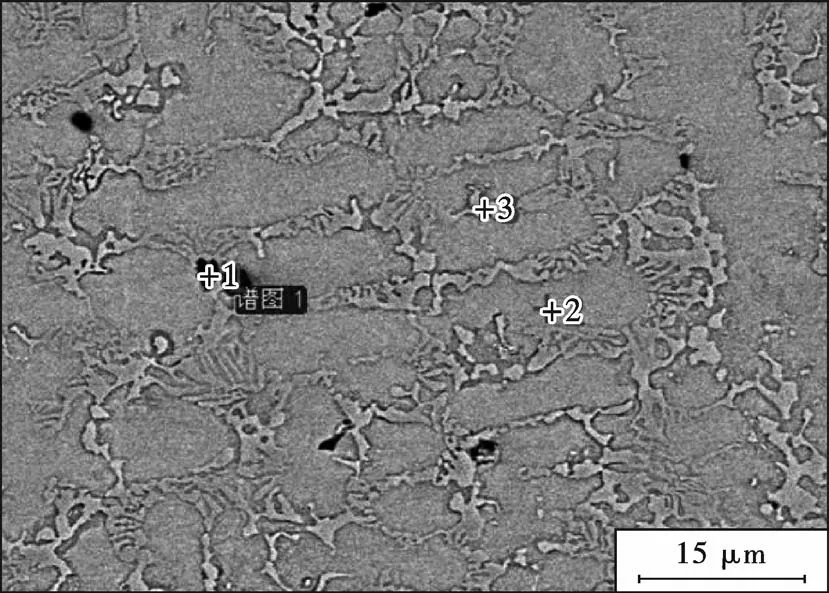

图7 为铝粉粒径200~300 目熔覆层中部的元素点分析。 表4 为铝粉粒径200~300 目熔覆层的各点元素质量分数含量。 由点1 数据可以看出黑色相主要包含Al 元素和N 元素,由此可以推断出黑色相可能为AlN。因此在熔覆过程中熔覆粉末中的Al 受热熔化与N2发生原位合成反应生成AlN 相。 由点2 数据可以看出该区域主要为Fe 元素及部分的Cr 元素。 点3 与点2 相比Cr 元素的含量相对提高。 因此Cr 促进了细小枝晶的生长。

表4 铝粉粒径为200~300 目熔覆层各点元素含量(质量分数) %Table 4 Aluminum powder particle size of 200~300 mesh molten cladding layer element content at each point(mass fraction)%

图7 铝粉粒径为200~300 目熔覆层的元素点分析Fig.7 Elemental point analysis of cladding layer with aluminum powder particle size of 200~300 mesh

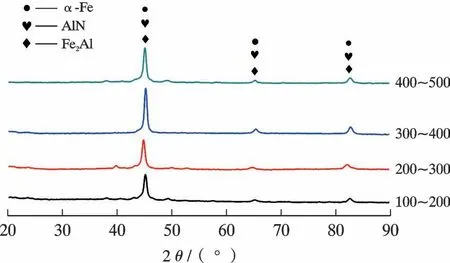

图8 为不同粒径铝粉的铁基熔覆层的X 射线衍射谱。 由图可知,Fe 基粉末加入铝粉(质量分数10%),得到的熔覆层主要由α-Fe、Fe3Al 及AlN 相组成。 由于熔覆过程为非平衡凝固,因此高熔点的Fe 元素最先完成结晶,生成α-Fe 相。

图8 不同粒径铝粉铁基熔覆层的X 射线衍射谱Fig.8 X-ray diffraction pattern of iron-based fused cladding layer with different particle sizes of aluminum powder

从热力学角度分析强化相生成的主要判断标准是反应的Gibbs 自由能变化是否小于0。 根据热力学原理对于化学反应2Al(s) +N2(g) = 2AlN(s)的Gibbs自由能可用如式(1)的方法进行计算,Gibbs 自由能ΔGΘ与 物质的熵变ΔHΘ、焓变ΔSΘ之间的关系如下(T为热力学温度):

AlN 热力学参数ΔHΘ为-317.98 kJ/mol,ΔSΘ为20.16 J /mol。 热力学温度约为1 773 K,根据计算可得ΔGΘ为-353.73 kJ/mol 小于0,因此在反应过程中可以原位生成AlN。

根据热力学原理,对于化学反应4Al(s)+3O2(g)=2Al2O3(s)的Gibbs 自由能可同样用如式(1)的方法进行计算。 Al2O3生成的热力学参数ΔHΘ为-1 675.69 kJ/mol,ΔSΘ为50.92 J /mol。 热力学温度约为2 327 K,根据计算可得ΔGΘ为-1 582.29 kJ/mol 小于0,因此在反应过程中可以原位生成Al2O3。

因为Al2O3、AlN 的Gibbs 自由能变化ΔGΘ分别为-1 582.29 kJ/mol 和-353.73 kJ/mol,两者都小于0,都可以通过氧化反应形成相应的产物,但Al2O3的反应Gibbs 自由能变化更负,相对更容易形成。 因此,在制备过程中熔覆过程在氩气保护气氛下进行,熔覆过程阻隔氧气参与反应,有氮气的参与,因此在熔池内部Al和N2原位生成AlN。

2.2 熔覆层的电化学性能

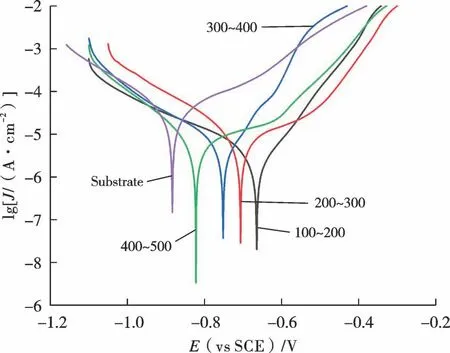

图9 为不同粒径铝粉铁基熔覆层的动电位极化曲线。 采用Tafel 曲线外延法拟合得到腐蚀电位和自腐蚀电流密度。

图9 不同粒径铝粉铁基熔覆层的极化曲线Fig.9 Polarization curves of iron-based cladding layers with different particle sizes of aluminum powder

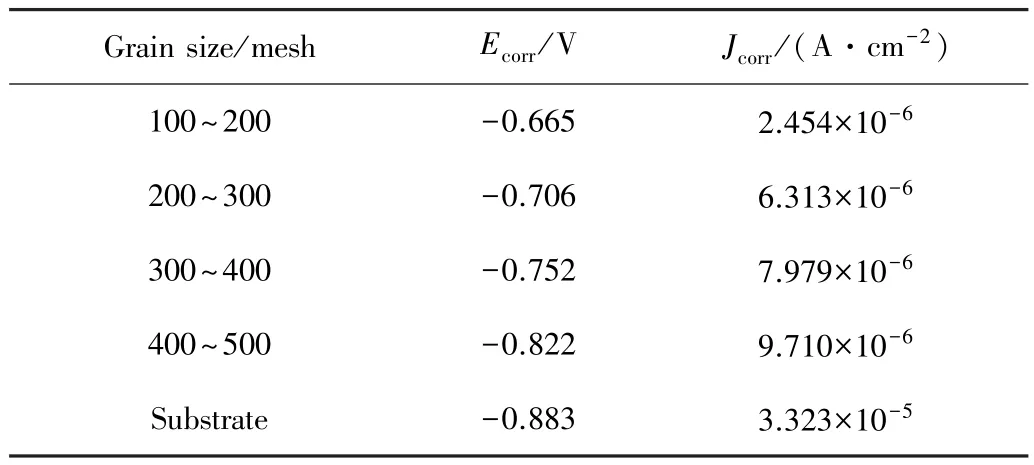

表5 为不同粒径铝粉铁基熔覆层自腐蚀电位和自腐蚀电流密度。 从图可以看出,加入铝粉后熔覆层的自腐蚀电位相比于蠕墨铸铁基体材料的自腐蚀电位-0.883 V均发生正向偏移。 从不同粒径铝粉铁基熔覆层的自腐蚀电位可以看出,随着添加铝粉粒径的增大,自腐蚀电位发生正移。 当加入铝粉的粒径为100 ~200 目时,熔覆层的自腐蚀电位达到最大为-0.665 V。从表5 中可以看出,加入铝粉后的熔覆层自腐蚀电流密度均比蠕墨铸铁基体材料的自腐蚀电流密度3.323×10-5A/cm2小1 个数量级,且随着铝粉粒径的增大,熔覆层自腐蚀电流密度逐渐减小。 当铝粉粒径为100 ~200 目时,熔覆层自腐蚀电流密度最小为2.454×10-6A/cm2。 自腐蚀电位越大,表明腐蚀反应的热力学倾向越小;自腐蚀电流密度越小,表明涂层的耐腐蚀性能越好[13-16]。 因此加入铝粉后熔覆层的耐蚀性得到提升,且随着铝粉粒径的增大,熔覆层的耐蚀性也随之增强。

表5 不同粒径铝粉铁基熔覆层自腐蚀电位和电流密度Table 5 Self-corrosion potential and current density of iron-based molten cladding layer with different particle sizes of aluminum powder

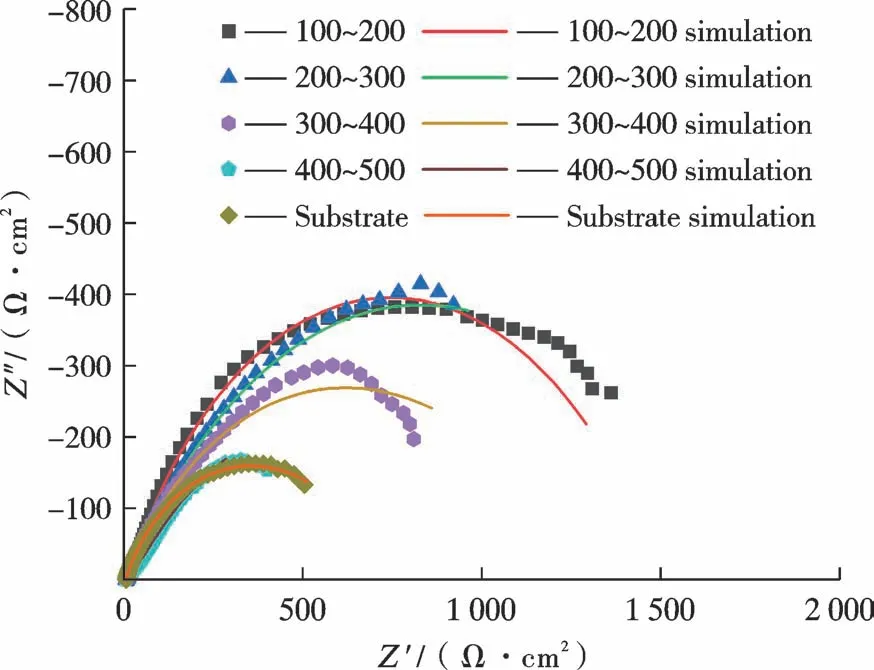

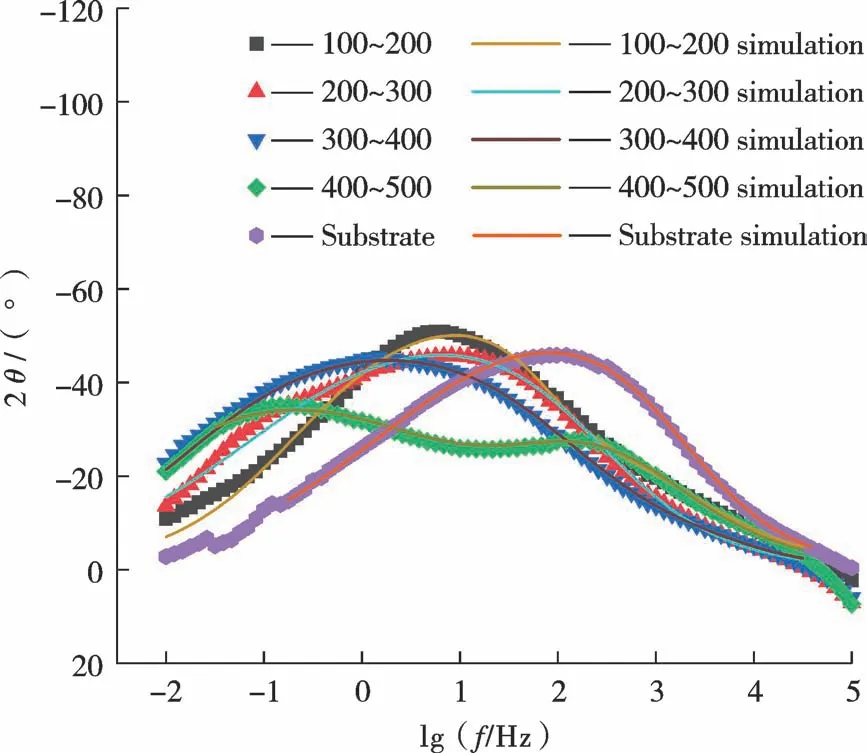

图10 及图11 为不同粒径铝粉铁基熔覆层在3.5%NaCl 溶液中的交流阻抗( EIS) Nyquist 谱、Bode 谱及拟合图谱。 阻抗测试的起始电位为开路电位。

图10 不同粒径铝粉铁基熔覆层Nyquist 曲线及拟合图谱Fig.10 Nyquist curves and fitted plots of iron-based cladding layers with different particle sizes of aluminum powder

图11 不同粒径铝粉铁基熔覆层Bode 谱及拟合图谱Fig.11 Bode diagram and fitted mapping of iron-based cladding layers with different particle sizes of aluminum powder

由图10 可以看出,加入铝粉后,熔覆层的容抗弧半径均得到提升,且当铝粉粒径增大时容抗弧半径也在增大,当铝粉粒径为100 ~200 目时容抗弧半径达到最大。 根据电化学原理,Nyquist 谱容抗弧半径的大小与耐蚀性大小为正向相关,容抗弧半径越大,材料的耐腐蚀性越好[17-20]。 这说明加入铝粉后熔覆层的耐蚀性比基体均得到提升,且随着铝粉粒径的增大,熔覆层的耐蚀性也提升,当铝粉粒径达到100 ~200 目时耐蚀性最好,与动电位极化曲线结果一致。 图11 电化学阻抗谱Bode 谱中,不同粒径铝粉的相位角的大小也呈现出一定的差异,相位角越大表明测试的样品抵抗电解液渗入样品表面的能力越强,相应的样品耐蚀性能更加优良[21-23]。 从图11 可以看出铝粉的粒径为100 ~200目时熔覆层的相位角最大。 因此加入铝粉后熔覆层的耐蚀性得到提升,且当加入铝粉的粒径为100 ~200 目时熔覆层耐蚀性最好。

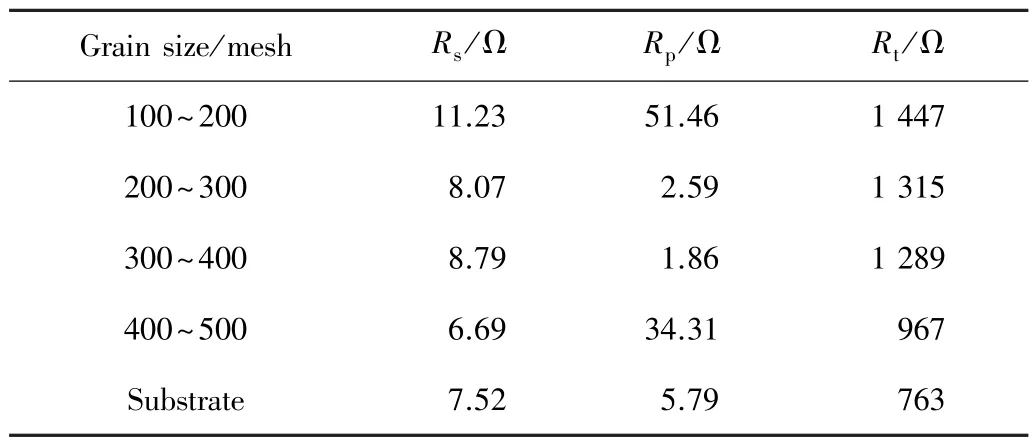

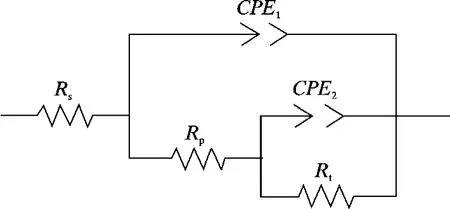

图12 为不同粒径铝粉铁基熔覆层在3.5%NaCl 溶液中的等效电路图。 图中CPE1,CPE2分别为是指电极的总表面电容和腐蚀层微孔中溶液/涂层界面电容,Rs、Rp、Rt分别为溶液电阻、涂层微孔电阻和腐蚀反应中电荷转移电阻[24,25]。 相应的阻抗参数的拟合使用ZView 软件,模型中拟合的数值如表6 所示。 相比于电荷转移电阻Rt的变化,溶液电阻Rs和涂层微孔电阻Rp的变化比较小。 因此熔覆层的耐蚀性与电荷转移电阻Rt直接相关。 由表6 可以看出加入铝粉后熔覆层的电荷转移电阻Rt比基体的电荷转移电阻(763 Ω)有明显的提高。 随着铝粉粒径的增大,电荷转移电阻Rt的值也在不断增大,当铝粉粒径为100 ~200 目时电荷转移电阻Rt的值达到最大值1 447 Ω。 因此铝粉粒径为100~200 目时所得熔覆层的耐蚀性最好,这与容抗弧半径的变化规律一致。

表6 不同粒径铝粉铁基熔覆层阻抗谱拟合数据Table 6 Fitting data of impedance spectrum of iron-based cladding layer with different particle sizes of aluminum powder

图12 不同粒径铝粉铁基熔覆层在3.5%NaCl溶液中的等效电路图Fig.12 Equivalent circuit diagram of iron-based fused cladding layer of different particle size aluminum powder in 3.5%NaCl solution

图13 为熔覆层加入铝粉后的反应示意图。 由图可知铝粉加入熔覆层后,与氮气发生原位合成反应而生成AlN;并且铝粉粒径越大,熔覆层原位合成的AlN粒径越大,从熔覆层显微组织(图6)可以看出熔覆层中原位生成的AlN 颗粒随着添加铝粉粒径的增加而增大。 根据自腐蚀电位和阻抗的测试结果发现,铝粉粒径越大熔覆层耐蚀性越强。 同时,添加的铝粉粒径越大,所形成的熔覆层结构越致密,抵挡电解液渗入的能力越强,耐蚀性能也越好。 因此熔覆层中生成的AlN颗粒粒径越大,熔覆层的耐蚀性越强。

图13 熔覆层加入铝粉后的反应示意图Fig.13 Reaction schematic diagram of the cladding layer after adding aluminum powder

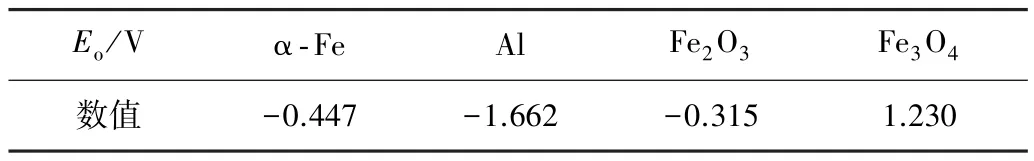

表7 为熔覆层中部分相的标准腐蚀电位。 从表中可以看出α-Fe 的标准腐蚀电位较低。 熔覆层中还存在AlN、Fe3Al 等相,AlN 属于陶瓷相,具有较高的腐蚀电位,Fe3Al 作为金属间化合物也具有较高的腐蚀电位,因此相对电位较低的α-Fe 充当阳极在腐蚀过程中被腐蚀成为铁离子。 熔覆层中的Fe3Al、AlN 等化合物相减小了α-Fe 的相对面积,使得阳极区变小,导致熔覆层的腐蚀速率减小;并且随着铝粉粒径的增大,α-Fe的相对面积被进一步压缩,使得熔覆层的腐蚀速率更小。 除此之外,Fe3Al 氧化后会形成一层由氧化铝和氧化铁构成的氧化膜,对基体起到保护作用,使熔覆层的耐蚀性得到提升。 因此,氧化膜的形成会使熔覆层在腐蚀过程中出现钝化现象,使熔覆层耐蚀性得到提升。

表7 部分相的标准腐蚀电位Table 7 Standard corrosion potential of some phases

根据拟合电路的结果可知,Rt代表腐蚀反应中的电荷转移电阻,随着铝粉粒径的增大电荷转移电阻Rt的拟合结果增大,Rt的拟合值越大代表腐蚀反应越难发生。 熔覆层表面与电解液接触时,电荷转移电阻与熔覆层表面的吸附层厚度有关。 熔覆层表面的吸附能力和电荷转移使离子发生电化学反应的能力决定了电荷转移电阻的大小。 因此在电化学反应的过程中,电荷穿过熔覆层表面和电解质溶液两相界面进行转移的过程的难易程度直接影响电荷转移电阻的大小。 铝粉的粒径越大时,熔覆层结构越致密,阳极区α-Fe 的相对面积减小,导致电荷穿过熔覆层表面与电解质溶液界面的难度加大,使得熔覆层电荷转移电阻增大。 因此AlN 粒径影响腐蚀反应中的电荷转移电阻的大小,AlN 粒径越大电荷转移电阻越大,腐蚀反应的电化学过程越难发生,耐蚀性越强。

3 结 论

(1)采用等离子熔覆技术在蠕墨铸铁表面制备铁基熔覆层,Fe 基粉末加入铝粉(质量分数10%)得到的熔覆层主要由α-Fe、Fe3Al 及AlN 相组成。

(2)Al 与N2发生原位合成反应生成AlN 相,熔覆层的耐蚀性得到显著提升。

(3)添加不同粒径铝粉后熔覆层腐蚀电位均高于基体的-0.883 V,自腐蚀电流密度均低于蠕墨铸铁基体的3.323×10-5A/cm2。 当铝粉粒径为100 ~200 目时,熔覆层腐蚀电位达到最大为-0.665 V,自腐蚀电流密度达到最小为2.454×10-6A/cm2。

(4)加入铝粉后,熔覆层的电荷转移电阻Rt比蠕墨铸铁基体的电荷转移电阻763 Ω 明显提高。 随着铝粉粒径的增大,电荷转移电阻Rt的值也在不断增大,当铝粉粒径为100 ~200 目时电荷转移电阻Rt的值达到最大值1 447 Ω。 随着铝粉粒径的增大,熔覆层的耐蚀性逐渐增强,铝粉粒径在100 ~200 目时所得到的熔覆层耐蚀性最优。