基于非线性超声技术的SLM 成型合金层疲劳损伤检测

2023-10-30张雪敏

张雪敏, 王 峰, 谷 力

(1.西安思源学院基础部, 陕西 西安 710038; 2.西安电子科技大学电子工程学院, 陕西 西安 710126)

0 前 言

进行材料加工处理时,可以利用选区激光熔融(SLM)的方法来实现快速成型加工,也可以采用上述方法制备具有致密组织结构的零部件[1-4]。 部件使用过程中会逐渐发生疲劳损伤,此时将会在部件基体上发生微缺陷拓展的现象,从而造成零部件损毁。 为了能够对以上缺陷实现精确判断,有研究人员设计了无损检测方法来识别疲劳损伤发生的部位与程度。 随着研究的深入,目前已有学者开发出了超声监测、X 射线、磁粉探测等多种新型技术[5],以实现对材料内部空隙、裂纹、杂质成分的精确判断,但并不能达到准确判断金属疲劳损伤的效果。

随着近些年越来越多学者对材料缺陷开展声学测试[6],可以发现当金属部件在使用过程中形成疲劳损伤时便会导致基体中产生微缺陷,并在超声波作用下生成明显的特征信号,形成了具有非线性规律的声学响应结果,现阶段还有一些学者在信号分析方面通过非线性声学响应作用机制来判断金属材料疲劳损伤情况并实现了对缺陷特征的无损检测[7]。 许国琛等[8]设计了一种能够对钛合金疲劳裂纹同时实现线性和非线性测试的方法,并将其与超声相控阵测试情况开展对比研究。 此外,学者徐显胜等[9]在疲劳载荷作用下研究了以选区激光熔融GH4169 镍基合金层进行超声非线性测试疲劳寿命的结果,结果显示在超声波检测期间产生了大幅变化的二次谐波,而且增加疲劳周期后达到了更大的超声非线性系数。 吕文瀚等[10]通过研究发现,测试材料在后期疲劳阶段产生微裂纹时,相对早期疲劳损伤形成了更高比例的谐波信号。

根据具体检测方法,可将超声损伤检测分为混频调制与高次谐波等形式。 通过设置不同工况条件测试选区激光熔融GH4169 镍基合金层力学性能时,都会造成疲劳损伤的情况,结合非线性超声作用机制,利用高次谐波检测方法实现GH4169 镍基合金层缺陷特征的非线性超声判断,能够根据超声非线性系数来分析试件发生的疲劳损伤,从而实现快速检测的要求。

1 非线性超声理论

根据超声测试结果可知,造成金属组织非线性变化的因素主要包括位错拓展、晶格变化与裂纹变化等,上述因素都可以与特定频率超声波发生相互作用而产生高次谐波特征。

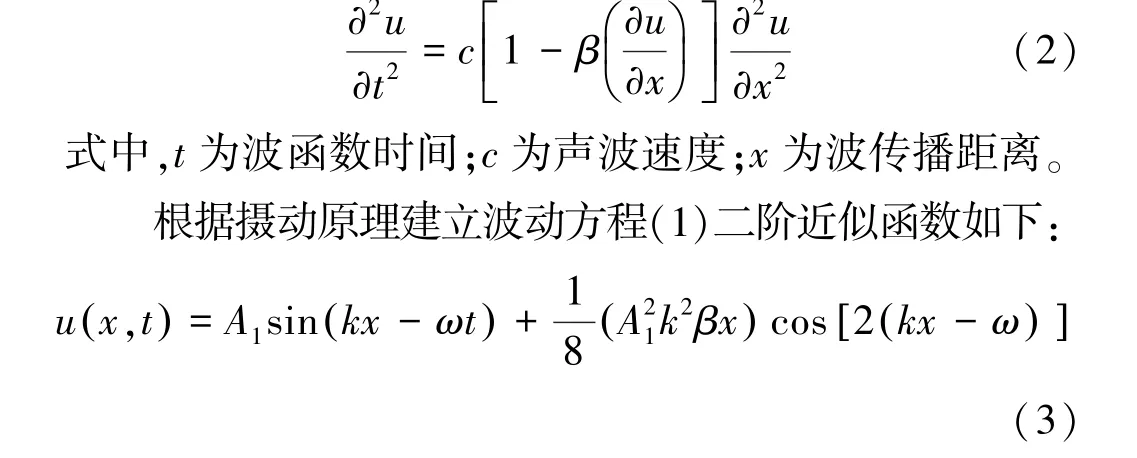

对于非线性介质内形成一维纵波的情况,可以将小应变运动函数表示成以下的形式[11]:

建立一维纵波非线性超声波动函数,如下所示:

式中,A1为超声波幅度;ω为振动频率;k为波数;β为非线性系数。 通过分析式(3)可以发现,非线性波动二阶近似解与幅值都跟基波幅值存在显著关联,因此可以推导出二次谐波幅值A2为:

通过式(4)计算超声非线性系数β:

试样疲劳损伤后,会在其内部产生晶格畸变,微裂纹等缺陷[12]。 式(5)显示,可根据基波与二次谐波强度来确定β,其以此判断试样疲劳损伤状态。

2 材料与试样制备

2.1 材 料

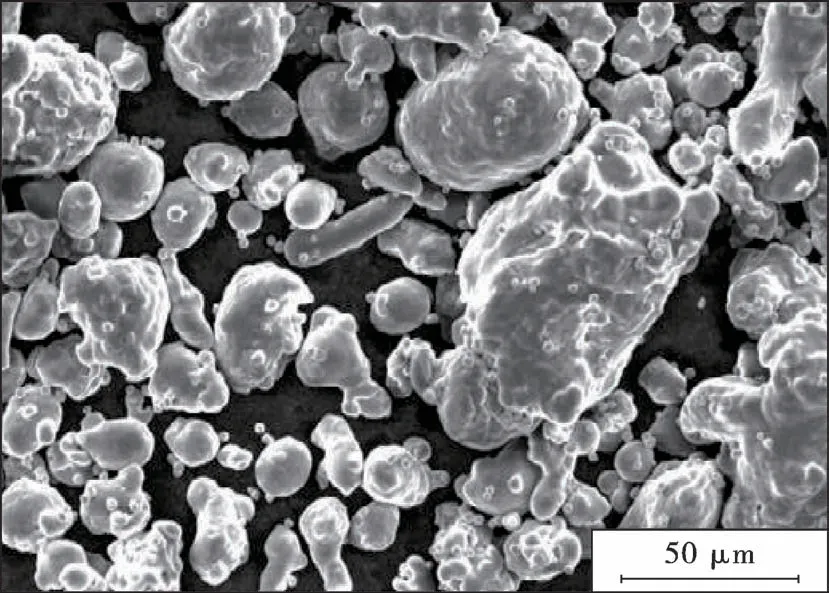

选择具有微观球形结构的GH4169 镍基合金层颗粒构成加工原料,通过SLM 加工方法形成试样。 经微观形貌测试得到粉末粒径尺寸为10~55 μm,结果如图1所示,对其表观密度进行测试得到的结果为4.3 g/cm3。

图1 GH4169 镍基合金层颗粒SEM 形貌Fig.1 SEM image of GH4169 nickel-base alloy particles

2.2 试样制备

本试验选择AM400SLM 增材系统进行测试。 各项参数如下:激光功率250 W,扫描速度750 mm/s,扫描间距70 μm,层厚30 μm,激光光束直径80 μm,氧气≤0.03%。 根据GB/T 3075-2008 要求制作疲劳测试样品。

3 试验分析

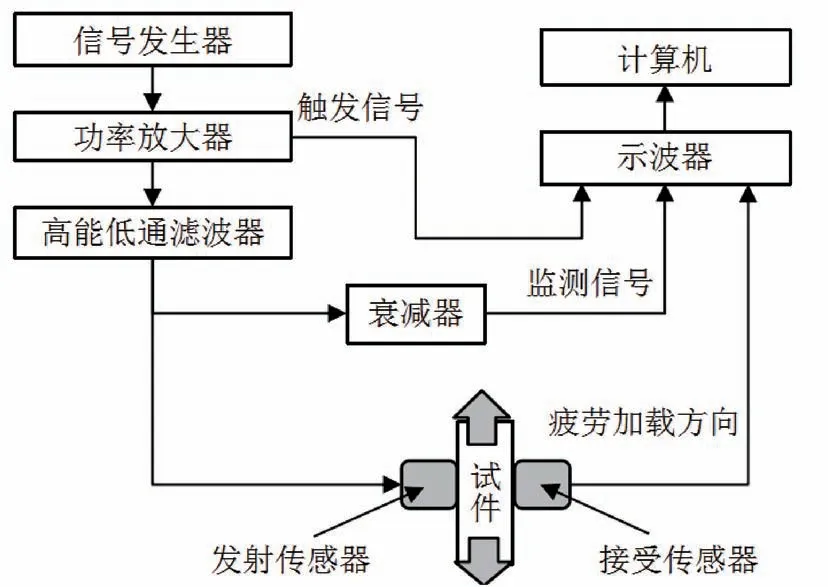

超声检测原理见图2 所示,测试系统包括MTS810疲劳测试与非线性超声检测2 个部分[13]。 非线性超声波测试系统由衰减器、信号测试器、检测仪、高能低通滤波器、功率信号放大器、信号示波器与分析计算系统构成。

图2 超声检测原理示意Fig.2 Schematic diagram of ultrasonic detection principle

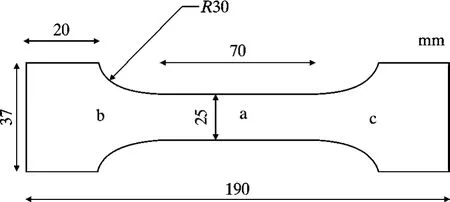

结合疲劳测试状态,分析选区激光熔融GH4169 镍基合金层以不同循环次数开展疲劳测试获得的非线性系数;再以MTS810 疲劳测试仪测定试样疲劳特性,测试过程中将应力比设定在0.1,并按照10 Hz 频率调节疲劳载荷,获得500 MPa 的最大加载应力。 在疲劳测试期间完成非线性超声测试,在各周期中开展5 000 次测试。 当达到疲劳周期设定值时,可在测试过程中自动停止并对试件进行非线性超声测试得到图3 所示的区域分布结果。 图中测点a,b,c 是检测位置。

图3 拉伸试样尺寸Fig.3 Tensile sample size

通过下述步骤开展检测[13]:先通过信号发生器产生5 MPa 和周期为10 的正弦波,再以功率放大器对信号放大后,同时利用RITCE 高能低通滤波器消除高频信号,设置了发射传感器来实现发射激励波的功能,对其他信号利用衰减器处理并传导至示波器,以此达到监控目的,也可以控制激励信号形成特定的波动幅值,在厚度方向上发生超声波信号传播时,如果受内部微缺陷影响会形成明显的二次谐波,可根据试件信号检测器来实现超声波参数的采集,保持中心频率为10 MPa,经过傅里叶转换得到基波与二次谐波,根据以上方式计算相对超声非线性系数。 最终测试到试件断裂的程度。

4 结果与讨论

4.1 接收信号的时域和频域分析

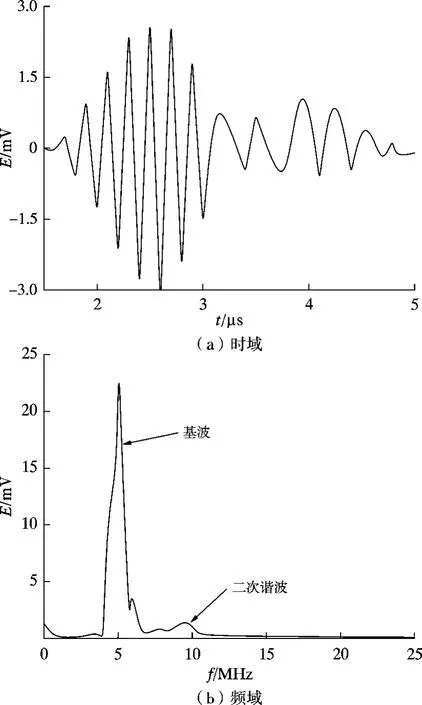

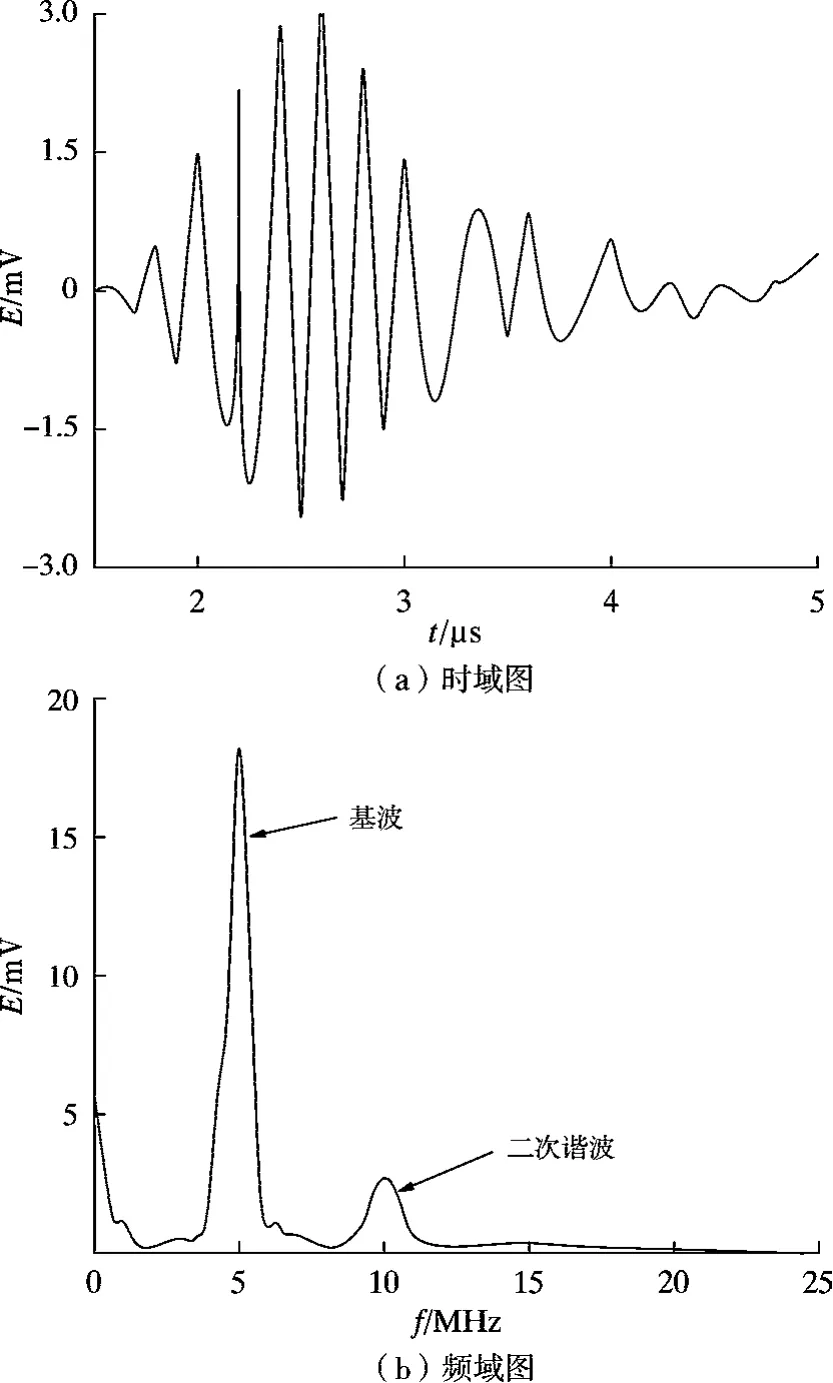

以图3 位置对初始试样开展非线性超声检测,图4给出了接收探头测试得到的时域和频域信号情况。 经过20 000 次疲劳加载处理后再对试样进行非线性超声测试,通过探头测试得到图5 中的时域和对应的频域信号曲线。 图4 和图5 显示,本次形成了稳定的时域信号波形,此时无法继续通过时域信号来实现疲劳损伤程度的精确判断。 分析可以发现,在频率5 MPa 的条件下产生了基波变化幅值,随着频率增加到10 MPa时可以检测出明显的二次谐波,通过对比可知,二次谐波形成了低于基波的幅值。 相对初始试件,疲劳测试20 000次后,在试样中产生了幅值更明显的信号。

图4 疲劳加载前信号时域和频域Fig.4 Signal time domain and frequency domain diagram before fatigue loading

图5 疲劳加载后信号时域和频域Fig.5 Signal time domain and frequency domain diagrams after fatigue loading

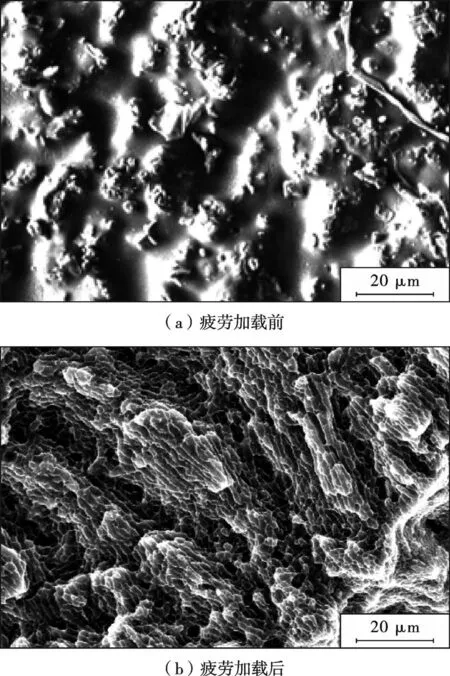

图6 是在扫描电镜下观察选区激光熔融GH4169镍基合金层得到的形貌,根据观察得到微观结构特征分析试样受到疲劳载荷作用时形成的非线性二次谐波。 从作用原理层面考虑,SLM 加工方法是以高能激光束达到加热升温效果,该方式可以在很短时间中实现温度的升降并获凝固组织,可以生成无法通过常规加工方法得到的非平衡组织[14]。 由于在成型加工期间,各区域金属粉末会形成不同受热状态,由此生成各向异性显微组织。 试样显微组织中存在等轴晶、熔合线、柱状晶等组织。 可以观察到许多柱状晶都形成了规则的排列方向, 同一熔池内可以观察到相同排列形态的柱状晶,这些柱状晶相对熔合线保持特定角度。在加工阶段,设置的激光功率参数或扫描条件发生改变后,会引起材料加工性能的明显改变,引起缺陷产生。 具有各向异性特征的柱状晶、组织缺陷与熔合线对非线性超声检测阶段的二次谐波都会造成明显影响。 采用非线性超声方法测试加载20 000 个周期后的试件,结果显示会造成频域基波和二次谐波的变化,二次谐波幅值也明显提高。 试样疲劳测试20 000 个周期后再对其SEM 表征形成的微观组织形貌,可以观察到在基体内存在众多的疲劳裂纹。 受疲劳损伤裂纹的影响,二次谐波幅值也明显增大。 计算各载荷工况下超声非线性系数β,能够满足GH4169 镍基合金层材料SLM 加工过程疲劳损伤的准确检测。

图6 疲劳加载前后试样的SEM 形貌Fig.6 SEM images of specimens before and after fatigue loading

4.2 测量位置对试验结果的影响

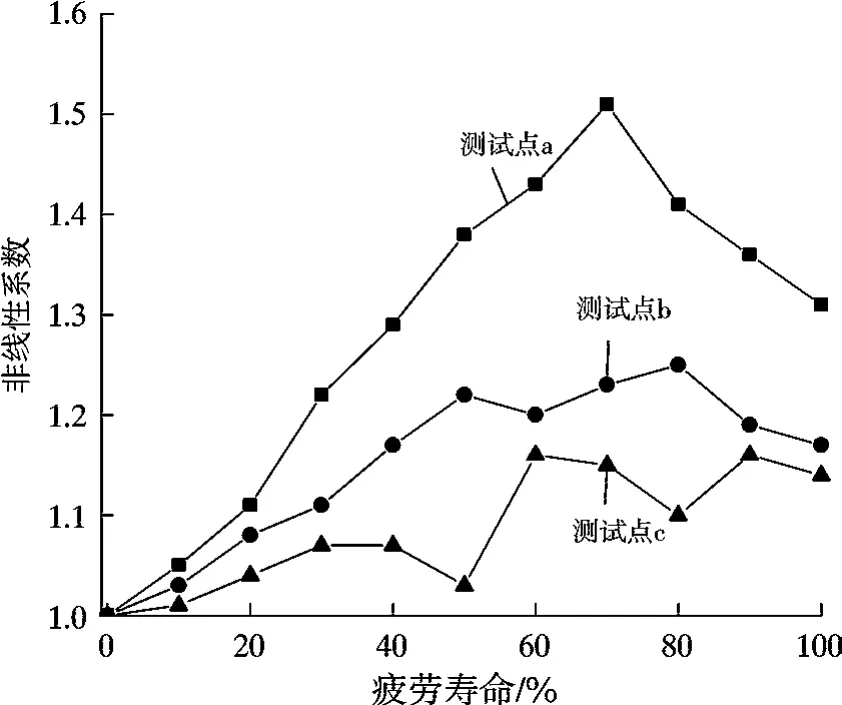

对各测试部位的非线性超声检测偏差进行分析,得到图3 中试样a,b,c 部位检测结果,见图7。 根据β/β0计算结果完成数据的归一化过程。 最后综合考虑循环次数与疲劳寿命比来分析疲劳损伤情况。 从图7中可以看到测试区域a 中产生了很小范围的横截面,测试区域b,c 处则出现了较大范围横截面,测试点b,c以点a 作为中心呈现对称特征,控制外部载荷恒定的条件下,测试点a 达到了更大程度的应力集中。 对3 个部位开展非线性超声测试后获得β/β0参数,根据以上各测试点数据可知,随着疲劳周期增加后,形成了更大的比值,并且变化趋势相近。 点a 在不同周期中超声非线性系数存在明显差异,不同于测试点a,点b 与点c的超声非线性系数相对疲劳周数只呈现较小幅度的增长趋势。 这是由于测试点a 的内部结构变形程度较大,由此获得了不同的超声非线性系数。

图7 3 个测点的疲劳测试结果Fig.7 Fatigue test results of the three measurement points

5 结 语

(1)随着频率增加到10 MPa 时检测出明显二次谐波,二次谐波形成了低于基波的幅值。 相对初始试件,疲劳测试20 000 次后试样中产生了幅值更明显的信号。

(2)试样组织中存在等轴晶、熔合线、柱状晶等组织,许多柱状晶都形成了规则的排列方向。 试样疲劳测试后在基体内存在众多的疲劳裂纹,二次谐波幅值也出现显著升高。

(3)随着疲劳周期延长,β/β0比值增大。 不同于测试点a,点b 与点c 的超声非线性系数相对疲劳周数只呈现较小幅度的增长趋势。