实心转子铁心式永磁游标电机涡流损耗抑制研究

2023-10-29袁志东贾少锋梁得亮

袁志东,贾少锋,梁得亮

(1. 西安交通大学电力设备电气绝缘国家重点实验室,710049,西安;2. 西安交通大学电气工程学院,710049,西安)

为减小运行过程中产生的涡流损耗,电机通常使用硅钢片叠压成的铁心为定转子提供磁通路径[1]。而在一些实际工业应用中,为简化电机结构通常会省掉硅钢片叠压成的转子铁心,直接将转子永磁体固定在材质为实心钢的转子外壳上,由实心钢转子外壳为转子磁通提供磁路,同时实心钢转子外壳起到结构支撑的作用,比如无人机驱动电机、直驱风力发电机以及电动汽车用电机等。这种结构可以减小电机体积和质量,同时保证结构强度,但会导致转子铁心的电阻变小,电机运行过程中转子铁心将会感应产生较大的涡流,并产生较大的涡流损耗。

如何减小转子涡流损耗是一直是电机领域的热点问题。一般而言,转子涡流损耗主要由电枢电流中的时间谐波、绕组分布引起的磁场空间谐波以及定子开槽引起的气隙磁导率谐波等引起[2]。文献 [3]通过调整绕组相数和层数,采用双三相四层绕组结构,实现对定子磁动势空间谐波的抑制,从而降低转子涡流损耗。文献 [4-6]通过增加定子槽数、增设定子辅助槽或者在转子表面开槽等方式来抑制气隙磁导率谐波,从而减小转子涡流损耗。对转子沿轴向或者圆周向进行分段也是减小涡流损耗的有效方式,文献 [2]研究和验证了高速电机中4种分段转子结构对转子涡流损耗的影响,得出通过对永磁体分段,可以切断涡流路径,有效降低转子涡流损耗。此外,也有学者研究直接改变转子铁心或者永磁体材料的电阻率来减小转子涡流损耗[7-8]。

永磁游标电机(VPM)是一种基于磁场调制原理运行的电机,具有结构简单、转矩密度高、转矩脉动小等特性,在直驱风力发电等低速大转矩领域有着良好的应用前景[9-11]。但是,相比于常规永磁电机,VPM电机的转子涡流损耗通常较大[12]。文献 [13]通过对比传统永磁电机和VPM电机的转子涡流损耗,得出VPM电机具有更大的涡流损耗,并分析了涡流产生机理以及对电机性能的影响。文献 [14]针对表贴式VPM电机的转子涡流损耗进行了分析,主要研究了不同极比、槽极配合等对转子涡流损耗的影响,并提出采用永磁体分段的方式减小永磁体的涡流损耗。尽管采用一定的方法可以减小VPM电机的涡流损耗,但相较于传统永磁电机的涡流损耗还是较大。

现有涡流损耗的研究多是针对转子永磁体或者转子护套,对于采用实心钢转子铁心的表贴式VPM电机实心转子中的涡流损耗及其减小方法有待进一步研究。本文首先对VPM电机的气隙磁场特性和转子涡流损耗机理进行了分析,然后设计和对比了采用实心钢转子铁心的常规表贴式永磁电机(SPM)和表贴式VPM电机;接着提出了一种能够减小表贴式VPM电机转子涡流损耗的电机结构,并对其性能进行了分析;最后通过三维有限元计算,验证了所提结构的有效性。

1 永磁游标电机转子涡流损耗分析

1.1 永磁游标电机气隙磁场分析

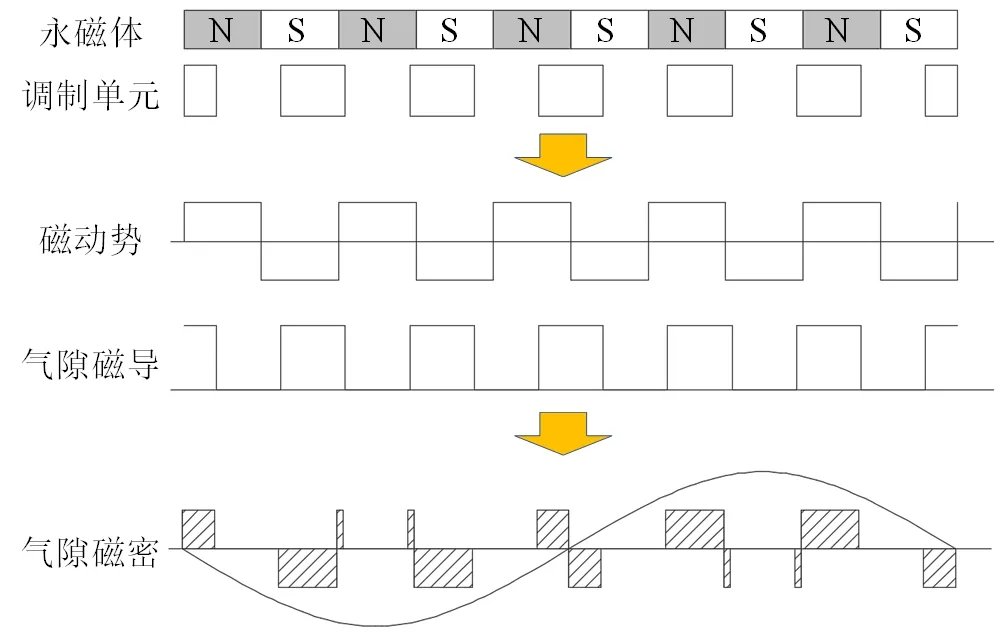

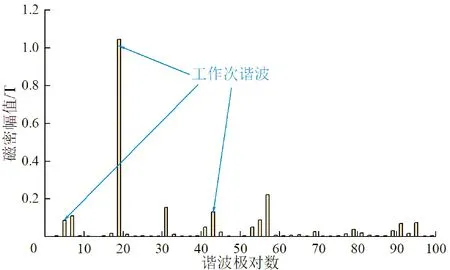

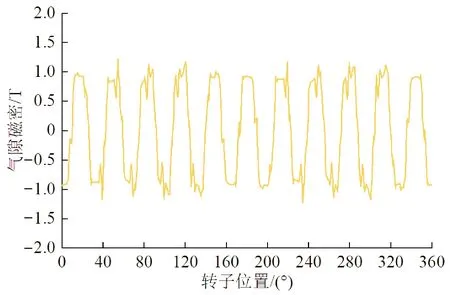

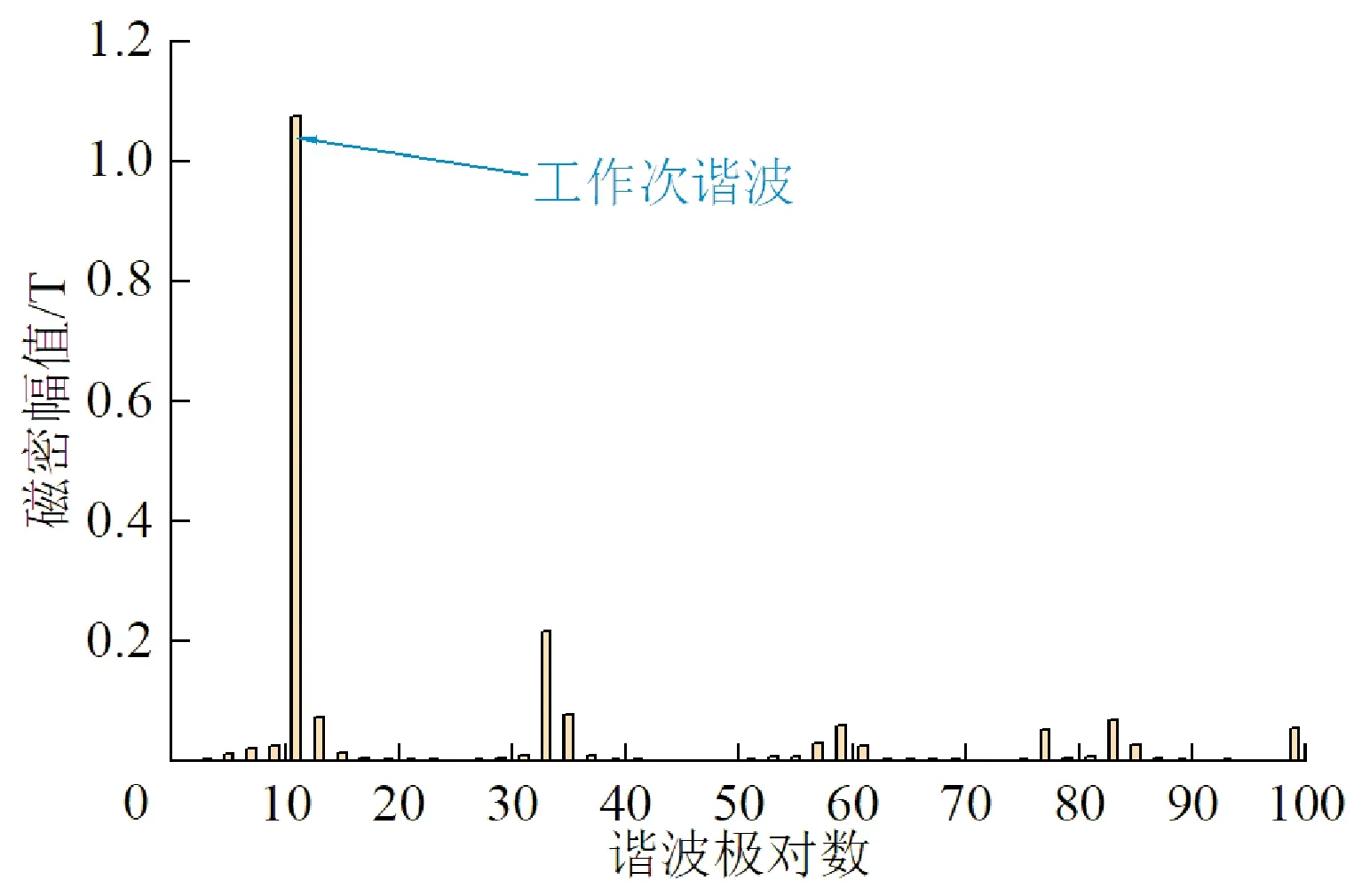

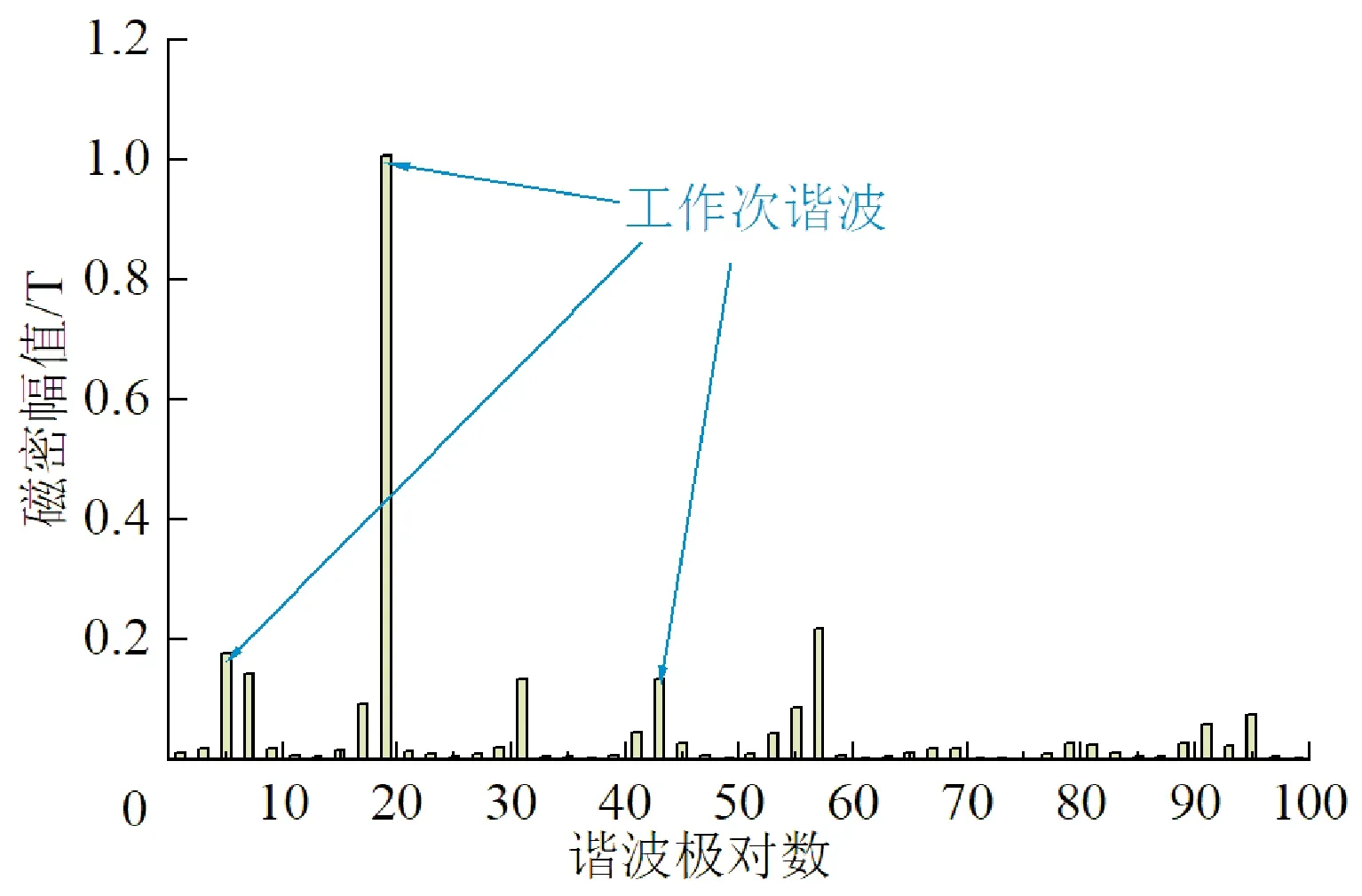

实心转子铁心式永磁电机的结构如图1所示,目前该种结构的应用和研究多为传统永磁电机。永磁游标电机与传统永磁电机所不同的是,其定子和转子产生磁场的转速和磁极对数并不相同,两者需要通过磁场调制单元的作用,实现相互耦合从而产生电磁转矩[15]。磁场调制过程如图2所示[16-17],在调制单元的作用下,永磁体产生的高阶磁动势可以形成低阶气隙磁通谐波,加上原有高阶磁通谐波,电机可以实现多个磁通谐波同时工作,产生多个转矩分量,最后相互叠加形成输出转矩。以12槽38极二分裂的分裂齿永磁游标电机为例,其空载气隙磁密谐波如图3所示,可以看到,除了永磁体产生的常规19对极磁场外,通过调制作用还产生了5、7、43等对极的谐波磁场,可知永磁游标电机具有丰富气隙磁通谐波。

图2 磁场调制过程示意图Fig.2 Field modulation process

图3 12槽38极分裂齿VPM空载气隙磁密谐波 Fig.3 No-load air-gap flux density harmonics of 12-slot 38-pole VPM

为进一步分析气隙磁密谐波的磁极对数和转速,需要对气隙磁密的数学模型进行推导。对于表贴式永磁结构,永磁体产生的磁动势为

(1)

λ(θs)=λ0+λ1cos(Nsθs)

(2)

式中:θs为定子机械角度;Pr为永磁体磁极对数;Fi为iPr次谐波磁密的幅值,其中i为整数;ωr为转子转速[18-19]。磁场调制单元对气隙磁密的影响可以用磁导函数来表示,当忽略高次谐波时,磁导函数可表示为

Bg(θs,t)=FPM(θs,t)λ(θs)

(3)

(4)

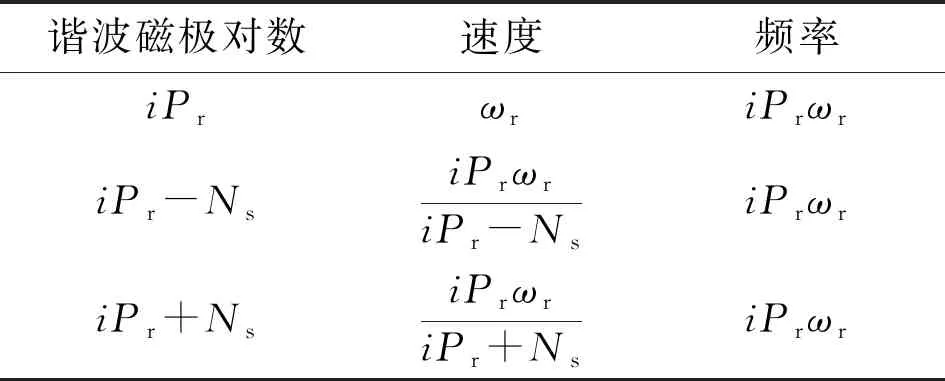

式中:λ0为气隙磁导函数常数项;λ1为气隙磁导函数基波幅值;Ns为定子调制单元数量[20-23]。根据磁路原理,空载气隙磁密分布可通过式(3)计算得到。将式(1)、(2)代入式(3),可得空载气隙磁密表达式(4)。由式(4)分析可知,当忽略磁导高次谐波时,空载气隙磁密谐波极对数有iPr、iPr-Ns、iPr+Ns,同时可以得出各次谐波的转速和频率等特性,如表1所示。可知永磁游标电机各阶谐波磁场的转速和方向并不相同,在电机旋转过程中这些谐波磁场将与转子发生相对运动,从而在转子上感应产生涡流。

表1 空载磁密谐波特性

1.2 涡流损耗产生机理分析

对于传统电机,运行过程中由于气隙磁导不均匀、定子绕电流非正弦以及定子绕组分布的空间谐波等,不可避免地存在一定的谐波磁场[21]。这些谐波磁场的转速通常与转子转速不同,会在转子上感应产生涡流,形成涡流损耗[22]。由上节分析可知,磁场调制效应使永磁游标电机具有更加丰富的谐波磁场,一方面这使VPM电机拥有更高的转矩密度,另一方面大量的谐波也会造成巨大的转子涡流损耗[24]。

根据欧姆定律,导电材料中的涡流损耗计算式[25]为

(5)

式中:L为电机轴向长度;S为导电材料轴向截面积;Jz为导电材料的轴向电流密度;σ为材料电导率。为进一步寻找涡流损耗的变化规律,将Jz进行估算表示。由电磁感应定律可知,感应电动势Ez、Jz有如下关系

(6)

(7)

式中:Φ(x,y)为计算回路所包含的磁通;Rz为回路电阻。将式(6)、(7)代入式(5),可得

(8)

可知涡流损耗与磁通变化率的平方成正比,与材料电阻的平方成反比。从磁场变化幅值来看,相同时间内磁通波动幅值越大,则磁通变化率越大,更容易产生大的涡流损耗;从磁场速度角度来看,磁场转速与转子转速相差越大,则磁通变化越快,越容易产生涡流损耗。对于采用实心钢转子铁心的永磁游标电机,由于永磁体和转子铁心的电阻较小,加上电机运行过程中会产生丰富的谐波磁场,永磁体和转子铁心中将感应产生较大的涡流损耗。

2 SPM与VPM涡流损耗对比

2.1 参数设计

本节设计并对比了使用实心钢转子铁心的SPM、VPM拓扑,并研究它们的涡流损耗。设计过程中,保持两种电机的电负荷、热负荷、槽满率、定子内径、输出转矩、材料等参数一致,然后通过智能优化算法对其他参数进行优化,使两种电机的转矩密度均达到最大。

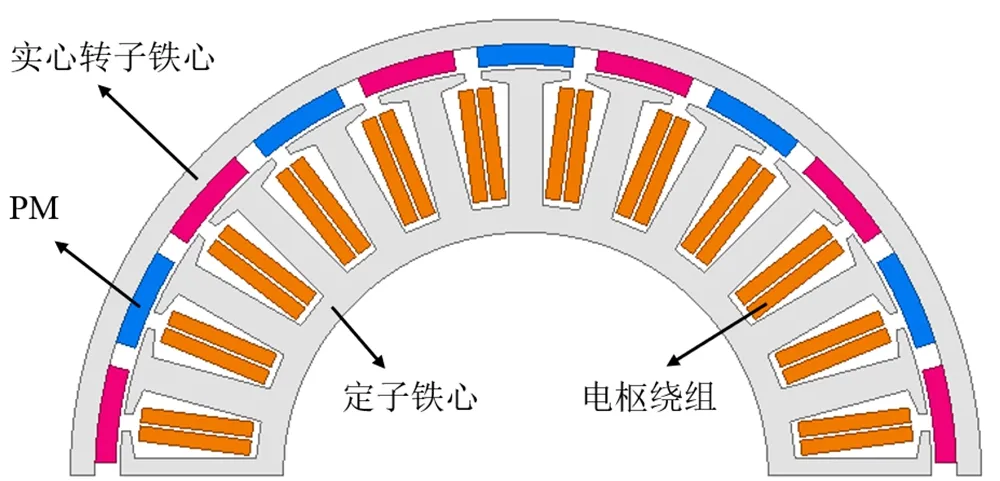

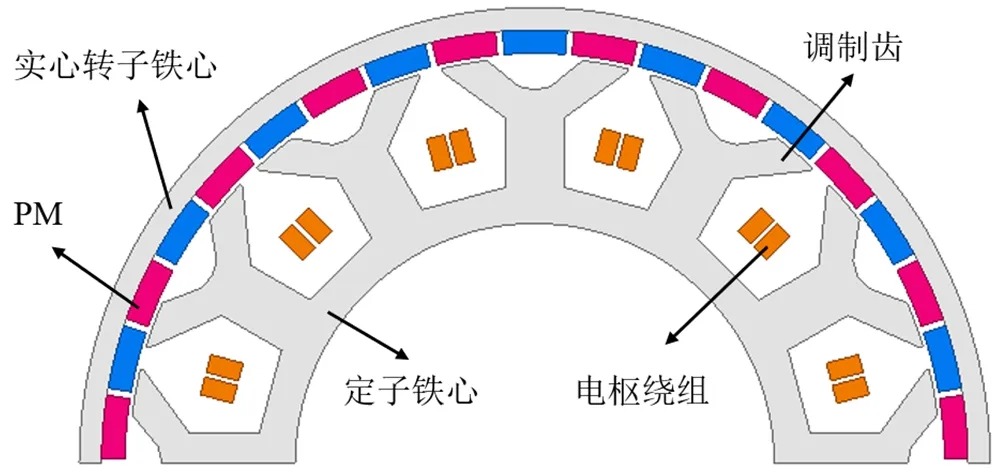

两种电机的关键参数如表2所示,电机模型如图4所示。其中两种电机的转子铁心都采用steel_1010实心钢材料。从表2中可以看到,VPM的铁心长度小于SPM,这表明游标电机具有更高的转矩密度,当两种电机定子内径相同且输出相同转矩时,VPM电机的轴向长度会更短。

表2 两种电机SPM、VPM的关键参数

(a)SPM

(b)VPM

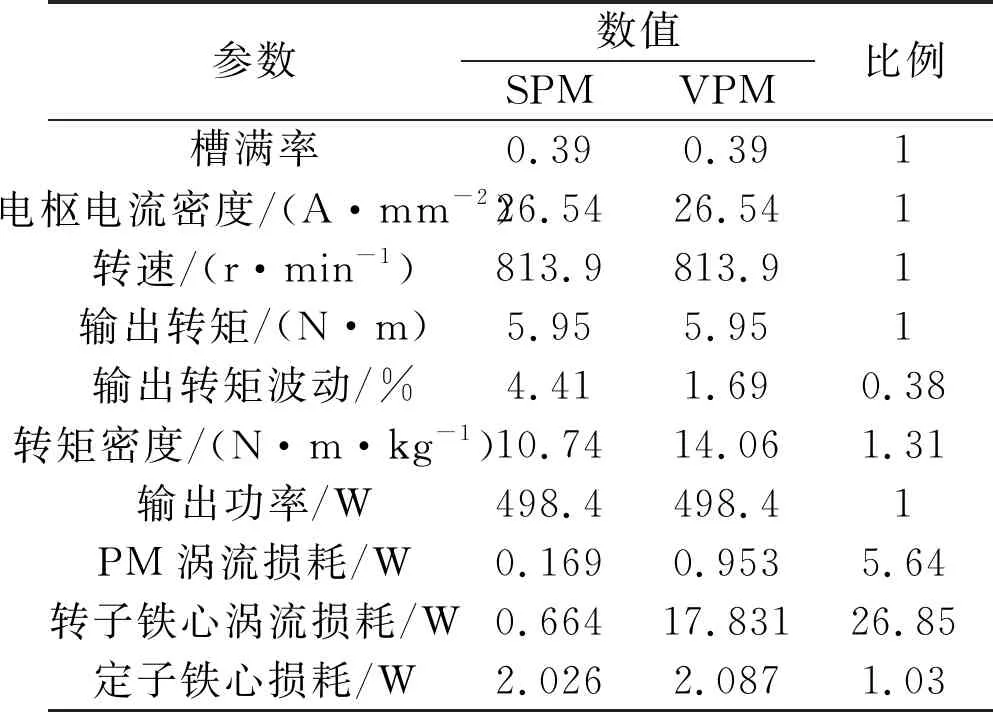

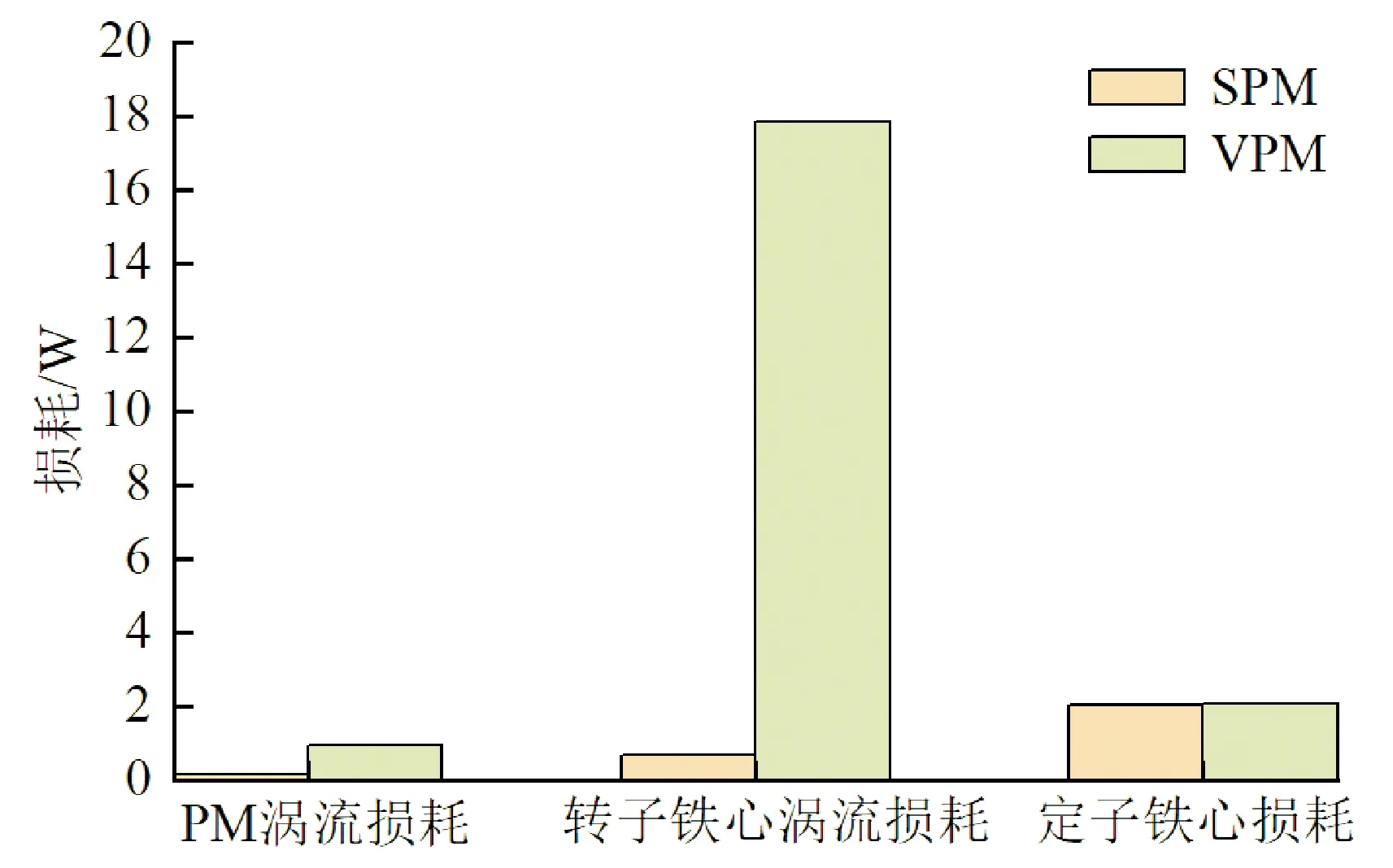

2.2 电磁性能对比

忽略电机的端部效应,并假设铁磁材料各向同性的前提下,利用二维有限元仿真软件可以计算得到电机的电磁性能。SPM、VPM的电磁性能仿真数据对比如表3所示,表中比例为VPM列的数值除以SPM列的数值,图5展示了两种电机的损耗对比。

表3 SPM与VPM的电磁性能对比表

由表3可以看到,两种电机在相同负载、相同转速情况下,定子铁心损耗几乎相同,而VPM的涡流损耗远大于SPM。其中VPM的永磁体涡流损耗是SPM的5.64倍,实心转子铁心涡流损耗是SPM的26.85倍。此外,表中列出了两种电机只考虑电磁部分质量的转矩密度对比,可以看到VPM的转矩密度是SPM的1.31倍,意味着VPM的质量更小。因此,对于采用实心转子铁心的两种电机来说,VPM电机虽然具有更高的转矩密度,但是实心钢转子铁心会带来更大的涡流损耗,这会导致VPM电机的效率下降、运行温度升高。

图5 相同转速及转矩下的损耗对比图Fig.5 Comparison of losses at the same speed and torque

2.3 负载磁场分析

实心转子铁心以及永磁体中的涡流损耗,主要是转子中不同步于转子转速的磁场谐波引起的,而永磁游标电机就是一种磁场谐波含量丰富的电机。图6展示了SPM、VPM在负载条件下的径向气隙磁密波形及其谐波,可知VPM是一种多个谐波磁场同时工作的电机,除了转子永磁体产生的常规19对极磁场外,通过定子齿的调制作用还产生了5对极、7对极、43对极等谐波磁场,相比SPM具有更多的谐波磁场含量。

(a)SPM负载气隙磁密

(b)VPM负载气隙磁密

(c)SPM负载气隙磁密谐波

(d)VPM负载气隙磁密谐波

此外,根据式(4)和表1可以计算出VPM电机主要工作谐波的转速及频率,如表4所示,表中ωr为转子的旋转速度。可知除了19对极的谐波磁场外,其他谐波的转速均与转子的转速不同,且极对数越低的谐波磁场转速越高,与转子的速度差也越大。这些谐波在旋转过程中,导致转子铁心、转子永磁体中的磁场发生交变,从而感应产生涡流。由式(8)可知,电机的涡流损耗与磁场变化速率的平方正相关,所以转速差越大的磁场谐波越容易感应产生大的涡流。因此,丰富的谐波磁场是VPM转子涡流损耗大于SPM的主要原因。

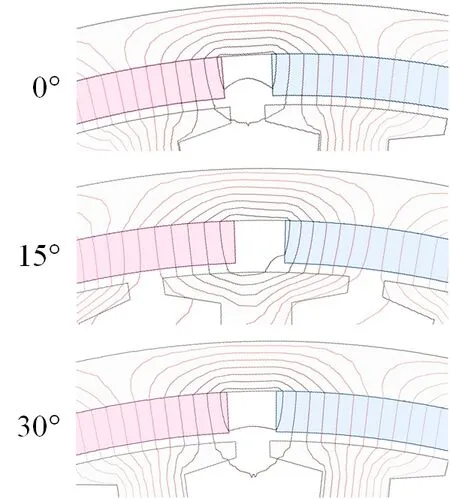

表4 VPM主要工作谐波

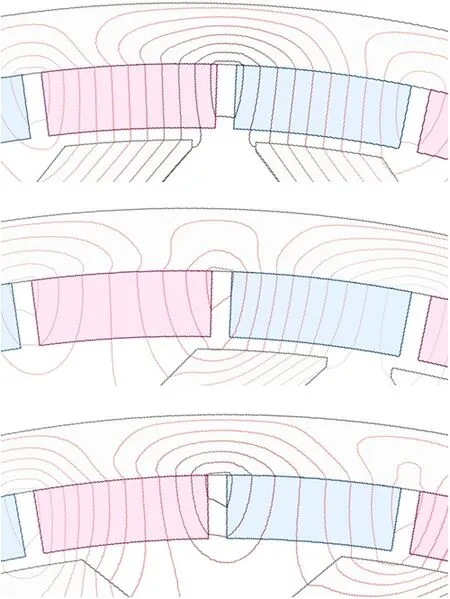

两种电机转子运动到不同位置时的磁力线分布图如图7所示,通过对比转子铁心中同一位置的磁力线变化可以看到,在转子转动过程中,SPM转子铁心上的磁通量和永磁体中的磁通量变化较小,而VPM转子铁心和转子永磁体中的磁通量变化很大,因此VPM电机的转子涡流损耗更大。

(a)SPM

(b)VPM

3 一种转子开槽的表贴式永磁游标电机

3.1 电机结构及性能对比

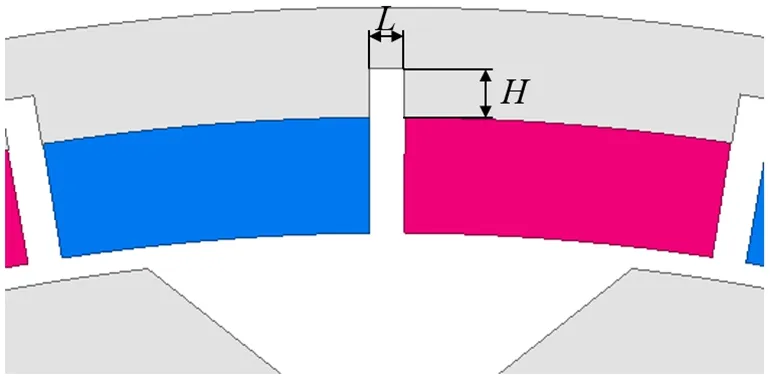

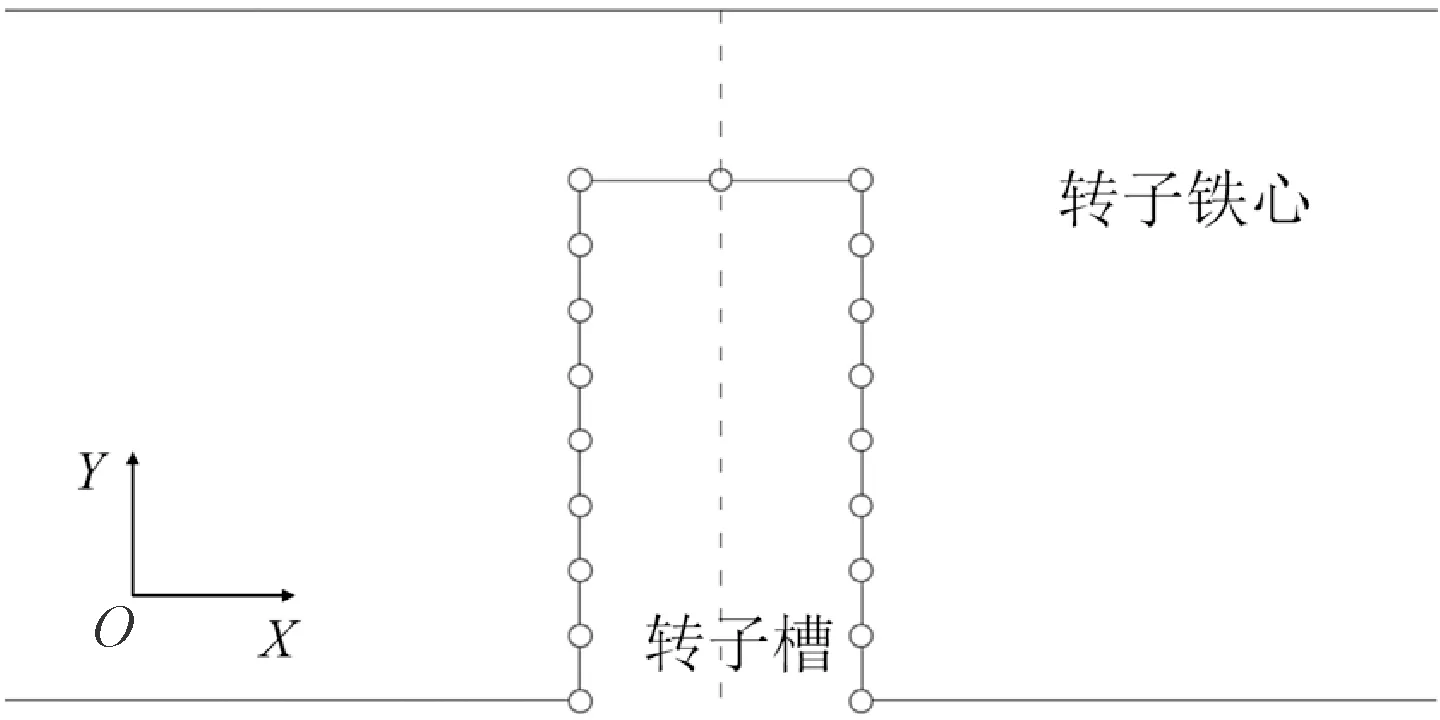

上节分析可得,采用实心转子铁心的VPM电机的涡流损耗远大于常规的SPM电机。本节提出一种转子开槽的VPM电机结构,通过在转子Q轴开槽,改变转子的磁路分布,能够在保证电机输出转矩基本不降低的情况下,大幅减小转子感应产生的涡流,减小涡流损耗,提高电机效率。转子开槽的VPM电机结构如图8所示,其中转子开槽参数H表示槽深,L表示槽宽。

(a)整体结构图

(b)转子槽示意图

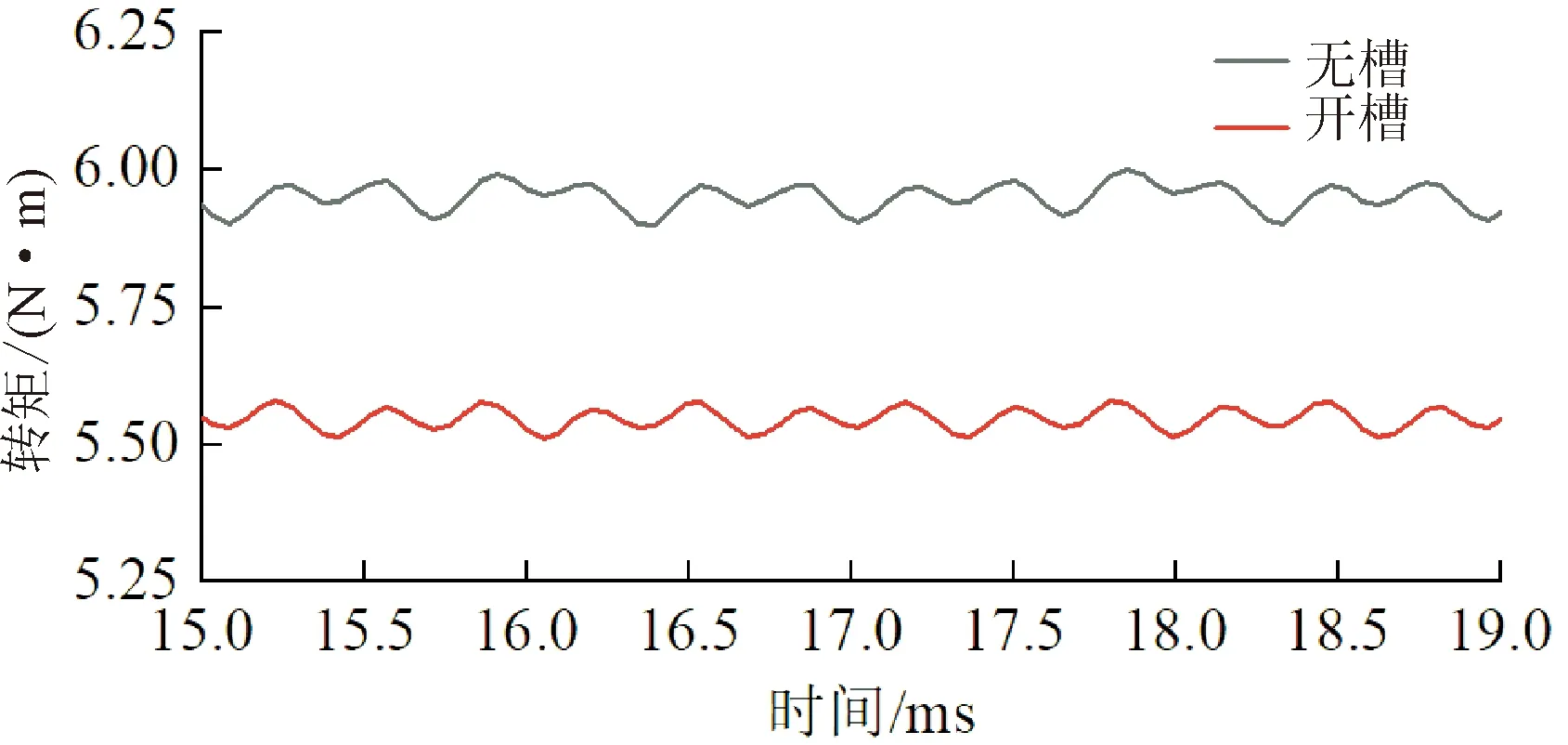

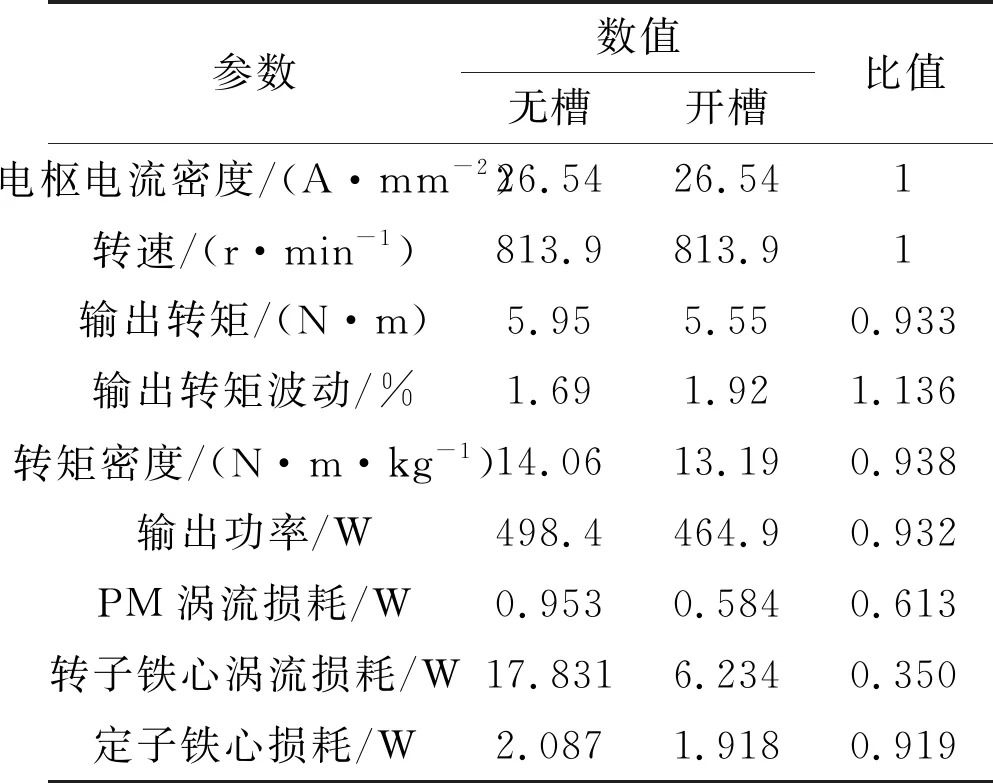

当转子开槽参数H=0.9 mm、L=0.6 mm时,在相同转速以及电负荷情况下,电机的转矩对比如图9所示,涡流损耗对比如图10所示,电磁性能对比如表5所示。

图9 相同转速及电负荷下的转矩对比图 Fig.9 Comparison of torque at the same speed and electrical load

图10 相同转速及电负荷下的损耗对比图 Fig.10 Comparison of losses at the same speed and electrical load

表5 转子开槽与不开槽的电磁性能对比表

表5中比例为开槽列的数值除以无槽列的数值。可以看到,开槽后的VPM转矩有所下降,下降了6.7%,转矩密度也下降了6.2%,但转矩密度仍然高于SPM。同时转子的各项损耗明显减小,其中永磁体涡流损耗减小了38.7%,转子铁心涡流损耗减小了65%。可知转子经过开槽后,转矩会有略微降低,但是转子的涡流损耗可得到大幅度的减小。因此,对于采用实心钢转子铁心的表贴式VPM电机,转子开槽是一种能够有效降低转子涡流损耗的结构。

3.2 场分布对比

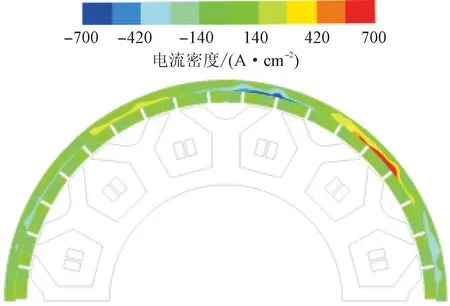

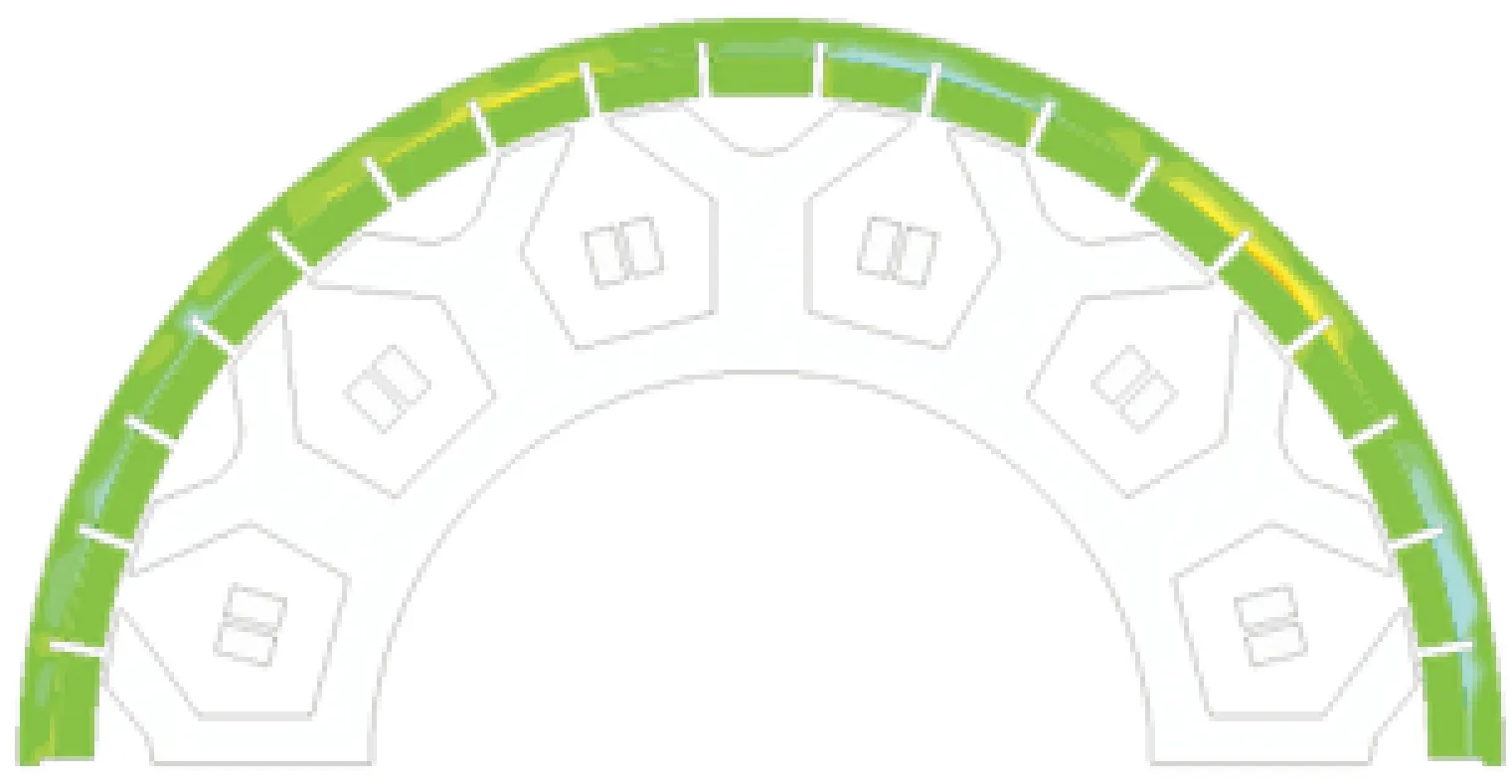

转子开槽与不开槽VPM的涡流密度分布如图11所示。由图11可以看出:涡流峰值集中出现在转子铁心上,且在转子铁心上呈现交替的10极分布,与定子磁场的磁极数相对同;开槽后转子铁心上的涡流幅值明显减小,高幅值区域变小,因此产生的涡流损耗得到有效降低。

(a)无槽

(b)开槽

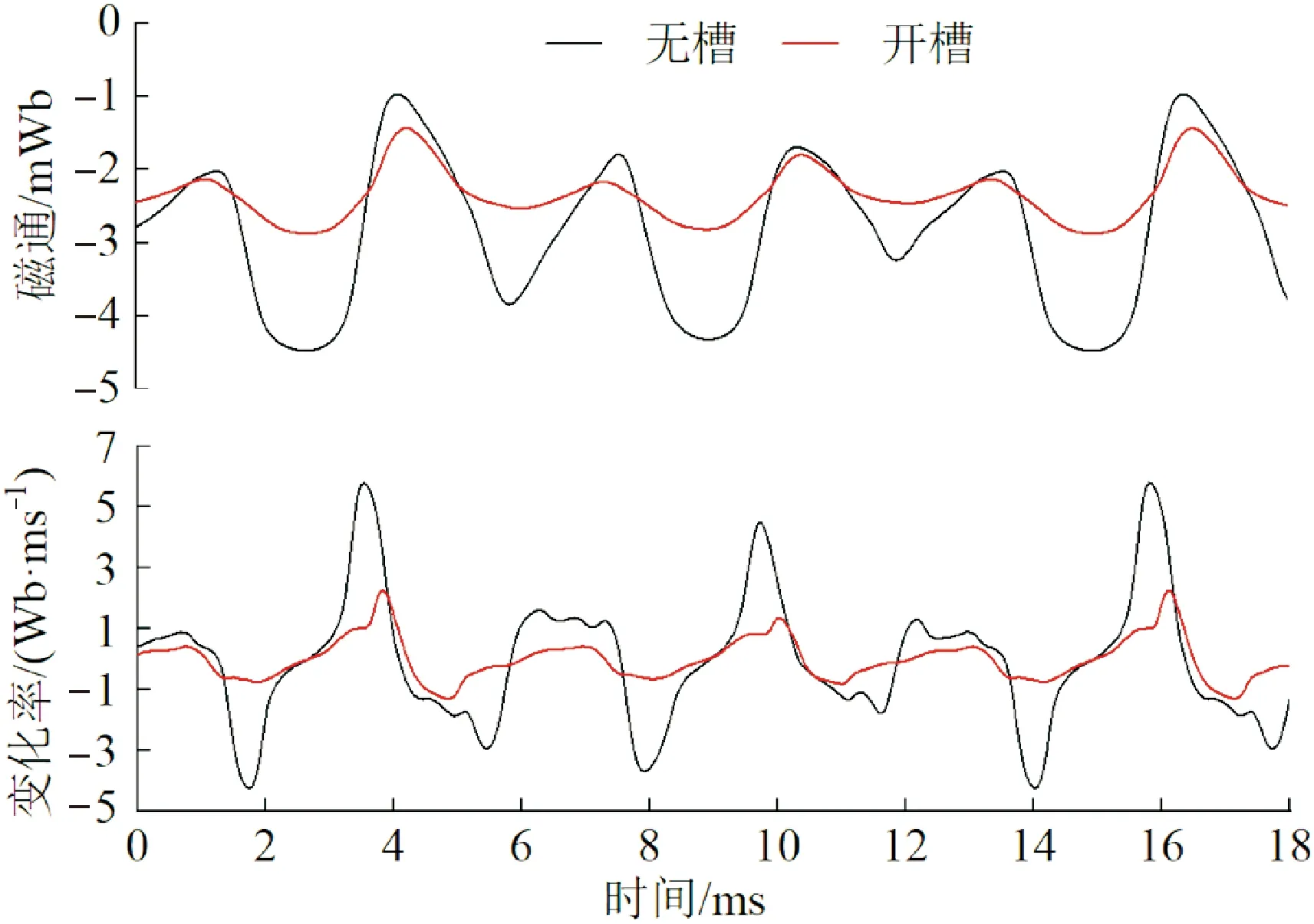

图12对比了转子轭部Q轴处的磁通和磁通变化率,可知转子开槽后,转子轭部Q轴处的磁通波动幅值明显减小,并且磁通变化率也明显下降。这主要是由于开槽后测量线位置的磁密更容易饱和,导致磁密的变化幅值减小,因此磁通变化会减小。该仿真结果与式(8)的理论分析一致,即涡流损耗正比于磁通变化率的平方,因此转子开槽后涡流损耗得以大幅减小。

图12 转子轭部Q轴处的磁通及磁通变化率对比Fig.12 Comparison of magnetic flux and its derivative

3.3 槽参数对电机性能的影响

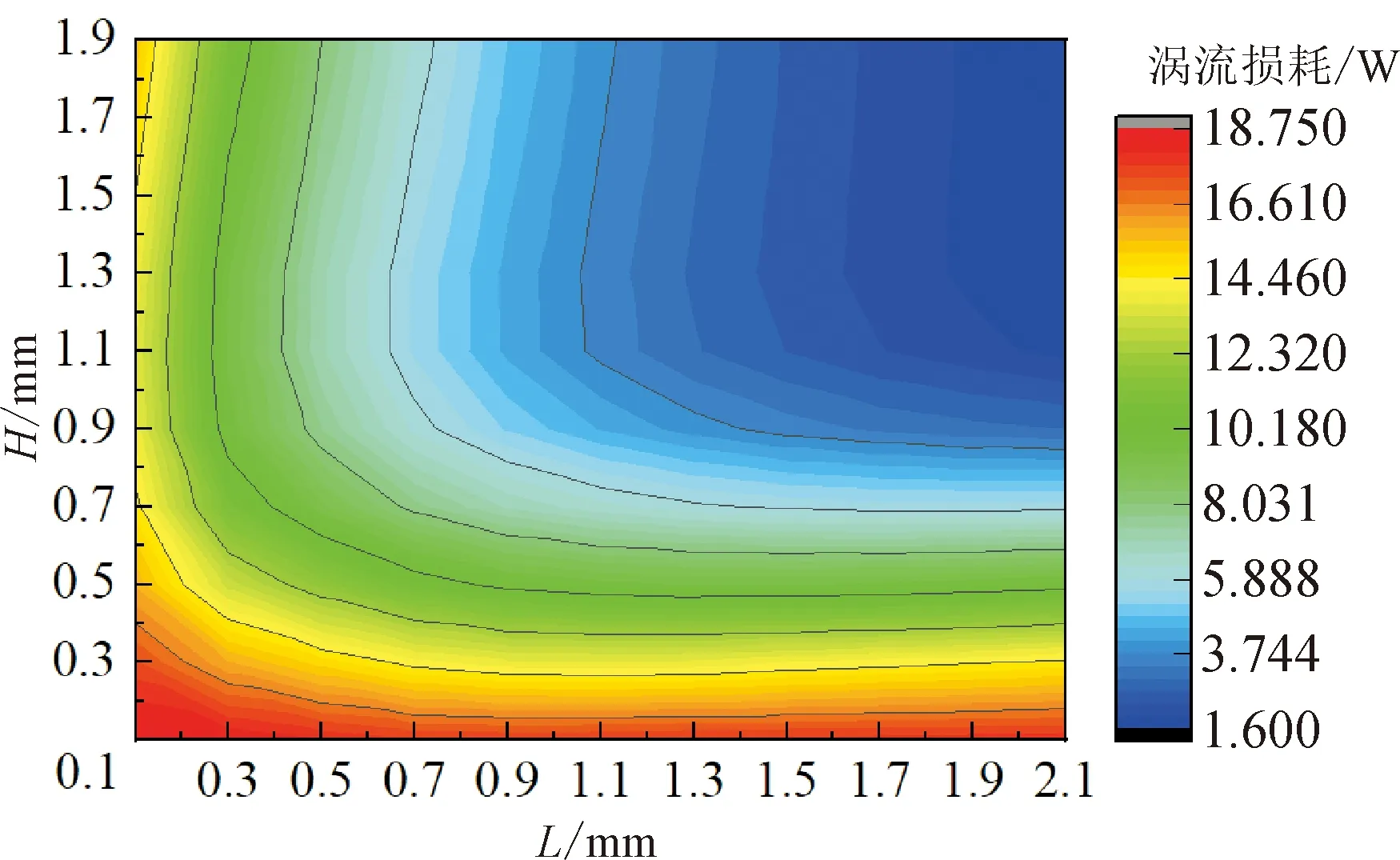

当开槽参数变化时,对电机涡流和转矩的影响也随之变化。图13、图14展示了开槽深度H、开槽宽度L变化时,转矩和涡流损耗的变化情况,其中涡流损耗包括转子铁心涡流损耗和永磁体涡流损耗,转子轭部的厚度为2 mm。可知随着H、L的增加,转矩和涡流损耗都呈现下降趋势,但是涡流的下降速度明显高于转矩下降速度,并且在开槽参数H较小或者L较小的时候,转矩的下降幅值较小。因此,合理的选取开槽参数可有效减小涡流损耗,同时维持输出转矩在较好的水平。

图13 开槽参数对转矩的影响Fig.13 Effect of slot parameters on torque

图14 开槽参数对涡流损耗的影响Fig.14 Effect of slot parameters on eddy-current losses

3.4 槽型优化

当转子开槽的槽型不同时,对电机转矩和涡流的影响也不同。槽型可以有多种变化,例如矩形槽、圆形槽、三角形槽、T形槽以及不规则槽型等,为得到最优的槽型,使用遗传算法对槽型进行自动寻优设计。寻优过程中,将转子槽型设置为由18条边组成的形状,如图15所示。为使电机结构对称,这18条边关于槽的轴线对称设置,且每条边的端点都可以在图示的X、Y方向自由移动。此外,为使各条边不出现重叠交叉,增加限制条件为同一条边的端点在Y方向的上下顺序不能变化。

图15 本文优化模型用转子槽结构Fig.15 Rotor groove structure for optimization model

图16 本文转子槽型优化结果Fig.16 The optimization results of rotor groove

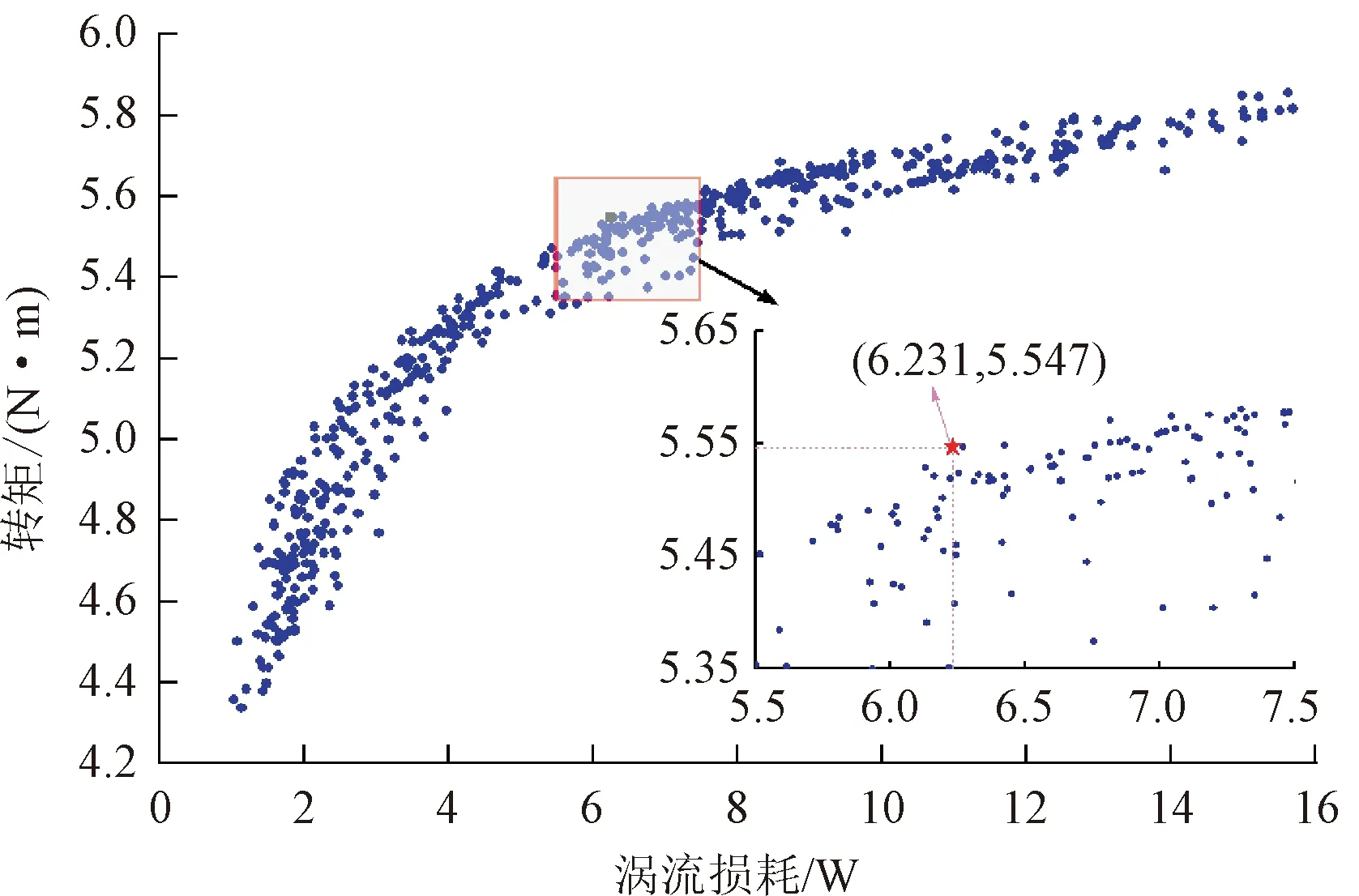

在设置优化目标时,使用前文的矩形槽模型作为参考。在矩形槽模型中,当输出转矩为5.55 N·m时,转子涡流损耗为6.818 W,因此将优化目标设计为:输出转矩大于5.55 N·m,且涡流损耗达到最小。优化结果如图16所示。可知当输出转矩增加时,转子涡流损耗呈现增大趋势,且每一个转矩值都有一个对应的最小涡流损耗值,与优化目标符合度最高的模型如图中红色点所示,其输出转矩为5.547 N·m,涡流损耗为6.231 W。而且该点对应的模型与矩形槽模型相比,输出转矩基本相同,转子涡流损耗下降了8.61%,可见其抑制涡流损耗的效果优于矩形槽模型,因此将该点对应的槽型作为最优槽型优化结果,其结构如图17所示。该槽型的结构相对复杂,且涡流损耗的抑制能力相较于矩形槽增加并不明显,因此实际使用中推荐结构简单的矩形槽模型。

3.5 三维有限元计算验证

图18 无槽VPM和开槽VPM三维验证模型 Fig.18 3D verification model: non-grooved VPM and grooved VPM

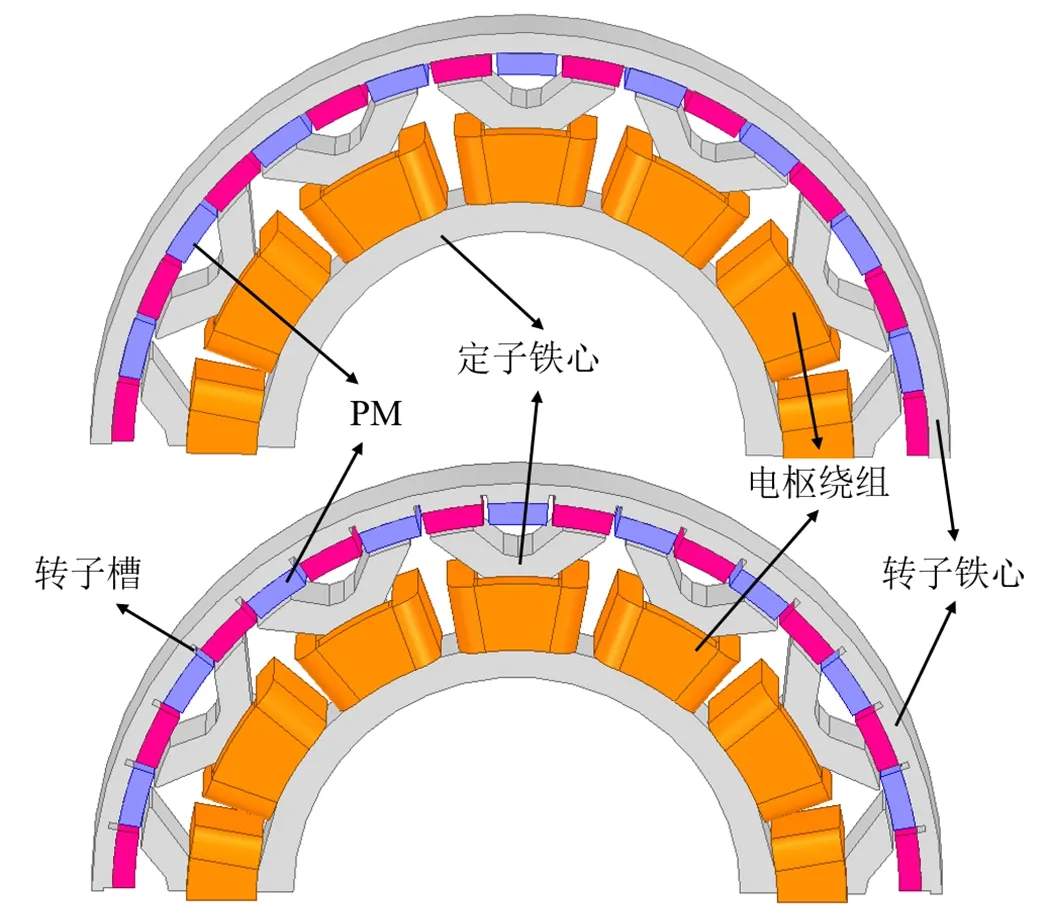

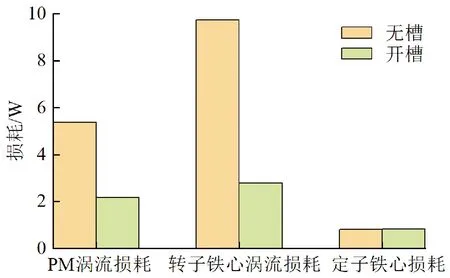

为进一步验证所提模型的有效性,建立三维模型并进行有限元分析。此处使用结构简单的矩形槽模型进行验证,转子无槽与开槽的三维模型如图18所示,两种电机的输出转矩如图19所示,损耗对比如图20所示。可知在三维有限元计算中,两种电机的输出转矩均低于二维有限元计算的结果,这主要是由于该电机轴向长度较短,三维模型中端部效应占比较大,因此转矩会出现下降。但是,相比于无槽结构,转子开槽的VPM电机转矩下降比例较小,仅下降了4.06%。由图20可知,转子开槽后永磁体和实心转子铁心的涡流损耗均明显减小,其中永磁体涡流损耗下降59.5%,转子铁心涡流损耗下降71.4%,永磁体与转子铁心总的涡流损耗下降67.2%,定子铁心损耗基本不变。此结果与二维有限元分析结论一致,即通过在转子特定位置开槽,可在转矩基本不变的情况下,使转子涡流损耗大幅减小。因此,对于采用实心钢转子铁心的表贴式永磁游标电机,转子开槽拓扑是一种能够有效降低转子涡流损耗的结构。

图20 两种电机损耗对比Fig.20 Losses comparison of 3D model

4 结 论

本文从永磁游标电机磁场特性和涡流损耗机理的角度出发,研究了采用实心钢转子铁心的VPM电机转子涡流损耗,并提出一种能够有效减小其涡流损耗的结构,为VPM电机的工业应用提供参考。可得如下主要结论。

(1) 通过对比采用实心钢转子铁心的传统SPM电机和VPM电机,得出VPM电机转子涡流损耗更大,本文中VPM电机的转子铁心涡流损耗是SPM电机的26.85倍。

(2) 针对采用实心钢转子铁心的VPM电机,提出一种转子开槽的VPM电机结构,该结构可以在保证电机输出转矩基本不变的情况下,大幅减小转子涡流损耗。同时,分析了该结构减小涡流损耗的机理,并研究了不同开槽参数和槽型对涡流损耗和转矩的影响。

(3) 通过三维有限元计算,验证了所提转子开槽VPM电机结构能够减小转子涡流损耗的有效性,本文中电机的输出转矩在减小不到5%的情况下,转子涡流损耗下降达到67.2%。