直驱泵控三腔液压缸挖掘机动臂节能研究

2023-10-28张树忠张雪峰刘晓红

张树忠, 张雪峰, 刘 意, 刘晓红

(1.福建理工大学 福建省智能加工技术及装备重点实验室, 福建 福州 350108;2.北京建筑机械化研究院有限公司, 北京 100000;3.先进驱动节能技术教育部工程研究中心, 四川 成都 610031)

引言

目前,液压挖掘机作为广泛应用的工程机械,在工作时仍会消耗大量能源,并向环境中排放大量有害物[1-2]。

为了满足节能减排需求,国内外学者开展一系列关于液压挖掘机节能研究,权龙[3]、林添良等[4]通过对液压挖掘机的工作特性进行分析,传统阀控系统节流损失大、发热损失大导致系统效率低,且存在关键部件损耗[5];泵控缸系统与阀控缸系统相比具有能量效率高、结构紧凑和成本低的优势[6],对伺服电机泵控缸技术的挖掘机系统性能进行研究,表明这是一种有效的液压挖掘机降低能耗的措施[7];文献[8]对单电机双泵的泵控差动缸系统开展研究,结果表明该系统不仅能实现流量匹配,还可实现马达工况下电能回收。此外,不少学者对液压缸的结构进行改进[9-10],解决安装空间限制、磨损等问题。同时将其与泵控系统相结合可取得更好的节能效果,文献[11]将闭式泵控三腔液压缸液气储存系统应用于挖掘机动臂,研究结果表明该系统可进一步节能27.2%。

本研究针对液压挖掘机动臂采用油电混合动力系统,具备液压能和电能储存单元特点,在直驱泵控系统的基础上,将特殊结构的三腔液压缸相结合,外接蓄能器回收动臂下降的重力势能,提高运行稳定性的同时并可达到延长使用寿命的目的。同时增设逆变器、超级电容等对马达工况反馈的电能进行回收,通过建立数学模型进行仿真研究。

1 工作原理

如图1为直驱泵控三腔液压缸节能系统原理图,该系统主要由三腔液压缸、液压泵/马达、伺服电机、超级电容、逆变器、蓄能器等元件组成。三腔液压缸的A、B腔与两泵分别相连,而C腔则与蓄能器连接以实现液压能回收。此外,逆变器与超级电容对马达工况反馈的电能进行回收存储。

图1 直驱泵控三腔液压缸系统Fig.1 Direct-driven pump-controlled three-chamber hydraulic cylinder system

该系统的四象限工况可分为对外做功和能量回收两类:

(1) 对外做功:外力F方向与液压缸速度v的方向相反,见图 2 中的I和III象限。此时A腔为高压腔,泵/马达工作在泵工况,伺服电机处于电动工况。

(2) 能量回收:外力F与液压缸速度v的方向相同,见图2中的II和IV象限。此时B腔为高压腔,泵/马达工作在马达工况,伺服电机处于发电工况。

图2 系统四象限工况图Fig.2 Four-quadrant working diagram of system

2 系统建模

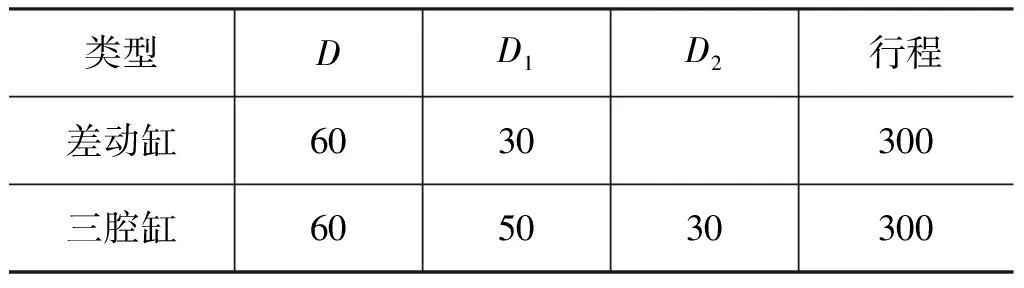

以实验室的1吨级挖掘机为研究对象,其动臂液压缸(差动缸)的内径与活塞杆直径分别为60 mm, 30 mm,在此基础上设计出三腔缸的基本尺寸参数。动臂差动缸和三腔缸的参数如表1所示。

表1 动臂液压缸尺寸参数Tab.1 Dimensions of boom hydraulic cylinder mm

在直驱泵控差动缸动臂系统的基础上,通过推导液压挖掘机动臂举升-下降动态工作过程中的数学方程,进行新系统的节能理论分析并在MATLAB/Simulink中进行数学建模、仿真分析。

1) 三腔液压缸

三腔液压缸的力平衡方程为:

(1)

式中,pa,pb,pc—— 三腔液压缸A,B,C腔压力

Aa,Ab,Ac—— A,B,C腔的有效作用面积

m—— 负载的质量

v—— 液压缸速度

FL—— 液压缸负载力

B—— 阻尼系数

Ff—— 液压缸摩擦力

动臂举升工况时,三腔液压缸A,B,C腔液压油的流量连续性方程分别为:

(2)

(3)

(4)

式中,Va,Vb,Vc—— 三腔液压缸A,B,C腔容积

qa,qb,qc—— 进入A,B,C腔的流量

x—— 三腔液压缸活塞杆位移

Ce—— 液压缸外泄漏系数

βe—— 油液体积弹性模量

2) 液压泵/马达

本研究选用德国Bosch Rexroth品牌旗下A2FE系列的内啮合齿轮泵[12],在不同工况下的实际流量与转矩:

(5)

(6)

式中,ε—— 排量百分比,取值为1

Vr—— 额定排量

n—— 转速

Cs—— 层流损失系数

Δp—— 系统压差

v—— 流体运动黏度

ρ—— 流体密度

Cf—— 库仑摩擦系数

Cv—— 黏性摩擦系数

Tc—— 恒定扭矩损失

3) 液压蓄能器

选择体积小、质量轻的气囊式蓄能器作为液压储能元件。蓄能器中的气体状态方程如式(7)所示,在绝热过程中气体多变指数n=1.4[13]:

(7)

由式(4)和式(7)推导得出三腔液压缸C腔的压力表达式:

(8)

式中,p0—— 蓄能器在初始状态的压力

p1—— 蓄能器在任意状态时的压力

V1—— 蓄能器在任意状态下的气体体积

ΔV—— C腔流入蓄能器中液压油的体积

4) 伺服电机

选用电机型号为德国ELAU品牌旗下子系列PMC2/11/08,推导d-q同步旋转框架下伺服电机的动力学模型[14]。伺服电机定子d-q轴在转子参考系中的电压方程ud,uq为:

ud=Rid+pλd-ωeλq

(9)

uq=Riq+pλd+ωeλd

(10)

式中,λd,λq—— d-q轴定子磁链,其中λd=Ldid+λaf,λq=Lqiq

Ld,Lq—— d-q轴电感

λaf—— 由于转子磁铁而形成的定子磁链

我跑回堂屋,把大女儿放进摇篮。刚转过身,就见大梁抱着他妈,湿淋淋地走了过来,两人身上的水直往下淌。大梁怀里,老人一脸水汽,面色惨白,像刚出水的鲢子鱼。我问大梁,还有救吗?大梁表情木木的,泪水无声,刷刷往下掉。

id,iq—— d-q轴定子电流

R—— 定子电阻

p—— 极对数

ωe—— 电角速度

伺服电机的机械方程为:

(11)

式中,Te—— 电扭矩

Tm—— 机械扭矩

Jm—— 转动惯量

ωm—— 机械角速度

B—— 摩擦系数

5) 机械结构

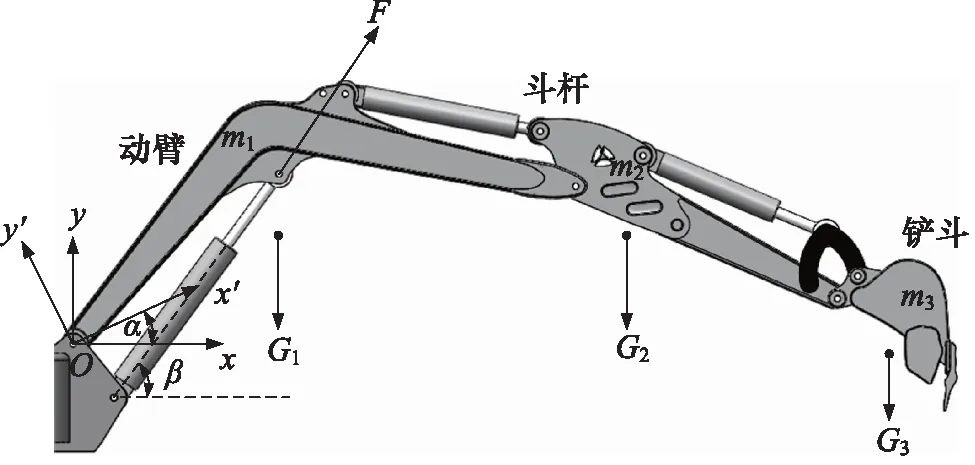

为简化分析,对挖掘机工作装置假设为刚体,并仅考虑动臂工作过程,将工作装置斗杆与铲斗所受的力集中于动臂[15]。图3为挖掘机工作装置受力坐标系。

图3 挖掘机工作装置受力示意图Fig.3 Schematic diagram of force acting on excavator working device

动臂工作时,工作装置绕点O转动的动力学方程为:

G1xG1-G2xG2-G3xG3

(12)

式中,J1,J2,J3—— 动臂、斗杆、铲斗在绝对坐标系内相对O点的转动惯量

α—— 动臂坐标系与绝对坐标系的夹角

β—— 动臂液压缸与x轴方向的夹角

F—— 动臂液压缸的输出力

G1,G2,G3—— 动臂、斗杆、铲斗的重力

xG1,xG2,xG3—— 动臂、斗杆、铲斗重心G1,G2,G3的在x轴方向的坐标

6) 能耗特性分析

采用直驱泵控差动缸系统驱动,举升-下降过程系统能耗为:

E=EpA+EpB+Epipe

(13)

式中,EpA,EpB—— 液压泵A,B在泵工况时消耗的能量

Epipe—— 管路的能量损失

当采用直驱泵控三腔液压缸系统驱动,举升-下降过程系统的能耗为:

(14)

Eacc—— 蓄能器储存能量

Em—— 液压泵在马达工况回收的能量

取伺服电机效率为90%,则马达工况可产生的伺服电机的功率为:

Pm=0.90(PmA+PmB),PmA<0,PmB<0

(15)

式中,PmA,PmB—— 液压泵A,B在马达工况的功率

则马达工况可产生的电能:

(16)

动臂举升-下降一个周期内,系统节能效率为:

(17)

根据上述数学原理在MATLAB/Simulink中建立仿真数学模型如图4所示。

图4 MATLAB/Simulink仿真模型Fig.4 MATLAB/Simulink simulation model

3 仿真研究

3.1 系统参数

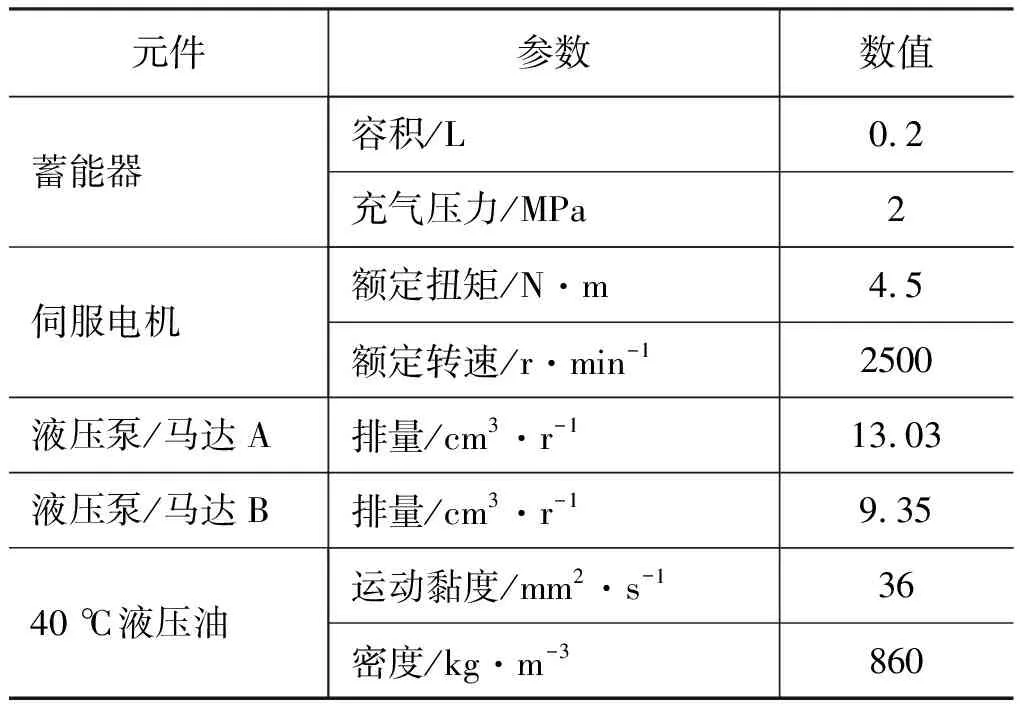

以某型号1 t微型液压挖掘机动臂为研究对象进行分析,选定系统参数为表2所示。

表2 直驱泵控三腔液压缸系统主要参数Tab.2 Key parameters of three-chamber cylinder system

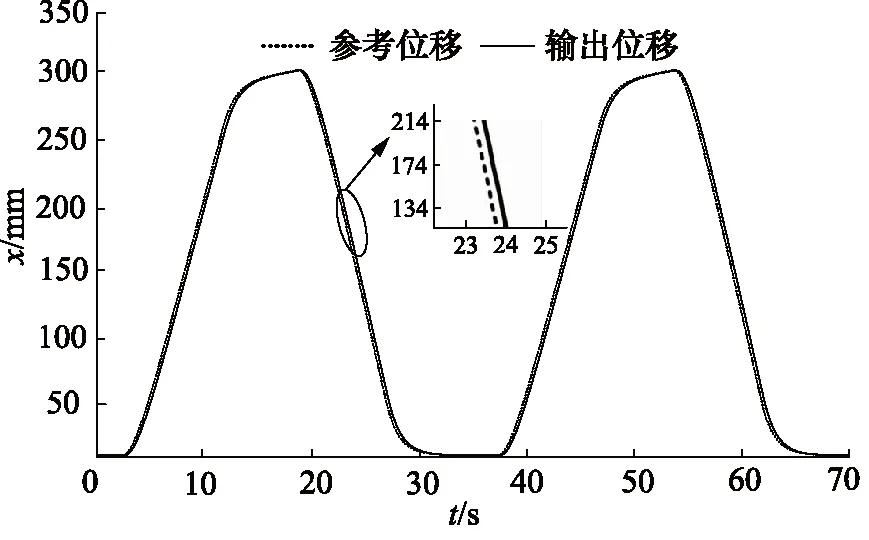

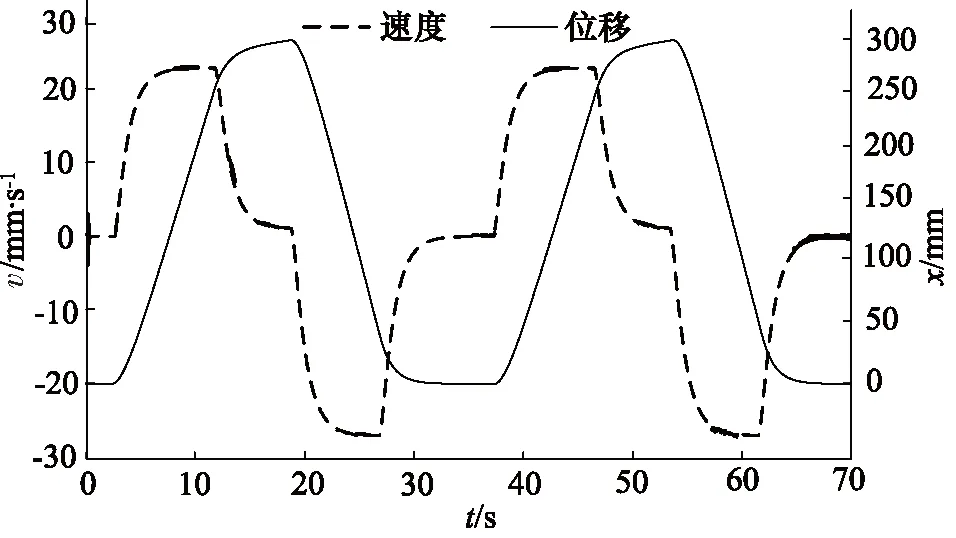

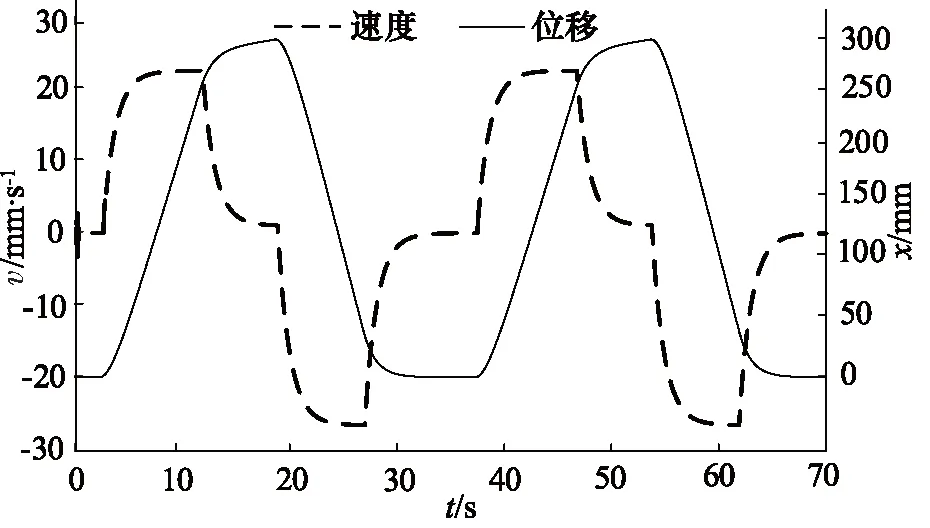

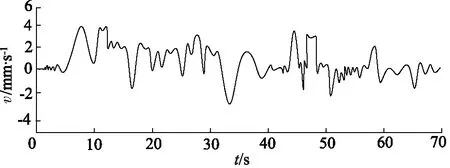

3.2 运行特性对比

在空载工况下,采用PID控制器对系统位移进行反馈控制,如图5所示为直驱泵控三腔液压缸系统参考位移-输出位移对比图,其最大位移误差为4.8 mm,可满足实际需求。在此基础下对该系统与直驱泵控差动缸系统驱动同一挖掘机工作装置进行对比研究。图6、图7分别为两系统位移-速度特性曲线。图8为两系统速度相对误差对比,相对于直驱泵控差动缸系统,直驱泵控三腔液压缸系统运行速度最大误差减小了23%,均方根误差降低21%。直驱泵控三腔液压缸系统由于蓄能器的引入,为系统增加了阻尼,使得举升下降运行过程速度振荡变小,因此系统运行更加稳定。

图5 直驱泵控三腔液压缸系统参考位移-输出位移对比曲线Fig.5 Position tracking of direct-driven pump-controlled three-chamber cylinder system

图6 直驱泵控差动缸系统位移-速度特性曲线Fig.6 Output position and velocity of differential cylinder system

图7 直驱泵控三腔液压缸系统位移-速度特性曲线Fig.7 Output position and velocity of three-chamber cylinder system

图8 两系统相对速度误差对比Fig.8 Comparison of relative velocity errors of two systems

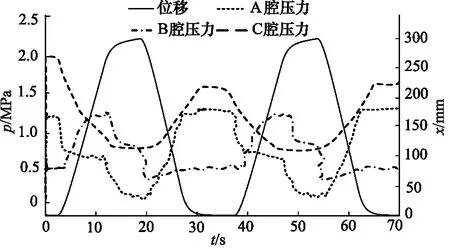

如图9为直驱泵控三腔液压缸节能系统各腔压力仿真曲线,设置动臂蓄能器的初始工作压力为2 MPa。进而对其举升下降过程中各腔压力进行分析。

图9 直驱泵控三腔液压缸压力特性曲线Fig.9 Pressure curves of three-chamber cylinder

动臂上升阶段,蓄能器中高压油进入三腔缸C腔,蓄能器中的油液体积减小、压力下降,释放能量;此时 A腔压力逐渐上升以使动臂上升。动臂下降阶段, C腔油液进入蓄能器,蓄能器油液体积增加、压力上升,动臂下降结束时其压力升至1.5 MPa左右,完成能量回收储存。在下降阶段,动臂重力基本由三腔缸C腔提供的液压力平衡,因此A腔压力处于较低水平。B腔压力在动臂下降时有短暂上升,匀速下降阶段由于C腔压力升高,B腔压力随之升高,以驱动动臂下降。

3.3 蓄能器不同压力时能耗分析

蓄能器的初始工作压力大小会对系统运行特性、能耗特性等产生较大影响。如果蓄能器的初始压力过高,在举升动臂过程中能降低泵A的峰值功率和输出能量,但在动臂下降时则需要增大泵B的功率以驱动液压缸下降,反而可能导致系统能耗增加。反之,当蓄能器初始压力过低时,则会增加在举升动臂过程中泵A的输出能量和峰值功率。经过3.2节中对系统压力特性曲线分析,可知在两次举升下降工况下,蓄能器工作压力最后保持在约1.5 MPa附近。此时,C腔提供的液压力与空载工况下动臂自重基本相当。根据液压蓄能器数据手册,选取0.2 L液压蓄能器,设定其初始压力为1, 1.5, 2 MPa三种状态下,对动臂的举升下降过程进行仿真研究。

根据式(18)、式(19)可计算得出蓄能器功率和能量为:

Pacc=pcAcv

(18)

(19)

式中,pc—— 蓄能器油口的压力

qc—— 蓄能器进口流量

v—— 液压缸运行速度

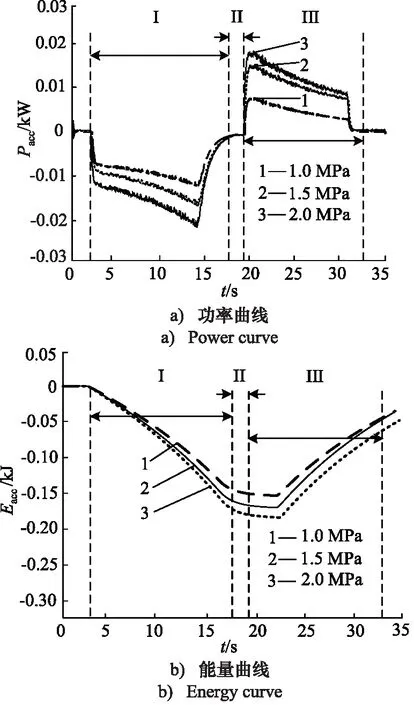

如图10为蓄能器不同初始压力下,一个周期内的功率-能量曲线,第Ⅰ阶段为动臂上升阶段、第Ⅱ阶段为静止,第Ⅲ阶段为动臂下降。

图10 蓄能器功率-能量曲线Fig.10 Power and Energy curve of accumulator

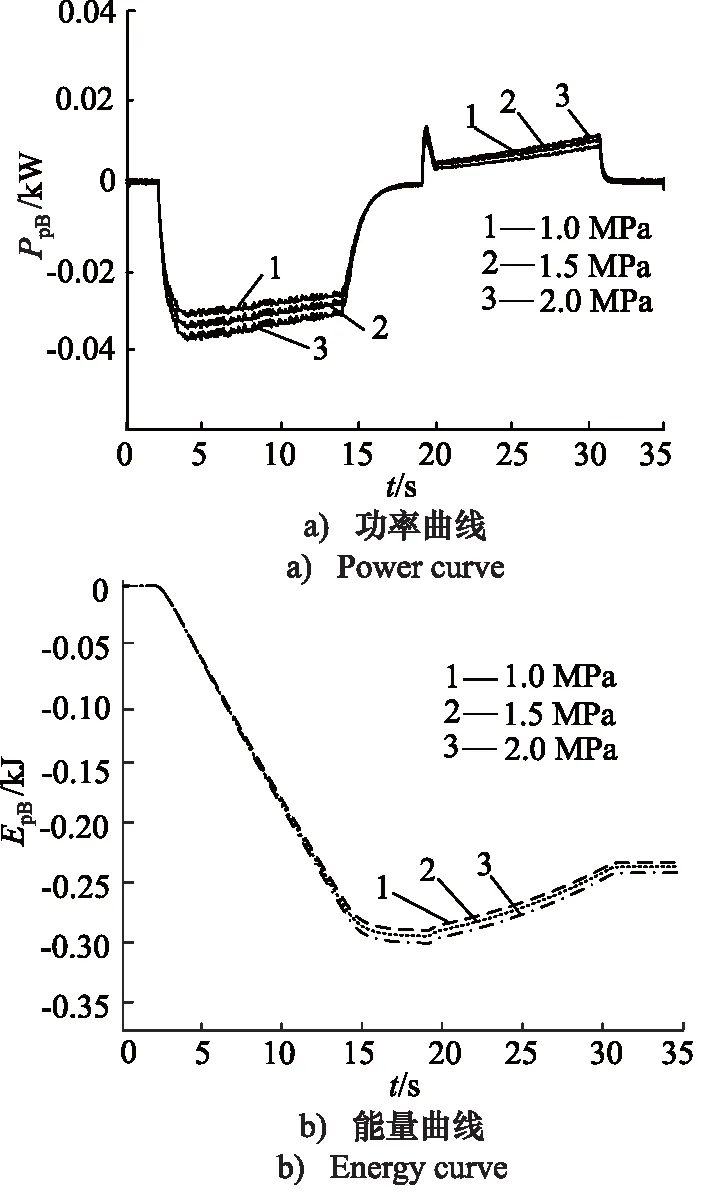

如图11、图12为蓄能器不同初始压力下,动臂举升-下降一个运动周期内泵/马达A,B的输出功率能量仿真曲线,根据式(20)、式(21)计算可得:

图11 液压泵A功率-能量曲线Fig.11 Power and Energy curve of pump A

图12 液压泵B功率-能量曲线Fig.12 Power and Energy curve of pump B

Pp=ppqp

(20)

(21)

式中,pp—— 泵口压力

qp—— 泵口流量

由表3得出,蓄能器初始工作压力为1 MPa时,即系统处于欠平衡状态下,在动臂举升-下降一个周期内总能耗为0.953 kJ。蓄能器初始工作压力为2 MPa时,即系统处于过平衡状态下,在动臂举升-下降一个周期总能耗为0.950 kJ。当蓄能器初始工作压力1.5 MPa 时,动臂举升-下降一个工作周期内液压泵总能耗最低为0.937 kJ,达到液气平衡,后续能耗分析过程将泵控三腔液压缸蓄能器压强设置为最佳1.5 MPa条件下进行对比。

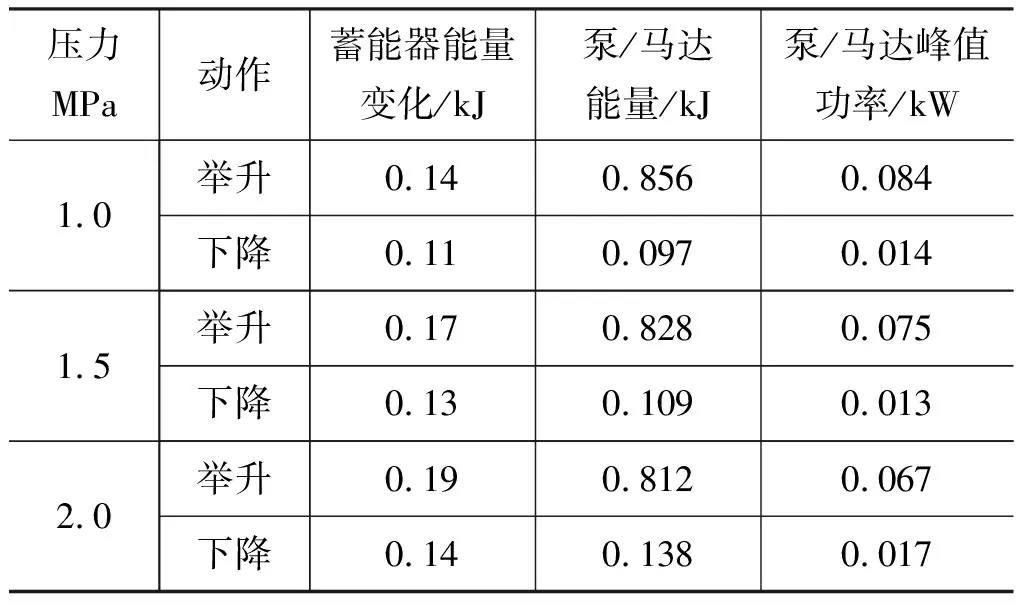

表3 蓄能器不同压力时能耗特性仿真结果对比Tab.3 Energy consumption behavior with differing initial pressures

3.4 系统能耗对比分析

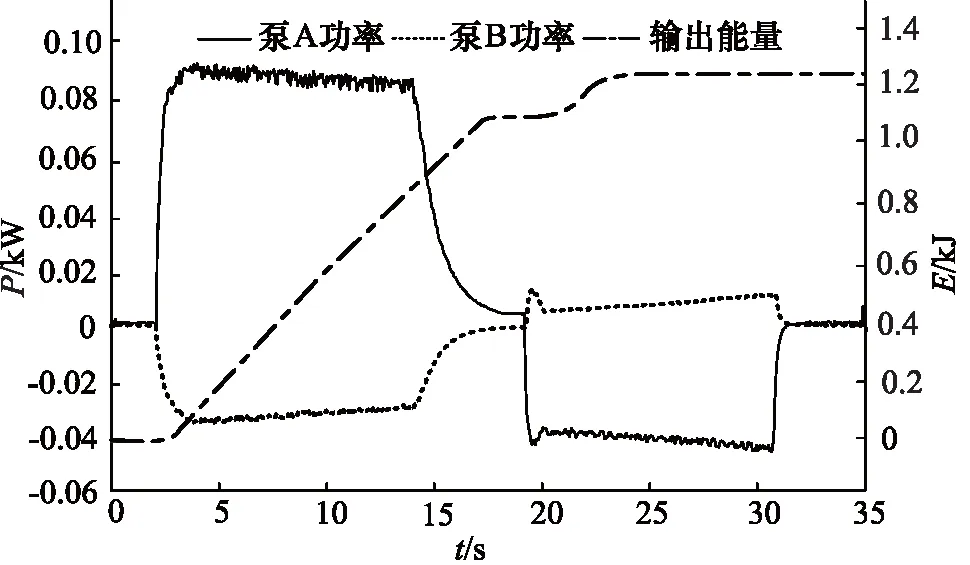

如图13为直驱泵控差动缸系统的功率-能量仿真特性曲线。在动臂上升阶段,泵/马达A处于泵工况,该阶段功率峰值维持在为0.089 kW,共输出能量1.127 kJ;在动臂下降阶段,泵/马达B处于泵工况,该阶段功率峰值维持在0.008 kW,输出能量0.088 kJ。空载工况动臂举升-下降一个周期液压泵共输出能量1.215 kJ。

图13 直驱泵控差动缸系统功率-能量特性曲线Fig.13 Power and energy curve of differential cylinder system

如图14为直驱泵控三腔缸系统的功率-能量仿真特性曲线。在动臂上升阶段,泵/马达A处于泵工况,同时蓄能器释放能量共同驱动动臂举升,液压泵/马达A的输出功率也逐渐上升,该阶段泵/马达A输出功率峰值为0.058 kW,输出能量0.828 kJ,此阶段泵/马达B运行于马达工况,该阶段功率峰值达0.024 kW,但伺服电机运行于发电工况时间较短,一定程度上降低系统能量回收效率;在动臂下降阶段,由于蓄能器回收势能,且A,B腔均维持较低压力,在下降初始阶段,泵/马达B需要输出能量驱动动臂下降,该阶段输出功率峰值为0.013 kW,输出能量0.109 kJ,当液压缸力与速度方向相同时,泵/马达A处于马达工况,该阶段功率峰值达0.017 kW,产生可回收电能0.081 kJ,同时蓄能器中液压能回收0.13 kJ,共可回收能量0.211 kJ。

图14 直驱泵控三腔液压缸系统功率-能量特性曲线Fig.14 Power and energy curve of three-chamber cylinder system

4 结论

基于直驱泵控差动缸系统,提出直驱泵控三腔液压缸节能系统。该系统采用三腔液压缸和蓄能器构成液气储能,同步增设电能回收系统,回收马达工况反馈的能量。在同一动臂升降工况下,所提出系统与直驱泵控差动缸系统相比:

(1) 与C腔相连的蓄能器有一定的阻尼作用,系统运行速度最大误差减小了23%,均方根误差降低21%,提高了系统运行平稳性;

(2) 液压泵输出能量减少24.13%,液压泵输出功率峰值降低36.64%,节能40.24%,有效解决了挖掘机在动臂升降过程中大量能量浪费的问题。