大跨预应力连续梁桥悬臂施工控制研究

2023-10-27吴湛

吴湛

(佛山市公路桥梁工程监测站有限公司, 广东 佛山 528041)

大跨径预应力连续梁桥一般采用挂篮悬臂施工,施工中受施工荷载、张拉预应力、混凝土收缩徐变、挂篮变形、温差及基础沉降等因素影响易产生较大变形[1-2],并随着节段的增加产生较大的施工累积变形,造成桥梁合龙时出现较大高差,最终导致不能合龙或成桥线形不平顺[3]。因此,对预应力连续梁桥施工进行实时监控十分有必要。本文以某大跨预应力连续梁桥为对象,通过MIDAS /Civil建立桥梁有限元模型,结合实测数据,分析桥梁在不同施工阶段的变形和应力变化。

1 有限元模型构建

1.1 工程背景

广佛肇(广州—佛山—肇庆)高速公路佛山段上一座三跨预应力混凝土连续梁桥,跨径布置为65 m+115 m+65 m(见图1),主跨位于缓和曲线上,半径为865 m。上下行分幅设置,箱梁顶面设置横坡,箱底与桥面平行。上部结构采用C60预应力混凝土悬浇变截面连续箱梁,主梁采用大悬臂单箱单室直腹板箱形断面,箱梁宽16.25 m,箱室宽8.25 m,悬臂长4.05 m;根部梁高7.0 m,跨中和边跨现浇段梁高2.8 m,箱梁梁高按二次抛物线变化。

图1 桥型布置(单位:cm)

1.2 模型构建

该桥采用挂篮悬臂施工,悬臂箱梁节段沿墩顶对称布置,每个墩共14个悬浇段。施工顺序为采用支架施工箱梁0#节段→悬臂浇筑1#~14#节段,同时采用支架现浇边跨直线段→边跨合龙→体系转换→中跨合龙。节段划分见图2。

图2 箱梁节段划分

根据该桥结构形式和施工方式,采用MIDAS/Civil建立全桥模型。模型采用梁单元建立并考虑施工过程,边跨合龙前墩梁固结、合龙后转连续,不考虑其他特殊荷载。模型共有125个节点、88个单元,图3为模型离散图。

图3 桥梁有限元模型离散图

2 施工监控挠度分析

2.1 主梁实测挠度

线形监控是桥梁施工监控的重点[4],也是评价桥梁施工质量是否合格、外形是否美观的重要指标。每个节段的标高监测数据可为后续节段的立模标高计算提供数据支撑,从而使最终成桥线形满足要求。考虑到施工阶段的累积位移及成桥后混凝土长期收缩徐变和运营活载的影响,在立模标高中设置预拱度,抵消这一部分变形,从而使桥梁达到理想线形。

连续梁桥悬臂施工主要有4种工况,分别为挂篮前移、钢筋绑扎、混凝土浇筑、预应力张拉[5],每种工况都会对梁段变形产生影响。一个梁段施工完成时,其实际标高和理论标高可能存在一定差异,这个差异就是施工监控中的控制偏差。控制偏差越小,施工水平越高,桥梁线形越精确。将该桥每个梁段施工完成后的实际标高和有限元模型计算理论标高进行比较,得到图4所示梁段施工控制偏差。

图4 各梁段施工完成时的控制偏差

由图4可知:各梁段施工完成时当前梁段的控制偏差变化不规律,如11#梁段施工完成时控制偏差为负,而12#梁段施工完成时控制偏差为正,这是由每个节段施工差异、梁段质量、调模精度、桥面临时荷载等因素所致[6]。一个梁段施工完成后前一梁段标高发生变化,因为整个悬臂的质量变大。但前面梁段的标高控制偏差与后面梁段完成时的标高控制偏差的变化趋势相同,如10#梁段施工完成时9#梁段的控制偏差为-17 mm,比9#梁段施工完成时9#梁段控制偏差-10 mm有所增大,此前控制偏差均为负值;而12#梁段施工完成时11#梁段的控制偏差为零,比11#梁段施工完成时11#梁段控制偏差-2 mm有所减小,此后梁段的控制偏差均为正值。总的来说,为使控制偏差尽可能小,必须控制那些能使梁段产生变形的因素,一是准确调整模板标高并重视温度的影响,二是控制桥上临时荷载和其他不平衡荷载。

2.2 最大悬臂工况下主梁挠度

最大悬臂工况为桥梁施工最不利工况,也是桥梁施工监控中最重要的节点,此时梁段支点处承受最大负弯矩,梁端变形最大。最大悬臂工况下该桥混凝土浇筑、张拉时梁段的理论累积变形见图5、图6,梁段的浇筑、张拉变形见表1。

表1 最大悬臂时梁段的浇筑、张拉变形

图5 最大悬臂浇筑时梁段的累积位移(单位:mm)

图6 最大悬臂张拉时梁段的累积位移(单位:mm)

由图5、图6可知:悬臂端在自质量荷载作用下产生的变形呈现先缓慢上升后下降的趋势,在根部较小,随着悬臂变长逐渐增大,在13#块附近产生最大累积变形,在14#块后略微减小。结构中激活预应力后,梁体产生向上的位移,张拉预应力产生的当前位移与恒载产生的累积位移变化趋势较相似[7],且预应力张拉位移只能抵消一部分恒载位移,还有一部分恒载产生的位移通过合龙束预应力来消除。悬臂施工刚开始时,梁段几乎没有变形;悬臂较大时,张拉预应力后悬臂产生向下的累积位移,预应力张拉产生的向上位移不足以抵消自质量产生的所有向下位移。从表1也可以看出:梁段浇筑时变形向下,梁段张拉时变形向上,但向下的位移大于向上的位移。施工过程中可通过合理调整预应力钢束布置位置和控制张拉力来抵消恒载产生的累积变形[7]。但预应力在张拉时和后期运营阶段都有损失,预应力损失会使桥梁发生下挠,影响桥梁线形,预应力的张拉和贮备对桥梁施工阶段和运营阶段的整体线形影响巨大。

2.3 温度对主梁挠度的影响

温度是影响桥梁结构变形和应力变化的重要指标[8],温度监测是桥梁施工监控的重要内容。在距45#墩中心线10 m的截面上布置温度传感器(见图7),每3 h读取一次数据,连续观测24 h,每次读取温度数据的同时对悬臂梁端前3个节段的标高进行测量,观测其挠度变化。顶板、腹板、底板的温度监测结果见表2、表3,梁段挠度变化见表4、图8。

表2 顶板和底板的温度监测结果

表3 腹板的温度监测结果

表4 梁端的挠度变化

1~12为温度测点图7 温度传感器布置

图8 温度-挠度-时间变化曲线

从图8可以看出:顶板受外界环境影响较大,温度变化较明显;箱梁腹板和底板没有长期受阳光照射,其温度变化不明显。温度升高,梁段下挠[9],15:00时左右挠度最大,箱梁温度也接近一天中最高温度;之后随着时间的推移挠度慢慢变小,箱梁温度也慢慢降低。桥梁悬臂越大,梁段挠度变化受温度的影响越大,14#梁段的挠度比13#、12#梁段大。因此,如果在下午进行模板调整,必须考虑温度对梁段变形的影响,对标高进行修正。

3 施工监控应力分析

应力是桥梁施工监控中的主要监测指标之一,它能直接反映结构的施工质量与存在的安全隐患,如果桥梁在施工过程中发生失稳、倾覆等情况,关键截面的应力会发生急剧变化。在顶板顶层钢筋下缘、底板底层钢筋上缘埋设应力传感器监测各工况的应力变化,传感器方向与纵向钢筋顺直(见图9)。

图9 应力传感器的埋设位置

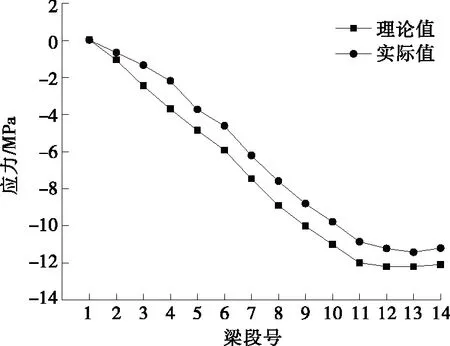

对该桥施工过程中的应力变化采用应力增量的分析方式,分析梁段浇筑前后、张拉前后箱梁上下缘应力变化,并与有限元模型计算的理论应力增量进行对比,分析是否符合设计及规范要求。该桥左幅45#墩应力监测结果见图10~13。

图10 各节段浇筑后箱梁上缘应力增量

图11 各节段浇筑后箱梁下缘应力增量

图12 各节段张拉后箱梁上缘应力增量

图13 各节段张拉后箱梁下缘应力增量

从图10~13可以看出:各节段应力增量实测值和理论值较接近,且变化趋势大致相同;大部分节段实测应力小于理论值,且各节段上下缘均未出现拉应力,表明预应力有一定储备,结构受力安全。张拉后箱梁上缘累积应力增量在11#节段后增长速率减缓,箱梁下缘累积应力理论值与实测值一直比较接近,但最大悬臂时下缘应力增量实测值小于理论值,这是由于最大悬臂时为增加结构刚度,确保结构处于安全状态,预应力储备增大。

4 结论

(1) 一个梁段施工完成后会影响前一个梁段标高控制偏差,但各梁段的变化趋势大致相同,大跨径桥梁悬臂施工时预应力张拉位移只能抵消一部分恒载位移。

(2) 悬臂越大,梁段挠度受温度的影响越大,悬臂梁段温度在15:00时左右达到峰值,此时挠度最大。

(3) 张拉后箱梁上缘累积应力增量在11#节段以后增长速率减缓,箱梁下缘累积应力理论值与实测值一直比较接近,最大悬臂时预应力储备增大,确保结构处于安全状态。