排气系统消声器微穿孔结构声学性能研究

2023-10-27陆楠刘湃孙帅

陆楠, 刘湃, 孙帅

(泛亚汽车技术中心有限公司, 上海 201208)

1 研究背景

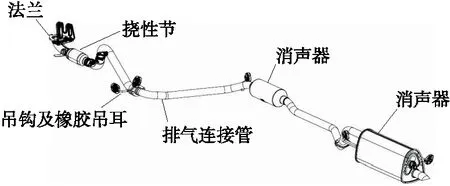

汽车排气系统位于车辆底部,连接发动机出气端与大气,主要作用是排放发动机产生的废气、净化废气、降低噪声。如图1所示,汽车排气系统主要零件包括法兰、排气连接管、挠性节、消声器、吊钩、橡胶吊耳、尾管等[1],其中消声器是排气系统重要组成部分之一,其主要作用是通过逐渐衰减排气压力的脉动使排气能量耗散,从而降低排气噪声[2]。

图1 某车型排气系统结构示意图

排气消声器按消声特性主要包含抗性消声器和阻性消声器两种基本消声功能元件。抗性消声器主要通过声波的反射来降低噪声声功率,如通过内部管路、腔体隔板等组成膨胀腔、共振腔等消声结构;阻性消声器主要通过将高频声能量转化为吸音材料的热能来降低声功率,如填充吸音材料玻璃纤维、设置高频管结构等。实际消声元件往往是兼顾多频段声学降噪需求的阻抗复合式消声器[3]。

近年来,排放法规日趋严格。对高频噪声具有良好消声效果的玻璃纤维,由于其制备过程中容易产生粉尘,且所涂敷的物质会随着车辆的使用挥发到汽车尾气中,虽然两者都不是持续性污染物,但均会增大排放和环保控制难度[4],如何减少甚至避免使用玻璃纤维成为排气系统开发设计中需要考虑的问题。

1975年,著名声学专家、科学院院士马大猷教授在《中国科学》发表《微穿孔板吸声结构的理论和设计》[5]。之后,微穿孔板结构得到迅速发展,在各个领域尤其是建筑行业得到广泛研究与应用。过去受限于制造能力和成本问题,微穿孔结构在汽车排气系统消声器中几乎没有应用。近年来,由于汽车排放标准日趋严苛,包括汽车尾气颗粒物排放要求的收严和整车噪声要求的收严,给微穿孔结构在排气消声器上的应用提供了一定条件[6]。本文着重研究汽车排气系统微穿孔结构的声学性能,推进微穿孔结构取代消声器中的玻璃纤维。

2 微穿孔消声模型的建立

微穿孔消声结构是利用微穿孔板吸声结构制成的一种新型消声元件,具有高声阻、低声质量的特点。如图2所示,微穿孔消声结构是指主要由下述参数构成的结构:1) 挡板厚度t小于1.0 mm(传统调音结构挡板厚度通常为1.0 mm、1.2 mm或1.5 mm);2) 薄板上穿直径d小于1.0 mm的微孔(传统调音结构穿孔直径通常大于3 mm);3) 穿孔率P为1%~5%(传统调音结构穿孔率通常大于10%);4) 后部留有一定厚度D的空气层,空气层内不需要填充吸声材料[7-8]。微穿孔结构常用单层或双层微穿孔板的形式,其性能介于多孔吸声材料和共振吸声结构之间,吸声频率宽度优于常规穿孔板共振吸声结构。

图2 微穿孔消声结构示意图

参考文献[9-10],微穿孔板的声阻抗率Z为:

(1)

假设各孔间互不影响,则单个微管的相对声阻抗率除以P,以空气特性阻抗ρc为单位,微穿孔板的相对声阻抗Za为:

(2)

式中:c为声速;r为相对声阻,按式(3)计算;m为相对声质量,按式(4)计算。

(3)

(4)

正入射时的吸声系数αN为:

(5)

式中:D为板后空气层厚度。

吸声系数在共振频率时达到最大值:

(6)

研究表明,表征微穿孔板吸声特性的吸声系数和频带宽度主要由微穿孔板结构的声质量m和声阻r决定,而这两个因素又与穿孔挡板厚度t、微穿孔直径d、穿孔率P及空气层厚度D有关。因此,本文以穿孔挡板厚度、微穿孔直径、穿孔率和空气层厚度为设计因子,研究微穿孔板的吸声特性[11-13]。

3 微穿孔消声模型结构参数对消声器传递损失的影响

图3为某车型排气系统消声器的结构布置,其前消声器为一种消声容积为8 L、第二腔含有玻璃纤维的传统三管迷路卷筒式消声器,图4为前消声器的内部结构。本文的研究对象和优化目标为取消前消声器第二腔的玻璃纤维,通过调整消声器内部挡板及调音管结构参数优化微穿孔结构,使其具备与原始填充玻璃纤维结构近似的声学性能,进而实现微穿孔结构取代玻璃纤维。

图3 某车型排气系统消声器的结构布置

图4 某车型排气系统前消声器的内部结构

表1为原始方案(含玻璃纤维)及以挡板厚度t、微穿孔直径d、穿孔率P和空气层厚度D为因子设计的变化参数方案的结构图,为研究单一因子对消声器传递损失的影响,每次只改变一个因子而其他因子保持不变。

表1 微穿孔消声模型结构参数对消声器传递损失影响的研究方案

3.1 穿孔率P对消声器传递损失的影响

通过传递损失试验测试微穿孔挡板穿孔直径d为0.8 mm时,穿孔率P从5%变化到1%时该车前消声器传递损失的变化,图5为不同穿孔率P下消声器传递损失曲线。由图5可知:随着穿孔率由5%降低至1%,该车前消声器400 Hz以下消声能力无明显变化,而400 Hz以上的传递损失均有所增大。

图5 穿孔率P对消声器传递损失的影响

玻璃纤维方案下消声器排气背压为10.12 kPa。表2为气流量239 g/s、温度700 ℃时不同穿孔率P下微穿孔消声器的排气背压测试结果。随着穿孔率的减小,气流通过消声器内部结构时的顺畅性降低,排气背压升高;穿孔率为1%时,带微穿孔结构消声器的排气背压接近玻璃纤维方案,差值在0.5 kPa以内,故选取穿孔率P为1%。

表2 穿孔率对消声器排气背压的影响

3.2 穿孔挡板厚度t对消声器传递损失的影响

理论上,穿孔挡板厚度t并不直接影响消声器传递损失。挡板厚度越小,从制造工艺角度来说,微穿孔冲孔成型越容易,可制造的穿孔直径越小。然而挡板厚度小到一定程度时,会对消声器结构模态、辐射噪声、热冲击耐久性及结构耐久性等产生不利影响。

通过FEA软件HyperWorks模拟微穿孔挡板穿孔率P为1%、穿孔直径d为0.8 mm的结构,分析挡板厚度t由1.0 mm逐渐降低至0.4 mm时该车前消声器局部模态频率及振型,结果见图6。由图6可知:挡板厚度由1.0 mm降低至0.8 mm时,该车前消声器一阶模态频率由717.8 Hz降低为700.7 Hz,均发生在消声器壳体表面;挡板厚度继续降低至0.6 mm、0.4 mm时,一阶模态表现为内部挡板前后振动,频率分别为655.1 Hz、490.3 Hz。汽车行业的相关标准要求一阶模态频率大于600 Hz,0.4 mm挡板不满足该要求。因此,消声器挡板厚度t取为0.6 mm。

图6 挡板厚度t对消声器壳体模态的影响

3.3 穿孔直径d对消声器传递损失的影响

通过传递损失试验测试穿孔直径d从1.0 mm变化到0.5 mm时该车前消声器传递损失的变化,图7为不同穿孔直径d对应的消声器传递损失。

图7 穿孔直径d对消声器传递损失的影响

由图7可知:随着穿孔直径由0.9 mm逐渐降低至0.5 mm,该车前消声器600 Hz以下消声能力无明显变化,600 Hz以上传递损失略有增大。结合实际,考虑到在深腔结构表面法向加工直径小的穿孔难度较大、成本较高(本文试验样件均采用激光冲孔方式),且汽车尾气的颗粒排放物会堆积在小孔周围,越小的孔越容易造成阻塞,微孔直径d取为0.5 mm。

3.4 空气层厚度D对消声器传递损失的影响

图8为不同空气层厚度D下该车前消声器的传递损失。由图8可知:空气层厚度D越大,消声效果越好。通过将原始方案中进出气管套管改为焊接大套管,平均空气层厚度D由15 mm增加到66 mm,空气层厚度增大,声学性能提高,并对结构起到了加强作用。但空气层厚度的选取受限于消声器形状尺寸及底盘空间布置。根据该车底盘空间布置及前消声器形状尺寸,平均空气层厚度取为66 mm。

图8 空气层厚度D对消声器传递损失的影响

4 微穿孔消声器排气系统声学仿真计算与测试

根据前面的分析,在该车前消声器第二腔建立穿孔率P为1%、挡板厚度t为0.6 mm、穿孔直径d为0.5 mm、平均空气层厚度D为66 mm的微穿孔结构,制作排气系统样件进行声学测试,并与玻璃纤维方案进行对比。

根据全油门加速工况尾管噪声、全油门加速工况消声器辐射噪声及怠速噪声测试规范要求布设麦克风,主要布置在排气尾管、前消声器底部及车内前、中、后排座椅(见图9)。

图9 排气系统整车噪声测试测点布置示意图

图10~13为全油门加速工况下排气系统尾管噪声测试结果。由图10~13可知:消声器微穿孔结构优化后,全油门加速工况下排气系统尾管噪声及阶次噪声与原消声器填充玻璃纤维方案相近,两者声学性能相当,均可满足车辆尾管噪声规范要求。

图10 全油门加速工况下排气系统尾管噪声测试

图11 全油门加速工况下排气系统尾管噪声测试

图12 全油门加速工况下排气系统尾管噪声测试

图13 全油门加速工况下排气系统尾管噪声测试

图14为根据排气系统冷流背压试验测试规范搭建的试验台架。图15为压力测点布置,其中测点1的数据为整个排气系统的总背压,测点2与测点3的压力数据之差为前消声器的压力损失。表3为两种方案的背压测试结果。

表3 两种方案排气系统背压测试结果对比 单位:kPa

图14 排气系统冷流背压试验台架

相对而言,微穿孔结构取代玻璃纤维会减少一部分压力损失,而降低穿孔率、减小穿孔直径相当于增大局部压力损失,会增大排气背压。由表3可知:

排气系统方案变更前后消声器的压力损失及速度等流体性能变化较小,新老方案排气系统的背压分别为45.9 kPa、45.3 kPa,均满足规范中背压小于48 kPa(气流量239 g/s、温度700 ℃)的设计目标要求。

怠速噪声水平是评价车辆乘坐舒适性的重要指标。如表4所示,与原始玻璃纤维方案排气系统相比,在怠速D挡开空调工况下,采用微穿孔结构排气系统,排气尾管及车内噪声降低0.40~2.13 dB(A)。

表4 怠速D挡开空调工况下两种方案排气系统车内外怠速噪声对比 单位:dB(A)

5 结论及展望

本文通过参数优化研究排气系统微穿孔消声结构的声学特性,分析挡板穿孔率P、挡板厚度t、挡板穿孔直径d和空气层厚度D对消声器传递损失的影响。对于某车型前消声器,穿孔挡板厚度t取0.6 mm、挡板微穿孔直径d取0.5 mm、穿孔率P取1%、空气层厚度D取66 mm为最优微穿孔结构。采用微穿孔结构前消声器的排气系统的性能与采用原始玻璃纤维方案前消声器的排气系统相比,全油门加速工况下排气尾管噪声相近,怠速噪声降低0.40~2.13 dB(A),背压差异在1 kPa以内,均满足性能目标要求,微穿孔结构可有效取代玻璃纤维。

本文涉及的微穿孔结构测试样件均采用激光打孔方式制造,而量产工艺主要为滚压成孔方式,如果能在工艺方面进一步提高效率和降低开孔直径,将进一步提高微穿孔结构的消声能力。另外,汽车尾气排放颗粒物堆积对微穿孔结构消声性能的影响有待进一步研究。