大跨度组合梁斜拉桥主梁安装技术研究

2019-06-17陈政韩洋洋安徽省交通控股集团有限公司安徽合肥230088

陈政,韩洋洋 (安徽省交通控股集团有限公司,安徽 合肥 230088)

1 工程概况

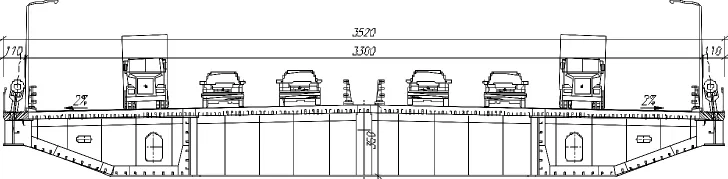

某大跨度组合梁斜拉桥主桥全长为1250m,主跨638m,为半漂浮结构体系,主梁采用分离式双箱组合梁结构,组合梁全宽35.2m,中心线处梁高3.5m(图1)。全桥共计123个梁段,跨中区域的标准梁段均采用桥面吊机安装,长10.8m,单个梁段吊重389.8t。

两边箱通过中间横梁连接,边箱内部设置横隔板。边腹板高1.25m,厚28mm,中间设置一道纵向加劲;中腹板厚16mm,在墩顶位置加厚至24~32mm,沿高度方向设置6道纵向加劲。主梁和斜拉索之间采用锚拉板连接,锚拉板根据拉索型号分为48mm、42mm、36mm三种类型。钢梁上叠合混凝土面板,并通过剪力钉连接以形成组合截面。混凝土桥面板分为预制板、纵向湿接缝和横向湿接缝三部分制作。

图1 主梁结构布置图

2 主梁常规安装方法

2.1 常规安装方法

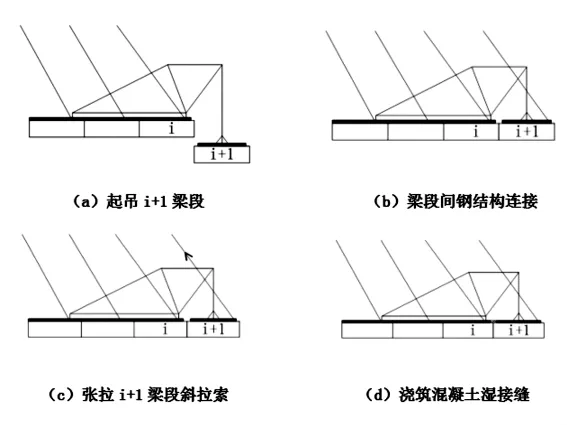

在组合梁悬臂吊装施工时,常规施工是采用桥面吊机将梁段吊装就位,完成钢结构连接,再进行斜拉索张拉、湿接缝浇筑等后续施工步骤。具体施工步骤(图2):①起吊i+1梁段;②i梁段与i+1梁段间钢结构连接;③第一次张拉i+1梁段斜拉索;④浇筑桥面板混凝土湿接缝;⑤完成后续施工步骤。

图2 常规安装方法施工步骤

2.2 受力状态分析

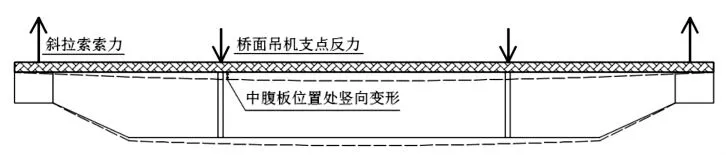

在吊装i+1梁段的过程中,已安装梁段(i梁段)在自重作用、桥面吊机支点集中力、斜拉索索力等外力共同作用下,梁段沿横桥方向发生竖向挠曲变形(图中虚线所示),边腹板、中腹板产生不同程度的竖向向下位移(图3)。

图3 主梁吊装阶段已安装梁段受力分析图

2.3 计算结果

通过有限元软件对起吊过程中的已安装梁段(i梁段)和吊装梁段(i+1梁段)进行数值计算分析。i梁段在自重、桥面吊机支点集中力、斜拉索索力等外力的共同作用下,其边腹板和中腹板竖向位移相差19.5mm;i+1梁段在自重、桥面吊机吊索提升力共同作用下,其边腹板和中腹板竖向位移相差3.3mm。一般安装先进行i梁段和i+1梁段的边腹板钢结构连接,两个梁段的中腹板在竖直方向存在16.2mm位移差值。

为保证相邻梁段中腹板钢结构匹配连接,传统解决方法是采取千斤顶或压重施加外力,使相邻梁段发生强迫变形,待中腹板变形一致再进行钢结构连接。但此种方法会影响施工效率,增加施工费用,并且强迫变形下进行钢结构焊接会产生附加残余应力,甚至会产生局部变形,影响结构安全。

3 主梁优化安装方法

3.1 优化安装方法

改变传统安装方法,优化后的施工具体步骤如下:①起吊i+1梁段至预定位置;②i梁段与i+1梁段边腹板连接;③安装i+1梁段斜拉索,并第一次张拉i+1梁段斜拉索;④桥面吊机卸载,i梁段与i+1梁段中腹板、底板连接;⑤浇筑桥面板混凝土湿接缝;⑥完成后续施工步骤。

常规安装方法下,相邻梁段中腹板产生竖向位移差是由于两个梁段处于不同的受力状态。因此首先仅进行边腹板钢结构连接,然后张拉i+1梁段斜拉索使其承担大部分吊装梁段的重量,在桥面吊机卸载后其作用于i梁段的支点集中力也自然消失,两个梁段将处于较为接近的受力状态。

3.2 计算结果

通过有限元软件对采用优化安装方法后的已安装梁段(i梁段)和吊装梁段(i+1梁段)进行数值计算分析。i梁段在自重、已连接边腹板处作用力、斜拉索索力等外力的共同作用下,其边腹板和中腹板竖向位移相差15.6mm;i+1梁段在自重、i+1斜拉索索力的共同作用下,其边腹板和中腹板竖向位移相差13.6mm。两个梁段的中腹板在竖直方向位移差值缩小为2mm,该竖向位移差值可以通过现场安装临时匹配件予以调整。

4 结论

大跨度组合梁斜拉桥的梁段重量远大于钢箱梁斜拉桥,故主梁吊装施工时其桥面吊机的支点反力亦远大于钢箱梁斜拉桥。在桥面吊机支点反力作用下,相邻梁段处于不同受力状态,横桥向会产生不同程度的挠曲变形,采用传统施工方法下相邻梁段中腹板产生较大竖向位移差。

为保证主梁钢结构施工质量,减少施工费用,并提高施工效率,采用先连接边腹板,再张拉斜拉索,最后连接中腹板底板的安装方法,目的是使相邻梁段处于较为接近的受力和变形状态。理论计算结果和实测数据均表明,优化后的主梁安装方法能够大幅减少主梁安装过程中相邻梁段间的竖向位移差,保证钢结构匹配连接顺利,具有明显的技术优势。