某型号商用车转向盘振动问题改进研究*

2023-10-27杨年炯杨艺豪徐前亮

杨年炯, 杨艺豪, 徐前亮

(1.广西科技大学 机械与汽车工程学院, 广西 柳州 545006;2.东风柳州汽车有限公司, 广西 柳州 545005)

汽车平顺性是保持汽车在行驶过程中乘员所处振动环境具有一定舒适度和保持货物完好的性能[1]。目前,越来越多的用户及厂家关注商用车驾驶室的乘坐舒适性。转向盘的振动是用户可直接感知且感知最多、最明显的振动,降低汽车转向盘振动是保证汽车平顺性的重要手段。由于转向系统与车身相连,传递到车身上的振动均有可能传递到转向盘上,从而引起转向盘异常振动。部分学者对此开展了研究,如刘明等采用模态分析法分析汽车制动引起转向盘抖动的原因,通过改变控制臂衬套刚度、悬架系统振动模态,有效缩短了振动频域,降低了转向盘抖动幅度[2];何水龙等建立发动机悬置优化模型,基于多目标融合粒子群优化方法得到了最优悬置系统参数,优化改进后发动机隔振率在整个转速范围内都明显提高,解决了转向盘怠速抖动严重的问题[3];郭一鸣等采用基于鲁棒性的设计方法开发动力吸振器,并采用基于6sigma的多目标稳健性优化方法对动力吸振器的参数进行优化,有效降低了转向盘的振动[4];刘鹏等通过CAE仿真和结构优化对动力总成悬置衬套进行调整,将转向盘振动降低到可接受范围[5];赵涛等通过CAE仿真和ODS (Operational Deflection Shapes) 试验分析转向盘的振动幅值、频率、传递路径及影响因素的贡献度,并据此制定改进措施解决某车型转向盘摆振问题[6]。这些研究可为解决汽车转向盘异常抖动问题提供有益参考。本文针对某型号商用车怠速工况下转向盘振动过大的问题,对转向系统的振动进行传递路径分析,通过CAE分析及试验,查找造成转向盘振动过大的主要原因,探讨改进措施降低转向盘怠速振动加速度,解决转向盘怠速抖动问题。

1 转向盘怠速抖动分析

1.1 问题描述

根据调查数据,某型号商用车的怠速抖动故障率为32点/(100 台),即每100台车中有32台存在怠速抖动现象。进一步对怠速抖动的故障表现形式进行统计,在存在怠速抖动问题的该型商用车中抽样100台,跟踪怠速抖动的故障部位,结果显示:100台车中,81台存在转向盘抖动故障,10台存在挡泥板抖动故障,5台存在后视镜抖动故障,4台存在座椅抖动故障。该型商用车怠速抖动主要表现为怠速时转向盘抖动。

在现场测试过程中,怠速工况下转向盘产生明显抖动,双手扶转向盘有明显的振动感觉,驾乘舒适性较差,严重影响用户的驾乘体验。

1.2 传递路径分析

复杂系统受到多种振动和噪声源的激励,各种激励通过不同路径经衰减后传递到多个响应点。为有效降低振动和噪声,有必要分析和预测振动传递路径。

根据该型号商用车转向系统的结构及布置(见图1),振动传递路径有2条:分别为激励源(发动机)→车架→转向器→万向节→转向柱(转向轴)→转向盘(路径一)、激励源(发动机)→驾驶室前围钣金→转向柱支座→转向柱(转向轴)→转向盘(路径二)。

图1 某型号商用车转向系统的结构及布置

现场将10台故障车的转向柱与连接杆部位断开(见图2 ),转向盘抖动无明显减轻,说明振动并非通过路径一传递至转向盘。初步考虑为振动通过路径二传递至转向盘,由于发动机隔振率差,发动机振动通过悬置系统、车架、前围钣金、转向柱支座传递至转向柱,引起转向柱振动,再传递至转向盘,造成转向盘异常抖动。

图2 断开部位示意图

初步判断造成发动机隔振率差和转向柱振动的原因为:1) 驾驶室前围钣金强度不足,引起转向柱振动,进一步导致转向盘抖动;2) 转向柱支座强度不够,引起转向柱振动,进一步导致转向盘抖动;3) 发动机悬置软垫刚度过大,发动机隔振率差,使振动传递至转向盘,导致转向盘抖动。

2 降低转向盘怠速抖动的改进方案

针对上述造成转向盘怠速抖动的原因,分析并制定解决方案。

2.1 增加驾驶室前围钣金加强板

图3为原车驾驶室前围钣金的三维几何模型。驾驶室前围钣金与转向柱通过支座连接,若强度不足,将导致转向柱振动加剧。对此提出在驾驶室前围钣金增加加强板的改进方案。考虑到工艺限制和制造成本增加,仅在与转向柱支座连接处增加加强板。图4为改进后局部视图。

图3 驾驶室前围钣金三维模型

图4 驾驶室前围钣金与转向柱支座连接处增加加强板

利用有限元软件对转向盘通过转向柱支座连接驾驶室前围钣金形成的结构进行模态分析,结果如下:前围钣金增加加强板后,模态频率由改进前的24.2 Hz提高至26.9 Hz(见图5)。模态频率有所提高,有利于避开共振频率。

图5 增加驾驶室前围钣金加强板后的模态分析结果

2.2 增加转向柱支座加强筋

转向柱支座连接前围钣金与转向柱,原车的转向柱支座有1条加强筋。按原车的结构尺寸,在CATIA软件中分别建立无加强筋、1条加强筋(原车状态)、2条加强筋(改进状态)的转向柱支座三维几何模型(见图6),对3种转向柱支座进行模态分析,模态频率见表1。

表1 3种形式转向柱支座的模态频率

图6 不同形式转向柱支座三维模型

由表1可知:去掉加强筋时,转向柱支座的一阶、二阶模态频率与原车相比有所降低,容易产生共振;增加1条加强筋,使转向柱支座具有2条加强筋,一阶、二阶模态频率与原车相比有所提高,可降低共振风险。

2.3 降低悬置软垫刚度

隔振率为过滤、隔离振动的能力,隔振率越高,隔振性能越好。

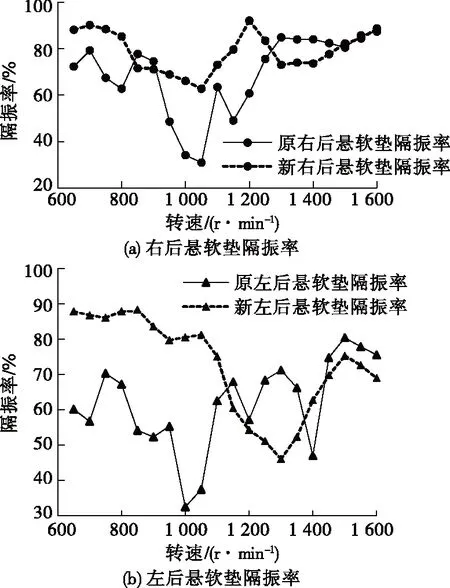

该车型发动机采用三点悬置形式。使用振动测试设备对原车隔振率进行测量,考察发动机前悬软垫、左右后悬软垫的隔振性能(见图7),测试结果见图8。由图8可知:怠速工况(650 r/min)下,左右后悬软垫的隔振率均低于80%,其中左后悬软垫的隔振率仅为61%,隔振性能较差。

图7 悬置软垫隔振性能的测量

图8 左右后悬软垫隔振率测试结果

为增强发动机悬置的隔振效果,提高隔振率,将刚度820 N/mm的悬置软垫更换为刚度525 N/mm的软垫。图9为新旧软垫实物图。

图9 新旧软垫实物

3 改进方案试验分析

根据上述方案对实车进行改进,并进行试验分析,检验改进方案的效果。

3.1 驾驶室前围钣金的改进测试

按照改进方案增加驾驶室前围钣金加强板后进行试验,改进前后转向盘振动加速度试验结果见图10。由图10可知:650 r/min怠速工况下,转向盘振动加速度由原10 m/s2降至改进后的5.3 m/s2,怠速工况下振动有所改善。

图10 改进前后转向盘12点振动加速度

3.2 转向柱支座的改进测试

分别将原转向柱支座(1条加强筋)和改进后转向柱支座(2条加强筋)装车进行试验,转向盘振动加速度测试结果见图10。从图10可以看出:转向柱支座强度增强后,在发动机转速范围内,转向盘振动加速度均有所降低,其中650~800 r/min转速时尤为明显,怠速工况下振动加速度由10 m/s2降至4.4 m/s2。

3.3 悬置软垫的改进测试

将不同刚度的新旧悬置软垫装车进行试验,测试其隔振率,结果见图11。由图10、图11可知:减小软垫刚度后,转向盘振动加速度降低,由10 m/s2降至3 m/s2;左右后悬软垫的隔振率较旧软垫的隔振率均有所提高,怠速工况下隔振率接近90%,有效隔离了振动的传递。实车试验中,将50台车更换为刚度较小的软垫,测试发现仅2台车发生抖动,故障率为4点/(100 台)。说明悬置软垫刚度对转向盘抖动有显著影响,刚度过大是造成转向盘抖动的主要原因之一。

图11 改进前后左右后悬软垫隔振率对比

3.4 综合改进测试

根据上述试验结果,怠速工况下,前围钣金加强、转向柱支座加强、软垫刚度减小3种改进措施中每一种措施均对降低转向盘振动有效。将3种改进措施同时实施到该型号商用车上,考察3种措施同时作用的综合减振效果,结果见图12。由图12可知:3种措施同时作用时的减振效果比任何一种措施单独作用时更佳。在3种措施共同作用下,怠速工况下转向盘振动大幅降低,12点位置处的振动加速度由原来的10 m/s2降至2 m/s2,降幅达80%,减振效果显著。现场测试中手扶转向盘无振动感,解决了转向盘怠速抖动问题,改善了驾乘舒适性。

图12 综合改进的减振效果

4 结论

通过分析某型号商用车怠速工况下转向盘振动过大的问题,采用振动传递路径法进行分析,发现驾驶室前围钣金强度不足、转向柱支座强度不够、发动机悬置软垫刚度过大是导致转向盘抖动的主要原因。通过在前围钣金与转向柱支座连接处增加加强板、增加转向柱支座加强筋提高强度、更换刚度较小的发动机悬置软垫提高隔振率,有效消除了转向盘抖动现象,提高了驾乘舒适性。这类改进措施对成本增加的影响微乎其微,对产品质量不会带来负面影响。但采用刚度较小的发动机悬置软垫存在动力总成跳动增大、风扇与周边动态干涉的风险,需进一步验证。