单级单吸离心泵水力性能影响因素分析与优化

2023-10-27支发林于学峰马生麒

支发林 段 明 于学峰 马生麒 孙 晶

(威乐(中国)水泵系统有限公司)

近年来, 单级单吸离心泵以其运行平稳、维护方便及故障率低等优点而被广泛应用于石油化工、工业循环水、市政建筑供水、暖通制冷及消防增压等诸多领域[1~6]。 因此,提高离心泵的水力与综合运行性能已成为构建节能高效型社会的重要课题。

然而在实测中发现,由于在水力设计、模具制作及样品成形过程中难以避免水力损失,导致早期开发的部分单级单吸离心泵型无法达到新发布的性能指标要求[7~9]。若要通过减小泵型水力损失来提高整泵的水力效率,只能重新开展叶轮及整泵的水力优化设计, 重新进行模具制作、样本铸造、加工及装配等流程,导致整个流程需要花费大量的时间成本,同时还可能存在优化设计失败、水力效率不合格的潜在风险。 因此,针对已定型的泵体结构模型,在一定范围内采取一系列优化措施进一步提高单级单吸离心泵的实测水力性能在工程实践中具有重要意义。

笔者针对某泵组的机械损失和容积损失,提出一种水力性能优化改进方法,并进行原型机设计及样机试验验证,以期通过这些改进措施使得实测参数满足设计目标,顺利实现产品的市场发布。

1 单级单吸离心泵水力效率影响因素分析

离心泵在介质输送过程中不可避免地伴随着能量损失,这在很大程度上影响了离心泵的水力效率。 离心泵的能量损失可分为机械损失、容积损失和水力损失3部分[10,11]。

1.1 机械损失

离心泵运转过程中的机械损失主要有轴承损失、圆盘摩擦损失等。 其中,影响轴承损失的因素主要有轴承润滑脂及其物理性能、游隙、密封方式、防尘盖材料等;圆盘摩擦损失Pm3为[12]:

其中,K为圆盘摩擦损失功率系数, 与雷诺数、泵腔宽度尤其是表面粗糙度有关;u2为叶轮外径D2上的圆周速度;γ为液体重度。 表面质量越差、叶轮外径越大,泵的圆盘摩擦损失就越大。

1.2 容积损失

离心泵内存在多处两端压力不同的间隙,如叶轮密封环、 级间密封环及平衡轴向力装置等,这些因素均会在水泵运转过程中带来能量损失,这部分的能量损失q的表达式为[12]:

其中,密封环间隙的过流断面面积表达式为Fm=Dmπb,Dm为叶轮密封环处直径,b为密封环间隙,Hm为间隙两端的压降,μ为流量系数,g为重力加速度。

1.3 水力损失

水力损失通常发生在离心泵从泵进口到泵出口的全部过流部件运转过程中[13],与泵本身的水力设计及结构特点息息相关, 目前尚未有较准确的估算方法。 水力损失主要包括沿程损失、边界层分离损失、流道弯道冲击损失、二次流损失及泵内绕流叶片进口、 叶片流道间形成的旋涡等[14,15]。 因此,减小水力损失还应从优化设计本身入手,如通过优化叶片攻角、叶片型线及安放角等参数, 来改善介质在泵内的流动状态,减少流动损失,从而达到提高离心泵水力效率的目的。

选取300ms~500ms时间窗口对N400进行平均波幅检验,词语内容主效应不显著,F(1,21)=0.56,p=0.46;电极点主效应也不显著,F(8,168)=2.30,p=0.113;二者的交互作用也不显著,F(8,168)=0.66,p=0.585。但是在N400潜伏期上,不仅词汇内容的主效应显著,社群性词汇引发的N400潜伏期峰值晚于能动性词汇。而且电极点的主效应也显著,点上的潜伏期最早,F3点上的潜伏期最晚。但是二者的交互作用不显著(p=0.300)。见图1。

2 水力性能优化方法与试验验证

某公司单级单吸离心泵[16]在设计开发过程中受多个因素的综合影响,导致其水力效率没有达到预期目标和产品发布的目的。 笔者以其中水力性能未达标的离心泵型为研究对象,其设计目标参数如下:

额定流量 40 m3/h

转速 1 450 r/min

额定扬程 9.5 m

水力效率 78%

叶轮的几何参数如下:

叶轮出口宽度 16 mm

叶片数 7

平衡孔直径 7 mm

叶轮外径 178 mm

轮毂直径 45 mm

口环位密封宽度 15 mm

叶轮的三维模型及整泵组装示意图如图1所示。 原型机组装测试分析结果对比设计目标值后发现,实测最优点的流量、扬程分别为38.0 m3/h、8.0 m,实测水力效率为72.6%,均未达到设计目标值。

2.1 提高叶轮表面质量

根据式(1)计算可知,提高过流部件表面光洁度可在一定程度上减小泵组的圆盘摩擦损失,从而减小机械损失,提高泵组的水力效率。 叶轮前后盖板的原始状态为铸造面, 其表面粗糙度约为Ra12.5~Ra25.0,通过车削加工可以将其表面粗糙度提高至Ra3.2~Ra6.3, 如图2所示。

图2 叶轮前后盖板加工前后对比图

图3为叶轮盖板加工前后的水力效率对比曲线。 可以看出,叶轮盖板加工后全运行区域内效率均有不同程度的提高, 其中最优点效率由72.6%提高到73.6%。 可见,加工叶轮前后盖板可以在很大程度上降低叶轮的圆盘摩擦损失,达到提高水力效率的目的。

图3 叶轮盖板加工前后的水力效率对比曲线

2.2 增加叶轮出口过流面积

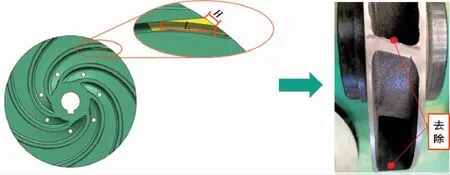

针对最优运行工况点偏向小流量工况的情形,采用手工打磨的方式改变叶片出口吸力面的形状,如图4所示。 手工打磨的关键参数分别用H和L表示,其中打磨后的H值为叶轮出口边整体宽度的1/3,L值为20~25 mm。 经验证,改变H、L值可以增加叶轮出口过流断面面积和过流能力,使泵组最优运行工况点移向大流量工况区,同时拓宽泵组的高效运行区域, 提高泵组的整体水力性能。

图4 手工打磨改变叶片出口吸力面参数

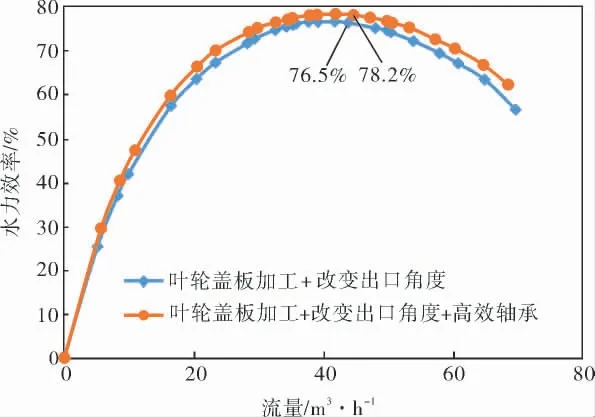

图5为改变叶片出口吸力面形状前后的水力效率曲线对比。 可以看出, 最优点水力效率由73.6%提高到76.5%, 相对应的流量点由38.0 m3/h提升至40.5 m3/h, 泵组的高效运行区有了明显的拓宽。

图5 改变叶片出口吸力面形状前后的水力效率曲线对比

2.3 更换高效轴承

轴承损失是机械损失的重要组成部分,尤其对于小功率(即电机功率低于2 kW)的泵型,轴承损失对泵组的水力效率影响较大[17]。 因此,对于小功率的泵型,采用高效节能型轴承替代普通标准轴承,可以达到降低轴承损失、提高泵组水力效率的目的。 表1给出了两种轴承的关键参数对比。

表1 某标准轴承与高效轴承关键参数对比

图6为更换高效轴承前后的水力效率曲线对比。 可以看出,高效轴承使泵组的功率损耗减小了近50 W,相比于该泵的最大电机功率1 500 W,功率损耗减小了近3.3%,泵组的水力效率提高了1.7%。

图6 更换高效轴承前后的水力效率曲线对比

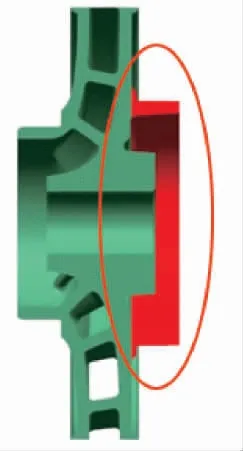

2.4 减小间隙损失

对于单级单吸离心泵,泵组在运行过程中不可避免地存在水力轴向力, 使其产生振动等问题,进而影响泵组转子部件及轴承的使用寿命[18]。实际工程中通常采用在叶轮后盖板设计平衡孔以及在叶轮与泵盖间设计密封的方式来平衡主要水力轴向力,以确保泵组的运行性能及其使用寿命。 但这种方法会导致泵体内产生回流损失,降低泵组水力效率。 针对小功率泵型,由于其水力轴向力较小,在确保轴强度、轴承寿命及运行性能的前提下,可以通过关闭叶轮平衡孔(图7)、去除叶轮与泵盖间的密封间隙(图8)来达到减小流量损失,提高泵组水力效率的目的。

图7 关闭叶轮平衡孔

图8 去除叶轮与泵盖间的密封间隙

图9为关闭平衡孔前后的水力效率曲线对比。可以看出,关闭平衡孔后该泵最优工况点的水力效率由原来的78.2%提高到78.8%,提高了0.6%。 关闭平衡孔后重新计算了该泵的水力轴向力,水力轴向力由原来的289 N增加到983 N,相应的轴承寿命由原来的1 050 000 h 减小到322 500 h,此时轴承寿命计算值依然满足设计目标值要求 (轴承寿命计算值不应小于25 000 h);同时关闭平衡孔前后的振动与实验结果对比表明,关键部位的振动测量值基本保持一致且均低于设计目标值。

图9 关闭平衡孔前后的水力效率曲线对比

2.5 清理泵盖过流面铸字

提高过流部件壁面光洁度会减小过流流道的水力损失,提高泵组的水力效率[19]。 因此,将过流部件湿面上的铸字、标识等全部移除(图10),确保过流流道湿面的光洁度,减小过流流道的水力损失。

图10 清理泵盖流道面铸字

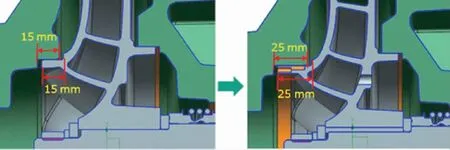

2.6 增加密封环配合间隙长度

对于单级单吸离心泵,叶轮密封环位置产生的容积损失对泵组的水力效率影响较大[20]。 影响容积损失的主要因素为密封环间隙和密封间隙长度。 密封环间隙与叶轮、泵体材料和密封环位置的直径有关,设计完成后无法更改,故只能通过增加密封间隙长度(图11)来减小容积损失,提高泵组的水力效率。 实测后发现,最优工况点的水力效率由78.8%提高到79.2%, 提高了0.4%,如图12所示。

图11 增加密封间隙长度

图12 增加密封间隙长度前后水力效率曲线对比

3 结束语

经过性能优化与结构改造,离心泵的测试试验结果表明,改进后的离心泵最优点流量、扬程由最初的38.0 m3/h、8.0 m优化为40.5 m3/h、9.5 m,实测最优工况点水力效率由最初的72.6%优化为79.2%,提升了6.4%,实测参数均达到了设计目标值。 文中在减小机械损失及容积损失方面进行了大量的试验研究工作, 积累了丰富的工程经验,可为后续的单级单吸离心泵设计及产品应用提供一定的经验。