化肥催化装置转子轮盘疲劳寿命预测算法的设计与仿真

2023-10-27张红卫

张红卫 王 松 黄 波

(1.临沂市检验检测中心;2.临沂新时代工矿产品检测有限公司)

化肥产业[1]在化肥进料、放空及出料等流水线加工过程中添加能够催化裂化化肥原料的有机硫化罐催化剂, 以满足提高化肥生产力的要求。 化肥催化装置作为各大加工厂商引进的自动催化剂加料器,能够在不影响化肥机械运作效率的基础上,定时、定量对化肥化工过程添加促进化肥产量增益的有机硫化罐催化剂。 由于化肥催化装置具有较为优越的催化剂保鲜能力和催化剂补充量控制能力,因此化肥催化装置受到农业研究学者和化肥制造企业的广泛关注。 然而化肥催化装置在给人们生活带来经济效益的同时,其转子轮盘由于能量损耗,使物化性能下降,导致化肥催化装置无法正常工作, 造成重大经济损失。 为了及时检测化肥催化装置转子轮盘疲劳程度,精确预测转子轮盘剩余使用寿命,相关人员展开对化肥催化装置转子轮盘疲劳寿命预测算法的研究。

白金等通过深入分析多轴应力状态下机械转子轮盘的随机振动频率,获取能够描述多轴振动因子与疲劳损伤参量间时频关系的单轴S-N曲线,通过在该曲线中引入非线性函数,使得两数值间的时频关系表现形式在二维平面图中更易辨识,实现机械转子轮盘疲劳寿命预测[2]。 赵丙峰等通过概率统计学和复杂结构计算学分析机械转子轮盘在疲劳程度评估过程中的未来发展趋势,并根据结构疲劳进程驱动参数构建寿命预测模型,通过将阐述机械转子轮盘未来发展趋势的确定性来源与寿命预测模型结合, 实现机械转子轮盘疲劳寿命预测[3]。邓彩艳等通过Python语言绘制泰森多边形, 并将机械转子轮盘从疲劳萌生阶段到疲劳生成阶段的所有损伤数据视为泰森多边形的平行滑移带边长, 根据多边形边长特征建立微观子模型,实现机械转子轮盘疲劳寿命预测[4]。

上述3种方法使用过程中, 由于化肥催化装置转子轮盘与其他类型转子轮盘结构不同,且受循环变幅应力、轮盘外载荷强度的影响,导致3种方法的预测准确度较低。 为此,提出化肥催化装置转子轮盘疲劳寿命预测算法的设计与仿真的方法。

1 化肥催化装置结构分析

1.1 化肥催化装置结构

化肥催化装置由催化剂储罐、隔膜阀、蝶阀、进料端、放空端、出料端、再生器和转子轮盘组成(图1)。 图1中,催化剂储罐起到记录催化剂总流体密度、存储化肥加工所需要的足量催化剂的作用。 隔膜阀[5]和蝶阀主要负责预防机械启动到催化剂流化这一时间差内,催化剂储罐由于压力骤然下降,而出现催化剂沿软管流下,导致化肥催化装置堵塞等问题。 进料端、放空端和出料端作为执行肥料催化作用的核心结构,分别起到催化剂排入、装置冷却和催化剂排出的作用。再生器[6]是结合了定时程序的质量超常连锁保护设备,当催化剂依靠化工加料方式完成化肥催化任务时,进料端、 放空端和出料端将自动切换逻辑电路,在保证电流流经公共地线所产生的磁力窜扰不损坏装置硬件结构的前提下,监督一次单程催化过程的催化间隔周期、催化质量及催化综合预警信号等与化肥机械安全状态息息相关的评估指标。

1.2 轮盘疲劳寿命预测所需参数

转子轮盘作为交变载荷叠加作用下驱动装置依靠循环变幅应力充分发挥装置催化性能的化工机械设备,在无能量损耗的理想条件下不存在因为材料或零部件疲劳而导致化肥催化装置寿命缩短的问题,但在实际生活中,无能量损耗的理想条件与物理背景并不相符。 因此转子轮盘一定会在合理损耗内达到疲劳极限,进而导致化肥催化装置整体寿命减少。 待转子轮盘疲劳失效,化肥催化装置也将逐步丧失工作能力。 综上分析可知,在预测转子轮盘疲劳寿命时,需要明确催化剂总流体密度、催化剂储罐内压、放空端维持装置冷却时长、催化间隔周期及催化剂质量等多方面因素。

催化剂总流体密度U指的是单位体积流体(气体和液体)的质量,是物质的特性,一般条件下是固定的。 通常情况下该指标通过密度计等设备测量。 由于流体包括液体和气体,因此催化剂的总流体密度与该温度也有一定的相关性,因此,其计算公式如下:

式中 h——催化剂脱氢前的体积分数;

i2——催化剂的活性温度;

l2——催化剂储罐内脱硫槽的脱硫能力;

n——催化剂储罐的耐腐蚀温度;

y——硫化物的总体积分数;

Δs——末段催化温度;

λ——催化剂储罐内CO2的含量;

ω2——催化原料的体积分数;

ϑ2——段间催化温度。

催化剂储罐内压K指的是储罐的压力, 在化肥催化装置运行过程中,可通过罐内安装的测量仪表完成压力报警或联锁。 该指标受罐内蒸气量、空速等指标影响,即:

式中 cn——空速;

cn-1——催化剂粉化程度;

qij——压碎强度;

ti——隔膜阀和蝶阀的开启延迟时间;

tj——隔膜阀和蝶阀的关闭延迟时间;

放空端维持装置冷却时长与最低全转化温度、冷却回水量等因素有关,化肥催化装置实际运行中, 该指标可通过时钟和温度计完成测量。该指标的标准时长Y为:

式中 e——热交换频率;

fk——蒸气冷凝液损耗;

M1——最低全转化温度;

r ——装置冷却回水量;

θj——经精脱硫处理的CO2的量;

ρ——催化剂储罐内的准密度。

逻辑电路切换公式如下:

式中 go——放空端后向接口;

j——隔膜阀开度;

L——逻辑电路关闭;

p2——蝶阀开度;

v1——进料端后向接口;

v2——出料端后向接口;

β——光电耦合强度。

催化间隔周期G、催化剂质量F、催化综合预警信号W的表达式如下:

式中 di——入口温度;

en+1——有机硫占硫化物总体积的百分比;

f——催化自检程序;

m——中断嵌套预警信号;

w——催化剂升温消耗的热量;

δij——出口温度;

ε——催化剂产能;

φ——压缩气体中H2的含量;

∂——无机硫占硫化物总体积的百分比。

循环变幅应力N的计算公式如下:

式中 m′——装置最大径向应力;

xm——热强综合参数;

xn——装置刚体位移;

α——循环变幅应力膨胀系数;

ζ——装置最大周向应力;

τ2——化肥催化装置正常工作时速;

υ——装置特征应力。

转子轮盘疲劳失效程度H用下式计算:

式中 a——应力水平的损伤累积;

d——损伤与载荷作用的次序关系;

href——低应力损伤分量占比;

tα——给定失效概率;

tβ——各循环应力所产生的损伤分量之和;

z——一次载荷循环所消耗掉的有效寿命分数。

2 确定转子轮盘疲劳参数

在明确化肥催化装置组成结构的基础上,分析转子轮盘作为驱动装置催化活性的化工机械设备,在循环变幅应力不断叠加、轮盘外载荷强度不断提升的过程中的疲劳参数。

2.1 与循环变幅应力相关的疲劳参数

循环变幅应力是驱动化肥催化装置机械运动的主要载荷力,其应力可靠性已被许多化工加工机械设备认证。 转子轮盘作为循环变幅应力的直接受体,在应力通过轮盘合金晶粒均匀分布在轮缘工作叶片时,转子轮盘展现出极高的屈服强度,即将施加在轮缘工作叶片上的循环变幅应力沿等效应力同一位置离心,且周向或环向离心力遵循英国EGD-3标准。 转子轮盘离心驱动化肥催化装置进入工作状态, 伴随着离心转速的下降,装置逐步丧失工作能力,由此可见,与循环变幅应力相关的疲劳参数是转子轮盘的离心转速。 循环变幅应力的离心公式如下:

式中 A——循环变幅应力的离心程度;

fs、fr——循环变幅应力可靠度和失效率,两个指标为载荷与强度相互作用结果;

l——催化剂介质浓度;

u——离心轴功率;

v——离心转速;

ynm——循环变幅应力离心频率。

上述离心频率、离心转速、离心轴功率、催化剂介质浓度4个指标为转子轮盘运行过程中的具体参数,可通过运行中的实时监测得到。

周向离心力E和环向离心力B的计算公式为:

j′——催化剂黏度;

β′——转子轮盘壁厚;

cos θr——转子轮盘高度;

ρk——装置泵速;

φ——周向吸入压力。

离心力驱动装置催化程度C的计算式如下:

式中 p′——轮盘抗拉强度;

vij——轮盘材料的体感温度;

wij——机匝与转子部件间的缝隙直径;

αi——转子轮盘角速度;

αj——转子轮盘线速度;

βi——离心负荷;

βj——轮芯温度。

2.2 与轮盘外载荷强度相关的疲劳参数

轮盘外载荷强度指的是化肥催化装置正常运行途中,转子轮盘受到的来自装置上部结构垂直向下的非轴对称性载荷应力。 根据重力蠕变理论可知三维空间中的超转速二级轮盘的应力云图不是以均布面力的形式存在,而是以自上而下逐步叠加的形式存在。 由图1化肥催化装置可知,能够产生载荷应力的结构包括催化剂储罐、隔膜阀、蝶阀、进料端、放空端、出料端、再生器。 当质量大、体积大、安全需求高的上部结构出现高峰载荷应力且次数较多时,下部转子轮盘逐渐趋近疲劳极限。 装置上部结构轮盘外载荷强度之和X的计算公式如下:

式中 bm——轮缘最大位移;

fw——隔膜阀外载荷强度;

io——放空端外载荷强度;

T′——进料端外载荷强度;

sin ∂n——再生器外载荷强度;

cos ∂n-1——平均应力储备系数。

高峰载荷应力S的计算公式如下:

式中 kb——应力差值;

la——转子轮盘周向;

κ——应力热弹塑性;

ψ——应力主元个数。

3 构建转子轮盘疲劳寿命预测模型

想要通过建立疲劳寿命预测模型的方式实现化肥催化装置转子轮盘疲劳寿命预测,需要将上述与化肥催化装置转子轮盘疲劳相关的两项参数输入到以非线性累积损伤理论[7]和时序预测模型[8]为基础建立的疲劳寿命预测模型中。 时序预测模型的表达式如下:

式中 Io——模型稀疏性;

t2——模型维度;

Uo′——时序预测模型的拓扑信息。

疲劳寿命预测模型的表达式如下:

式中 dj——模型时域特征;

αk——疲劳状态量纲指标;

αo——模型频域特征。

根据疲劳寿命预测模型的输出结果,即可实现化肥催化装置转子轮盘疲劳寿命预测。

4 实验与结果

将文献[2]方法和文献[3]方法作为对比方法,开展下述实验以分析所提出化肥催化装置转子轮盘疲劳寿命预测方法的预测性能。

4.1 实验设置

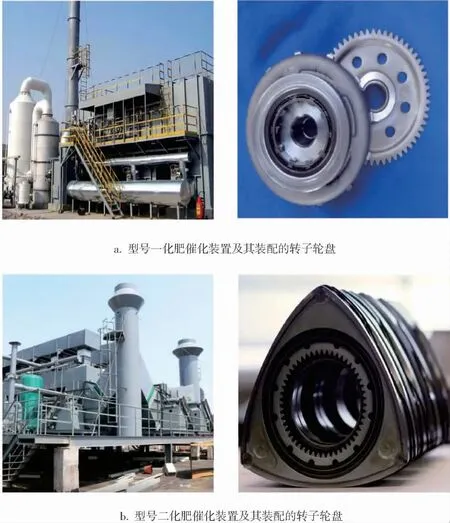

随机选择两个型号不同的化肥催化装置及其装配的转子轮盘作为验证算法预测性能的试验对象,试验对象如图2所示。

图2 试验对象

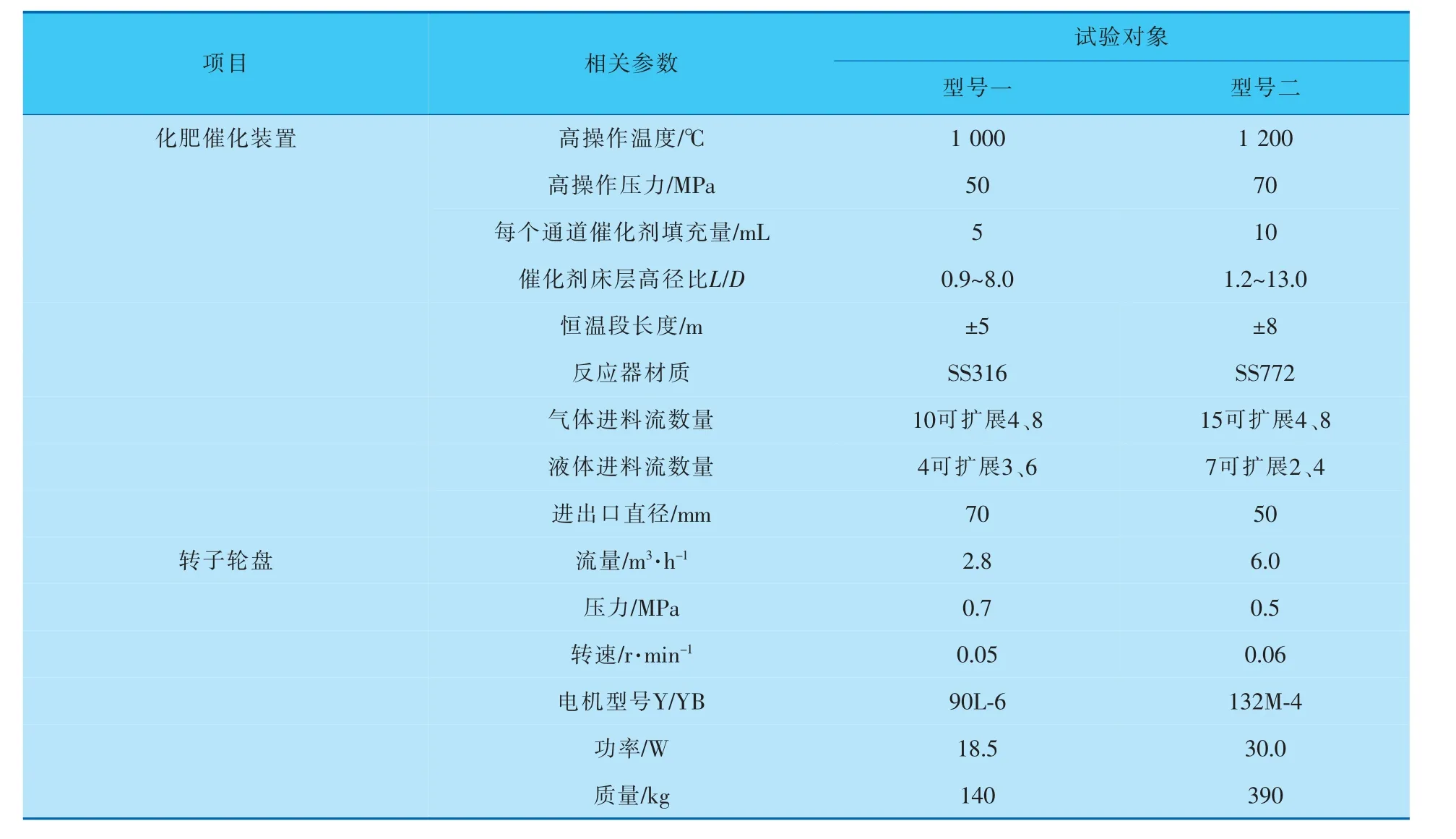

图2所示两种型号试验对象化肥催化装置、转子轮盘的相关参数见表1。

表1 试验对象相关参数

回归线是具有数据点靠拢趋势的曲线,表示因变量和自变量间的依赖程度,通常用于验证预测结果的精确度。 在回归线中,预测结果与实际结果越靠拢,说明预测结果与实际结果的依赖程度越高,即该预测结果的准确度越高;反之,预测结果与实际结果越离散,说明预测结果与实际结果的依赖程度越低, 即该预测结果的准确度越低。 为此,采用回归分析的方式分析3种方法的预测性能。 回归方程如下:

4.2 结果分析

4.2.1 疲劳寿命预测

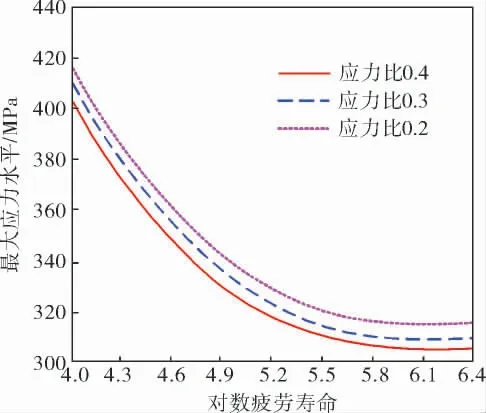

分析型号一转子轮盘在循环变幅应力比时的疲劳寿命变化情况,不同应力比时转子轮盘疲劳寿命曲线如图3所示。

图3 不同应力比时转子轮盘疲劳寿命曲线

分析图3可知,各应力比下,转子轮盘的最大应力越大,其对数疲劳寿命越小,即疲劳寿命越小;各应力比下,转子轮盘的对数疲劳寿命随最大应力的下降,不断趋于稳定;最大应力水平相同时,应力比越大,转子轮盘的对数疲劳寿命越小,即疲劳寿命越小。

4.2.2 疲劳程度预测

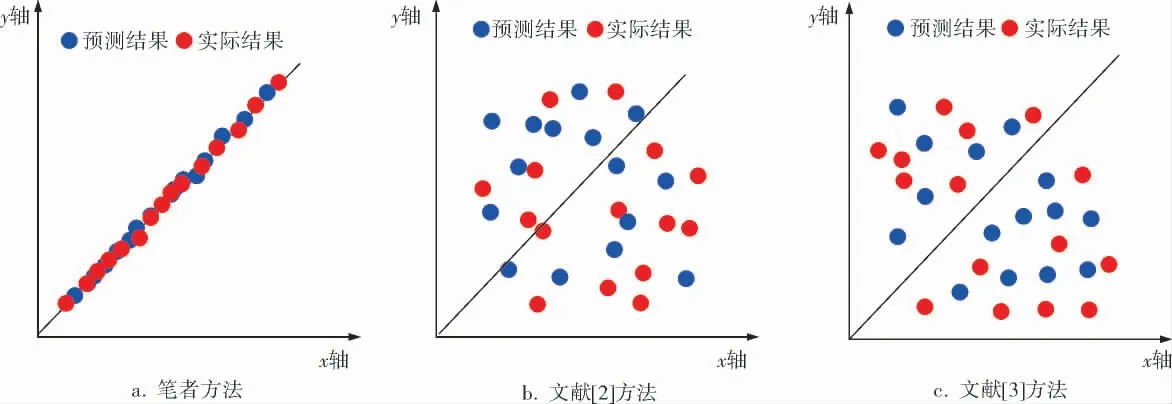

分别采用笔者方法、文献[2]方法和文献[3]方法预测型号一转子轮盘疲劳程度,通过将不同方法的预测结果与实际结果带入回归方程中,绘制不同方法的回归线。 不同方法的回归线如图4所示。

图4 不同疲劳程度预测方法的回归线

如图4可见, 采用笔者方法预测型号一转子轮盘疲劳程度,其预测结果与实际结果以1:1等价关系整齐地排列在回归线上,说明该方法在预测化肥催化装置转子轮盘疲劳程度方面准确度较高。 因为笔者方法以化肥催化装置的整体结构为基础, 获取与转子轮盘疲劳相关的两项参数,并利用这两项参数建立疲劳寿命预测模型,这样获取的预测结果可信度更高、准确度更高。 采用文献[2]方法和文献[3]方法预测型号一转子轮盘疲劳程度,二者预测结果与实际结果散乱的分布在回归线四周,说明献[2]方法和文献[3]方法在预测化肥催化装置转子轮盘疲劳程度方面准确度较低。 经上述对比,可知笔者方法的预测性能明显优于对比方法。

4.2.3 剩余寿命预测

分别采用笔者方法、文献[2]方法和文献[3]方法预测型号二转子轮盘剩余寿命,通过将不同方法的预测结果与实际结果带入回归方程中,绘制不同方法的回归线。 不同方法的回归线如图5所示。

图5 不同剩余寿命预测方法的回归线

如图5可见,采用所提方法预测型号二转子轮盘剩余寿命, 其预测结果与实际结果的靠拢趋势明显, 说明该方法在预测化肥催化装置转子轮盘剩余寿命方面准确度较高。 采用文献[2]方法和文献[3]方法预测型号二转子轮盘剩余寿命,二者预测结果与实际结果并无靠拢趋势,说明文献[2]方法和文献[3]方法在预测化肥催化装置转子轮盘剩余寿命方面准确度较低。 经上述对比, 进一步验证了笔者方法的预测性能较强。

5 结束语

及时预测其剩余寿命成为避免化肥催化装置意外失效,降低重大财产损失甚至人员伤亡的主要方式。 在此背景下,提出化肥催化装置转子轮盘疲劳寿命预测算法。 在明确化肥催化装置转子轮盘结构的基础上, 分别获取循环变幅应力、轮盘外载荷强度两项疲劳参数的具体参数。 将疲劳参数输入至构建的预测模型,实现化肥催化装置转子轮盘疲劳寿命预测。 如何在保证化肥催化装置转子轮盘疲劳寿命预测性能的同时,缩短化肥催化装置转子轮盘疲劳寿命预测时间,是研究人员下一步工作的重点。