污水沉降罐伴热盘管传热特性与影响因素分析

2023-10-27丁宇奇赵砚锋张佳贺徐鹏超王学勇

丁宇奇 赵砚锋 芦 烨 杨 明 张佳贺 徐鹏超 王学勇

(东北石油大学机械科学与工程学院)

近年来,油田在原油开采过程中含水率越来越高,导致含油废水处理难度急剧增加。 目前,污水主要经过联合站中的重力式污水沉降罐进行油水分离,通过收油槽收集分离后的污油。 由于污油黏度大、流动性差,故通常采用伴热盘管对其进行加热并回收。 在伴热盘管投产一段时间后,受换热介质、污水及外界温度等因素的影响会出现传热效率降低的现象,导致联合站水质极不稳定[1~3]。

为了改善污水沉降罐的收油效果,国内外学者做了大量相关研究。 首先,在计算罐体和管道温度场分布时,MURAKAWA K等通过流体力学原理理论计算了环形管道的速度分布、压降和水动力入口长度, 得到了管道的层流换热结果,理论解与实验结果吻合较好[4,5]。赵伟强等在低流量下对简化环形加热管和蛇形管进行了三维瞬态传热数值模拟,对原油储罐内的温度分布情况进行了分析,得到不同加热时间下的储罐温度场分布[6,7]。 NAUMAN MALIK MUHAMMAD 等 利 用CFD工具计算波壁管的稳态传热情况, 研究雷诺数和波壁管几何形状对热量传递的影响,结果显示,波浪形管能够有效增强流体的热传递[8,9]。 孙伟娜对熔融盐实验储罐的放热过程进行了二维瞬态数值模拟计算,分析了熔融盐在圆直管道中的传热特性,得到了不同罐体高度、雷诺数等参数下熔融盐储罐的放热特性[10]。ZHANG Y H等模拟了PRHR HX模型在基准试验条件下的瞬态单相换热行为,结果表明,垂直管束段的换热能力明显优于水平段[11]。 其次,在已知罐体和管道温度场分布的前提下,通过相关设计参数和工艺参数进一步提高罐体和管道的传热效率。 周志强等基于原油储罐附带加热盘管的设计方法,对不同管径和不同排管布置下的理论传热效果进行了分析比较,结果显示,只有提高管外传热系数,才能显著改善传热效果[12~14]。 黄翔利用数值模拟方法对不同盘管螺距和直径下盘管外侧对流传热系数的变化进行了模拟,得到了强放热反应釜所需盘管的合理结构参数[15]。 梁爱国等在联合站采取了提高来油温度、控制沉降罐油层厚度等一系列措施,有效降低了处理后的污水含油量,提高了收油效率[16,17]。 ZHANG N等通过数值模拟和实验相结合的方法,对流速、入口温度等对管道换热的影响进行了分析,结果表明,随着介质入口温度和流速的增加换热效果增强[18]。

综上所述,现有研究多为稳态传热或瞬态传热下污水沉降罐或伴热盘管的温度场分布,鲜有考虑沉降罐全运行过程的温度场分布。 因此,笔者结合沉降罐实际运行全过程, 采用稳态-瞬态相结合的全过程传热计算方法,通过建立伴热盘管瞬态传热分析与污水沉降罐稳态传热分析的三维有限元模型,将瞬态传热结果与稳态传热进行耦合,对污水沉降罐伴热盘管进行传热特性分析,并分析不同参数对污水沉降罐伴热盘管传热特性的影响,为从运行参数角度提高污水沉降罐收油效果提供一定参考。

1 基于稳态-瞬态传热相结合的污水沉降罐全过程传热计算方法

1.1 沉降罐运行过程分析及计算方法

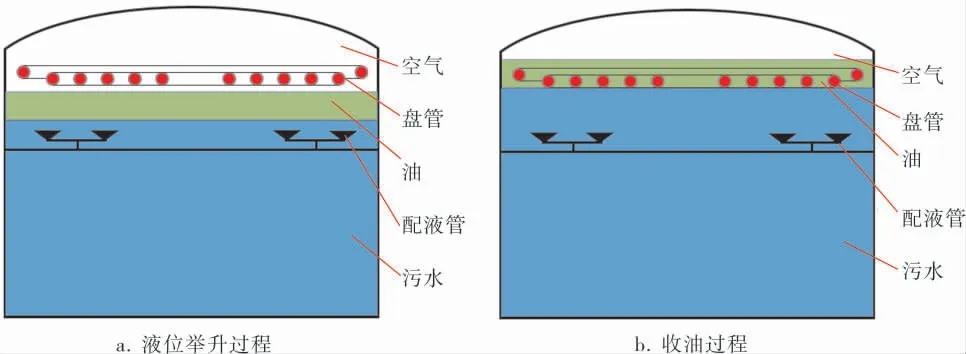

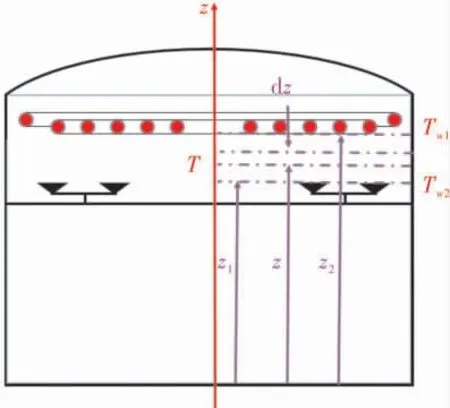

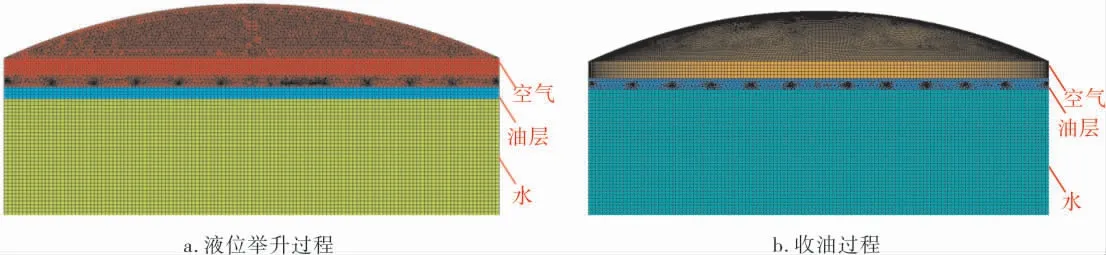

污水沉降罐伴热盘管和收油槽位于罐体上侧,这导致伴热盘管不是一直对罐内污水进行加热。 在实际运行过程中,油水混合物在罐内沉降分层,当油层达到一定厚度后,关闭出水管使罐内液位增至伴热盘管和收油槽位置,此时伴热盘管可直接对油层进行加热, 最终经收油槽排出。在整个运行过程中罐内有两处加热源,分别是配液管进口处和伴热盘管处。 根据上述过程,污水沉降罐运行过程可分为液位举升过程和收油过程两个阶段,如图1所示。

图1 液位举升过程和收油过程示意图

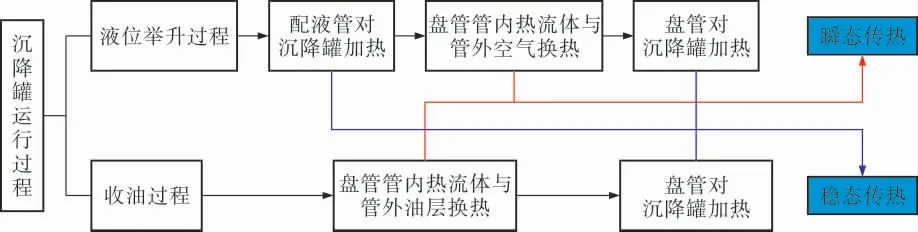

污水沉降罐在液位举升过程和收油过程中罐内的热量传递原理如图2所示。 在液位举升过程中,热量传递过程主要包括:配液管对沉降罐加热,伴热盘管管内热流体与管外空气域之间的对流换热以及盘管对沉降罐的加热。 在收油过程中,热量传递过程主要包括:伴热盘管管内热流体与管外油层之间的对流换热以及盘管对沉降罐的加热。 在液位举升过程和收油过程中,沉降罐罐内液位不断发生变化,导致伴热盘管在液位举升时对空气加热,收油时对油层加热,因此伴热盘管内热流体与管外介质(空气或原油)的热量传递过程可视为瞬态传热过程;在沉降罐运行时,进水和出水同时进行,罐内液位维持一定高度,同时沉降罐内原油不断沉降形成一定厚度的油层,因此沉降罐内热量传递过程可视为稳态传热过程。

图2 污水沉降罐全过程的热量传递原理

1.2 伴热盘管瞬态传热的计算方法

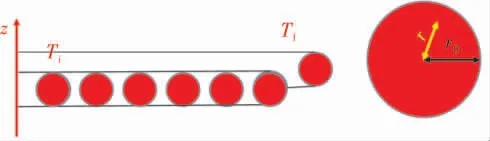

在伴热盘管管内热流体与管外冷流体进行瞬态传热时,其理论传热计算模型如图3所示。 设盘管半径为r0,盘管中心距为r,盘管内流体从开始传热至流体外表面温度达到稳定时的传热时间为t, 盘管内流体初始温度分布为均匀温度Ti,盘管壁面温度为Tf,并设无量纲温度为(其中T表示传热时间为t时盘管中心距r处的温度)。

图3 伴热盘管瞬态传热计算模型

伴热盘管管内热流体与伴热盘管管壁之间的瞬态传热数学模型为:

其中,h为伴热盘管的表面传热系数,λ为伴热盘管的导热系数,a为管内热流体的热扩散率。

假定式(1)有分离变量形式的解,即:

其中,R(r)和Γ(t)分别为T(r,t)的分离变量函数。

将式(2)代入式(1),变量分离后其调用函数的特征函数、特征值和特征函数的模分别为[19]:

其中,m代表中心距上某一位置,Rm(r)为R(r)的特征函数,J0(βmr)为Rm(r)的选用函数,缩放系数,ξm为Rm(r)的特征向量,毕渥数Bi=hr0/λ,R为盘管中心距为r0时分离变量函数的特征值,R′为盘管中心距为r0时分离变量函数一次导数的特征值,J1(ξm)为分离变量函数一次导数的选用函数。

伴热盘管管内热流体任一截面处温度场的完全解应为基本解的线性叠加,且特征函数具有正交性,其无量纲形式解为:

其中,Am为线性叠加后计算出的无量纲系数。 通过式(4)可得到伴热盘管管内热流体无量纲温度随时间变化的分布情况,也可得到在一定加热时间下盘管外表面的温度分布。

1.3 污水沉降罐稳态传热的计算方法

当污水沉降罐罐内不同位置流体进行稳态传热时,其理论传热计算模型如图4所示。 选取同一中心距下靠近伴热盘管和配液管的两点,其高度分别为z1和z2,相应的温度分别为Tw1和Tw2,且假设

图4 污水沉降罐稳态传热计算模型

污水沉降罐罐内不同位置之间的稳态传热数学模型为:

污水沉降罐温度场初始条件为:

对式(5)积分得其通解为:

其中,c1和c2为受边界条件影响的积分常数。

将式(6)代入式(7)可得污水沉降罐内稳态温度分布为:

通过对伴热盘管瞬态传热和污水沉降罐稳态传热的计算,在已知盘管半径、伴热盘管初始温度、外界温度、罐内液位高度、伴热盘管内热流体的热扩散率、伴热盘管的表面传热系数及导热系数等参数的前提下,可分别计算得到在液位举升过程和收油过程中伴热盘管关键点与管外流体进行对流换热的瞬态温度变化,以及污水沉降罐内关键点温度。 笔者以关键点温度为边界条件,采用数值模拟手段对污水沉降罐和伴热盘管的温度场分布进行模拟分析。

2 污水沉降罐及伴热盘管三维有限元模型的建立

2.1 污水沉降罐及伴热盘管结构与设计参数

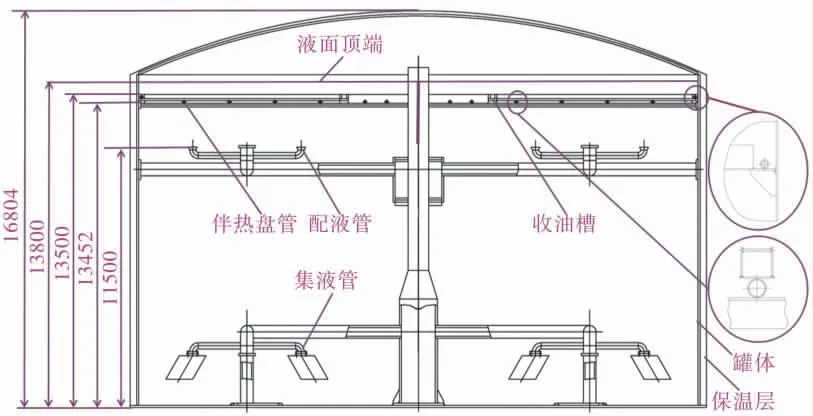

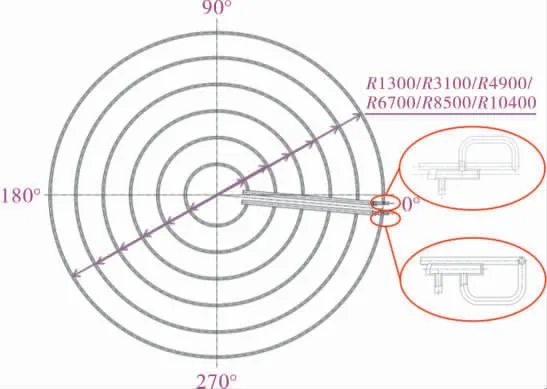

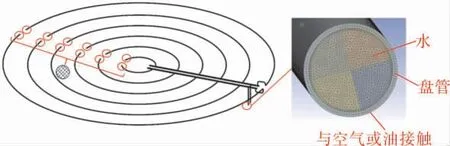

以某油田5 000 m3一次污水沉降罐作为研究对象,其主要部件包括储罐、伴热盘管、收油槽、配液管、集液管和保温层,储罐壁板厚8 mm,顶板厚6 mm。 伴热盘管由6圈盘管、堵板、进出水汇管和进出水立管组成,现定义伴热盘管由内到外依次为第1圈至第6圈伴热盘管, 靠近汇管一侧为0°且角度逆时针增加(依次为0、90、180、270°);第6圈盘管搭放在收油槽上,高于内侧5 圈盘管10 mm,并与汇管通过U形弯管连接;进出水汇管规格为φ114 mm×6 mm, 盘管和进出水立管规格为φ76 mm×4 mm,油层最大厚度为500 mm。 沉降罐几何模型主视图及部件相对高度如图5所示,伴热盘管几何模型俯视图及盘管轴心距如图6所示。

图5 沉降罐几何模型主视图

图6 伴热盘管几何模型俯视图及盘管轴心距

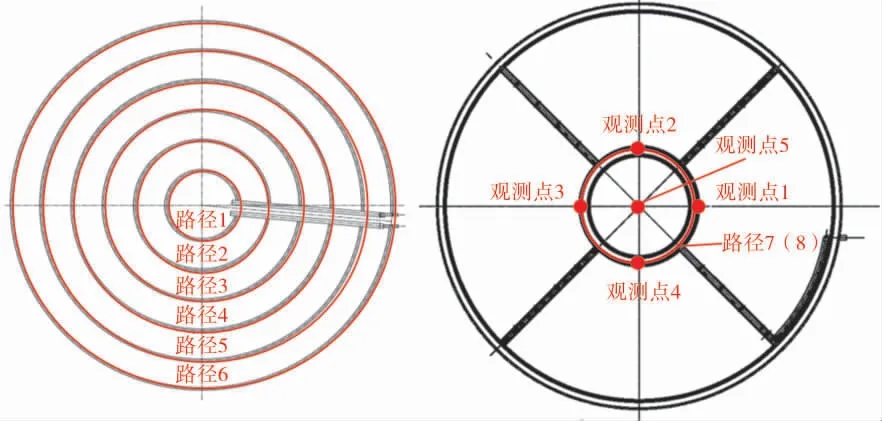

为了监测伴热盘管处的温度变化,在伴热盘管靠近收油槽一侧由内到外建立路径1~路径6;为了比较污水沉降罐的收油效果,需监测收油槽处和液位顶端的温度情况,因此,在收油槽底端建立环向路径7,在液位顶端建立环向路径8。 为了对比不同工艺运行参数对伴热盘管传热特性的影响,在路径7、8的0、90、180、270°以及收油槽轴心分别建立观测点1~5,具体位置如图7所示。

图7 路径1~8以及观测点1~5位置示意图

2.2 污水沉降罐及伴热盘管三维有限元模型的建立

2.2.1 污水沉降罐稳态传热温度场分析三维有限元模型

在建立污水沉降罐稳态传热温度场分析有限元模型时,考虑到污水沉降罐和油水混合物的材料属性,为了实现匀速热流的传递过程,采用实体单元进行建模。 通过结构参数建立的三维有限元模型如图8所示, 其中形状规则部分采用结构化六面体网格进行划分,不规则部分采用自由划分方式划分四面体网格。 为了验证网格无关性,分别选取最小网格尺寸为2、4、8 mm进行网格划分,通过对比计算结果的准确性和计算成本的经济性,最终选取最小网格尺寸为4 mm进行网格划分。

图8 污水沉降罐稳态传热温度场分析三维有限元模型

2.2.2 伴热盘管瞬态传热温度场分析三维有限元模型

在液位举升过程中,伴热盘管为罐内空气加热;在收油过程中,伴热盘管为罐内油层加热。 为了准确分析伴热盘管表面的温度分布情况,通过结构参数建立伴热盘管瞬态传热温度场分析三维有限元模型如图9所示。 在有限元模型中划分边界层网格并采用六面体网格和四面体网格相结合的方法进行网格划分, 为了验证网格无关性,分别选取最小网格尺寸-曲率法线角为5 mm-12°、10 mm-12°、5 mm-10°进行网格划分, 通过对比计算结果的准确性和计算成本的经济性,最终选取最小网格尺寸-曲率法线角为5 mm-12°进行网格划分。

图9 伴热盘管瞬态传热温度场分析三维有限元模型

2.3 污水沉降罐及伴热盘管材料、工艺与结构参数

2.3.1 污水沉降罐及伴热盘管材料参数

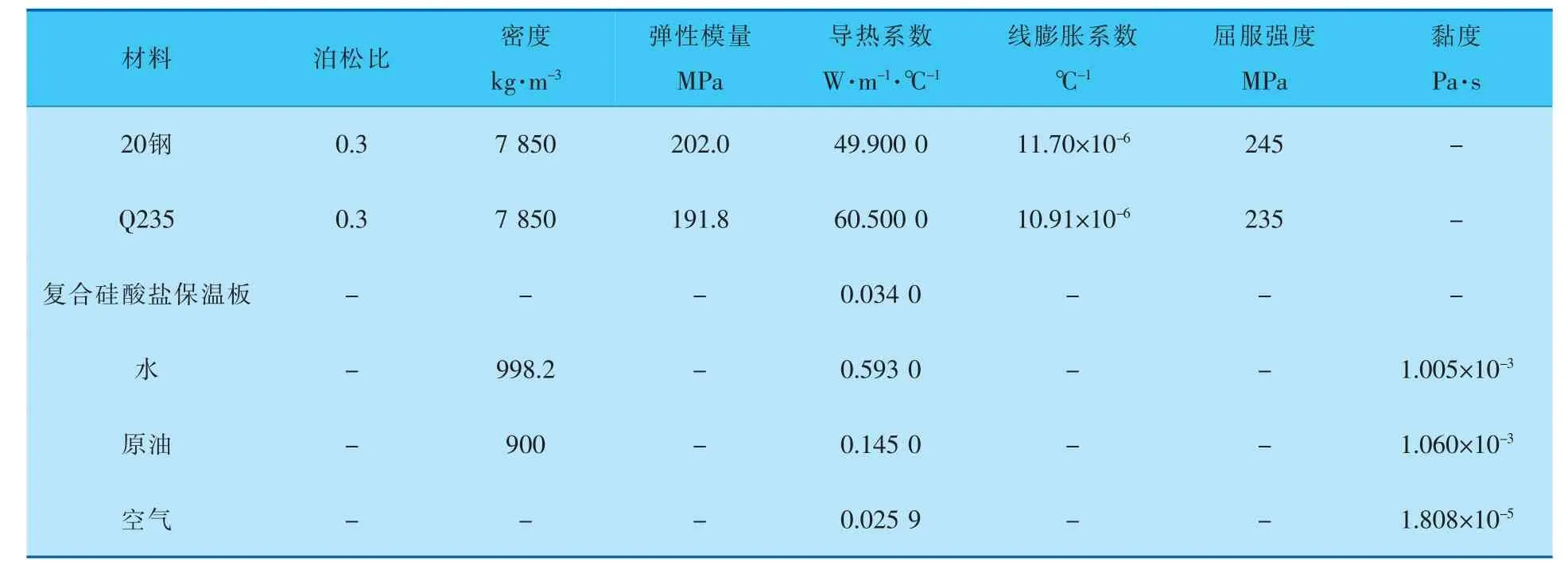

污水沉降罐罐体材料为Q235,伴热盘管材料为20钢,保温层材料为复合硅酸盐保温板,罐内主要为原油和水,盘管内介质为水,其材料参数见表1。

表1 污水沉降罐及伴热盘管材料参数

2.3.2 污水沉降罐工艺及结构参数

在污水沉降罐运行过程中, 伴热盘管直径、进口流速及进口温度等因素都会影响伴热盘管的传热效率。

根据工程实际情况得到水沉降罐的工艺及结构参数见表2。

3 污水沉降罐伴热盘管传热特性分析

采用稳态和瞬态相结合的全过程传热计算方法进行计算,其中污水沉降罐稳态传热部分在ANSYS经典中进行模拟,伴热盘管瞬态传热部分在ANSYS Fluent中进行模拟。在计算瞬态传热时,通过对比不同传热时间下的盘管传热效果,确定当传热时间达到600 s后盘管外表面的温度分布。

3.1 污水沉降罐液位举升过程中的温度场分析

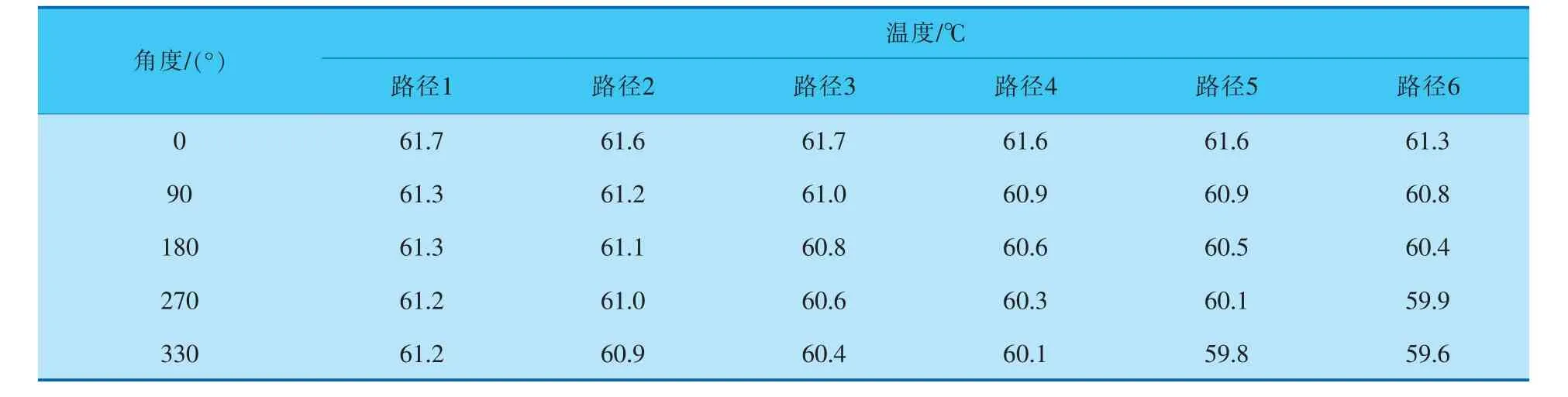

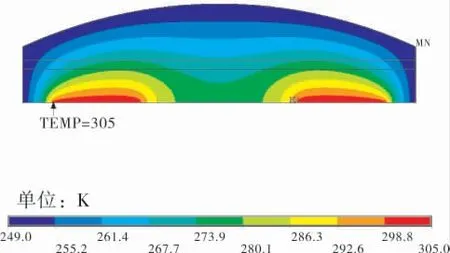

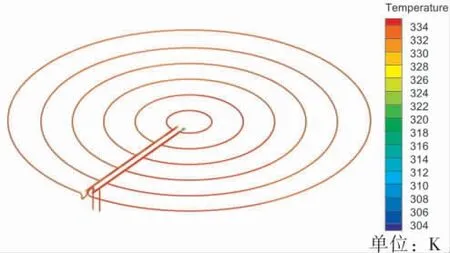

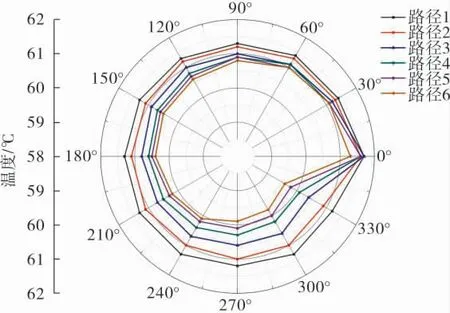

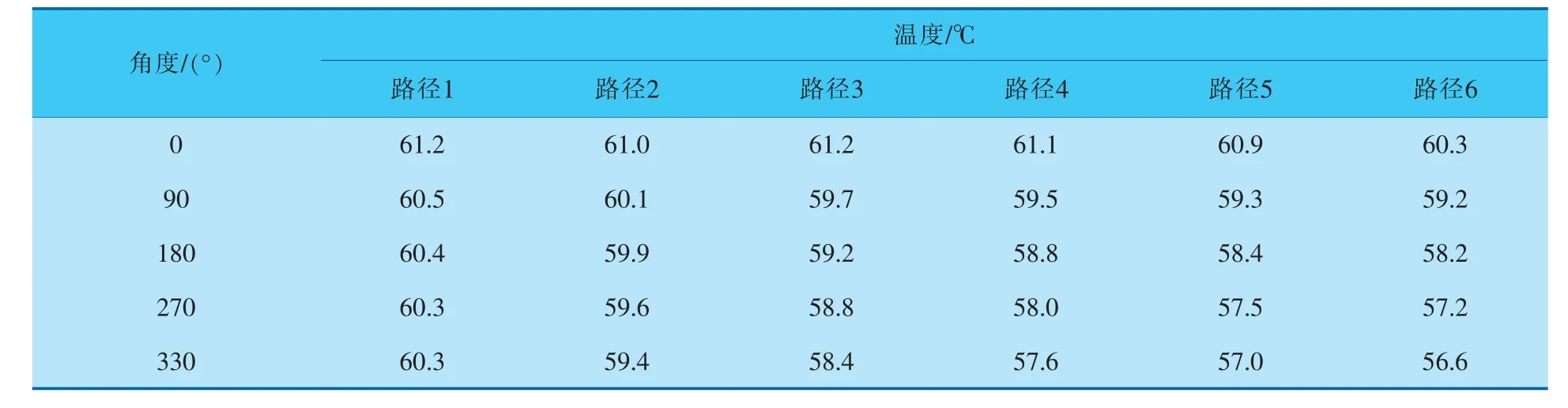

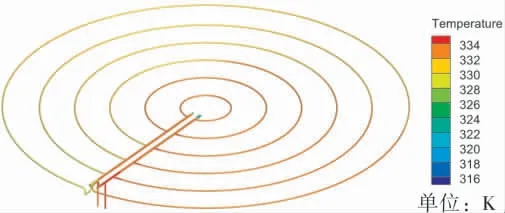

为了分析污水沉降罐伴热盘管传热特性,结合某油田污水沉降罐实际情况,选取进口流速为2.5 m/s,进口温度为62 ℃,盘管规格为φ76 mm×4 mm,环境温度为-24 ℃,保温层厚度为0 mm。在基础工况下对污水沉降罐伴热盘管传热特性进行分析,得到液位举升过程中配液管加热后沉降罐温度场分布如图10所示,伴热盘管与空气对流换热后温度场分布如图11所示,伴热盘管加热后路径1~6处温度变化曲线如图12所示, 伴热盘管加热后沉降罐温度场分布如图13所示,并将路径1~6的各角度关键点温度列于表3。

表3 路径1~6的各角度关键点温度

图10 配液管加热后沉降罐温度场分布

图11 伴热盘管与空气对流换热后温度场分布

图12 伴热盘管加热后路径1~6处温度变化曲线

图13 伴热盘管加热后沉降罐温度场分布

经计算, 路径1~路径6温降分别为0.067、0.039、 0.046、0.039、0.037、0.028 ℃/m。

从图10可以看出,在只有配液管对沉降罐加热时,配液管进口圆环处的污水温度达到最大值32 ℃,随着液位的上升温度逐渐降低,同时由于与外界环境进行换热导致在靠近罐壁处的污水温度接近外界环境温度。 从图11、12和表3可以看出,在液位举升过程中盘管内热水与管外空气进行换热,导致各圈盘管温度由进水侧向出水侧逐渐降低(从62.0 ℃降低至61.1 ℃);由于0°位置更靠近进水汇管, 使得盘管在0°位置达到温度最高值61.7 ℃;盘管环向温降约在0.060 ℃/m,盘管同一角度径向温降在每圈0.3 ℃左右。 从图13可以看出,伴热盘管进行加热后沉降罐内的温度显著升高,尤其在盘管附近温度升高明显,第1圈盘管处温度达到最高值60.7 ℃,同时由于盘管的热量向罐顶与罐底传递,因此温度由盘管向罐顶与罐底逐渐降低。

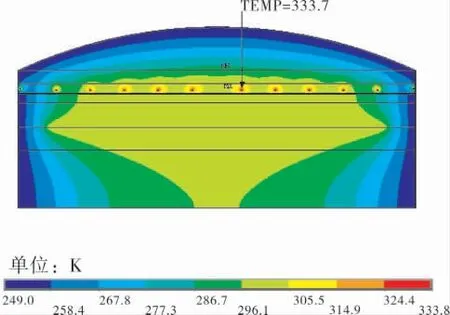

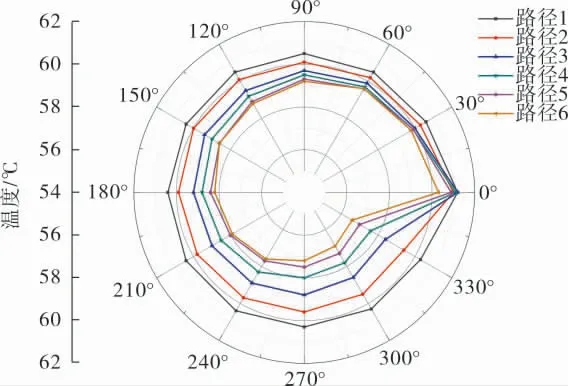

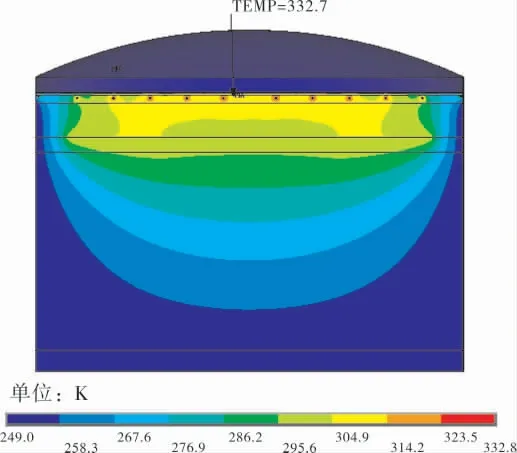

3.2 污水沉降罐收油过程中的温度场分析

以污水沉降罐液位举升过程的最终温度分布为初始条件,得到收油过程中伴热盘管与油层对流换热后温度场分布如图14所示,伴热盘管加热后路径1~6处温度变化曲线如图15所示, 伴热盘管加热后沉降罐温度场分布如图16所示,并将路径1~6的各角度关键点温度列于表4。

表4 路径1~6的各角度关键点温度

图14 伴热盘管与油层对流换热后温度场分布

图15 伴热盘管加热后路径1~6处温度变化曲线

图16 伴热盘管加热后沉降罐温度场分布

从图14、15和表4可以看出,由于在收油过程中盘管内热水与管外油层进行换热,导致各圈盘管温度由进水侧向出水侧逐渐降低(从62.0 ℃降低至59.8 ℃);因为0°位置更靠近进水汇管,使得盘管在0°达到温度最高值61.2 ℃; 盘管环向温降在0.1 ℃/m左右, 盘管同一角度径向温降在每圈1.0 ℃左右。 从图16可以看出,在伴热盘管进行加热后沉降罐内的温度显著升高,尤其在盘管附近温度升高明显,第1圈盘管处温度达最高值59.7 ℃,同时由于盘管的热量传递,导致温度由盘管向罐底逐渐降低,在远离盘管处污水温度接近外界环境温度。 为了对比收油槽各位置在整个过程中的温度变化,将路径7各角度温度列于表5。 经计算,路 径1~路 径6 温 降 分 别 为0.120、0.090、0.099、0.091、0.080、0.062 ℃/m。

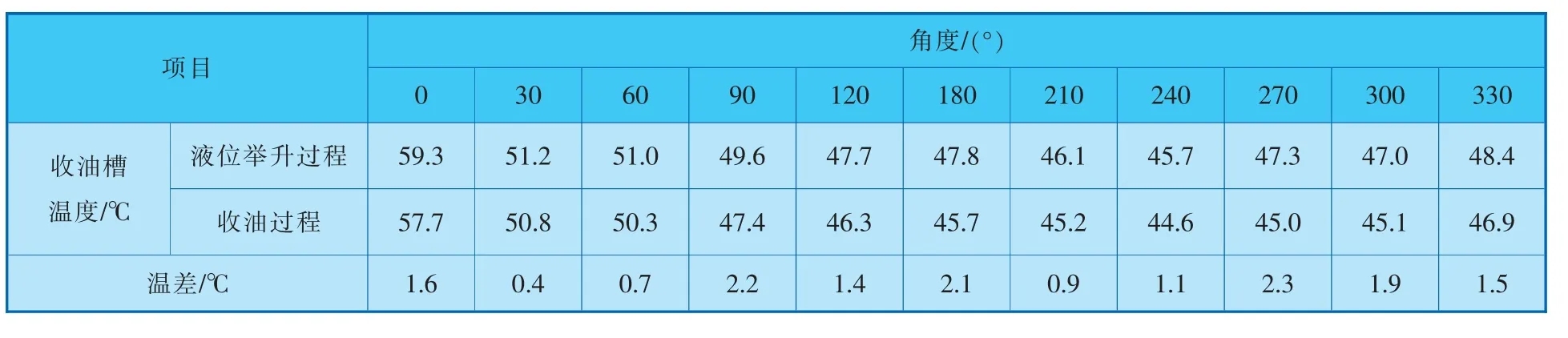

表5 收油槽在液位举升和收油过程中各角度温度对比

从表5可以看出, 在液位举升过程和收油过程中,由于0°位置更靠近进水汇管,使得0°传热量较大温升较大, 因此收油槽最高温度均出现在0°位置;由于热量的传递与损失,温度从靠近进出水汇管侧向远离汇管侧逐渐降低(从59.3 ℃降低至45.7 ℃); 由于罐内沉降出的原油的对流系数要大于空气的,盘管与油的换热量要大于与空气的换热量,因此收油槽在收油过程中的温度明显低于液位举升过程的,其最大温差为2.3 ℃。

4 污水沉降罐伴热盘管传热特性的影响分析

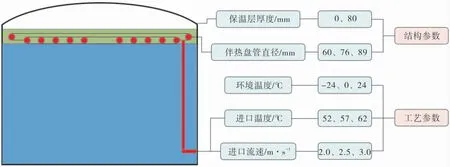

为了分析不同工艺参数和结构参数对伴热盘管传热特性的影响,以控制单一变量为原则,分别改变不同工艺参数和结构参数进行计算,具体如图17所示。 通过比较收油过程中收油槽底端以及液面顶端观测点1~5的温度和温差,以及对比收油槽底端路径7的温度,得到不同影响因素对污水沉降罐伴热盘管传热特性的敏感程度。

图17 污水沉降罐传热特性各影响因素变量

4.1 不同结构参数对伴热盘管传热特性的影响分析

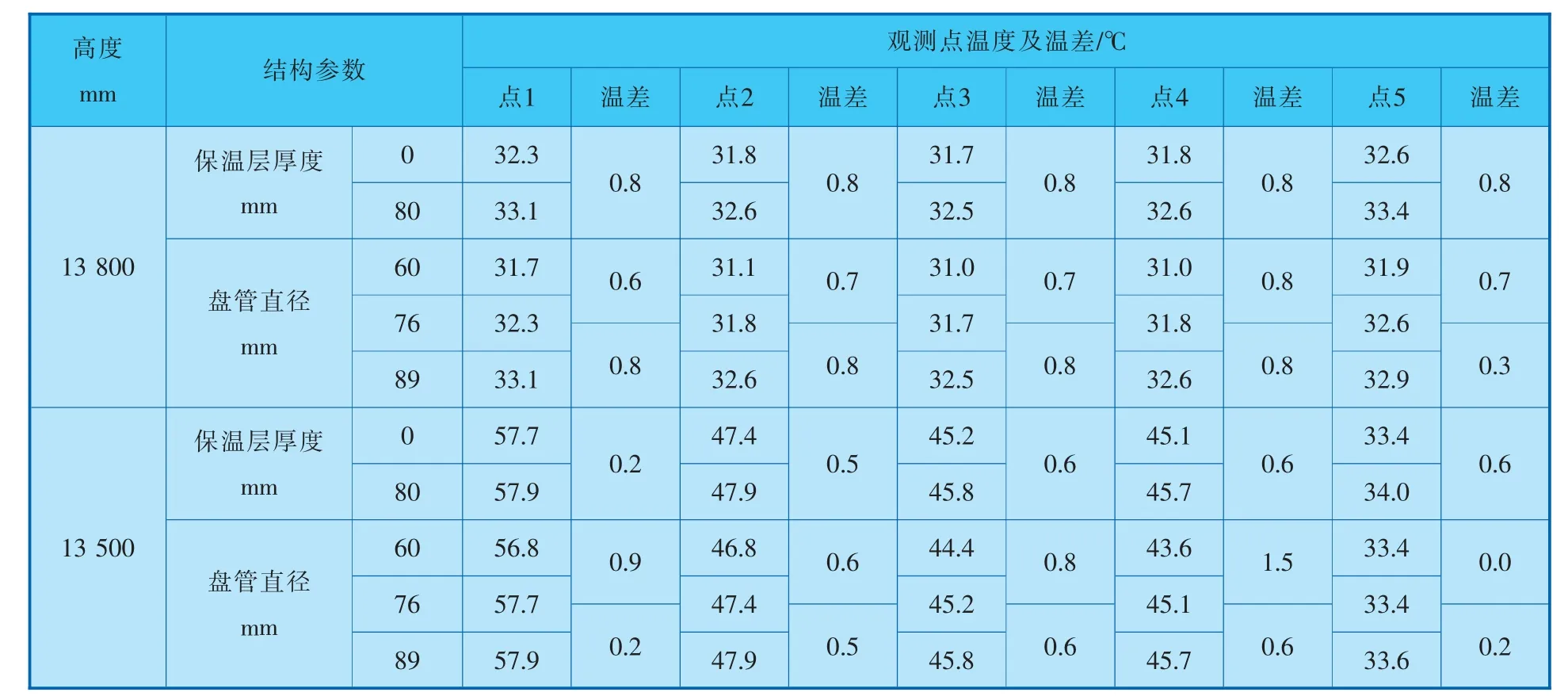

将不同保温层厚度与伴热盘管直径下收油槽底端(高度为13 500 mm)以及液面顶端(高度为13 800 mm) 位置观测点1~5 在收油过程中计算得到的结果列于表6, 收油过程中不同结构参数下路径7 的温度对比曲线如图18 所示。

表6 不同结构参数下观测点1~5收油过程温度对比

图18 收油过程中不同结构参数下路径7的温度对比曲线

从表6可以看出, 增加保温层厚度会使收油槽底端和液面顶端温度略有升高, 最高为0.8 ℃;伴热盘管直径的增加也会使收油槽底端和液面顶端温度略有升高,最高为1.5 ℃。 从图18可以看出, 增加保温层厚度后收油槽底端温度变化较小,即增加保温层厚度对提高伴热盘管传热特性作用较小;伴热盘管直径增加后收油槽底端温度产生了一定的变化,即增加伴热盘管直径对提高伴热盘管传热特性有一定的作用。

4.2 不同工艺参数对伴热盘管传热特性的影响分析

将不同环境温度、进口温度和进口流速下收油槽底端(高度为13 500 mm)以及液面顶端(高度为13 800 mm)位置观测点1~5在收油过程中计算得到的结果列于表7, 收油过程中不同工艺参数下路径7的温度对比曲线如图19所示。

表7 不同工艺参数下观测点1~5收油过程中的温度对比

图19 收油过程中不同工艺参数下路径7的温度对比曲线

从表7可以看出, 环境温度升高会使收油槽底端和液面顶端温度有较大的提升,最高升高4.7 ℃,且对液面顶端的影响大于收油槽底端的;进口温度升高会使收油槽底端和液面顶端温度有较大的提升,最高升高4.6 ℃,且对收油槽底端的影响大于液面顶端的;进口流速增大会使收油槽底端和液面顶端的温度略有提升,最高升高0.3 ℃, 其对收油槽底端和液面顶端的影响差别不大。 从图19可以看出,进口温度和外界环境温度对伴热盘管传热特性影响极大,两者的升高均导致收油槽底端温度变化较大;进口流速增大后收油槽底端温度变化较小,即进口流速增大对提高伴热盘管传热特性作用很小。

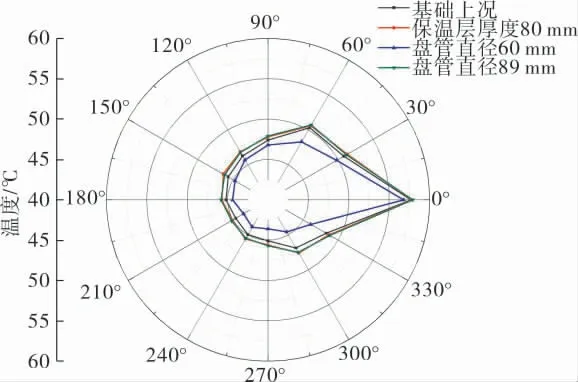

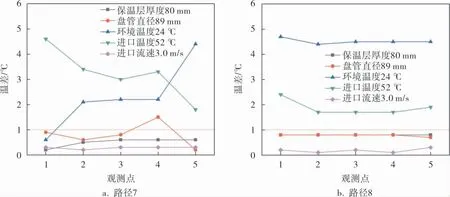

对比不同影响因素对伴热盘管传热特性的影响, 所有影响因素下收油过程中路径7、8的观测点温差对比曲线如图20所示。

图20 收油过程中不同影响因素下路径7、8的温差对比曲线

从图20可以看出,根据不同影响因素下收油过程中收油槽底端以及液位顶端观测点的温差,对于伴热盘管传热特性敏感程度排序为:进口温度>环境温度>盘管直径>保温层厚度>进口流速。其中,进口温度、环境温度的升高以及盘管直径的增大都能够使其液面顶端与收油槽底端观测点温度升高1 ℃以上,可见进口温度、环境温度的升高以及盘管直径的增大可以有效提高伴热盘管传热特性;而保温层厚度的增大和进口流速的提高使其液面顶端与收油槽底端观测点温度升高不足1 ℃, 因此保温层厚度和进口流速对伴热盘管传热特性影响很小。

5 结论

5.1 考虑污水沉降罐液位举升与收油两个运行过程, 采用稳态-瞬态相结合的全过程传热计算分析方法, 建立了污水沉降罐稳态-瞬态传热温度场分析三维有限元耦合模型,通过该模型可以准确描述污水沉降罐在运行时的热量传递过程。

5.2 当传热时间到达600 s后, 盘管外表面温度分布趋于稳定,此时各圈盘管温度由进水侧向出水侧逐渐降低,盘管环向温降在0.1 ℃/m左右,盘管同一角度径向温降在每圈1 ℃左右; 盘管进行加热后罐内温度显著升高,尤其在盘管附近温度升高明显,第1圈盘管处温度达到最大值59.7 ℃,收油槽底部最大温度值为57.7 ℃。

5.3 通过对不同影响因素下伴热盘管传热特性进行分析可知:伴热盘管传热特性的敏感程度排序为进口温度>环境温度>盘管直径>保温层厚度>进口流速。 其中,进口温度、环境温度的升高以及盘管直径的增大都能够有效提高伴热盘管传热特性使其温度升高1 ℃以上, 而保温层厚度的增大和进口流速的提高对伴热盘管传热特性影响很小使其温度升高不足1 ℃。 文中研究成果可为从运行参数角度提高污水沉降罐收油效果提供一定参考。