多孔降黏装置结构设计与优化

2023-10-27郑国兴赵立新司书言

郑国兴 赵立新,3 司书言

(1.东北石油大学机械科学与工程学院;2.大庆油田有限责任公司采油工程研究院;3.黑龙江省石油石化多相介质处理及污染防治重点实验室)

随着油田的不断开采,我国各大油田进入了中后期开发阶段,油田含水量逐年升高[1]。 目前,聚驱技术作为三次采油的重要技术手段,广泛应用于我国主力油田[2]。然而,由于聚合物等驱油化学剂的大量使用,以及原油中胶质、沥青质含量的上升,原油乳状液类型变得更复杂,乳化程度更高,稳定性增强,使油水分离极为困难[3],为后续油品深加工、采出液升举回注、长距离集输等带来困难[4,5]。 相关研究表明[6,7],随着聚合物浓度增大,油水分离效率急剧降低。 为了降低聚合物对油水分离效果的影响,提高含油污水的处理效率,国内外学者做了大量研究。 文献[8]利用多种嵌段聚醚进行复配交联,筛选优化出适合于含聚采出液的高效破乳剂,该破乳剂的使用明显增强了大庆油田含聚采出液破乳效果;文献[9]研究出了可使不同浓度、不同类型的聚合物溶液黏度降低至接近水的黏度的处理剂,该处理剂对油品性质不敏感,具有广谱性,可有效提高采出液的破乳脱水及污水处理效果;文献[10]根据含聚污水水质特征,设计了一套改进型旋流气浮分离装置,在处理不同含油污水的情况下,根据其自身特性可调节合适粒径的气泡进行处理;文献[11]模拟现场流程建立了微型动态电脱试验装置,确定了最佳含聚采出液电脱水处理的最佳工艺参数;文献[12]探究了臭氧对油田含聚污水处理的作用效果,发现臭氧可通过降解聚合物来显著降低含聚污水黏度,同时污水的浊度和含油量也会显著下降;文献[13]利用斜管组件对含聚污水除油率进行实验研究,发现斜管倾角50°时除油率比倾角60°高10%,针对含聚污水对斜管除油器的结构进行优化, 可以提高对含聚污水的处理效率,保证含聚污水的快速高效处理。 但是目前应用于井下含聚工况下的机械降黏设备研究较少,因此, 本研究提出一种基于机械剪切的降黏装置,通过剪切板上孔隙作用使高黏聚合物大分子链断裂,降低含聚溶液黏度。

赵立新和朱宝军对标准k-ε模型、RNG k-ε模型、代数应力模型、雷诺应力模型和离散相模型进行对比,简要分析各湍流模型的特点,指出k-ε模型适合于简单的湍流管道模拟,计算成本更低[14]。 胡海燕等对不同湍流模型模拟无限空间淹没圆射流的效果进行了比较分析,发现标准k-ε模型的模拟效果最好,且满足指数分布的速度入口边界条件较符合实际情况[15]。 由于所研究的介质为聚合物溶液,有相对较高的黏度,且流动管道为多孔剪切筛板, 因此选用k-ε模型、mixture混合多相流模型并结合非牛顿模型进行仿真模拟。 此外,由于正交法是一种可考虑多因素间交互作用的实验方法,可实现通过较少的实验次数达到最高生产工艺的效果,很多学者验证了其可靠性[16,17]。

笔者基于数值模拟的方法对机械降黏装置进行研究, 分析其在不同工况条件下的降黏效果, 并采用正交法对机械降黏装置进行结构优化,以期为降黏装置的结构设计及其现场应用提供理论指导。

1 结构设计

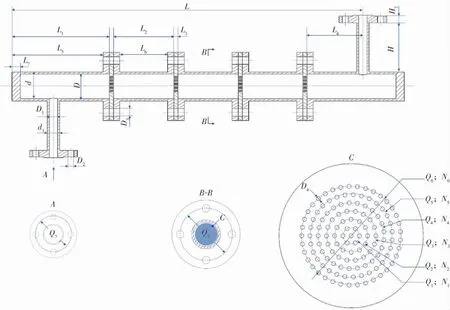

机械降黏是指高黏度大分子在机械剪切作用下或在地层多孔介质中流动时受到机械剪切作用,分子链段被破坏,因而引起黏度的降低。 笔者基于机械降黏理论设计了一种剪切降黏装置,用于解决当前油水采出液因黏度高而难分离的问题。 在进入分离端之前,聚合物驱油形成由聚合物大分子和油水混合物溶合成的聚合物水溶液。 所设计的用于降低油水采出液高黏度的降黏装置初始结构如图1所示。 设计原理是,高黏度的聚丙烯酰胺水溶液以一定的初始速度从入口流入降黏装置,该降黏装置由多孔剪切板和连接管组成,高黏聚丙烯酰胺水溶液经过多层多孔剪切板以一定速度流过后从出口流出降黏装置。

图1 降黏装置初始结构示意图

降黏装置初始结构尺寸如图2所示,主直径D为60 mm;Q7对应DN 25法兰孔中心线;Q8对应DN 50法兰孔中心线; 初始剪切板中心为一个直径2 mm的孔,并由此中心孔往外缘排列;Q1~Q6分别代表剪切孔中心线直径, 分别为8、16、24、32、40、48 mm;N1~N6分别为每圈的剪切孔数量,分别为6、12、18、25、31、37;其他主要结构参数为:D1=0.333D,D2=0.233D,D3=0.300D,D4=0.033D,d=1.167D,d1=0.500D,L1=3.917D,L2=2.433D,L3=0.167D,L4=2.233D,L5=3.667D,L6=1.933D,L7=0.333D,H=1.983D,H1=0.250D。

图2 降黏装置初始结构尺寸

2 数值模拟方法

2.1 物理模型与网格划分

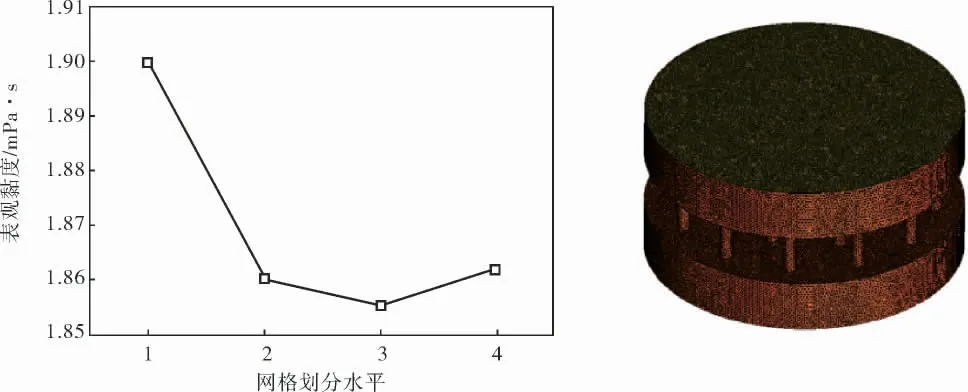

采用SolidWorks进行流体域建模, 并采用ICEM进行模型网格划分。无关性检验及网格划分如图3所示,以表观黏度为纵坐标,对比4种水平下的黏度变化。 4种网格(水平1~4)单元数分别为145 281、274 117、410 380、647 716,其中,水平2~4对应的表观黏度变化缓慢,即水平2以后的网格数对模拟结果的影响可以忽略。 因此,以水平2下的划分方法进行结构优化数值模拟研究。

图3 网格无关性检验

2.2 CFD计算模型与边界条件的确定

采用ANSYS FLUENT软件进行数值模拟,选用压力基隐式求解器进行稳态求解, 选用Standard k-ε湍流模型和mixture混合多相流模型;壁面边界条件壁面不可渗漏,无滑移条件,动量、湍动能和湍流耗散为二阶迎风离散格式,残差精度控制在10-5,压力-速度耦合采用SIMPLE算法。

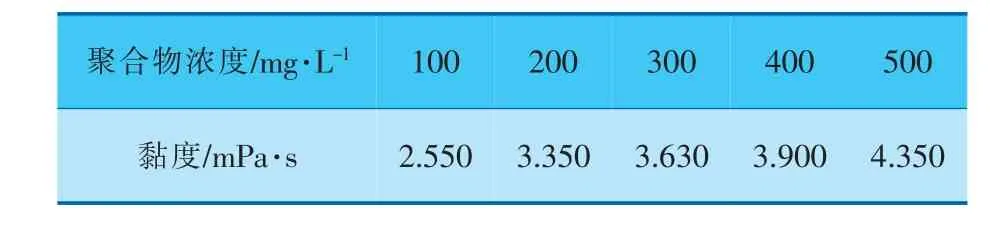

油水两相介质性质为: 离散相油的密度为889 kg/m3,动力黏度1.06 kg/(m·s);连续相水的密度为998.2 kg/m3,黏度需要进行流变测量试验,不同聚合物浓度下的水相黏度见表1,其中,500 mg/L的流变特性参数下,黏度系数k取0.004 92,流变指数n取0.903 87。选用速度入口(velocity-inlet)和自由出口(outflow)为边界条件,入口流量为4 m3/h,入口速度0.392 m/s,含油体积分数2%。

表1 剪切速率10 s-1下100~500 mg/L水相黏度值

3 正交法结构优化

3.1 正交试验设计

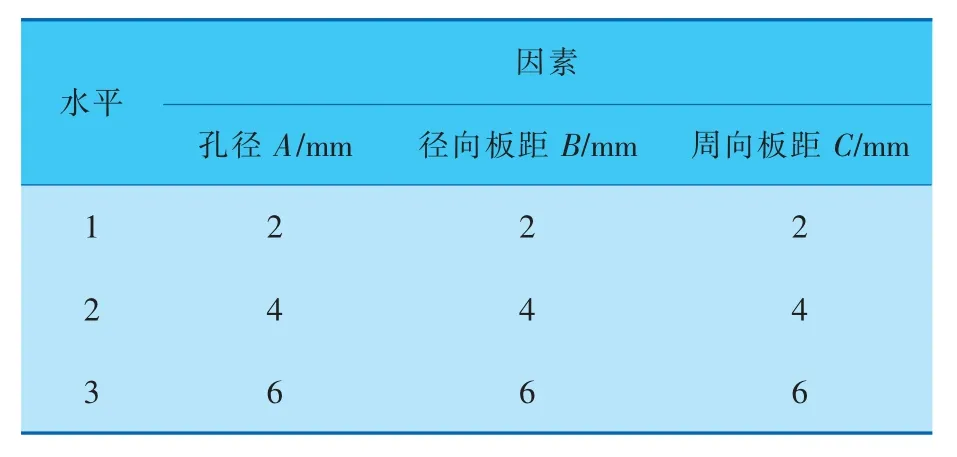

目前,多孔剪切板如图4所示。孔径A、径向板距B、周向板距C是多孔剪切板剪切降黏的主要因素。 对此结构采用正交试验法进行多孔剪切板结构优化,本研究选用的正交表为L9(33)正交表,其中,A、B、C分别代表3个结构因素,D为空列对照,每个因素下对应3个水平, 多孔剪切板因素水平见表2。

表2 多孔剪切板因素水平表

表3 单层剪切板正交表

图4 初始单层剪切板因素示意图

3.2 数值模拟结果分析

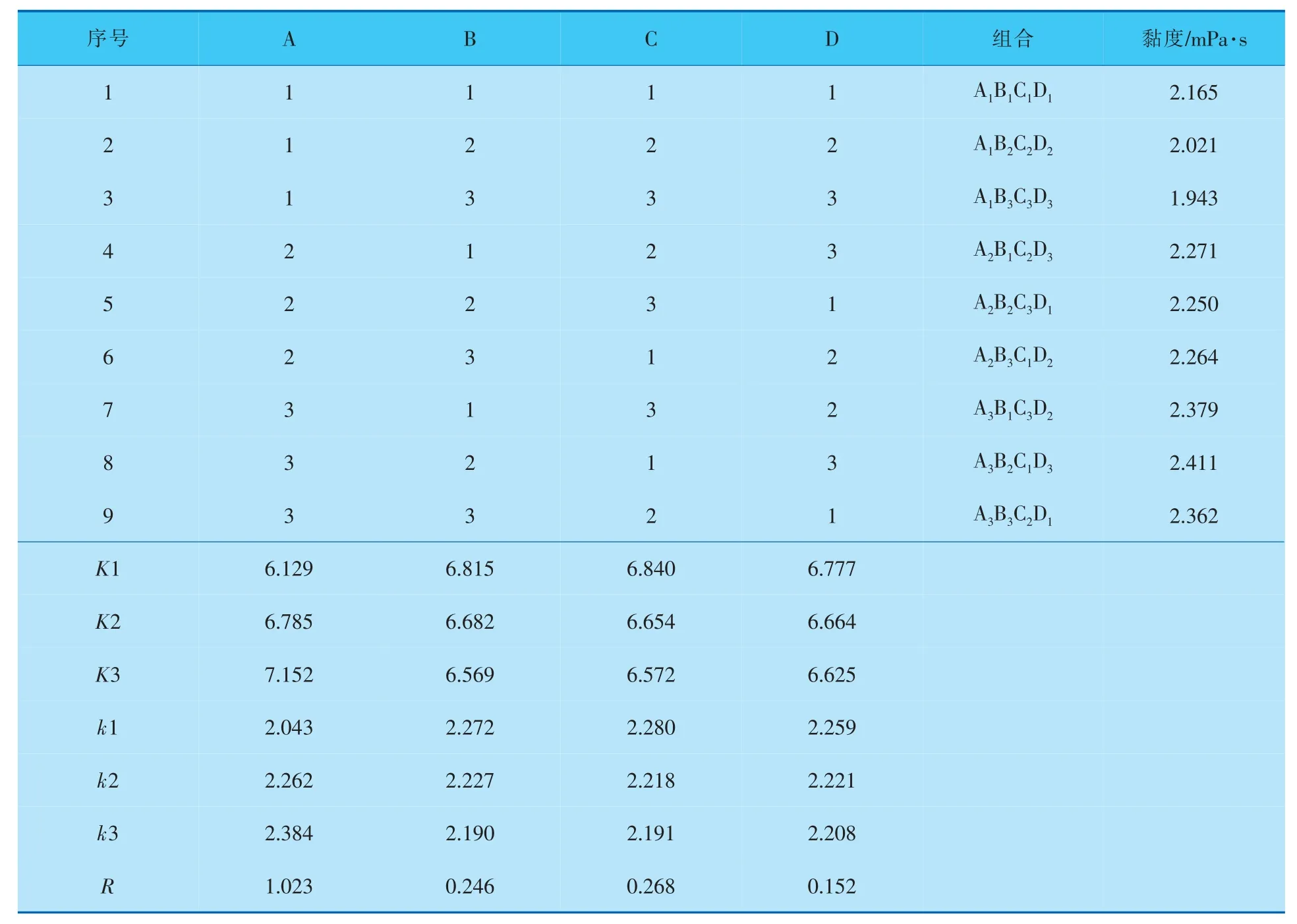

采用FLUENT对正交试验表中的9组模型方案进行模拟计算, 正交试验方案及模拟结果见表3。 可以看出,第3组方案A1B3C3D3的降黏效果最好,达到1.943 mPa·s。 但是直观分析不一定是最优方案,还需要进行因素、水平分析。

因素分析。 极差R的大小决定了各个因素对黏度的影响程度,R值越大,对黏度影响越大。 分析可得RA>RC>RB>RD,因此孔径A对黏度的影响最大。

水平分析。 根据K值分析可得A因素列K1<K2<K3,B因素列K3<K2<K1,C因素列K3<K2<K1,而K值越小,表明该水平的降黏效果越好,在筛选最优方案时需选取K值较小时对应的水平数。 因此,正交最优水平方案为A1B3C3D3,即第3组方案。

直观分析、因素分析和水平分析的结果均一致, 而在前面的直观分析和因素水平分析中,极差的大小并没有一个客观的评价标准,因此需要对数据进行方差方案。

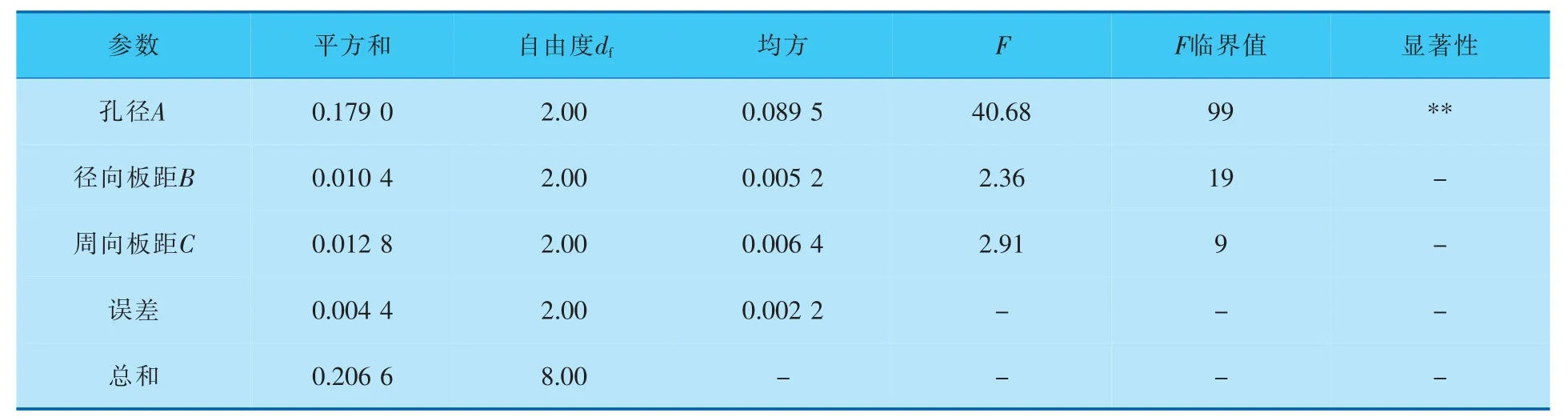

表4为显著性检验的方差分析表,其中,孔径A对黏度有显著性影响, 径向板距B和周向板距C对黏度无显著性影响,方差检验结果与上述因素水平分析结果一致。

表4 方差分析表

3.3 性能分析

为了更好地解释正交试验结果与装置降黏性能之间的关系,对9组正交结构进行黏度分布、速度分布和压力损失变化特性分析。

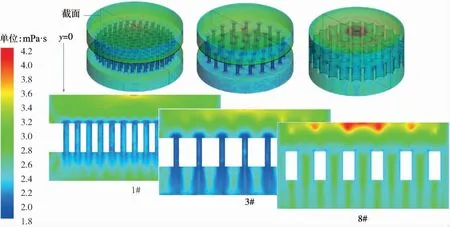

3.3.1 黏度场分布

由黏度分布云图能够更直观地观测出多孔剪切板的降黏效果,根据正交试验结果,9组结构中正交最优结构为第3组(3#),其中,初始结构为第1组(1#),降黏效果最差为第8组(8#),因此,将这3组进行黏度分布对比分析, 结果如图5所示。对比3组截面y=0处的黏度云图可知, 第8组的孔径相比其余两组较大,因此孔隙处的黏度比其余两组黏度大, 单孔中间处的黏度要大于边壁处的黏度,但是剪切板出口处黏度还是要低于入口处黏度;第1组初始结构的剪切板孔数要比第3组的孔数密集,第1组中每个孔隙的黏度也比较低,但是其剪切板出口处黏度略有回升, 而第3组剪切板出口处黏度仍保持较低黏度值,出现这样结果的原因是剪切板孔数增多,过流面积增大,流速相对减小,所以第1组的降黏效果要比第3组的降黏效果差。 因此,在剪切板设计过程中,既要考虑孔径,同等条件下还需考虑单孔流速要满足剪切要求。

图5 黏度分布云图

3.3.2 速度场分布

速度体现出流体在剪切板孔中的湍流程度和运动状态, 不同的速度就会有不同的降黏效果。 图6为初始结构(1#)、正交最优结构(3#)和正交最差结构(8#)结构中心r=0处速度分布曲线,能直观反映出剪切板入口至出口这段区域的流动状态以及不同结构之间的差异。 由上述分析可知,降黏由好到坏排序为:3#、1#、8#,由图6可知,3#结构速度要远高于其余两组。 同时,由入口至出口3组曲线均表现出:入口至剪切板孔区域(h=0~10 mm)速度极速上升,在剪切板孔中时(h=10~20 mm)速度一致且保持最高速度不变,剪切板孔至出口区域(h=20~30 mm)速度缓慢下降,但最低速度仍要高于初始速度。 由此可见,速度越高,剪切板孔与聚合物溶液的剪切程度越强,降黏效果越好。

图6 不同剪切板孔中心速度分布曲线

图7为正交最优结构 (3#) 在不同径向板孔(r=0、8、16、24 mm)中轴向位置速度分布曲线,可以看出, 不同径向孔径中心的速度曲线规律一致:在剪切板孔之前(h=0~7 mm)速度缓慢上升,在靠近板孔位置(h=7~10 mm)速度由0.39 m/s剧增至9.00 m/s以上,这是因为靠近板孔处过流面积减小,出剪切板孔区域(h=20~30 mm)速度由最高降至2.00 m/s。 4条曲线按径向位置由内到外,速度曲线缓慢下降,r=0 mm处速度曲线最高,r=24 mm处速度曲线最低,但变化相对较小。 由此可见, 剪切板同一平面上的剪切效果大致相同,越靠近中心处降黏效果越略好一点。

图7 不同径向剪切板孔中心速度分布曲线

3.3.3 压力损失分布

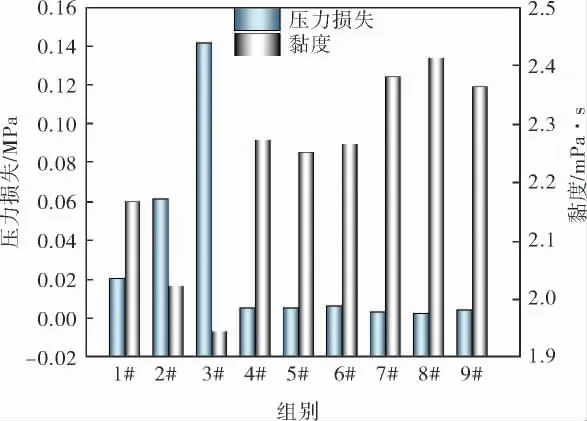

在降黏过程中, 剪切板会有一定的压力损失,不同模型方案下的压力损失和黏度曲线如图8所示,可以看出,前3组的压力损失相对较大,其余组别压力损失均较小,其中,第3组压力损失最大,达到0.141 MPa,同时第3组降黏效果也最好,平均降黏至1.943 mPa·s。

图8 9组模型方案压力损失与表观黏度对比

4 结论

4.1 基于正交试验分析降黏效果的3个影响因素分别为剪切板孔径、径向板距和周向板距,结合黏度、速度和压力分布特性对比分析,确定了多孔剪切板降黏特性的主要影响因素为剪切板孔径。

4.2 通过对不同剪切板孔中心速度场分析可见,速度越高,剪切板孔与聚合物溶液的剪切程度越强,降黏效果越好。

4.3 通过黏度、速度及压力损失分布等流场特性对比分析,最优结构将入口黏度4.350 mPa·s降至1.943 mPa·s,压力损失为0.141 MPa。因此,在实践中需掌握降黏效果与压力损耗之间的平衡。