立式粉体干燥器中不同粒径湿颗粒流动特性研究

2023-10-27庞冬冬沈文朋尤雄伟佘敏敏

余 龙 庞冬冬 沈文朋 尤雄伟 佘敏敏 曹 平

(1.兰州理工大学石油化工学院;2.天华化工机械及自动化研究设计院有限公司)

立式粉体干燥器干燥单元的气固两相流动原理是颗粒沿着重力方向向下运动,气体逆重力方向向上运动,类似于气固逆流下行床[1]。因其具有传热效率高、能耗低、气固接触效率较高及产品质量高等优点,在化工、粮食、制药及能源等领域得到了广泛的应用[2]。在颗粒干燥领域,水分的存在会引起颗粒结块、结构的非均匀性和较为复杂的气固两相流动现象,从而引起国内外学者的广泛关注。

目前,(气固逆流型)干燥器中不同粒径颗粒流动特性的相关研究相比提升管是较少的。 气固逆流下行床结合气固并行下行床和提升管的优点,即较高的固含率、较小的返混和良好的气固混合效率[3]。 LUO K B等首次研究了气固逆流流态化流动系统的流动行为,尤其研究了不同粒径颗粒(干颗粒)在不同操作条件下的流动特性[4]。JIANG K J等设计并搭建了可视化气固逆流式流化床冷模实验测试平台,探究了颗粒粒径对流动特性的影响。 结果表明,随着颗粒粒径的增加,颗粒团聚效应逐渐减轻, 当颗粒粒径达到一定值,颗粒团聚效应不再出现; 随着颗粒粒径的增大,床内湍动能减小, 向上流动气体的阻力减小,颗粒平均速度增大,固含率降低[5]。

当湿颗粒彼此靠近时,在颗粒接触点附近形成液桥,导致颗粒结块,同时颗粒流动特性发生变化。 国内外学者对鼓泡流化床、喷动流化床和提升管中的湿颗粒流动特性进行了大量研究,然而现有文献缺少湿颗粒在(气固逆流型)干燥器中的流动特性研究。 因此,有必要对(气固逆流型)干燥器内湿颗粒体系进行研究。

笔者以立式粉体干燥器干燥单元为研究对象,采用CFD-DEM耦合液桥力模块的方法对不同粒径湿聚甲醛颗粒的流动特性进行研究,分析了含水率和颗粒粒径对颗粒运动速度、固含率和颗粒平均停留时间的影响,通过量纲分析法并结合实验数据拟合得出平均颗粒速度的经验关联式,为立式粉体干燥器的结构设计和优化提供了参考依据。

1 数学模型

1.1 气相控制方程

由局部平均Navier-Stokes方程得到气体运动的控制方程[6],其质量方程和动量方程分别为:

式中 Fgp——气固间的动量交换率,kg/(m2·s2);

g——重力加速度,m/s2;

p——压力,Pa;

ug——气体速度,m/s;

εg——气相空隙率;

ρg——气体密度,kg/m3;

τg——气体黏性应力张量,kg/(m·s2)。

1.2 固相控制方程

在离散元(DEM)方法中,颗粒运动遵守牛顿第二定律, 颗粒运动包括平移运动和旋转运动,其运动方程[7]分别为:

式中 Fc——接触力,N;

Flb——液桥力,N;

Ip——转动惯量,kg·m2;

mp——颗粒质量,kg;

rp——颗粒中心的位置,m;

Tp——总转矩,N·m;

Tr——滚动摩擦转矩,N·m;

vp——颗粒速度,m/s;

Vp——颗粒体积,m3;

ωp——颗粒旋转速度,rad/s;

下标 t——切向。

笔者采用线性-弹簧-阻尼(LSD)模型去计算接触力[8],其法向和切向接触力的表达式分别为:

式中 k——弹簧刚度,N/m;

vr——相对碰撞速度,m/s;

δ——弹性变形量,m;

η——阻尼系数,N·s/m;

μs——滑动摩擦系数;

下标 n——法向。

液桥力由静态液桥力(毛细管力)和动态液桥力(黏性力)组成。 法向毛细管力Fcp,n的表达式为:

式中 d——浸没高度,m;

H——湿颗粒与壁面之间的分离距离,m;

R——颗粒半径,m;

γ——表面张力系数,N/m;

θ——接触角,rad;

φ——半填充角,rad。

其中,α1=4、α2=1代表湿颗粒与壁面之间的参数;α1=α2=2代表湿颗粒与湿颗粒之间的参数。

切向和法向黏性力Fv,t、Fv,n的表达式分别为:

式中 μlb——液桥黏度,Pa·s。

当颗粒与壁面或颗粒之间的距离大于临界值时,颗粒之间的液桥断裂,液桥力消失,这个临界值被称为临界断裂距离Hcr,其表达式[9]为:

式中 Vlb——无量纲液桥体积。

1.3 相间动量交换

气体与颗粒间的曳力将离散模拟耦合到连续流体流动中, 是气固相之间耦合的主要模式。相间动量交换率Fgp,其表达式为:

式中 Np——计算单元内的颗粒数量;

Vcell——计算单元的体积,m3;

β——气固相间动量交换系数,kg/(m3·s)。

选用文献[10]中的曳力模型,其表达式为:

其中,颗粒曳力系数Cd的表达式为:

颗粒雷诺数Rep的表达式为:

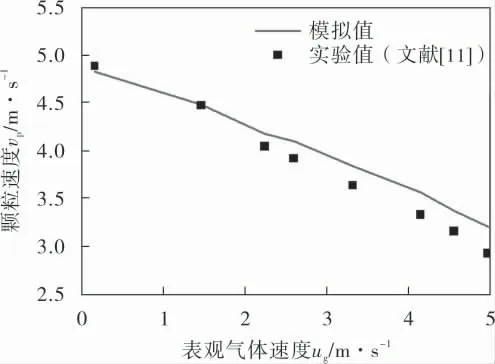

1.4 分析方法验证

GARIC'-GRULOVIC' R等通 过 实 验 和 数 值 分析相结合的方法研究了大颗粒在气固逆流下行床中的流动特性[11]。 为了验证该分析方法的正确性,将模拟结果与文献[11]的实验结果进行比较。 文献[11]采用玻璃珠作为材料,颗粒的密度为2 507 kg/m3、颗粒直径为1.94 mm、颗粒质量流量为284.3 kg/h、入口颗粒速度为1.722 m/s。由图1可知, 在模拟工况与实验工况相同的条件下,颗粒速度随着表观气体速度的增加而减小。 模拟值与实验值的相对误差最大值为7%、最小值为0.162 4%,在工程允许误差范围内,说明文中的分析方法正确,可在一定程度上代表实验结果。

图1 模拟值与实验值(文献[11])的对比

2 几何模型及边界条件

文中研究的立式粉体干燥器干燥单元,其聚甲醛颗粒物料特性、床层材料和热风的相关参数如下:

POM颗粒质量流量Gp50 kg/h

颗粒直径dp1.0、1.5、2.0、2.5、3.0、3.5 mm

颗粒密度ρp1 400 kg/m3

颗粒导热系数λp0.33 W/(m·K)

颗粒比热容Cpp1 364 J/(kg·K)

304板密度ρw7 930 kg/m3

304板导热系数λw16.8 W/(m·K)

304板比热容Cpw500 J/(kg·K)

颗粒与颗粒间恢复系数epp0.9

颗粒与颗粒间静摩擦系数μf,pp0.35

颗粒与颗粒间动摩擦系数μs,pp0.30

颗粒与壁面间恢复系数epw0.424

颗粒与壁面间静摩擦系数μf,pw0.46

颗粒与壁面间动摩擦系数μs,pw0.374

气体温度Tg413.15 K

气体速度ug0.5 m/s

气体密度ρg0.854 kg/m3

气体黏度μg2.37×10-5Pa·s

含水率Vlb0.0%、0.1%、0.3%

在数值模拟中,采用Realizable k-ε湍流模型,气体入口位于模型底部且设置为速度入口,气体出口为压力出口,壁面处采用无滑移边界条件。

干燥单元工作原理为:湿颗粒从布料单元流进干燥单元;在换热通道中颗粒与热风进行对流换热,同时与高温换热板进行接触传热(428.15 K蒸汽从热侧进口流入与换热板发生换热,再从热侧出口流出); 已干燥好的颗粒从底端流出进入冷却单元。

为了减少数值模拟的工作量,做出以下假设:

a.干燥单元热侧进出口的蒸汽温度相同,换热板的温度恒定且均匀分布;

b.换热板厚度为1.2 mm且导热效率高,热量损失忽略不计,因此换热板两侧温度相等;

c.湿颗粒流动过程中不涉及化学反应;

d.每个换热通道换热热量相等以及流动特性相同。

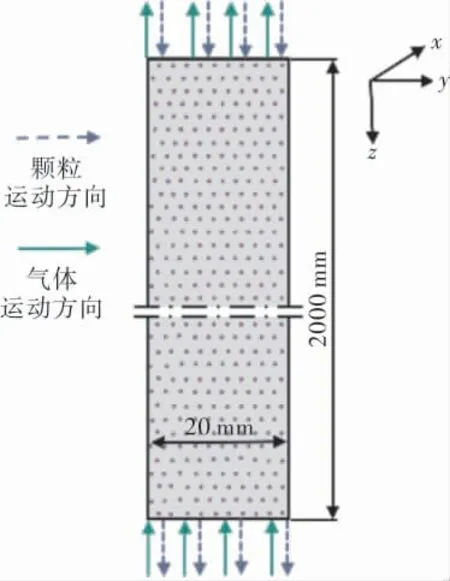

根据工作原理和假设,将干燥单元简化为一个换热通道,换热通道长×宽×高为1 m×0.02 m×2 m。 干燥单元结构如图2所示。 颗粒初始速度和温度分别为1 m/s、303.15 K,换热板壁温428.15 K(超过聚甲醛颗粒软化温度429.15 K,会导致颗粒融化进而产生固桥力,影响产品质量),模拟时间为8 s,模拟结果取后6 s数据的平均值。 这是因为后6 s的模拟结果处于稳定状态且准确度高。

图2 干燥单元结构示意图

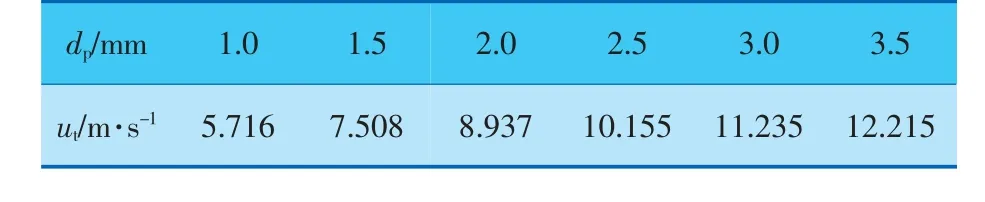

如表1所示, 聚甲醛颗粒终端速度ut由O.M托杰斯和普拉诺夫斯基公式[12]计算得出,对研究不同粒径的颗粒流动特性有所帮助。

表1 聚甲醛颗粒终端速度

3 结果与分析

3.1 平均颗粒速度的经验关联式

下行床(干燥单元)内平均颗粒速度主要受颗粒循环通量、表观气体速度、气体动力黏度、气体密度、下行床当量直径、轴向位置、固含率和颗粒直径的影响。 因此,平均颗粒速度vp的一般函数形式为:

基于量纲分析法,并将各参数无量纲化得出表达式为:

其中,k、a、b、c和d是实验常数,由实验数据拟合所得。

表观气体雷诺数Reag表达式为:

表观颗粒雷诺数Reap表达式为:

根据文献[11]的实验数据,对该式进行拟合计算,拟合所得经验关联式为:

其中,0 m<H<3 m,0<Reag<7800,40≤Reap≤42000。

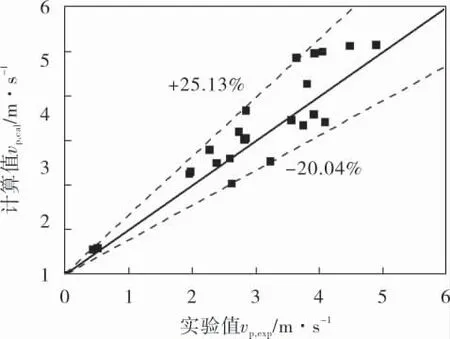

图3所示为拟合所得经验关联式的计算值vp,cal与文献[13]实验值vp,exp的对比图。由图3可知,颗粒平均速度拟合关联式计算值与实验值的最大误差为25.13%,可以较好地描述干燥单元内的颗粒平均速度变化,具有一定工程参考价值。

图3 颗粒平均速度计算值与实验值的对比

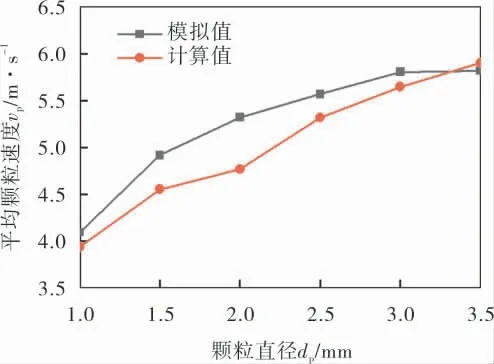

图4所示为含水率Vlb=0.0%时不同颗粒直径的平均颗粒速度计算值与模拟值的对比图。

图4 Vlb=0.0%时不同颗粒直径时的平均速度计算值与模拟值

由图4可知, 颗粒平均速度计算值与模拟值随颗粒直径的增大而增大,计算值与模拟值之间最大误差为7.4%。 相比数值分析,拟合公式所得结果精度满足要求,使用简单方便。

3.2 固含率的轴向和径向分布

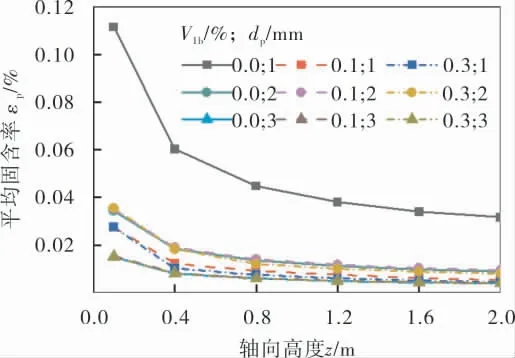

图5为不同含水率和颗粒直径对截面平均固含率轴向分布的影响。 由图5可知,截面平均固含率随着颗粒直径和轴向高度(从干燥单元入口到出口)的增大而减小,干燥单元内固含率在轴向上的分布呈现“上浓下稀”的形式;当颗粒直径dp≥2 mm时,截面平均固含率总体上随着含水率的增大而略微增加;当颗粒直径dp<2 mm时,湿颗粒的截面平均固含率远远小于干颗粒,并且截面平均固含率相差较大。 这是因为随着颗粒直径的增大,颗粒终端速度增加,颗粒停留时间减小,致使平均固含率减小;当颗粒直径较小时,湿颗粒之间的比表面积、接触点和液桥数目增加,颗粒结块现象愈加明显,致使干燥单元入口堵塞(干燥单元结构尺寸有限), 故干燥单元内部颗粒数量剧减。

图5 不同含水率和颗粒直径下截面平均固含率的轴向分布

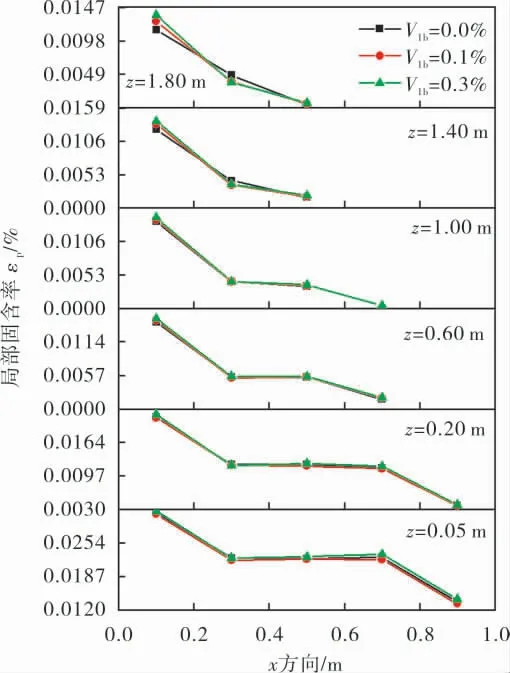

图6为颗粒直径dp=2.5 mm时不同含水率对局部固含率径向分布的影响。 由图6可知,随着轴向高度的增加,流体区域的空隙率逐渐增加,致使颗粒径向分布的非均匀性增加;在所有操作工况下,干燥单元内固含率在径向分布上均呈现“边壁高近流体低”的特点;随着含水率的增加,局部固含率总体上呈现增加趋势,尤其在轴向高度z为1.40、1.80 m处,靠近边壁区的局部固含率变化较大。 这是因为气体沿逆重力方向向上流动,发生了偏析现象,形成“三角形”气体通道(流体区域),致使流体区域的空隙率增加,甚至空隙率为1;靠近边壁处的颗粒受到“边壁效应”、摩檫力和黏性力的共同影响,并且颗粒受气体的曳力较小(逆流气体速度较小),意味着边壁区的颗粒扩散系数比近流体区域小,故边壁区的固含率高于近流体区域。

图6 颗粒直径dp=2.5 mm时不同含水率下局部固含率的径向分布

3.3 颗粒速度的轴向和径向分布

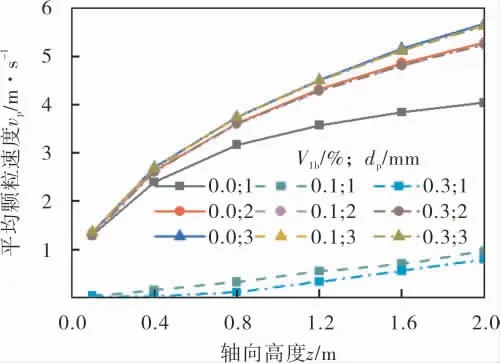

图7为不同含水率和颗粒直径对截面平均颗粒速度轴向分布的影响。

图7 不同含水率和颗粒直径下截面平均颗粒速度的轴向分布

由图7可知, 截面平均颗粒速度随着轴向高度和颗粒直径的增加而增加;当颗粒直径dp≥2 mm时,截面平均颗粒速度随着含水率的增大而略微减小;当颗粒直径dp<2 mm时,湿颗粒的截面平均颗粒速度远小于干颗粒,并且截面平均颗粒速度相差较大。 这是因为颗粒直径越大,颗粒终端速度越大,导致截面平均颗粒速度变大;当颗粒直径较小时, 干燥单元内湿颗粒数量非常少,并且气体对湿颗粒的曳力较大,导致干湿颗粒的截面平均颗粒速度相差较大。

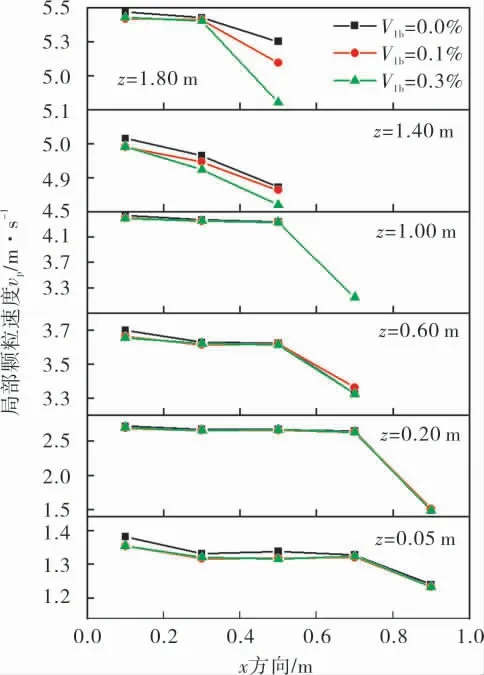

图8为颗粒直径dp=2.5 mm时不同含水率对局部颗粒速度径向分布的影响。 由图8可知,在轴向高度z为1.40、1.80 m处,局部颗粒速度受含水率影响很大,尤其在近流体区域;在所有工况条件下,局部颗粒速度总体上随着含水率的增加而减小,从边壁区到近流体区域的局部颗粒速度逐渐减小。 这是因为边壁区的逆流气体速度较小且局部固含率较高,意味着颗粒发生结块(或团聚)的概率增加,结块(或团聚)可以获得较大的下降速度(当颗粒直径为2.5 mm时, 颗粒结块尺寸小于床层尺寸,不会堵塞干燥单元),故边壁区的局部颗粒速度较大。

图8 颗粒直径dp=2.5 mm时不同含水率下局部颗粒速度的径向分布

3.4 颗粒平均停留时间

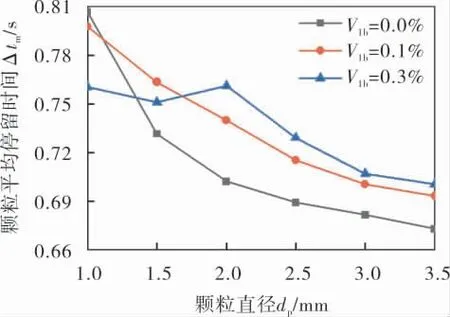

图9为颗粒平均停留时间随着颗粒直径和含水率的变化图。 由图9可知,颗粒平均停留时间随着颗粒直径的增加总体上呈现减少趋势;当颗粒直径dp≥2 mm时,颗粒平均停留时间随着含水率的增大而增加。 这是因为随着颗粒直径的增大,向上流动的气体阻力变小, 颗粒下降速度增大,导致颗粒停留时间减少; 随着含水率的增大,颗粒之间的液桥力增大,颗粒容易形成结块且尺寸变大,同时干燥单元结构尺寸有限,导致颗粒下降速度减小,故颗粒平均停留时间增加。

图9 颗粒平均停留时间随颗粒直径和含水率的变化

4 结论

4.1 影响下行床(干燥单元)内平均颗粒速度的主要影响因素为颗粒循环通量、表观气速和颗粒直径。 通过量纲分析法并结合已有实验数据拟合得出平均颗粒速度的经验关联式,计算值与实验值的最大误差为25.13%,可以较好地描述干燥单元内的平均颗粒速度变化。

4.2 截面平均固含率随着颗粒直径的增大而减小,干燥单元内固含率在轴向分布上呈现“上浓下稀”的特点;流体区域的空隙率随着轴向高度的增大而增加,意味着颗粒径向分布的非均匀性增加, 干燥单元内固含率在径向分布上均呈现“边壁高近流体低”的特点。

4.3 当颗粒直径dp≥2 mm时,截面平均固含率总体上随着含水率的增大而稍略增大;当颗粒直径dp<2 mm且含水率Vlb≥0.1%时, 容易造成干燥单元入口堵塞,并且干燥单元内固含率剧减。

4.4 当含水率一定时,截面平均颗粒速度随着轴向高度和颗粒直径的增大而增加;当颗粒直径dp<2 mm时,湿颗粒的截面平均颗粒速度远远小于干颗粒,并且截面平均颗粒速度相差较大;局部颗粒速度总体上随着含水率的增高而减小, 以及从边壁区到近流体区域的局部颗粒速度逐渐减小。

4.5 当含水率相同时,颗粒平均停留时间随着颗粒直径的增大总体上呈现减小趋势;当颗粒直径dp≥2 mm时,颗粒平均停留时间基本上随着含水率的增大而增加。