抽油机采油井筒内气液分离器数值模拟研究

2023-10-27陈福禄刘彩玉

陈福禄 李 枫 刘彩玉 王 旭

(东北石油大学a.机械科学与工程学院;b.黑龙江省石油石化多相介质处理及污染防治重点实验室;c.石油工程学院)

油田开采中后期我国大部分油田含水率已经达到80%以上[1],且采出液中有大量伴生气。 当采出液中含气量足够大时,一方面会使抽油泵发生液击、气蚀及气锁现象,这会造成抽油泵泵效降低及寿命减少[2~4];另一方面伴生气会对抽油杆等相关零件设备造成损害,并对后续分离产生不利影响[5]。 因此,为解决伴生气所产生的不利影响,提高抽油泵泵效、延长抽油泵寿命成为采油工艺的重要研究方向之一。 由于旋流式分离器的结构简单、分离效率高且成本低廉,旋流技术被广泛应用于原油脱气和天然气除水等方面[6],故采用旋流分离技术来实现井下脱气对改善抽油泵的工作条件具有重要意义。

众多学者对旋流分离器实现气液分离进行了大量研究[7]。 刘彩玉等提出了一种新型同向出流式气液旋流分离装置,在基本构型上完成了结构参数的优选[8]。 杨容等利用UDF函数使旋流器以脉动进液的方式进料,分析效率曲线得到脉动进料状态下分离器的最优参数[9]。 王筱磊等采用气泡动力学模型对气液分离流场建模,利用数值模拟方法对气液两相流进行动态分析,得出分离效率与抽油泵冲程、冲次及泵径有关[10]。 赵立新等通过数值模拟和实验研究发现脉动流条件下气体对旋流分离器的分离是有利的,同等分离条件下稳定流条件下含气对旋流器分离效率的影响要大于脉动流条件下气体对旋流器分离效率的影响。 随着含气量的增大,流量脉动幅值比逐渐升高,并且脉动幅值呈抛物线形增大[11,12]。倪玲英通过实验手段研究了断续流对井下旋流器分离效率的影响程度,认为断续流对分离性能存在不利的影响,同等条件下导致分离效率降低5%左右,但提高分流比与入口含油浓度比值可以减小断续流对分离效率的影响[13]。 杨蕊等利用模拟方法得出脉动流条件下分离效率下降的主要原因是 涡 流 区 旋 流 强 度 的 降 低[14]。 MOVAFAGHIAN S等设计了一种带有两个切向斜口的旋流设备,发现双入口进液比单入口进液更有优势,能够提升分离效率[15]。 HUSVEG T等开展了旋流器分离性能在3种条件下的对比分析, 即入口流量呈线性增长、 线性减少和正弦变化3种状态。 结果表明:压降比随流量的增加无明显变化,但分离效率略有上升,上升幅度按线性下降、线性上升和正弦流的顺序依次减小。 同时,对分离效率影响的幅值在10%以内[16]。 谭放等认为脉动流产生的速度和压降的增量随入口脉动幅值的变化而变化, 脉动流对分离器分离性能的影响程度较弱,油水分离器对脉动流的适应性较强,脉动条件下的油水分离是一个动态累积过程[17]。

因此笔者提出了井下压力为8 MPa下, 抽油机井泵前脱气方案,并采用数值模拟的研究方法对抽油机井气液分离器在不同含气体积分数下的流场特性及分离性能变化情况开展研究。

1 抽油机井脉动函数的构建

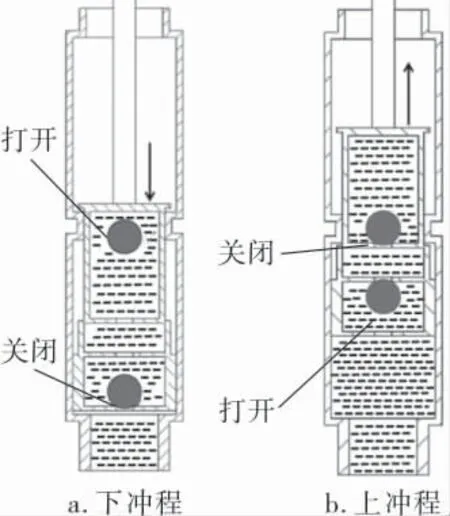

抽油泵的工作原理如图1所示。 下冲程 (图1a),活塞下行,泵筒内压力升高,游动阀打开,固定阀关闭, 液体从泵内排出到活塞以上的油管中,使得液体被举升到地面;上冲程(图1b),活塞上行,游动阀关闭,泵筒内压力下降,当泵筒内压力低于泵入口压力时,固定阀打开,液体进入泵内。

图1 抽油泵柱塞的运动与排液的对应关系

现构建游梁式抽油机悬点速度,经简化分析为正弦间歇流的函数形式[18]。 因游梁式抽油机悬点速度简化分析后为正弦间歇流的函数形式,按照归纳分析,抽油机井气液分离器的入口流量和入口速度也是正弦函数形式。 根据已知的冲次、冲程、抽油泵泵径,得出气液分离器入口流量函数和入口速度函数。 由于推导过程与文献[18]内容较为类似,为缩减篇幅直接给出推导结果。 气液分离器入口瞬时流量函数和入口瞬时速度函数表达式分别如下:

式中 L——冲程长度,m;

Qin——分离器进液流量,m3/d;

S——抽油泵柱塞面积,m2;

Sin——分离器入口截面积,m2;

t——入口速度瞬时时间,s;

T——抽油泵采油周期 (包括一次上冲程和一次下冲程),s;

Vin——分离器瞬时入口速度,m/s;

φ——分离器入口含气体积分数,%;

ω——曲柄转角,rad/s。

式(1)、(2)是根据抽油泵的采液量与入口进液流量等量关系,结合抽油机井气液分离器的入口流量和入口瞬时速度,利用数学推导形式得出的入口瞬时流量函数和入口瞬时速度函数。 由于文中重点研究的是井下压力为8 MPa时, 气液分离器的分离性能,因此分离器入口及出口的边界条件设定成为开展研究的关键问题。

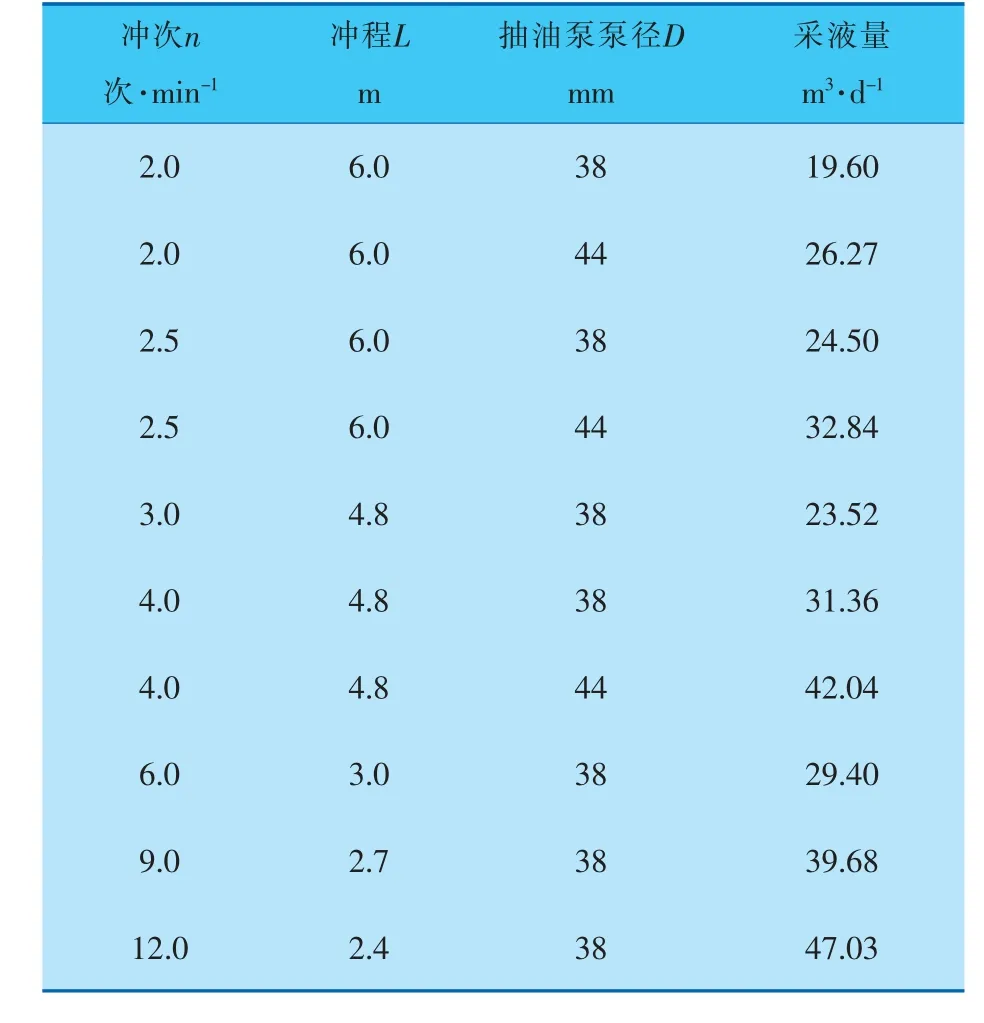

根据油田提供的泵筒的冲次、冲程和抽油泵泵径,利用有杆泵采液原理和工艺流程计算得出相应工况参数下的日采液量(表1)。

表1 日采液量和抽油机运行参数的对应关系

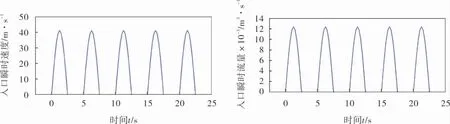

通过给定工况参数:n=12.0 次/min,L=2.4 m,D=38 mm,利用相关计算公式,代入各参数值,得出该种工况下抽油泵的运行周期T=5 s、曲柄转角抽油泵柱塞面积S=1134.11×10-6m2。根据初步确定的气液分离器结构参数,得出入口截面积Sin=300×10-6m2。

以入口含气体积分数φ=86.2%为例, 并根据式(1)、(2),可得入口瞬时流量函数和入口瞬时速度函数如下:

根据式(3)、(4)绘制入口瞬时速度函数和入口瞬时流量函数的曲线,如图2所示。

图2 入口瞬时速度和入口瞬时流量函数曲线

2 结构及原理

抽油机井气液分离器流体域模型如图3所示。 该结构由切向入口、旋流腔、锥段、溢流环腔和底流环腔组成。 其工作原理为:气液两相由切向入口进入分离器内, 在旋流腔产生强旋流,使得气液两相介质分离, 气相聚集在分离器内壁处,通过溢流环腔排出,液相在重力场作用下沿边壁经过锥段进入液相沉积腔形成液柱,再通过底流环腔底部排出。

主要结构尺寸参数如下:

旋流腔直径D195 mm

溢流环腔外径D268 mm

底流环腔外径D360 mm

溢流环腔长度L1234 mm

旋流腔长度L2200 mm

锥段长度L3200 mm

底流环腔长度L41 000 mm

切向入口面积(单个)A 150 mm2

锥段锥角θ110°

倒锥锥角θ25°

3 数值模拟方法

3.1 网格划分

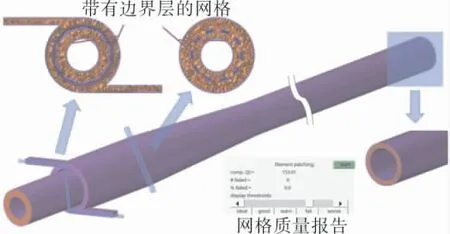

对分离器流体域进行网格划分,为保证数值模拟的准确性, 通过减少网格类型的突变性,更好地刻画出分离器随脉动条件下的边界流动特性,网格采用带有边界层在曲率增加处加密的四面体的结构,如图4所示。 图4同时给出了网格质量检查报告,发现综合质量指标值为153.01,整体网格质量较好。

图4 分离器网格划分结果及质量检测报告

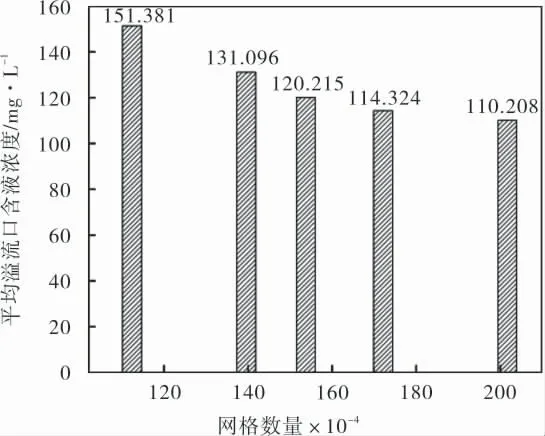

分离器入口压力为8 MPa,入口流量为47.03 m3/d,入口含气体积分数φ=86.2%,入口速度暂取恒定值13.15 m/s,其他的条件不变。 以溢流口含液浓度为目标开展了网格无关性检验,先将模型划分为5个网格水平,分别为1 123 698、1 395 642、1 536 511、1 720 506和2 016 583。 再对不同划分水平网格模型进行数值模拟,5种网格模型数值模拟的计算结果条形图如图5所示。结果显示:网格数量较少时溢流口含液浓度与其他网格划分水平相差较大,当网格数增加至1 720 506与2 016 583时溢流口的含液浓度基本不再变化。

图5 5种网格模型数值模拟的计算结果条形图

经分析可知:随着网格数量增加,溢流口含液浓度逐渐降低; 计算结果的相对变化量由13.4%逐渐减小到3.6%, 但计算耗时逐渐增加。综合分析, 选择网格数量为1 720 506中的流体域模型。

3.2 边界条件

分离器的出口边界条件设置为pressure outlet类型,采用无滑移条件下处理实壁边界[19],壁面的表面粗糙度为0.5。采用标准壁面函数法处理边界湍流,压力差值采用PRESTO算法,压力-速度求解采用SIMPLE算法。 在仿真过程中,连续方程的收敛精度为10-6。 液相为连续相, 气相为离散相。 整个模拟采用瞬态模拟方法,便于获得不同时刻分离器分离状态。 因气体体积随压力的增加而减小,当井下压力为8 MPa时,此时井下压力相当于地面压力的80倍, 故井下气体体积缩小为,其密度扩大80倍。 故8 MPa下,井下实际气体和液体的物性参数以及分离器的操作参数如下:

气体密度 98 kg/m3

液体密度 998.2 kg/m3

气体黏度 1.006 Pa·s

水黏度 1.003 mPa·s

入口含气体积分数 86.2%

平均处理量 47.03 m3/d

入口压力 8 MPa

4 结果及讨论

4.1 气液两相分布及出口含气浓度的波动规律

分离器气液两相浓度分布云图如图6所示。从图中可以看出,分离器内部流场稳定后可以形成较为稳定的气核,且轴向气核随流量的变化呈现周期性的变化,表明内流场随入口流量周期性变化而变化。

图6 入口脉动流量进液下一周期内分离器气液两相分布云图

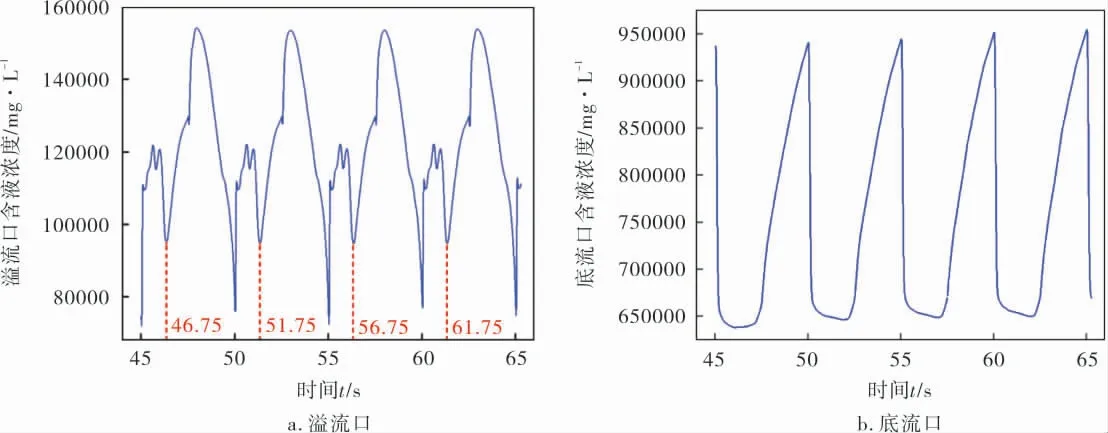

当分离器内的流场达到稳定后,得到如图7所示的溢流口和底流口含液浓度曲线图。 从图中可以看出,当流场稳定后,底流口含液浓度的变化呈现周期性。 在前半周期内,浓度表现为先快速降低后缓慢升高的趋势, 整体变化较为平稳;在后半周期内,浓度呈现出先缓慢升高后快速增加达到峰值的趋势。 但由于前半个周期内的入口速度处于快速增加的状态, 对后半周期内的浓度产生一种“超前”的影响,即前半周期内高速流量下旋流腔内的气液两相分离, 而在后半周期内底流口浓度才呈现出升高的趋势。溢流口含液浓度的变化同样呈现周期性变化。前半周期内浓度在120 000 mg/L上下成不规则波动状态,在时间段46.75~47.25 s内,溢流口含液浓度呈现出与入口速度相反的趋势,表现为:虽然在46.75 s后分离器入口速度下降但溢流口浓度却上升,这与底流口所产生的浓度“超前”现象如出一辙; 在后半周期内溢流口浓度先迅速升高达到峰值然后快速下降。

图7 分离器溢流口和底流口液相浓度随时间变化的曲线

4.2 不同含气体积分数对速度场影响

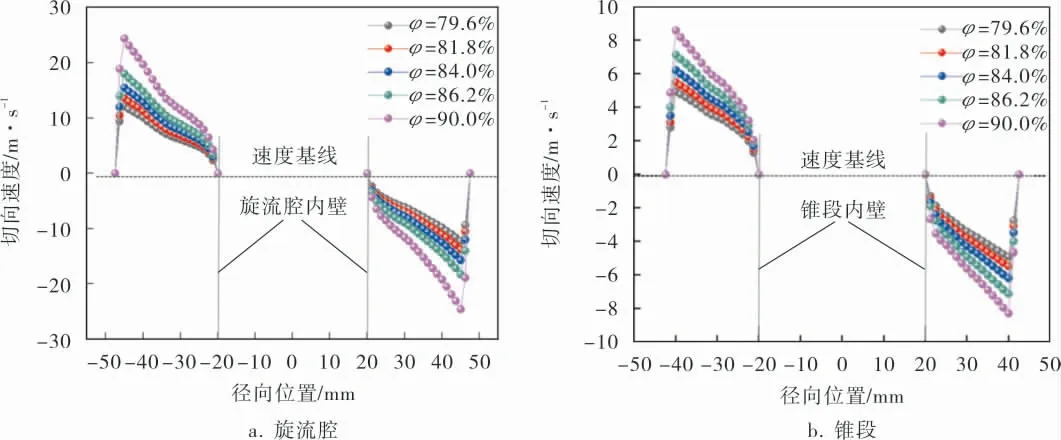

旋流腔及锥段的切向速度随入口含气体积分数变化的曲线如图8所示。 从图中可以看出:不同含气体积分数条件下, 旋流腔和锥段的切向速度变化规律基本类似, 但在外壁面处从零急剧增大, 在外壁面和内壁面之间切向速度在旋流腔和锥段处都逐渐减小, 在贴近内壁面处切向速度又急剧减小到零。 同时,随着含气体积分数的升高速度峰值得到提高,在这种情况下,选择入口含气体积分数时,尽量选择切向速度较大的含气体积分数,从而提高离心力,进而提高分离器的分离效率。 以旋流腔处入口含气90.0%为例进行说明, 当径向位置在0.020 0~0.027 5 m范围内时,切向速度由0 m/s急剧增加至10.3 m/s;径向位置在0.027 5~0.045 0 m范围内时; 切向速度由10.3 m/s增加至24.4 m/s, 径向位置在0.045 0~0.047 5 m范围内时, 切向速度由24.4 m/s快速降低至0 m/s。

图8 旋流腔及锥段的切向速度随入口含气体积分数变化的曲线

4.3 不同含气体积分数对浓度场影响

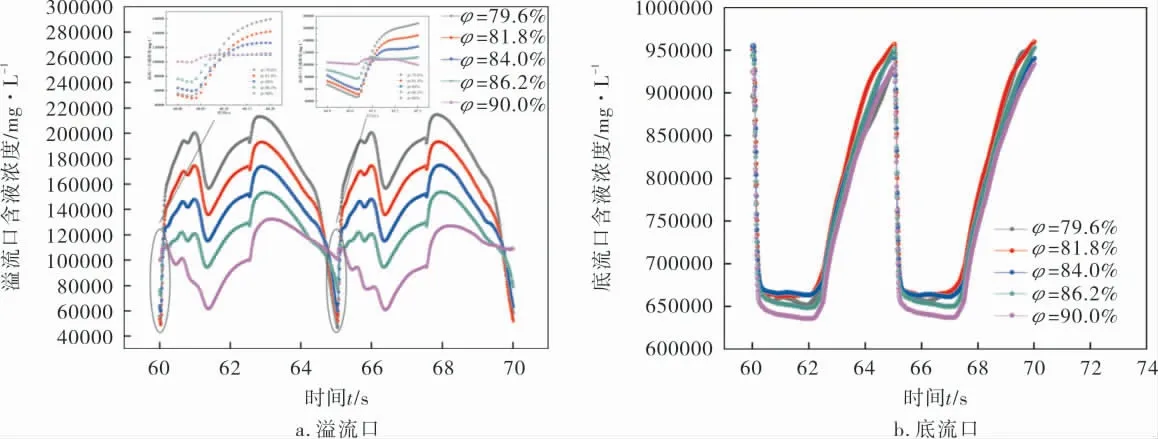

当分离器内的流场达到稳定后,不同含气体积分数的溢流口与底流口含液浓度曲线如图9所示。 从图中可以看出,当流场稳定后,一个周期内,溢流口含液浓度和底流口含液浓度均呈周期性波动,但溢流口含液浓度随入口进液增加表现为先升高后降低再升高又降低的趋势,含液浓度在前半周期波动峰值低于后半周期波动峰值,溢流口含液浓度随着入口含气体积分数升高其波动幅值变化范围缩小。 分析其原因,是因为入口含气体积分数升高和入口速度升高均有利于分离器的流场稳定, 导致溢流口含液浓度波动缩小。当入口含气体积分数为φ=90.0%时,溢流口含液浓度在6 000~13 000 mg/L之间波动,相对于其他工况波动较为平缓;而底流口含液浓度则随入口进液的增加, 呈现出先急剧降低后保持平稳,然后又快速上升的趋势, 前半周期为浓度平稳期,后半周期表现为浓度急剧上升期,均符合浓度“超前”现象。 随着含气体积分数的增加底流口含液浓度略有下降的趋势,但整体变化不大。 当入口含气体积分数为φ=79.6%时, 随着入口进液的增加, 底流口含液浓度呈现出先急剧降低至652 051.987~673 686.959 mg/L之间,然后又快速上升至953 567.841 mg/L。

图9 不同含气体积分数时溢流口与底流口含液浓度曲线

5 结论

5.1 在一个周期内, 当入口含气体积分数为86.2%时,底流口含液浓度最高可达955 116.23 mg/L,最低可降至638 226.98 mg/L;溢流口含液浓度最高可达154 618.47 mg/L,最低可降至74 695.81 mg/L。

5.2 当含气体积分数由79.6%增加至90.0%时,无论是分离器的旋流腔还是锥段位置,其切向速度都有所升高,且升高趋势大同小异,说明升高含气体积分数可以增加切向速度,从而提高分离器的分离效率。

5.3 入口含气体积分数在79.6%与90.0%范围内,增加含气体积分数对底流口含液浓度影响不大,因此可以判定,井下分离器在进行气体分离时,其最佳含气体积分数为90.0%。