悬浮物清除系统的射流器两相紊流数值模拟研究

2023-10-27白庭河杨晓霖

白庭河 杨晓霖

(1.中国石油兰州石化公司;2.兰州理工大学石油化工学院)

通过分析调研我国目前工业企业技术状况可知,传统水处理厂沉淀池池底的淤泥是在放空沉淀池中的水后,利用机械设备或人工挖出的方式清除的。 这种清除方法需中断沉淀池的运行,且费用较高[1~5]。

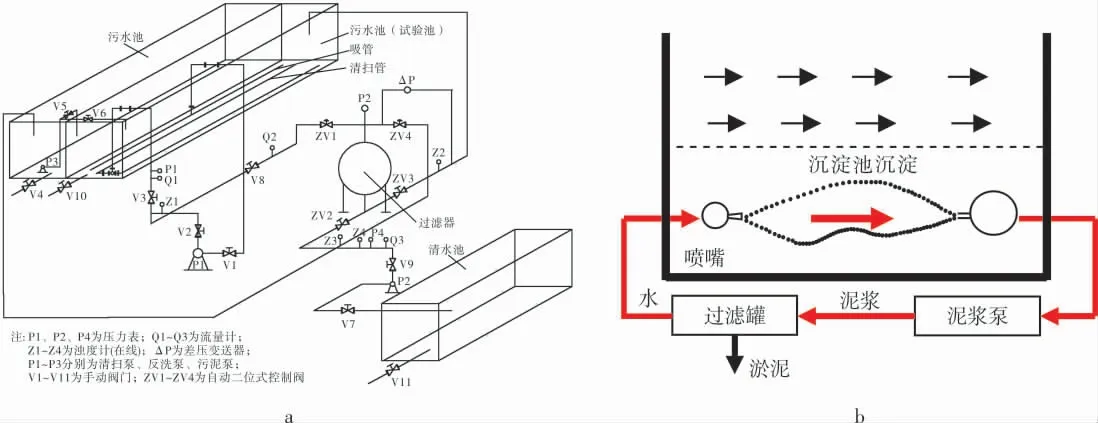

为此,笔者提出了一套新型的沉淀池清污技术, 基本思路是在沉淀池池底布设射流喷嘴,搅动池底的淤泥后,利用泥浆泵将高浓度的泥砂从池底抽出,送入过滤罐分离泥砂与水分,这种技术可实现连续生产并降低了清污成本。 清污系统的核心部分是喷嘴和吸收管,系统工作时一方面要求淤泥在池底能被充分搅动,使淤泥能被吸收管抽走;另一方面要求搅动不能过大,以免影响到上层水质。 因而,精确控制喷嘴和吸收管的参数是系统能否高效运行的关键。

1 水系统悬浮物清除系统

针对水系统的悬浮物性质,充分考虑悬浮物的黏着性、沉降速率、密度和流动性对悬浮物流体力学性能的影响,设计清理喷扫器、悬浮物吸收管等关键设备,其流体力学性能必须满足以下4个方面的要求: 保证悬浮物清除系统的流体力学特性能够满足高效率清除的原则;保证开发的悬浮物清除系统在线运行过程中确保对水系统的出水水质不产生或仅产生非常微小的影响;保证能够清除干净工业生产运行系统所含的悬浮物, 而不会有大量的水通过清除系统增加其负荷,降低悬浮物清除的效率;要考虑悬浮物流动过程中所需要的最小水量要求,使悬浮物在清除系统流动通畅, 不会出现悬浮物沉积堵塞的情况。

1.2 水清污系统工艺流程

如图1所示, 新型沉淀池清污系统由射流喷嘴、吸收管、泥浆泵过滤罐及附属管线组成。 清污系统需要在实现连续生产的同时使悬浮物能被充分搅动,又不会因搅动能过大而影响最上层主流场的流动特性和水质。 因此,精确计算喷嘴、吸收管的各部分运行参数是该清污系统设计的关键,水清污系统及其核心部件的工艺流程图分别如图1a、b所示。

图1 水清污系统工艺流程图

流体力学中判断流动是层流还是湍流,需计算雷诺数是否超过了临界雷诺数。 对于射流流场,目前学术界普遍认为Re≤30时的射流流场是比较理想化、平缓的层流流场。 雷诺数Re计算公式如下:

式中 L——流场特征长度;

V——截面的平均速度;

ν——黏度系数。

2 数值计算及结果分析

2.1 计算模型

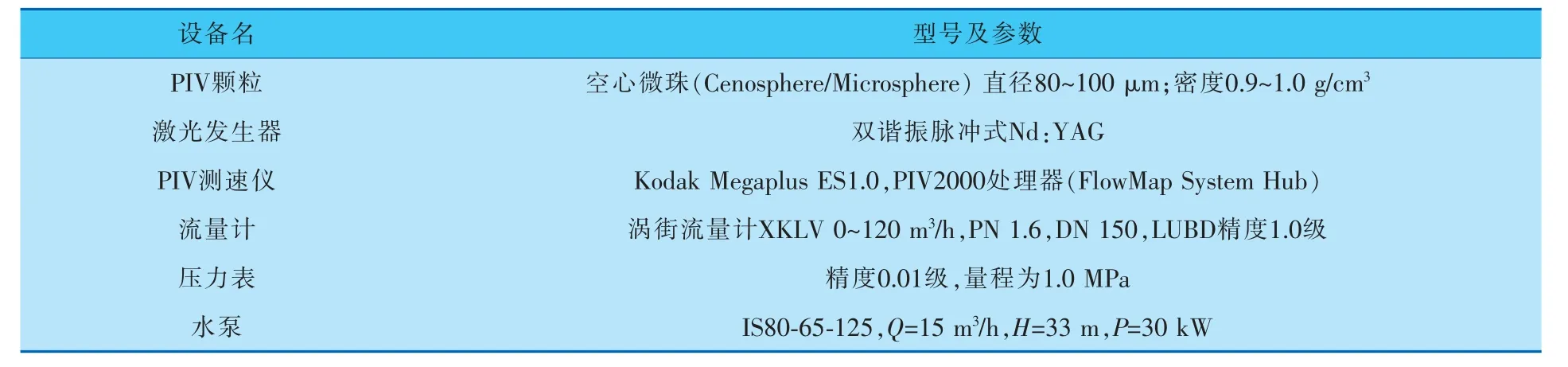

实验系统由水箱、射流管、吸收管、流体输送及测量系统组成。 具体参数见表1。

表1 实验系统零部件基本参数

水系统中所含悬浮物物理性能参数如下:

粒径D 0.085~0.095 μm

体积浓度 20~40 mg/L

密度ρ 950 kg/m3

pH值 7~9

数值模拟根据具体情况在上述范围内取值,保证尽可能准确地反映实际情况。

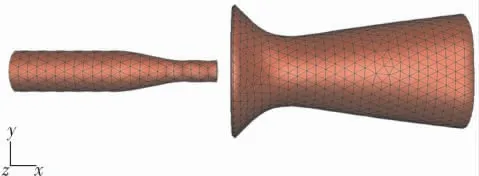

本研究使用ProE进行实体建模,并采用ICEM对模型进行网格划分, 计算区域和网格如图2、3所示。 总计划分565万个网格,并进行了网格无关性检查。 为研究射流器和吸收管之间所形成流场的准确性和对周围流场的影响,按清污系统不同的运行工况选择运行范围, 数值计算条件与PIV流场测量实验条件一致。在CFD计算模型系统中,x轴方向与喷咀喷射方向一致。

图2 单个射流器内部流场计算区域和网格图

图3 多个射流器外部流场计算区域和网格图

2.2 边界条件及控制方程

入口处采用速度进口边界条件[2~4];出口处采用自然出流(outflow)边界条件[3,4]。

以固液两相流为介质进行数值模拟时, 根据具体情况选用欧拉湍流模型中的分散湍流模型[5],其中,控制方程采用标准k-ε模型进行计算[6],相关系 数 取 值 为Cμ=0.09,C1=1.44,C2=1.92,σk=1.0,σε=1.3。 在保证计算精度的前提下尽可能节省计算时间,对流项的离散采用一阶迎风格式,耗散项采用中心差分格式, 设定收敛精度为10-5;压强-速度方程的迭代求解采用SIMPLE算法。

2.3 数值模拟结果及分析

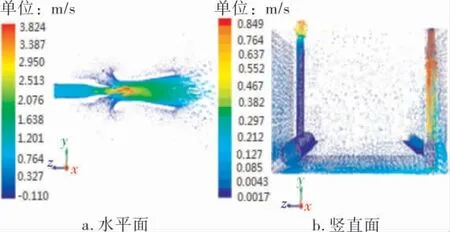

采用流体动力学方法(Computational Fluid Dynamics,CFD)进行数值模拟,得出循环水池水平面和竖直面上的速度分布如图4a、b所示。 由图4b可看出,水池沿垂直于池底从顶面到底面流动的污水出现了流动分层,最上层为层流,中下层为紊流及湍流。

图4 水平面和竖直面上的速度分布

射流吹扫器所产生的流场涡旋沿射流方向,从射流吹扫器出口到对应的吸管吸口之间距离的2/3处出现流场波峰,说明悬浮物清扫系统的射流吹扫器对此波峰之上的系统没有影响,完全满足污泥清扫系统在线运行过程中对出水不造成影响的要求。

该流体介质以两相流为介质进行模拟,固体颗粒的密度大于水的密度,所以下层一般为沉淀的混合液体,而上层为清水,满足循环用水的需求, 中下层正是利用了喷管和吸管相互作用,清理出了沉淀液,再经过过滤器进行处理,通过这样循环系统的工作达到了循环清污的目的。

3 PIV实验测试验证

3.1 PIV测速系统实验装置

实验装置由离子图像测速技术(Particle Imaging Velocimetry,PIV)测速系统和实验系统两部分组成(图5)。 实验设备参数见表2。

表2 实验设备参数

图5 实验设备图

PIV测速系统由光路成像系统、 图像记录系统和数字图像分析显示系统几个子系统组成[7]。

光路成像系统。 实验中采用2台YAG激光器,激光器工作频率为15~200 Hz,激光波长532 nm,激光束直径5 mm,脉冲宽度3.5 ns。 每个脉冲最大能量为200 mJ,2台激光器脉冲时间间隔的调整范围均为200~0.1 ns,可以满足其从低速到高速流动的测量要求。

图像记录系统。 CCD的分辨率为2048×2048像素,采集速度为7.5 帧/s,结合了跨帧技术和数据矩阵快速传输技术。 CCD的2次曝光时间分别为250、125 μs。 实验采用1个球面镜和1个柱面镜组成的光学组件,将激光变为所需要的片光。 在CCD的采集区域内, 片光源的厚度约为1.0 mm,采集区域大小约为300 mm×300 mm。

数字图像分析显示系统。 实验中PIV测速系统的控制和图像分析由Insight6.0软件实现,其工作平台是Windows NT。

3.2 PIV测速系统结构

为了保证验证结果的准确性,实验系统中模拟沉淀池的水箱尺寸和数值模拟的尺寸一致,沿长度方向的两个侧面和底面使用玻璃材料, 用于PIV测速[8,9]。 宽度方向的两个侧面采用钢板,便于进出水管的焊接固定。 同样,喷射管与吸收管均采用与数值模拟时相同的参数[10,11]。 吸收孔与喷嘴安装在同一水平面上,管中心线距池底距离为200 mm。

3.3 示踪粒子的选择

实际条件下,悬浮物由直径大小不等的颗粒组成。 根据工业统计分析的结果,悬浮物的粒径主要集中在80~100 μm。 分析水中颗粒的受力可知,颗粒受到流体力(包括摩擦力及压差阻力)FD和重力mg两个作用力。

流体力FD可由下式计算:

其中,A为颗粒的迎风面积,ρ为流体密度,V为颗粒速度,CD为阻力系数,是Re的函数,当雷诺数Re>1000后可视为CD与Re无关, 本实验满足雷诺数大于1 000的条件。

考虑到实验目的是研究悬浮物颗粒在水中的速度分布状态,故根据相似理论的动力学相似原则确定实验系统参数,保证实验中示踪粒子的受力等于实际条件下颗粒的受力。

设悬浮物颗粒在实际流体中的流体阻力为FD,示踪粒子在实验流体中的流体阻力为FD′。 由流阻计算式(2)可推得:

其中,rs、ri分别为悬浮物颗粒半径与示踪粒子半径;ρfs、ρfi分别为实际流体密度与实验流体密度。

设悬浮物颗粒重量为Mg, 示踪粒子重量为mg。若要满足悬浮物颗粒重量与示踪粒子重量相等的条件,则颗粒密度与半径应满足:

其中,ρps、ρpi分别为悬浮物颗粒密度与示踪粒子密度。

联立式(3)、(4),可得到密度条件的满足式:

式(5)反映了颗粒密度与流体密度之间的关系。 由于实验中不易保证悬浮物密度与示踪粒子的密度相等,因此采用改变流体密度的方式以满足式(5)。

3.4 单喷嘴作用下射流流场及涡量场

图6为单喷嘴作用下射流流场, 从图中可看出,流体自喷嘴喷出后以约25°的角度扩散开。 这个角度与喷嘴的混合管相同,流体的纵向速度远小于轴向速度。 这一测量结果与水下淹没射流的研究结论一致,在水下淹没射流中射流边界基本上为一直线。

图6 单喷嘴作用下射流流场

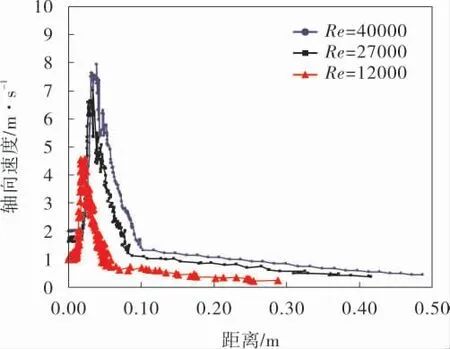

以Re=40000为例,从图7可看出,以约2 m/s的速度从喷嘴喷出的流体速度很快上升到最大约8 m/s后开始下降。 速度下降过程分为两个阶段,在距离喷嘴0.05~0.10 m的范围内为快速下降过程,随后进入速度平稳下降的阶段。 当距离喷嘴0.50 m时轴线上流体的速度约为0.3 m/s。 而当Re=12000时,在距离喷嘴0.25 m处轴线上流体速度接近0.1 m/s。

图7 喷嘴在不同雷诺数下轴向速度分布图

将3条曲线自0.10~0.50 m区间的数据类比于水下淹没射流轴向速度公式回归可得:

式中 u0——喷口出流速度;

um——轴向速度。

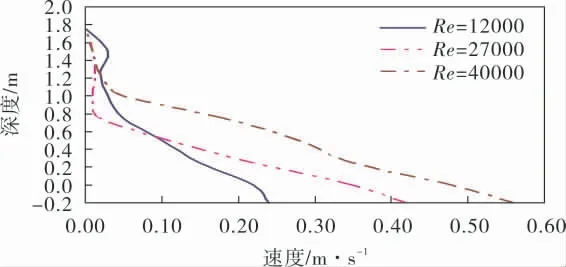

从图8可看出, 离喷嘴距离越远流速下降得越快,当Re=12000时,喷嘴轴线上(即z=0)速度为0.55 m/s, 而当距离喷嘴中心1.0 m的深度 (即z=1.0 m)时,水流速度衰减为0.09 m/s。 受到池底壁面的影响,水流不再呈现出轴对称的形式。 当水深位于1.0 m以上的区域时,流速小于0.10 m/s。

图8 在x=0.6 m处,不同Re下沿深度z方向速度分布

实验中通过改变喷嘴和吸收口的数量、安装相对位置的方式来改变喷嘴及吸收口各自之间的相对位置。 实验测定了1个射流吹扫器对应两个吸口之间的流场分布、3个射流吹扫器对应6个吸口的流场分布、12个射流吹扫器对应24个吸口的流场分布,从而确定最佳的喷嘴与喷嘴之间的距离为200 mm。

3.5 12个喷嘴作用下射流流场及涡量场

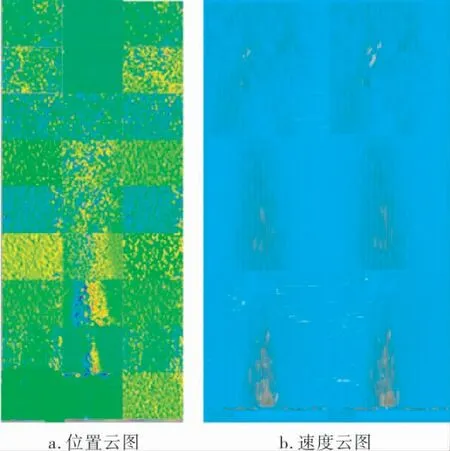

从PIV测试结果看,3种工况下的流场分布比较类似,文中仅给出12个射流吹扫器对应24个吸口的流场分布,如图9所示。

图9 水平分布位置云图和速度云图

当喷射口流速为2.2 m/s、吸入口流速为1.3 m/s时,喷嘴水平面处的涡量云图与速度矢量图如图10所示。 可以看出,射流吹扫器的水平平面内各射流吹扫器与射流吹扫器之间的扰动和射流吹扫器之间的距离准确性。 结合图9、10可以得出,全部射流吹扫器所产生的流场涡旋相互连接,说明整个系统运行过程中每个射流吹扫器之间在水平平面没有间隙,满足悬浮物清扫系统将悬浮物搅起沿射流方向流动的要求。

图10 垂直涡旋云图

由数值模拟的图4和PIV流场测试的图9、10可以得出,全系统运行过程中射流吹扫器所产生的流场沿射流方向,从射流吹扫器出口到对应的吸管吸口之间距离的2/3处出现流场波峰,射流吹扫器所产生的流场与射流吹扫器CFD流场模拟一致,进一步说明悬浮物清扫系统的各射流吹扫器所产生的流场之间没有扰动,且全系统运行过程中悬浮物清扫系统的射流吹扫器对系统的影响范围在垂直平面内有高度限制,完全满足悬浮物清扫系统在线运行过程之中对出水水质不会造成影响的要求。

4 实例

某炼油化工企业循环水系统的平流式隔油池属平流式沉淀池的一种, 其主要目的是隔油,针对水停留时间短,沉淀作用不突出和因生产要求每年清理一次, 大约一间隔油池每年排泥60 t的问题,将在此实验中系统排污量占过滤总量的百分比改为隔油池的进水量与过滤量之比较为合理。 目前,隔油池的进水量为450 m3/h,实验装置过滤量为80 m3/h,进、出水浊度分别是90、60 mg/L,悬浮物去除率在25%左右,污泥污水池的浊度由88 mg/L降至7 mg/L,污泥清扫系统工业试验达到了非常理想的结果。 图11所示为隔油池排泥实验记录悬浮物去除率和浊度。

图11 隔油池悬浮物去除率和浊度

5 结束语

由于本系统能够实现在线清扫,从而循环水系统的悬浮物清除可以在工业生产不停止运行的情况下进行操作。 在此系统运行工况下,当选取悬浮物吸收管的个数为清泥喷扫器个数的一倍、喷嘴间距为200 mm时,喷嘴的搅动作用最佳,使得沉淀池中的流体产生分层,然后通过过滤器后最终达到了清污的目的。 此时,射流吹扫器所产生的流场涡旋沿射流方向,在射流吹扫器出口到对应的吸管吸口之间距离的2/3处出现流场波峰,保证了沉淀池上层有一定高度的清水,满足了工业循环用水的需求。