不锈钢平板型烘筒局部连接结构优化研究

2023-10-27董金善胡恩泽

王 聪 董金善 冯 俊 胡恩泽

(南京工业大学机械与动力工程学院)

不锈钢平板型烘筒是将一定温度和压力的饱和蒸汽通入烘筒,对筒体加热,进而实现对设备表面纱、织物的熨烫[1],广泛应用在纺织、印染、医疗等行业[2,3]。 随着节能技术的不断发展,不锈钢平板型烘筒在促进了洗涤行业发展的同时,也是易发生事故的特种设备。 为此国家相关部门颁发了相关的规定,但在产品设计、实际生产制造与检测过程中仍然存在问题[4~6]。

平板型烘筒因结构简单、制造方便,获得了广泛的应用[7,8]。 从整体上来看,平板型烘筒的结构主要由两端的封头和筒体构成,在饱和蒸汽压力作用下,应力分布比较复杂。 筒体与封头的应力分布并不一样, 同时工作中有存在传热死角、支撑轴较长等问题;筒体与封头连接处等一些结构不连续区域的应力分布较复杂,容易发生安全事故[9,10]。 按照GB/T 150.3—2011中的规定,筒体与平板封头的局部焊接结构需要采用全焊透的方式。 但实际生产过程中,制造商为了避免与封头连接的筒体部分产生过度变形,采用未焊透的结构[11,12]。基于此,需对烘筒的平板封头与筒体局部连接结构进行开槽改进分析。

1 不锈钢平板型烘筒基本参数

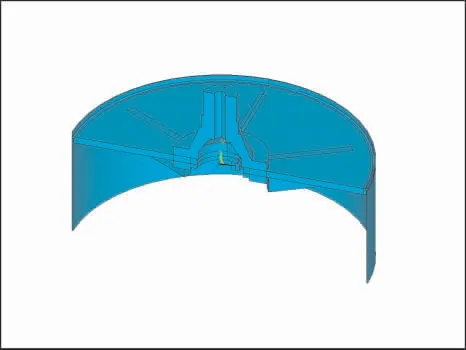

文中的研究对象来源于某公司生产的一台DN 800不锈钢平板型烘筒,结构简图如图1所示。筒体内直径D1=800 mm、厚度δ=2.5 mm;封头厚度t=18 mm,设备筒体为S30408不锈钢,焊接系数φ=0.85,平板封头为Q345R,焊接系数φ=1.0,其余部件均为Q235B。

图1 不锈钢平板型烘筒结构示意图

平板型烘筒设计参数如下:

设计压力 0.6 MPa

工作压力 0.55 MPa

设计温度 152 ℃

工作温度 148 ℃

腐蚀裕量(筒体/封头) 0/1 mm

2 模型应力分析

2.1 实体模型的建立

基于研究重点,对模型进行合理简化,只考虑平板封头、筒体、轴头和筋板,筒体长度取300 mm。将不锈钢平板型烘筒按照实际尺寸通过ANSYS APDL模块进行三维建模(图2)[13,14]。

图2 有限元三维实体模型

2.2 网格模型与边界条件

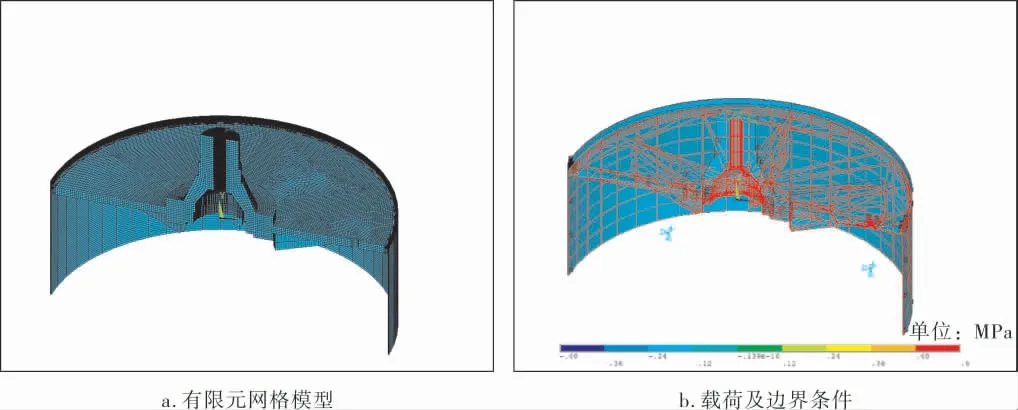

考虑到计算结果的可靠性, 并保证计算效率,对模型整体采用六面体网格进行划分,具体如图3a所示。 在不锈钢平板型烘筒内表面施加设计压力0.6 MPa,轴头端面施加由内压所引起的平衡载荷-0.075 MPa,载荷及边界条件如图3b所示。

图3 网格模型及加载情况

平衡载荷P2的具体计算公式如下:

同时筒体底部施加轴向位移约束Ux=Uy=Uz=0,对称面施加对称约束。

2.3 计算结果及应力线性化路径

对不开槽时的烘筒结构进行有限元应力强度分析计算, 得到结构的Tresca最大应力值如图4所示。 由图可知,烘筒整体结构的最大应力值位于筒体与平板封头连接处, 最大当量应力399.55 MPa,位移最大变化量出现在阀座与筋板连接处。

图4 不开槽时烘筒结构应力云图

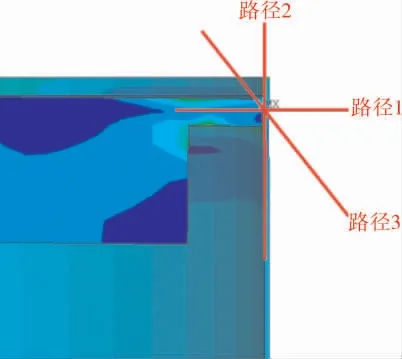

根据JB/T 4732—1995(2005年确认)中的应力分类方式,将结构的应力最大点进行线性化处理,线性化路径如图5所示。

图5 线性化路径

处理后满足设计规定的强度极限值如下:

式中 K——载荷组合系数,取1.0;

Pb——一次弯曲应力;

PL——一次局部薄膜应力。

2.4 应力强度评定

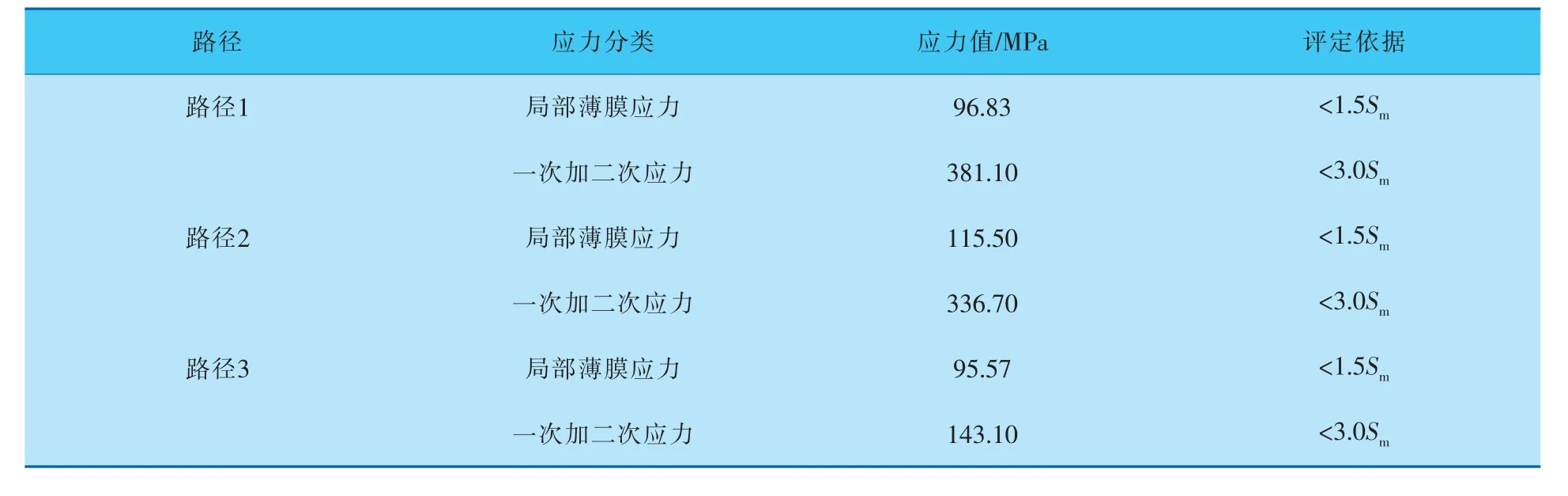

通过对结构的受力情况分析,在危险截面处进行相应的线性化路径分析,并按照JB/T 4732—1995(2005年确认)标准,对结构进行应力强度评 定[15],结果见表1,其中Sm=137 MPa。

表1 应力强度评定

由线性化计算结果可知,烘筒的整体结构满足标准规范,但封头与筒体连接处的危险截面局部应力明显较大,筒体沿厚度方向的一次加二次应力值接近3.0Sm;且采用的是未焊透结构,不符合相关标准规定,因此需要对其进行结构优化。

3 结构改进与模型建立

3.1 结构改进方案

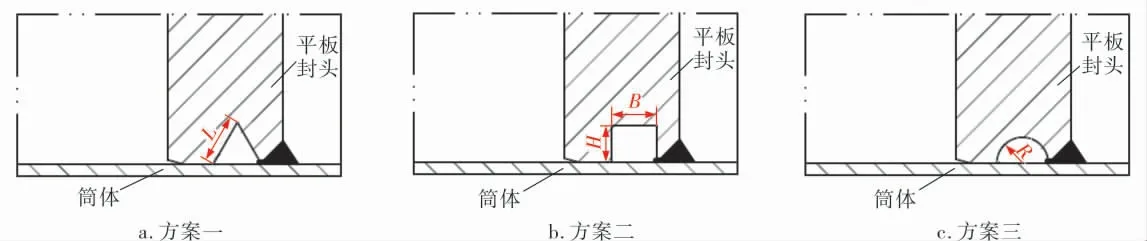

基于上一节的计算分析,本节对平封头与筒体连接处的局部结构进行改进,在平封头侧面增加开槽结构以保证全焊透, 分别采用等边三角形、矩形、半圆形3种开槽结构,探讨比较3种开槽结构对封头与筒体局部连接处的结构强度与极限承载能力的影响。 结构改进方案如下:

a.方案一。在平板封头与筒体连接处依次开边长L为2、4、6、8、10 mm等边三角形槽。

b.方案二。在平板封头与筒体连接处开矩形槽,开槽深度H为6 mm,开槽宽度B为2、4、6、8、10 mm。

c.方案三。在平板封头与筒体连接处依次开半径R为2.0、2.5、3.0、3.5、4.0、4.5、5.0 mm半圆形槽。

3种改进方案如图6所示,据此分析不同结构参数对局部结构应力强度和整体极限承载能力的影响。

图6 平封头局部开槽结构图

3.2 等边三角形开槽下的烘筒承载能力分析

3.2.1 应力分析

对不锈钢平板型烘筒平板封头侧面开设等边三角形槽, 边长L的取值为2、4、6、8、10 mm,通过整体应力分析,得到平板封头和筒体的局部应力云图,结果整理见表2。

表2 不同边长的等边三角形开槽应力结果

由表2可见,随着边长的增大,最大应力值从399.55 MPa平缓降至374.33 MPa, 但最大点依然在平板封头与筒体连接处。 这主要是因为等边三角形开槽的存在使得平板封头与筒体之间相较初始结构有一定的过渡,能降低平板封头与筒体连接处的应力集中。

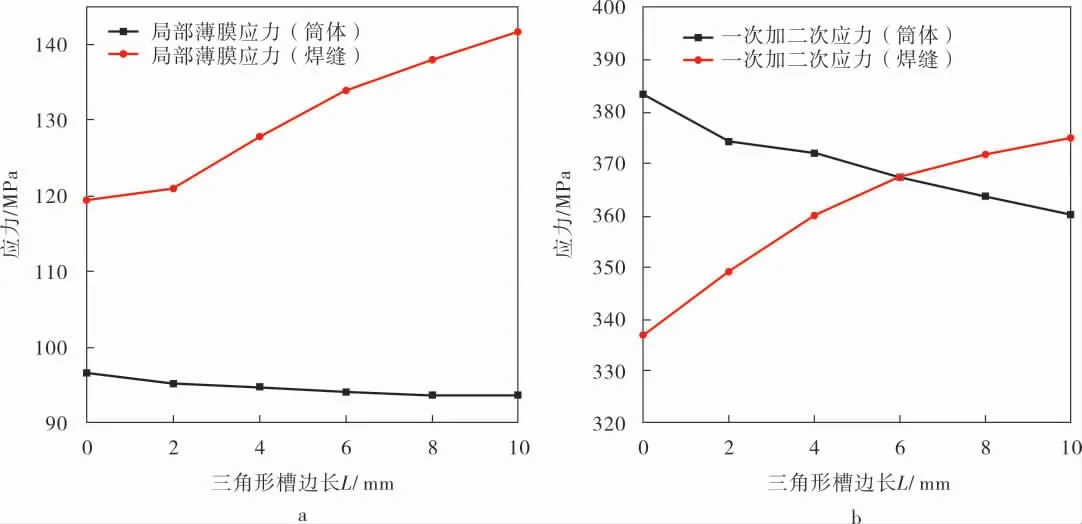

表2中的数据反映了烘筒结构的应力变化规律,但整体的应力值仍大于1.5Sm,为此根据JB/T 4732—1995(2005年确认)的评定准则,过峰值应力最大点处,分别对筒体厚度方向、焊缝厚度方向做线性化处理, 具体线性化处理结果如图7所示。

图7 等边三角形开槽下筒体与焊缝线性化路径分析

由图7可知,随着开槽边长L的增加,筒体的局部薄膜应力、一次加二次应力均出现下降的趋势, 而沿焊缝厚度方向上的应力出现上升趋势。从应力失效的角度考虑,随着边长L的增大,烘筒的峰值应力下降趋势平缓,危险截面逐渐转移至焊缝的厚度方向;焊缝沿厚度方向的一次加二次应力增大,筒体沿厚度方向的一次加二次应力减小, 筒体与焊缝的一次加二次应力曲线的交点,即等边三角形开槽下的最佳边长L=6 mm。

3.2.2 极限载荷分析

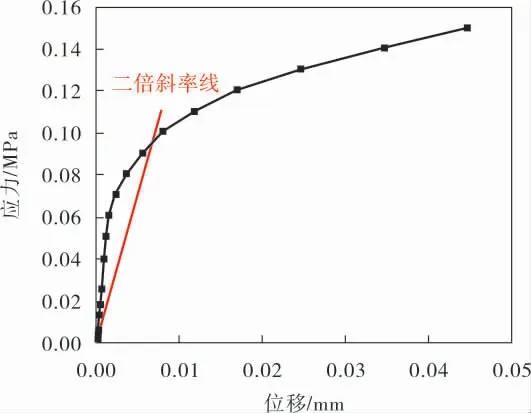

以L=6 mm为例进行极限载荷分析,同样采用一次加载方式, 在烘筒内壁面施加10 MPa压力,载荷步设定为1 000,整个过程采用逐步加载的方式逐量加载,从0至最大值递增,提取最大应变节点处的变形与节点载荷, 利用ANSYS的TimeHist Postpro时间-历程后处理器, 将该点的弹性应变和塑性应变相加,导出相应的数据,然后在ORIGIN软件进行描点作图,得到L=6 mm的等边三角形开槽不锈钢平板型烘筒对应的应力-应变曲线(图8)。

图8 L=6 mm时等边三角形开槽不锈钢平板型烘筒对应的应力-应变曲线

由图8可以看出,二倍斜率对应的应力为0.094 MPa,结构极限载荷值为0.094×10=0.94 MPa;取1.5倍安全系数,即满足要求的结构极限载荷值PU=0.626 MPa>PT=0.6 MPa,故试验工况下,一次应力满足极限载荷要求,应力评定结果合格。

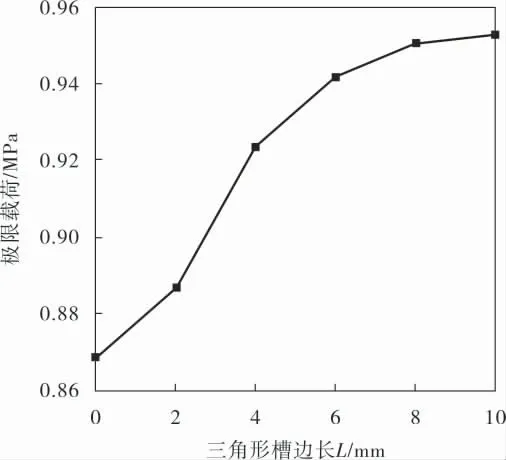

在等边三角形开槽下,采取同样的载荷施加方式对改进后的结构进行极限承载能力分析,得到不同边长L下的极限载荷曲线(图9)。

图9 不同等边三角形边长L下极限载荷曲线

由图9可知,当L的范围在0~8 mm时,结构整体的极限载荷呈现上升趋势;当L增加至8 mm后,极限载荷的数值保持稳定, 不再上升;L=8 mm时对应的极限载荷为0.95 MPa, 整体上升幅度约10.4%。 结合上述应力分析,三角形开槽结构最佳边长L=6 mm。

3.3 矩形开槽下烘筒承载能力分析

3.3.1 应力分析

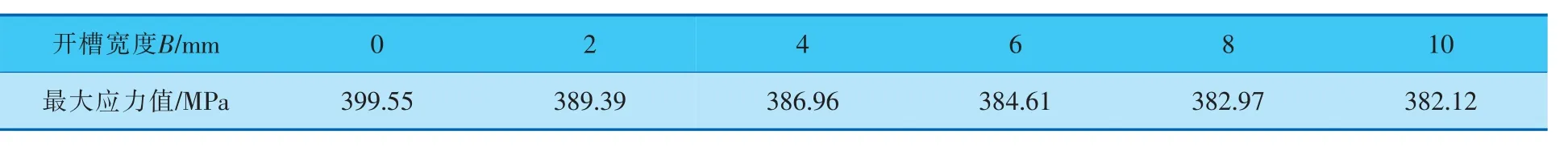

考虑矩形开槽深度也会影响结果,经分析计算,将矩形开槽深度H定为6 mm,分析开槽宽度B为2、4、6、8、10 mm的应力变化, 得到不同宽度的平封头与筒体的局部应力云图。 结果整理于表3。

表3 不同开槽宽度的矩形开槽应力结果

当矩形槽深度H=6 mm时, 随着开槽宽度的增加, 整体结构的峰值应力值虽然呈下降趋势,但变化较小,从399.55 MPa降低至382.12 MPa,大于1.5Sm,接近3.0Sm,同理,对该结构做线性化处理,具体结果如图10所示。 由图10可知,B由0 mm增加至10 mm时, 焊缝的局部薄膜应力和一次加二次应力上升趋势较为明显,分别从119.4、336.7 MPa上升至157.1、377.9 MPa; 筒体的局部薄膜应力几乎不发生改变, 一次加二次应力从383.4 MPa下降至357.8 MPa。

图10 H=6 mm时矩形开槽下筒体与焊缝线性化路径分析

由此可知,从应力失效的角度考虑,对烘筒的封头开深度H=6 mm的矩形槽, 随着矩形槽宽度B的增加,烘筒的峰值应力下降趋势平缓,危险截面逐渐转移至焊缝的厚度方向。 焊缝沿厚度方向的一次加二次应力逐渐增大,而筒体沿厚度方向的逐渐下降,当B大于8 mm后,筒体沿厚度方向的一次加二次应力不再下降,即B=8 mm,为矩形开槽下H=6 mm时的最佳宽度。

3.3.2 极限载荷分析

以H=6 mm、B=8 mm的矩形槽为例进行极限载荷分析, 得出该结构对应的应力-应变曲线如图11所示,可见,二倍斜率对应应力为0.098 MPa,结构极限载荷值等于0.98 MPa; 取1.5倍安全系数,即满足要求的结构极限载荷值PU=0.653 MPa>PT=0.6 MPa,故试验工况下,结构一次应力满足极限载荷要求,应力评定结果合格。

图11 H=6 mm、B=8 mm矩形开槽不锈钢平板型烘筒对应的应力-应变曲线

在矩形开槽下,采取同样的载荷施加方式对改进后的结构进行极限承载能力分析,得到不同宽度B下的极限载荷曲线(图12)。 由图可知,当在0~6 mm的范围内极限载荷值呈现上升趋势;当宽度超过6 mm后,极限载荷略微下降;B=6 mm对应的极限载荷为0.98 MPa,整体上升幅度约14%。结合上述应力分析可知,矩形开槽结构,槽深H=6 mm时,最佳开槽宽度B=6 mm。

图12 H=6 mm时不同矩形槽宽度极限载荷曲线

3.4 半圆形开槽下的烘筒承载能力分析

3.4.1 应力分析

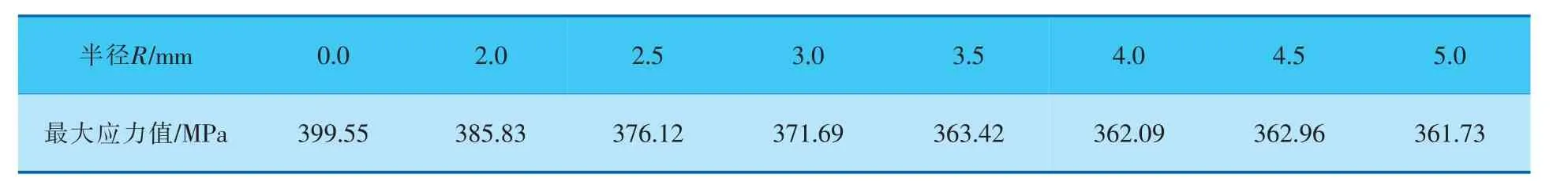

对不锈钢平板型烘筒平板封头侧面开设不同半径的半圆形槽进行应力分析,结果整理于表4。

表4 不同半径的半圆形开槽应力结果

随着半圆形槽半径R的增大, 整体结构的最大应力值呈现下降趋势,当R由0.0 mm增加至4.0 mm时,烘筒局部总应力下降至362.09 MPa,且最大点位置始终保持不变。 当R从4.0 mm增加至5.0 mm时,整体的应力值缓慢下降,即此后再增大半圆形槽的半径R, 对整体的应力值不再有较大的影响。

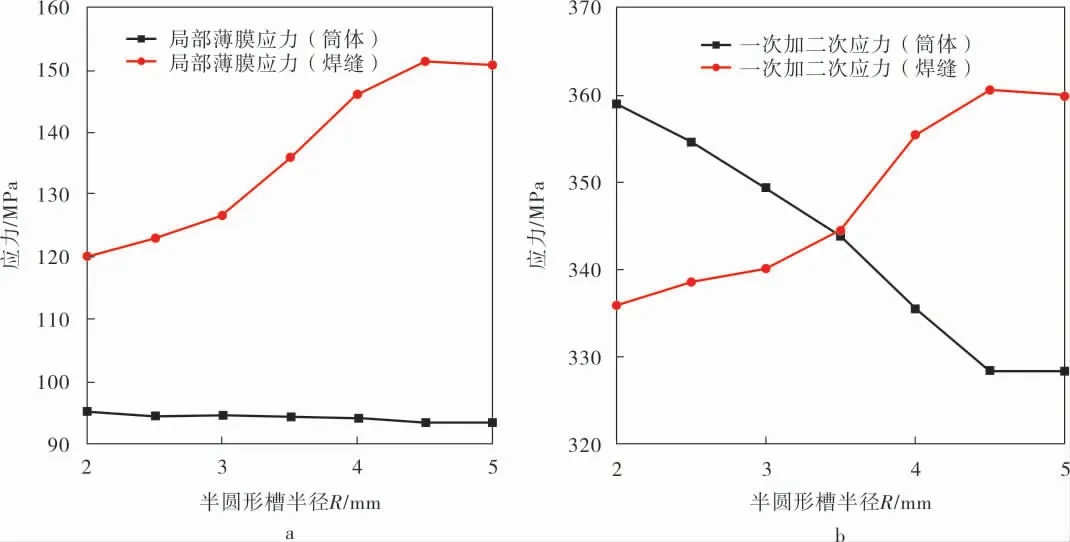

由于整体的分析过程中,应力值一直保持大于1.5Sm。 分别对筒体厚度方向、焊缝厚度方向做线性化处理, 具体线性化处理结果如图13所示。由图13可知, 随着R的增加, 筒体的局部薄膜应力、一次加二次应力均出现下降趋势;焊缝的局部薄膜应力和一次加二次应力出现上升趋势。 可知, 随着R的增加, 烘筒的峰值应力呈现下降趋势,危险截面逐渐转移至焊缝的厚度方向。 焊缝沿厚度方向的一次加二次应力逐渐增大,筒体沿厚度方向的一次加二次应力逐渐下降,筒体与焊缝的一次加二次应力曲线的交点,即为半圆形开槽下的最佳半径R=3.5 mm。

图13 半圆形开槽下筒体与焊缝线性化路径分析

3.4.2 极限载荷分析

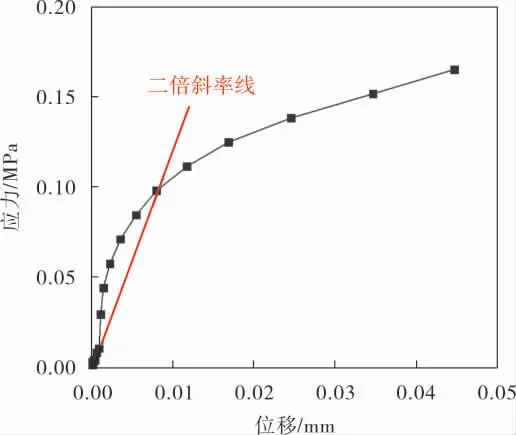

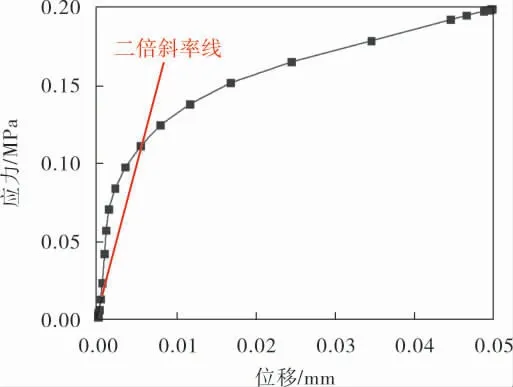

以半圆形槽R=3.5 mm的不锈钢平板型烘筒为例进行极限载荷分析,得出半圆形槽R=3.5 mm结构对应的应力-应变曲线(图14)。 由图可知,二倍斜率对应的应力为0.111 MPa, 取1.5倍安全系数,即满足要求的结构极限载荷值PU=0.74 MPa>PT=0.6 MPa,故试验工况下,结构一次应力满足极限载荷要求,应力评定结果合格。

图14 R=3.5 mm半圆形开槽不锈钢平板型烘筒对应的应力-应变曲线

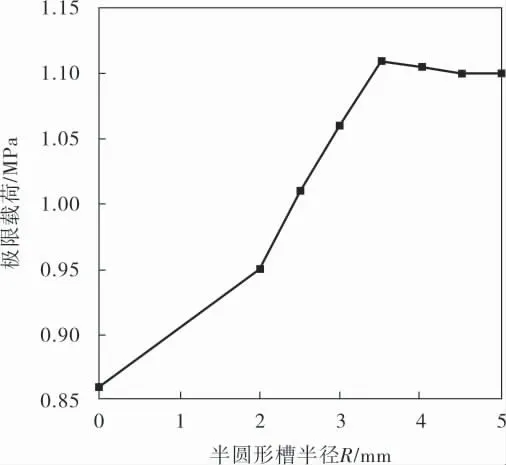

同时在半圆形开槽下,采取同样的载荷施加方式对改进后的结构进行极限承载能力分析,得到不同半径下的极限载荷曲线(图15)。 随着半径R的增加,当R在2.0~3.5 mm时,烘筒的极限载荷呈现上升的趋势;当R在3.5~5.0 mm时,烘筒的极限载荷又缓慢下降;当R为3.5 mm时,极限载荷为1.11 MPa,整体提升了29.1%。 综上分析,半圆形开槽结构最佳开槽半径R=3.5 mm。

图15 不同半径半圆形开槽极限载荷

由上述可知,半圆形开槽半径R=3.5 mm时,不锈钢平板型烘筒的峰值应力、筒体与焊缝的一次加二次应力最小,且极限承载能力最大,固R=3.5 mm为最佳的开槽方式。 与不开槽结构相比,不锈钢平板型烘筒应力峰值下降近10%, 筒体的一次加二次应力下降了11%, 极限载荷提升了29%,此时安全裕量达到了16%。

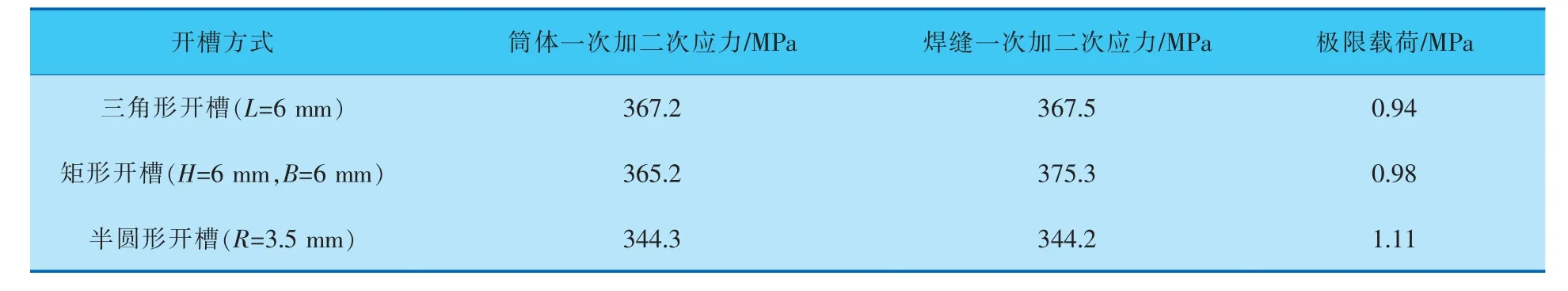

将上述3种开槽计算最优参数及计算结果列于表5。

表5 不同开槽下最优参数

4 结束语

通过对平封头侧面开设不同形状的开槽结构, 对不锈钢平板型烘筒局部结构进行了改进,保证了焊接结构的全焊透,并对改进后的结构进行了应力强度和极限承载能力分析。 对比等边三角形、矩形、半圆形开槽有限元模拟结果,随着等边三角形槽边长L、矩形开槽的宽度B、半圆形槽半径R的增加, 都能够使不锈钢平板型烘筒整体的峰值应力降低;同时危险截面逐渐从筒体的厚度方向转移至焊缝的厚度方向,导致焊缝沿厚度方向的一次加二次应力增大,筒体沿厚度方向的一次加二次应力减小; 而半圆形开槽下半径R=3.5 mm时,与不开槽结构相比,不锈钢平板型烘筒应力峰值下降近10%, 筒体的一次加二次应力下降了11%,极限载荷提升了29%,安全裕量达到了16%,是3种开槽下的最佳结构。