脱硫废水零排放处理系统蒸发段翅片结构的数值模拟

2023-10-27凌卫平王风录田一皓

许 蕾 虞 斌 凌卫平 王风录 田一皓

(南京工业大学机械与动力工程学院)

“碳达峰、碳中和”是我国当前的重要目标之一[1]。 对于电力行业,“双碳”目标要求着力提高能源利用效能,控制化石能源消费总量,实施可再生能源替代,建立以新能源为主体的新型电力系统,构建清洁、低碳、安全、高效的能源体系,将我国发展建立在高效资源利用、严格保护生态环境、有效控制温室气体排放的基础上, 推动我国绿色发展迈上新台阶[2]。

我国是一个“富煤、贫油、缺气”的发展中国家,现阶段,煤炭是我国经济发展的主要能源,在一次能源消耗中占比超过50%,而其中用于发电的煤炭就约占煤炭总消费的70%[3,4]。 因此,提高燃煤电厂能效可以有效减少总能耗。 此外,先进的燃煤发电技术还有助于解决我国当前的环境污染问题,如二氧化硫、氮氧化物的过量排放及酸雨等[5,6]。

近年来,我国火电厂新建的脱硫系统中,大多采用的是石灰石-石膏湿法烟气脱硫技术[7,8]。 然而, 湿法烟气脱硫技术会导致系统在运作时形成脱硫废水, 因其组分的特殊性、 复杂性和强腐蚀性, 脱硫废水的处理成为制约火电厂废水零排放的关键[9]。 针对燃煤电厂中脱硫废水的处理问题,响应国家对脱硫废水处理零排放的要求, 笔者开发了一种新型燃煤电厂脱硫废水零排放处理系统,通过设定翅片管的结构参数,改变翅片高度和间距, 研究和分析各因素对壳程烟气流动和传热性能的影响。

1 新型脱硫废水零排放处理系统

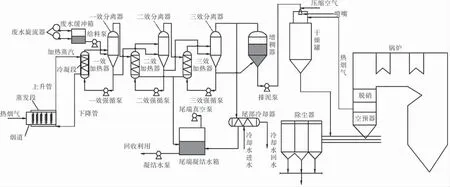

新型燃煤电厂脱硫废水零排放处理系统流程如图1所示[10]。 该系统包括分离式相变换热技术、多效蒸发浓缩技术和浓液喷雾干燥固化技术。 其具体工作流程为: 通过分离式相变换热技术从锅炉烟气中获取烟道中的热烟气余热; 然后利用所获得的热量为多效蒸发浓缩技术提供热蒸汽,从而使脱硫废水中90%的洁净水被回用; 最后通过热烟气对多效蒸发后所产生的浓液进行喷雾干燥固化处理[11]。

图1 新型燃煤电厂脱硫废水零排放处理系统流程

2 几何模型建立

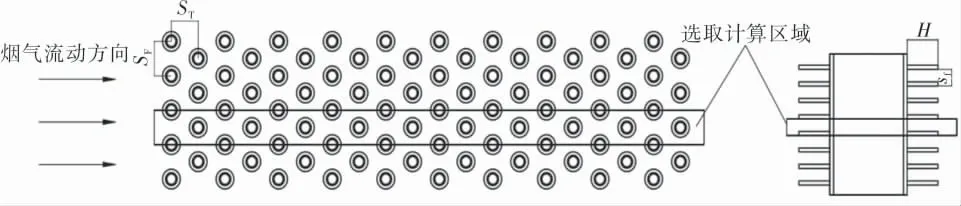

针对系统中相变换热技术和多效蒸发技术的耦合点,对复合相变换热器蒸发段烟气侧进行研究模拟分析。 由于蒸发段的整体结构复杂,所包含的换热管数量多,且翅片管翅片密集,故建立整体结构模型难度较大, 需对其结构进行简化。图2为模型计算区域示意图。在模拟计算过程中,入口处和出口处极易产生回流,故通过延长模型中烟气进出口长度的方法来有效避免此现象的发生, 进口延长长度为翅片管外径的1.2倍,出口延长长度为翅片管外径的3.6倍,得到翅片管的简化模型如图3所示。

图2 模型计算区域示意图

图3 翅片管的简化模型

对所建模型进行数值模拟分析时涉及烟气的流动与翅片管的传热,故假设:烟气不可压缩,物性参数不受其他因素影响,且在翅片管壁面无滑移;翅片管导热系数为常数。

2.1 网格划分

对物理模型进行网格划分, 将计算区域进行离散化处理,得到局部网格模型如图4所示。

图4 局部网格模型

2.2 控制方程

质量守恒方程:

其中,u、v、w分别表示x、y、z方向的速度分量。

动量守恒方程:

其中,p为流体压力,μ为流体动力黏度,ρ为流体密度,g为重力加速度。

能量守恒方程:

式中 cp——定压比热容;

T——流体温度;

λ——流体传热系数。

标准k-ε模型方程:

式中 c1、c2、cε、cμ——实践经验系数, 工程实践中c1=1.44,c2=1.92,cε=1.3,cμ=0.09;

k——湍动能;

xk——空间坐标;

ε——湍动耗散率;

μk——速度分量;

μt——湍动黏度;

σk——湍动能普朗特数,σk=1;

σε——耗散率普朗特数,σε=1.3。

2.3 边界条件及物性参数

基于蒸发段烟气侧翅片管仿真模型的相应参数和运作工况,初始条件设置如下:

a.入口边界条件。 选取速度入口边界,入口处烟气温度设定为553.15 K, 速度设定为5 m/s,湍流强度为5%,入口水的温度为333.15 K,速度为0.5 m/s。

b.出口边界条件。 选择压力出口边界条件。

3 翅片管结构对传热性能的影响

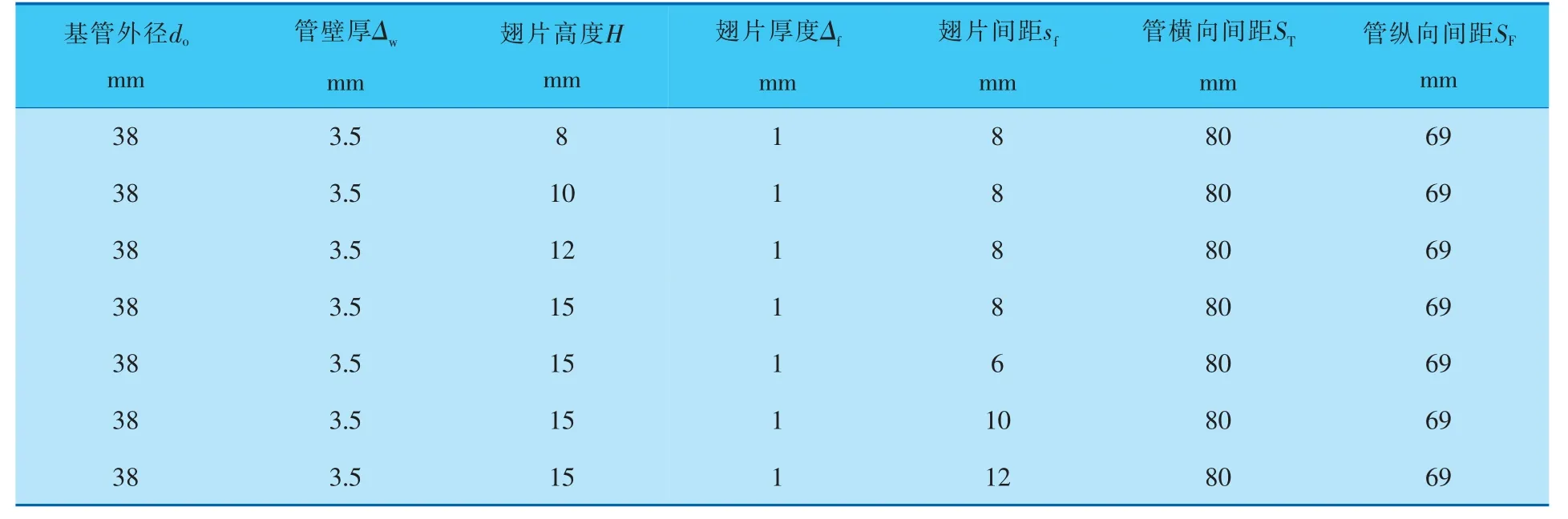

通过设定翅片管的结构参数, 改变翅片的高度和间距, 研究和分析各因素对壳程烟气流动和传热性能的影响。 适当调整模型的结构尺寸,烟气入口速度取5 m/s, 分析翅片管结构参数对传热和阻力的综合影响。 具体的翅片管结构参数见表1。

表1 翅片管结构参数

传热因子j的计算式为:

式中 h——烟气与管间的对流换热系数,

W/(m·℃);

pr——普朗特数;

u′——最小流通截面的平均流速,m/s;

ρ′——烟气密度,kg/m3。

摩擦因子f的计算式为:

式中 A——翅片管的总传热面积,m2;

Amin——最小流通截面积,m2;

Δp——流动阻力,Pa。

3.1 翅片间距对传热阻力性能的影响

图5为不同翅片间距sf下烟气入口速度与烟气出口温度的关系曲线。 可以看出,当烟气入口速度不变时,随着翅片间距的增大,烟气出口温度不断上升;当翅片间距为6、10 mm时,不同烟气入口速度下的烟气出口温度增长范围在6.4%~7.7%;当翅片间距固定时,烟气出口温度随烟气入口速度的增大而增大,当烟气入口速度为3、9 m/s时,各翅片间距下烟气出口温度的增长范围在5.6%~6.4%;当翅片间距为8、10 mm时,两条曲线较为接近,两者传热性能相近,此时翅片间距的改变对传热性能的影响较小。

图5 不同翅片间距下烟气入口速度与烟气出口温度的关系曲线

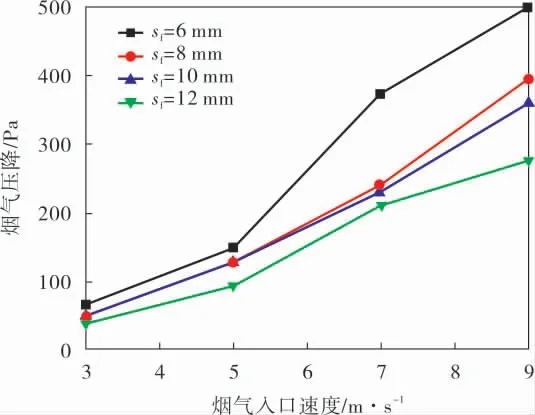

图6为不同翅片间距下烟气入口速度与烟气压降的关系曲线。 可以看出,当烟气入口速度一定时,随着翅片间距的增加,烟气压降减小。 烟气入口速度在3~9 m/s范围内时, 翅片间距6 mm的烟气压降增幅最大,由65 Pa增大到501 Pa;翅片间距12 mm的烟气压降增幅最小,由38 Pa增大到279 Pa。当烟气入口速度一定时,增加翅片间距会使蒸发段管束烟气的流通截面积增加,但烟气所经过的表面摩擦减小,翅片对烟气流动的阻力降低,同时烟气的湍流强度有所减弱,因此在分离式热管换热器蒸发段管束的进出口压降减小。 当翅片间距一定时,增大烟气入口速度,烟气的湍流强度增加,导致烟气压降增大,流体阻力增加。考虑到风机能源能耗的问题,应将翅片间距控制在合理范围内。

图6 不同翅片间距下烟气入口速度与烟气压降的关系曲线

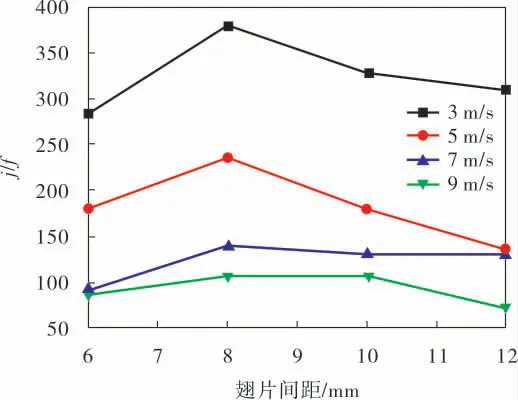

图7为不同烟气入口速度下翅片间距与综合传热性能指标 (传热因子j与摩擦因子f的比值)的关系曲线。 可以看出,当翅片间距为6~8 mm时, 综合传热性能指标随翅片间距的增大而增大, 即翅片管的传热性能增幅大于阻力增幅, 各烟气入口速度下综合传热性能指标增长范围在24.2%~53.5%; 当翅片间距为8~12 mm时, 综合传热性能指标随翅片间距的增大而减小,即翅片管的传热性能增幅小于阻力增幅,各烟气入口速度下综合传热性能指标下降范围在8.7%~74.3%;当烟气入口速度为7 m/s时,曲线的上升和下降幅度最小,在此工况下,翅片间距对传热性能的影响最小。综上所述,翅片间距选择8 mm时,传热性能最好。

图7 不同烟气入口速度下翅片间距与综合传热性能指标的关系曲线

3.2 翅片高度对传热阻力性能的影响

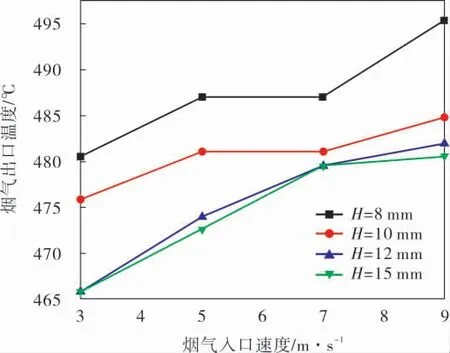

图8为不同翅片高度H下烟气入口速度与烟气出口温度的关系曲线。 可以看出,当烟气入口速度为3、9 m/s时,各翅片高度下烟气出口温度的增长范围在1.9%~3.5%;当烟气入口速度一定时,烟气出口温度随翅片高度的增加而减小,不同入口速度下烟气出口温度的增长范围在1.6%~3.2%;当烟气入口速度在5~7 m/s范围内,翅片高度为8、10 mm时,两条曲线增幅平缓,同一烟气入口速度范围下当翅片高度为12、15 mm时,曲线增幅明显变大。 综上,当翅片高度在一定范围内时,随着翅片高度的增加,传热性能逐渐增加。

图8 不同翅片高度下烟气入口速度与烟气出口温度的关系曲线

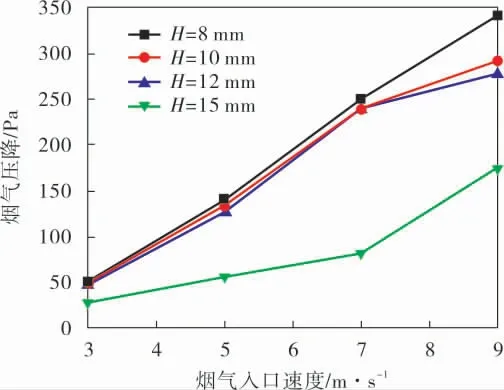

图9为不同翅片高度下烟气入口速度与烟气压降的关系曲线。 可以看出,随着烟气入口速度的增加烟气压降平稳增加;当烟气入口速度一定时,烟气压降随着翅片高度的增加而减小;当烟气入口速度在5~7 m/s 范围内,翅片高度在8~12 mm之间时,3条曲线较为接近, 说明在此范围内烟气压降受翅片高度因素的影响较小。 为降低成本和风机功耗,翅片高度不宜选择过小,且烟气入口速度应在5~7 m/s范围内较为适宜。

图9 不同翅片高度下烟气入口速度与烟气压降的关系曲线

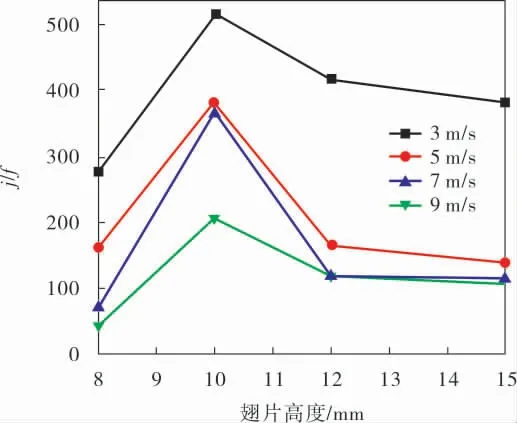

图10为不同烟气入口速度下翅片高度与综合传热性能指标的关系曲线。 可以看出,当烟气入口速度一定时,随着翅片高度的增加,综合传热性能指标先上升后下降。 翅片高度在8~10 mm范围内,综合传热性能指标呈上升趋势,在烟气入口速度7 m/s时其平均增长率最大, 增长了298.34,在烟气入口速度9 m/s时其平均增长率最低,增长了165.28。 翅片高度在10~12 mm范围内,综合传热性能指标呈下降趋势,在烟气入口速度为7 m/s时其平均降低率最大, 减少了251.82,在烟气入口速度为9 m/s时其平均降低率最小,减少了93.71。 翅片高度在12~15 mm范围内,综合传热性能指标趋于稳定状态。 由此得出,适当增加翅片高度可以强化换热管内流体的综合传热性能,当翅片高度为10 mm、烟气入口速度为3 m/s时达到最佳综合传热性能。

图10 不同烟气入口速度下翅片高度与综合传热性能指标的关系曲线

4 结论

4.1 不同的翅片间距在一定范围内对蒸发段壳程的烟气流动与传热有影响, 翅片间距过小时,会增大烟气的压降,使风机功耗过大,成本增高;翅片间距过大时,传热阻力过小,使传热性能降低;当翅片间距为8 mm时,翅片管的传热性能最佳。

4.2 不同的翅片高度在一定范围内对蒸发段壳程的传热性能也有较大影响, 当翅片高度过大时,传热阻力过大,当翅片高度过小时,会增大烟气压降,使风机功耗过大,成本过高;当翅片高度为10 mm时,翅片管的传热性能最佳。

4.3 不同的烟气入口速度也会对烟气流动与传热产生影响,速度越大,翅片管的传热性能越差,但是速度过小会使烟气压降升高,从而增加风机功耗,增大成本,所以烟气入口速度应结合实际耗能情况取最小值。