用于电动汽车的升压充电变换器控制设计

2023-10-25胡鹏博

胡鹏博

(中国长安汽车集团有限公司上海驰驱智能控制技术分公司,上海 200040)

0 引 言

近年来随着电动汽车的快速发展和普及,动力电池的充电技术变得越来越重要,用户对充电效率和充电桩适应性提出了更高的要求。为了提高性能和效率,电动汽车正在向800 V电气平台发展,但作为基础设施的充电桩受制于高成本等原因,目前仍以400 V为主。为了提升用户体验,满足过渡阶段的使用,需解决高压平台对低压充电桩的适应。

目前国内外整车厂开发的800 V电动汽车平台,大多在800 V直流充电系统外增加单独的车载DC/DC转换模块来对低压输入电源进行升压。这种方案需要额外升压电路,增加了整车布置的复杂度,同时也额外增加了软硬件成本。

1 集成式升压充电系统

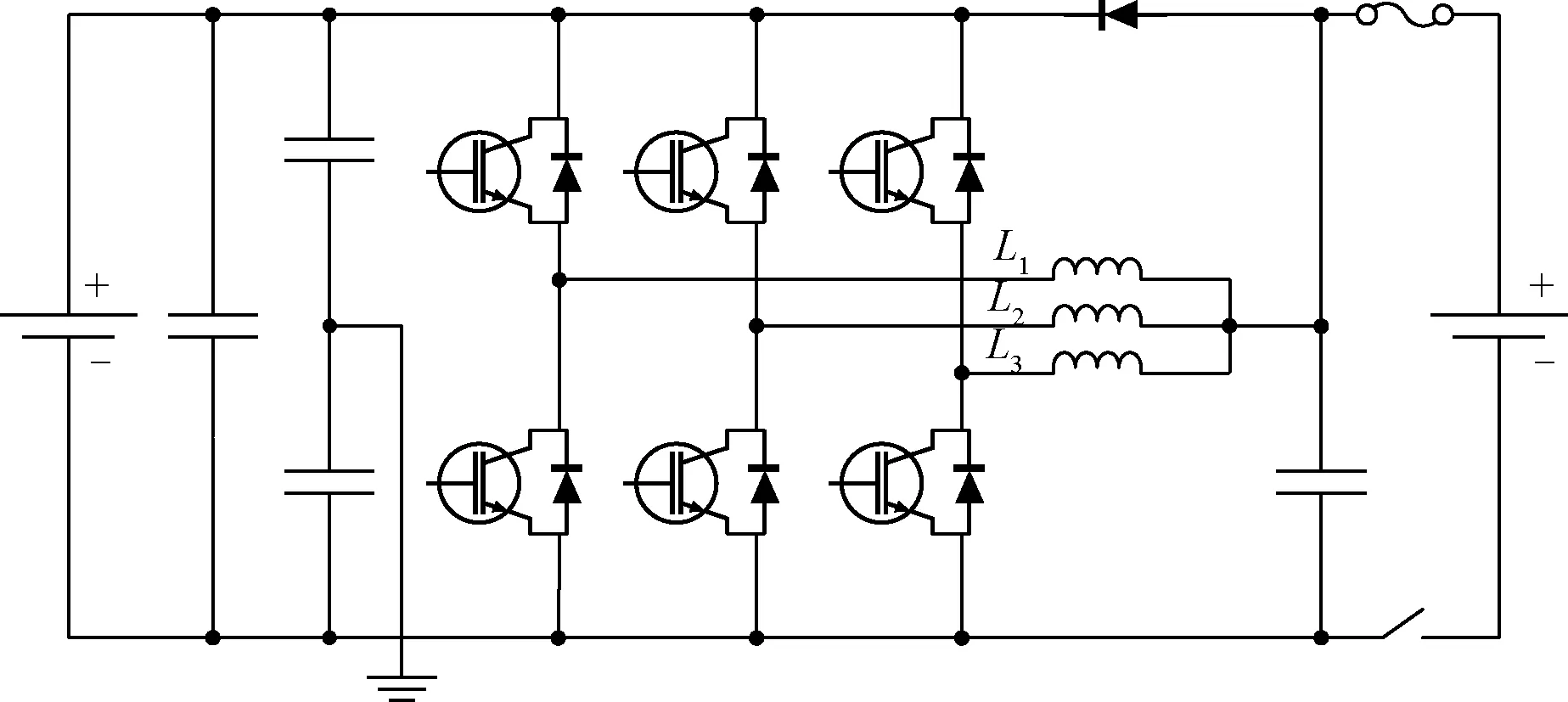

本文介绍一种用于电动汽车的集成式升压充电系统,通过将传统Boost变换器与电机及电机控制器相结合,即可在现有电驱动系统的基础上组成多相并联Boost电路,从而实现升压充电功能。图1为该集成式升压充电系统拓扑。主要包括三相交流电机、功率逆变器、升压附件等,升压附件包括保险丝、继电器、输入端滤波电容等,控制所需的测量装置已用于电机控制,无需额外传感器。驱动状态时,断开继电器即可正常驾驶;充电状态时,根据充电桩的输入电压高低连接不同的充电回路。当充电桩为800 V高压时,通过充电枪直连电池管理系统来实现高压直充;当充电桩为400 V低压时,输入电源通过充电接口连接到Boost回路,进而将低压直流变换到高压直流。

图1 集成式升压充电系统拓扑

实际应用时根据充电功率的不同,调整各个IGBT开关管的导通方式和占空比来实现三相中的一相或多相工作。本文主要研究基于该拓扑的交错并联变换器升压控制,以两相交错并联为例对该集成式升压充电系统进行分析和设计,其他方式可等效为单相、三相交错并联Boost,具有相同的工作原理,可据本文进行分析。

2 变换器工作原理

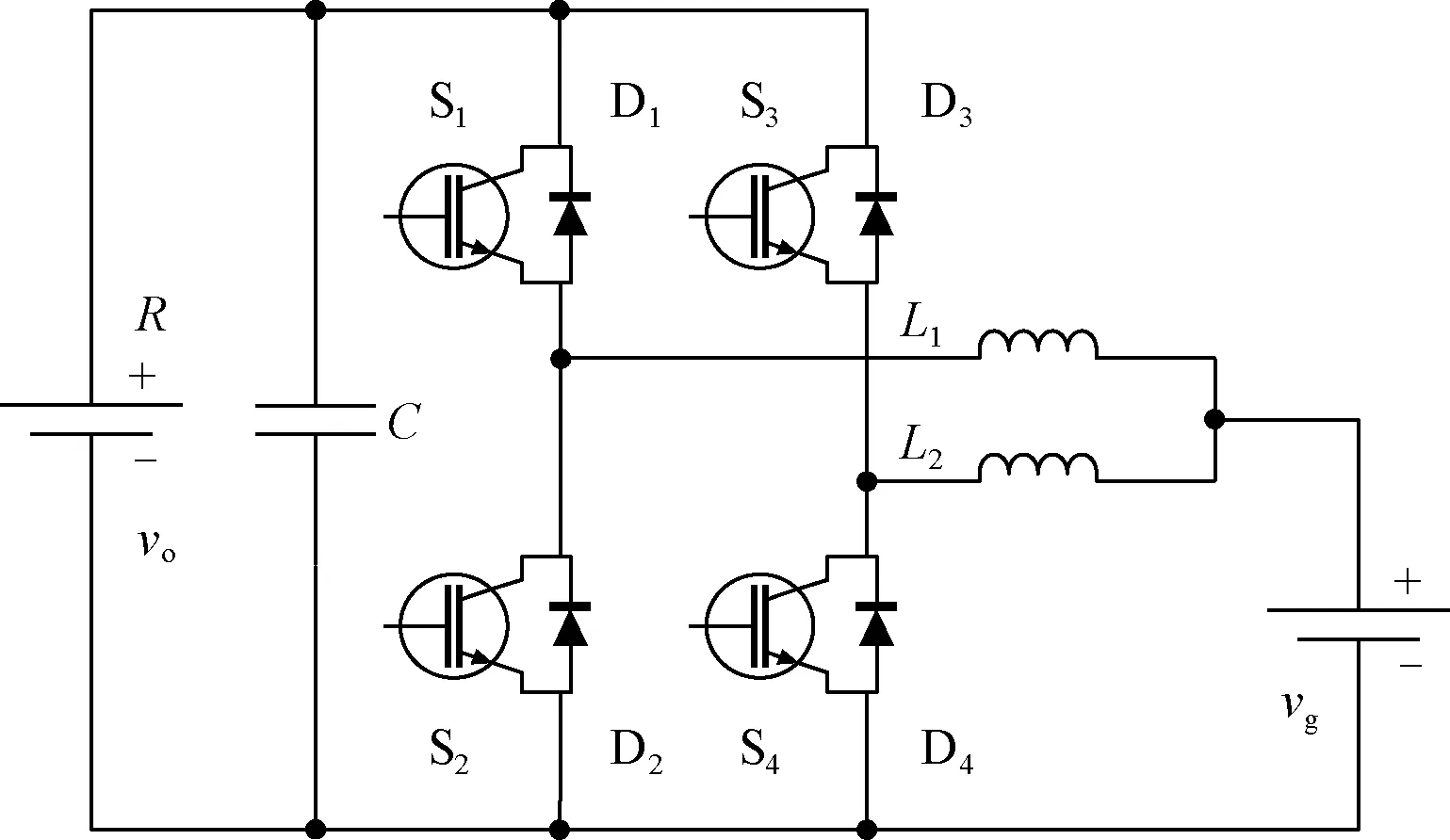

图2为简化后两相交错并联Boost变换器拓扑。S1~S4为功率开关管,D1~D4为续流二极管,L1和L2为两相定子电感,C为高压侧电容,R为动力电池等效电阻,vg为输入电压,vo为输出电压。Boost升压时上桥功率开关管始终处于关断状态,仅依靠其并联的二极管续流。文献[1]给出了计算连续导通模式CCM与不连续导通模式DCM的临界电感公式,文献[2]给出了Boost升压变换器时电感、电容参数的设计公式,本文不再具体描述。

图2 两相交错并联Boost变换器拓扑

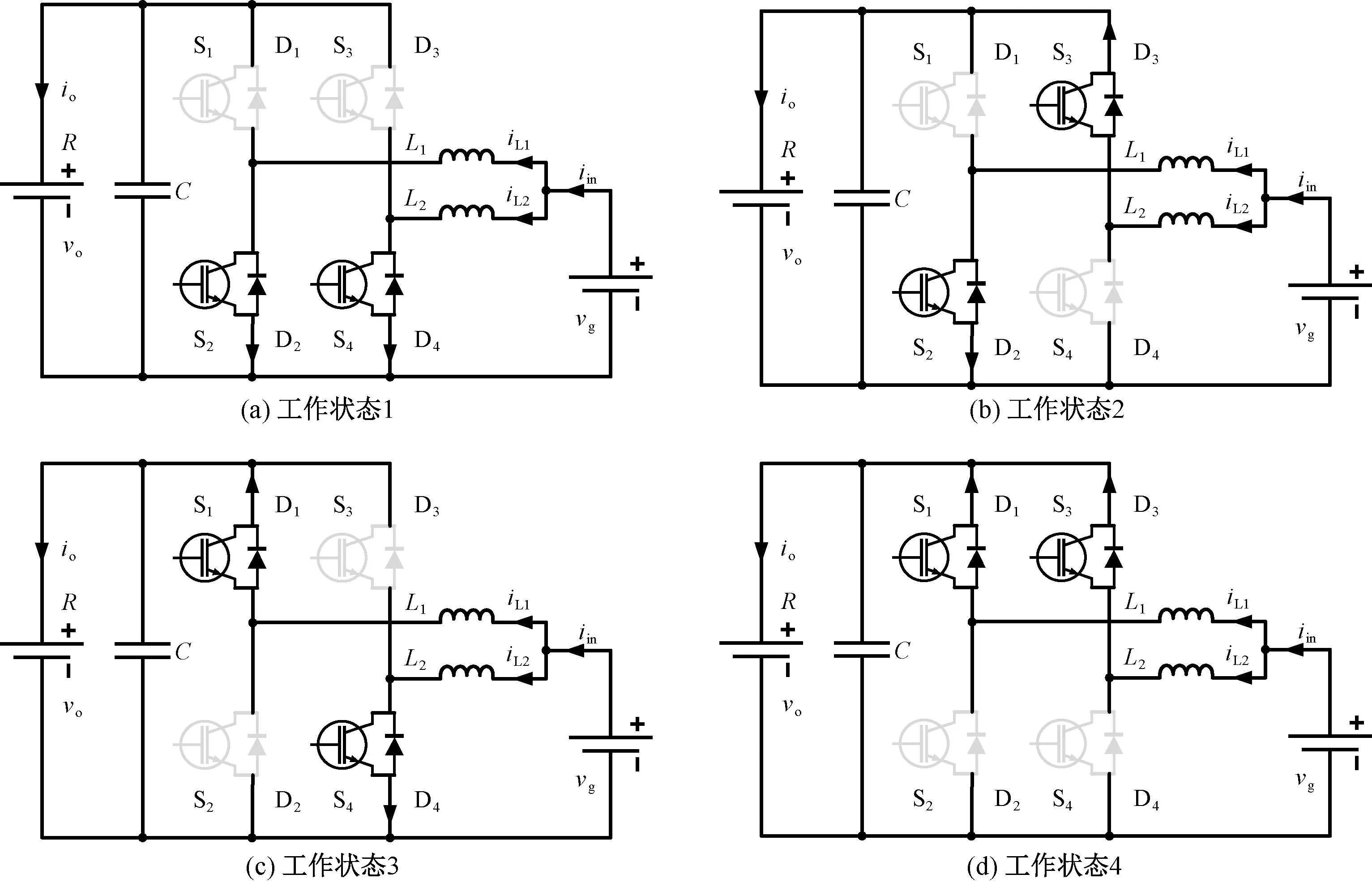

如图3所示,考虑变换器在连续导通模式工作,根据下桥两个开关管的开闭情况,两相交错并联Boost对应4个工作状态。

图3 两相交错并联Boost工作状态

1)工作状态1

(1)

2)工作状态2

如图3(b)所示,开关管S2导通S4断开,二极管D1截止D3导通,电源vg向电感L1充电储能使其电流增加,电感L2释放能量电流减少,则有:

(2)

3)工作状态3

如图3(c)所示,开关管S2断开S4导通,二极管D1导通D3截止,电源vg向电感L2充电储能使其电流增加,电感L1释放能量电流减少,则有:

(3)

4)工作状态4

如图3(d)所示,开关管S2和S4断开,二极管D1和D3导通,电感L1和L2释放能量电流减少,电源vg和电感L1、L2同时向负载R和电容C供电,则有:

(4)

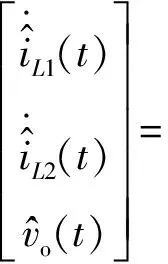

3 小信号建模分析

对于两相交错并联Boost变换器,其两个开关管的控制信号之间相差180°相位[3-4]。当占空比D<0.5时,变换器只会在工作状态2/3/4之间切换;当占空比D>0.5时,变换器只会在工作状态1/2/3之间切换。本文以占空比D<0.5为例建立两相交错并联Boost变换器的数学模型,D>0.5时具有相同的状态方程,不再叙述。同时将电感、电容、开关管、二极管等视为理想器件,电感之间没有耦合。

与传统方式相比,三维模型的出现弥补了平面图纸的不足,借助其可视化的优势,仪表专业设计和施工过程能得到较大的优化,对于整个工程的质量提升也是不可或缺的。同时,在实践中还发现,随着相应工程软件的配套发展,三维模型技术的应用还能提高技术人员的工作效率,减少人工成本。

3.1 求平均变量

根据状态空间平均法[5-7],由式(1)~式(4)对电感电压和电容电流在一个开关周期内求平均以消除高频开关纹波,令占空比d′i(t)=1-di(t),可得:

(5)

3.2 分离扰动并线性化

(6)

3.3 求解系统传递函数

对式(6)做拉氏变换后,得到电感电流对控制量的传递函数Gid(s):

(7)

以及输出电压对电感电流的传递函数Goi(s):

(8)

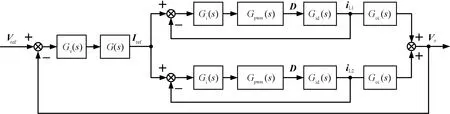

4 双闭环控制器设计

图4为采用两相交错并联Boost变换器设计的双闭环控制系统框图。传感器采样电压和电流构成反馈回路,采用电压外环加独立电流内环的控制策略。

图4 两相交错并联Boost双闭环控制框图

图4中,Gv(s)为电压环的传函模型,Gi(s)为电流环的传函模型,调制模块Gpwm(s)取1,参考电流增益G(s)取0.5。输入电压vg范围为300~400 V,输出电压vo范围为600~800 V,输出电压纹波目标为1%,电感电流纹波为20%,电池等效电阻为32 Ω,功率开关管频率为10 kHz,三相电感为4 000 μH,高压输出端电容为156 μF。

4.1 电流环PI控制器设计

电流环PI控制器的传函:

(9)

则电流环补偿后的开环传函:

Giopen(s)=Gi(s)Gpwm(s)Gid(s)

(10)

设置穿越频率为1 kHz,即取开关频率的0.1倍,相角裕度设置为50°,求得PI参数Kip=0.024,Kii=119.46。

4.2 电压环PI控制器设计

电压环PI控制器的传函:

(11)

则电压环补偿后系统开环传函为:

(12)

设置穿越频率为0.2 kHz,即取电流内环的0.2倍,相角裕度设置为50°,求得PI参数Kvp=0.15,Kvi=153.12。

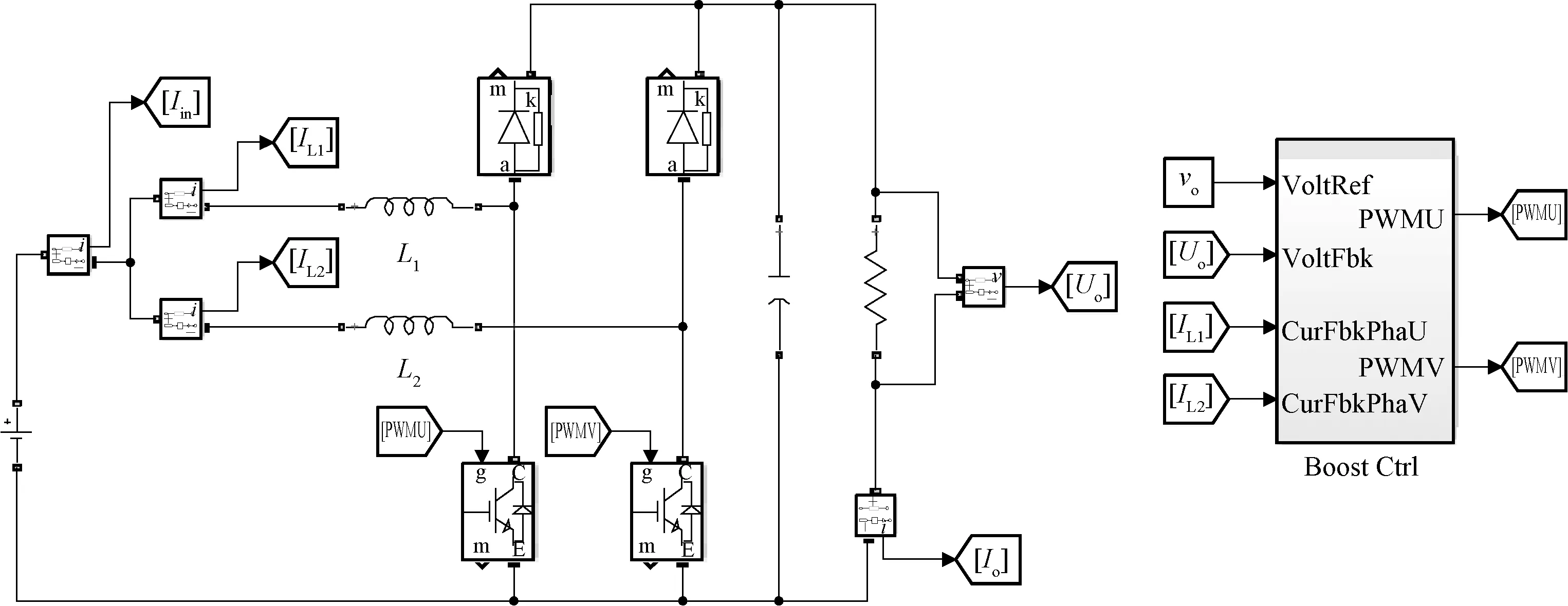

5 仿真结果及分析

本文在MATLAB Simulink中对两相交错并联Boost变换器进行仿真分析,具体模型如图5所示。

图5 交错并联Boost变换器仿真模型

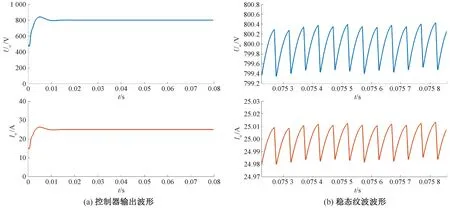

图6(a)为在双闭环PI控制下的输出电压和输出电流波形。从仿真结果能够看出,双闭环PI控制系统作用下约0.01 s,可调节输出电压和输出电流到稳态。图6(b)为将稳态输出电压和输出电流放大后的纹波,测量得到输出电压的纹波为0.9 V,输出电流的纹波为0.032 A,可知采用交错并联方式控制器的输出电压和输出电流的纹波很小,满足设计要求。

图6 输出电压和输出电流波形

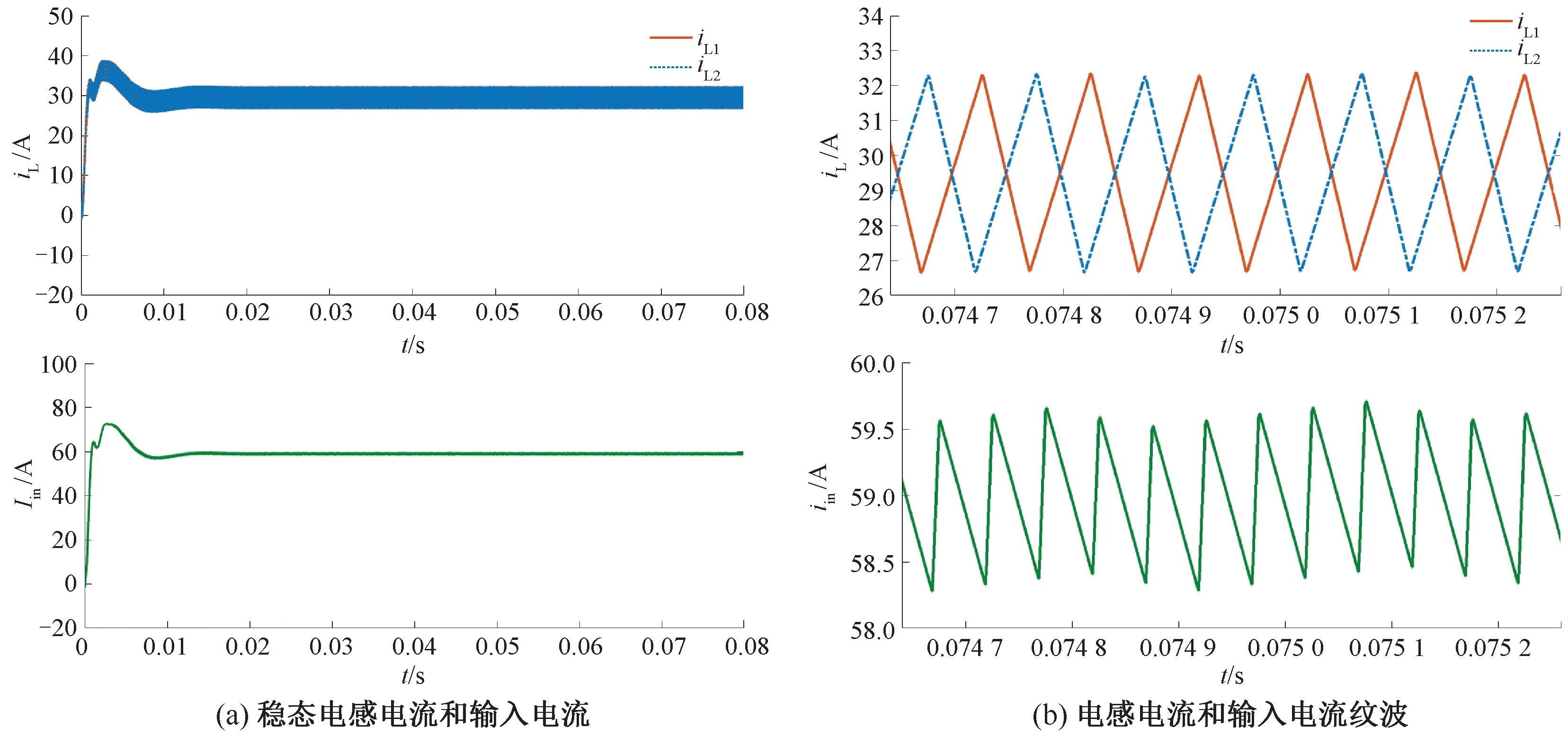

图7(a)为在双闭环PI控制下的电感电流和输入电流波形,同样很快达到稳定。图7(b)为稳态电感电流和输入电流放大后的纹波。可以看出,两相电感电流在相位上有180°的交错,通过测量得到两相电感电流的稳态均值都在29 A左右,纹波大小为5.7 A,满足设计;输入电流的稳态均值在59 A附近,纹波大小为1.43 A,相比单相电感电流的纹波幅值明显减小,频率加倍。可见,采用交错并联方式能明显降低输入电流的纹波幅值。

图7 电感电流和输入电流波形

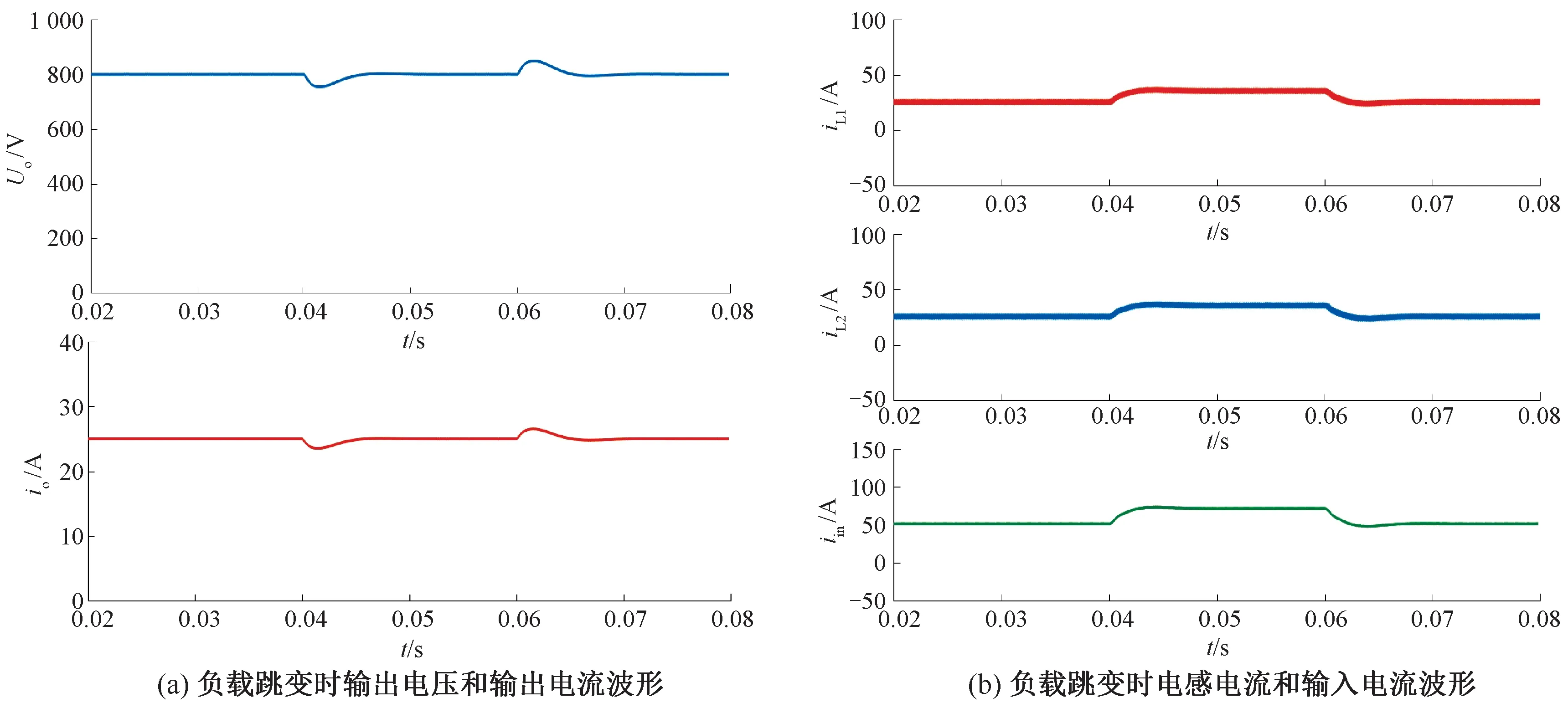

图8为模拟输出端负载跳变时,输出电压和电感电流的动态响应曲线。进入稳态后,在0.04 s时输出端负载电阻降低一倍,在0.06 s时负载电阻又恢复。从结果可以看出,当负载跳变引起输出电压突变时,双闭环PI控制能在0.01 s内反应,维持输出电压的稳定,控制系统具有良好的抗干扰能力。

图8 负载跳变时系统响应波形

6 结 语

针对电动汽车的升压充电应用,本文介绍了一种“电驱+充电”的集成式升压充电系统并对其进行了研究。通过分析两相交错并联Boost拓扑在不同工作状态下的特性,给出了相应的状态方程,利用状态空间平均求解了其交流小信号表达式,列出了控制系统需要的传递函数,设计了双闭环控制器并给出了PI参数,之后在Simulink中进行了仿真,对系统输出调节、电流均流、抗干扰能力进行了验证。结果表明,采用交错并联方式能够有效减小输入电流和输出电压的纹波,双闭环控制器能够快速稳定控制并具备抗干扰能力,满足设计要求,为电动汽车的升压充电应用提供了理论依据。由于条件所限,本文仅针对交错并联Boost变换器做了仿真分析,下一步工作将结合推导结果在电动汽车上进行实际样机测试,以进一步验证理论分析的正确性。