薄壁铝合金箱体零件数控加工技术研究*

2023-10-24董冰洋沈伟东庞楠楠

韩 军 董冰洋 邵 帅 沈伟东 庞楠楠

(内蒙古科技大学机械工程学院,内蒙古 包头 014010)

薄壁箱体零件因结构紧凑、质量轻和易装配等优点得到广泛应用,但因其精度要求高、形状复杂、易变形等特点成为数控加工过程中的难题之一。随着智能制造技术的不断深入与数控技术的不断发展,在数控机床加工过程中,合适的装夹方案与运行参数对于减少加工功耗、提高加工效益、降低加工成本和确保加工精度十分重要[1]。

高翔等[2]基于遗传算法与有限元方法,提出了薄壁零件夹具布置与夹紧力同步优化设计方法,有效地减少装夹不当所造成的工件变形。马广[3]以一种薄壁铝合金零件的数控加工夹具为研究对象,提出了一种用于薄壁零件的铣削装夹方式,并通过对夹具的改进,使其在铣削过程中的装夹时间、定位时间、加工效率和加工精度等方面得到较大的改善。铣削参数的优化方法选择,是完成铣削加工参数优化的重要步骤。为了解决比较复杂的最优解问题,受到生物的启发,众多的群体智能优化法接连被开发出来,比如遗传算法、鲸鱼算法、萤火虫算法和人工蜂群算法(artificial bee colony algorithm,ABC)等[4]。ABC 的优点在于计算比较简单、参数的设置量少以及有更大的概率获得最优解,宋娟、Nantiwat Pholdee 等[5-6]在分析了许多参数优化算法后,发现人工蜂群算法是其中性能最好的参数优化算法之一。

本文以某薄壁铝合金箱体零件作为研究对象,设计专用夹具减小其装夹变形并进行有限元分析,通过Design-Expert 软件,使用正交实验法创建样本点,通过响应曲面近似模型拟合主轴转速、进给速度、轴向切深和径向切深对铣削合力大小的影响规律,并输出多项式回归数学模型,最后以铣削合力的最小值为目标,采用人工蜂群优化算法找出最适合的铣削参数组合以及铣削合力的预测值。

1 零件结构分析

零件尺寸要求如图1 所示。

图1 薄壁箱体二维图

该零件毛坯材料为5A06 铝合金,其轮廓尺寸140 mm×70 mm×25 mm。该零件加工表面较多由各类型腔及孔隙组成。各表面的粗糙度要求为Ra1.6。

由表1 可知,该零件侧壁过薄,在加工中所产生的切削合力大小很容易影响到切削平面的振动以及变形。通过专用夹具支撑侧壁与参数优化减小铣削合力来提高零件尺寸精度。以铣削合力最小为目标选取合适的刀具转速n、进给量ƒ、铣削宽度ɑe及铣削深度ɑp,对该零件进行铣削加工。首先在UG中进行建模,如图2 所示。

表1 零件尺寸测量结果mm

图2 薄壁箱体零件三维图(正、反)

2 夹具设计与分析

为减小夹具装夹对零件几何精度影响设计了专用夹具,如图3 所示,定位块1 固定于底板3,底板3 通过螺纹孔6 工作台连接,定位块1 上留有垂直于锁紧块5 斜面的斜孔,零件一边靠定位块1,另一边由锁紧螺栓7 推动锁紧块5 锁紧,两侧通过侧板4 为侧壁提供支撑以减小零件变形。

图3 专用夹具装夹图

根据文献[7]铣削力在轴向、径向、进给3 个方向上的指数公式:

此薄壁铝合金箱体零件的加工变形主要发生于零件侧壁中部。依据加工经验,铣刀的轴向切削深度ap=3 mm,铣刀的进给速度f=800 mm/min,铣刀转速v=94.2 m/min,径向切削深度ae=1 mm,刀具直径d=10 mm,k=1,将各参数代入式(1)可得Fx=34.12 N,Fy=55.57 N,Fz=12.07 N。

夹持工件时,刀具铣削力和夹持装置自身提供的约束力应互相抵消。为了降低计算结果的误差,使得铣削力与实际生产时的铣削力数值相近,将安全系数[8]K加入到铣削力的计算中,由此可以得出,实际约束力:

式中:基本安全系数K0=1.5,加工性质因数分别为K1=1.2、K2=1.3、K3=1.0、切削系数CF=167,修正系数kF=1.0,径向切削深度ae=0.05,d=0.5 mm,每齿进给量af=f/nz=0.08 mm,d=10 mm,齿数z=4,轴向切削深度ap=3 mm,代入公式(2)求得实际约束力为57.9 N。

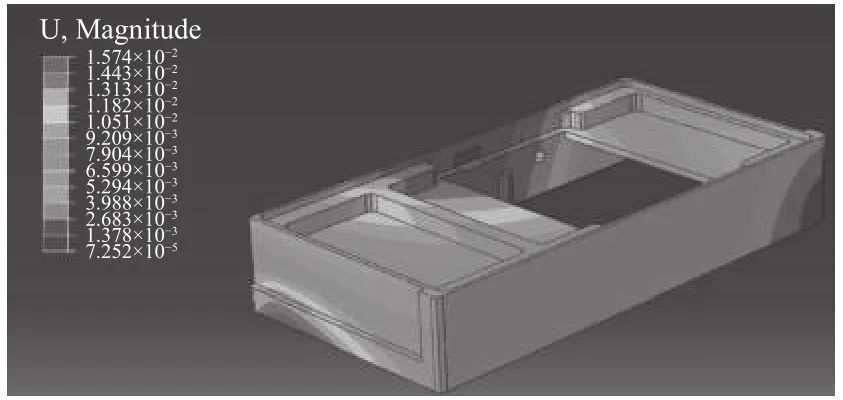

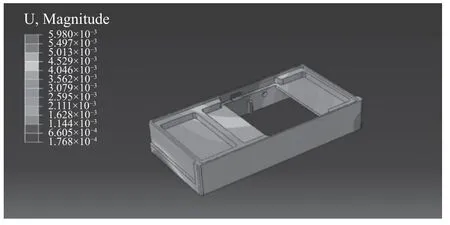

将零件专用夹具与传统平口钳进行有限元分析对比,夹具材料为45 号钢,零件材料为5A06 铝合金,参数见表2。零件侧壁中部过薄且无内部支撑最易变形,平口钳装夹时零件变形量最大为0.015 7 mm,专用夹具装夹时零件变形量最大为0.005 98 mm,减小了61.9%。仿真结果如图4 和图5 所示。

表2 材料参数表

图4 平口钳夹持

图5 专用夹具装夹

3 基于ABAQUS 的铣削模型建立

(1)铣削刀具和零件的材料参数

机械加工的方式较多,对刀具的要求也不相同,应根据加工材料、加工工艺、零件精度要求及机床设备条件的不同选择相匹配的刀具。铣削刀具为工具钢材料,薄壁件材料为5A06 铝合金,材料属性见表3。

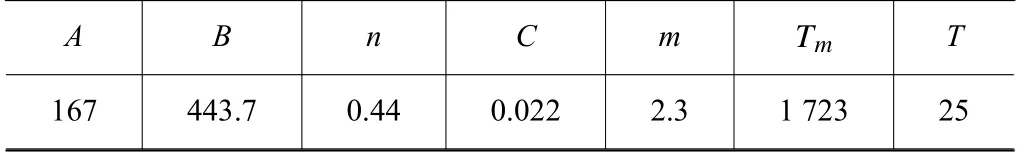

(2)箱体零件材料的JC 本构模型

本构模型描述材料的理化特性,JC 模型常用于应变较为剧烈的场合,形式较其他本构模型简单,是铣削仿真中应用较为广泛的材料模型之一,其表达式为

式中:A、B、n为材料系数;C为材料的应变速率强化项系数;T为实验的温度;Tr为参考温度;Tm为材料的熔点;m为材料热软化系数;ε为等效塑性应变; ε˙为材料应变率; ε˙0为参考应变率,一般取ε˙0=1.0 s-1。

查阅参考文献[9]确定本构参数(表4)及失效参数(表5)。

表4 JC 本构模型

表5 失效参数表

(3)接触摩擦模型

在铣削加工的过程中,刀具和工件之间会发生大量摩擦,金属材料的切削中,接触摩擦模型会因刀具切削面与切屑间的接触关系不断变化而变化,根据该现象可以把刀具切削面与切屑间分成滑动摩擦区和粘着摩擦区。在粘着摩擦区中,剪应力的大小与材料屈服应力的大小相等;在滑动摩擦区中,摩擦系数μ是常数,满足库仑摩擦定律。

库仑摩擦定律是切削仿真中普遍采用的摩擦模型,即

式中:τ为摩擦应力;τmax表示极限剪应力;μ为刀具与材料间摩擦系数为0.2; σn表示法向应力。

4 试验方案设立及建立回归方程

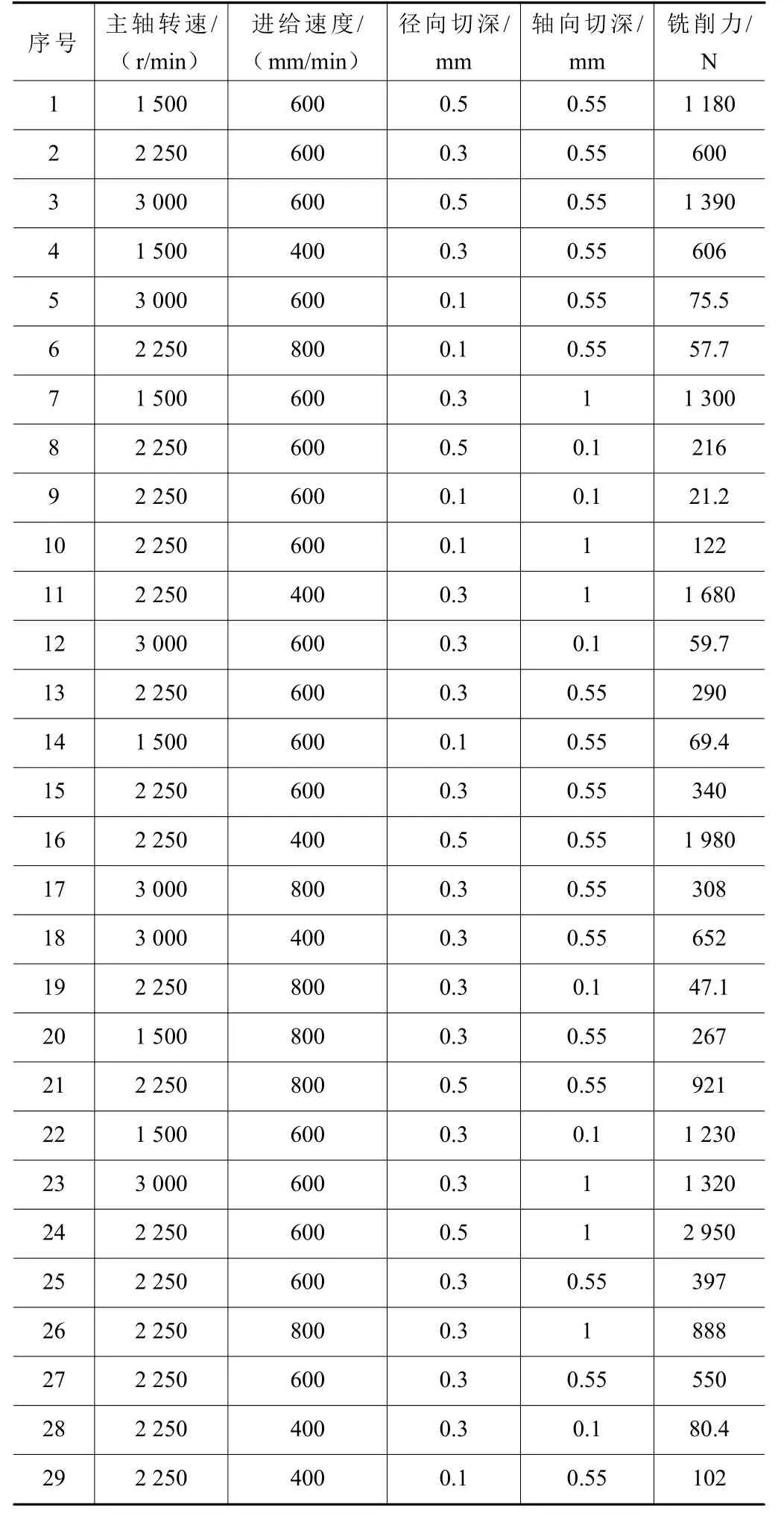

首先基于加工经验确定各参数取值范围,A:主轴转速1 500~3 000 r/min;B:进给速度400~800 mm/min;C:径向切深0.1~0.5 mm;D:轴向切深0.1~1 mm。借助Design-Expert 软件,采用L29(34)正交试验法设计样本点,通过ABAQUS 对正交试验中的数据进行仿真,采用线性减缩积分单元定义铣刀与薄壁箱体零件单元类型,铣刀使用直径4 mm 的四刃立铣刀,铣削仿真加工如图6所示。正交试验的可控因素与水平见表6,铣削加工参数仿真结果见表7。

表6 可控因素及水平

表7 铣削加工参数仿真结果

图6 铣削仿真加工

采用响应曲面近似模型拟合出加工参数与铣削力间关系如表8 所示,铣削力回归模型P<0.000 1,响应曲面近似模型拟合加工参数与铣削力间关系显著。

表8 铣削力回归方程模型方差分析

主轴转速、进给速度、径向切深和轴向切深分别用A、B、C和D表示,F表示铣削力,通过仿真结果建立铣削力回归方程:

根据回归模型,径向切深与轴向切深对铣削力影响尤为明显,随着切削深度使铣削合力显著增加,绘制径向切深与轴向切深作用下的3D 响应曲面图如图7 所示。

图7 C:D 响应曲面图

5 人工蜂群优化算法

5.1 人工蜂群算法

人工蜂群算法来源于蜜蜂蜂群集体搜寻花蜜的现象,在蜜蜂蜂群中不同的蜜蜂有着不同的分工和信息交换目的,人工蜂群算法是以此为依据来搜索最优可行解的全局优化算法。和其他群体智能优化算法相比,人工蜂群优化算法有计算比较简单、参数的设置量少等优点[10]。

人工蜂群优化算法流程如图8 所示。

图8 人工蜂群优化算法流程图

首先对蜜源的位置进行初始化,其次对不同蜂群重复进行迭代搜索,搜寻最合适的可行解,雇佣蜂与侦察蜂搜索新蜜源的方程如式(5)。

其中,i=1, 2, ···,n;k=1, 2, 3, ···,n,且k≠i,n表示蜜源数量;xi,j表示当前蜜源位置。

5.2 人工蜂群算法的优化

通过Matlab 编程,基于表7 中各参数取值范围及其建立的回归方程为目标函数,设置初始种群数量为50;最大迭代次数为60;循环限定次数为3。

检查代码没有错误之后开始运行并输出结果,得到的结果如图9 所示。

图9 ABC 优化迭代图

算法优化前后的铣削参数和铣削合力如表9所示。将优化之后的铣削参数(主轴转速3 000 r/min,进给速度800 mm/min,径向切深0.5 mm,轴向切深0.1 mm)通过ABAQUS 仿真得到平均铣削合力如图10 所示,ABC 算法优化得到的铣削合力为615.047 N,二者误差为7.97%,在合理范围内。铣削合力从1 032.794 N 减小到668.289 N,减小了35.3%。

表9 优化前后铣削加工数据

图10 优化后铣削合力

6 实验及结果分析

依据“先面后孔、先主后次、基面先行”原则,此箱体的数控加工刀具卡和工序卡见表10、表11。

表10 加工刀具卡mm

表11 加工工序卡

根据表10 和表11 中的数据进行实际加工,加工的零件如图11 所示。

图11 实际加工图正、反面

实际加工零件尺寸的测量结果见表12。

表12 测量结果mm

通过表12 可知,该薄壁铝合金箱体零件的尺寸对照优化前的尺寸均在公差允许范围内。

7 结语

通过对薄壁铝合金箱体零件的结构分析,解决专用夹具减小使得零件的装夹变形问题,对比传统平口钳使用专用夹具的零件变形量从0.015 7 mm 减小到0.005 98 mm,减小了61.9%。同时建立了铣削参数与铣削力间的近似模型,用人工蜂群优化算法对其进行铣削参数优化。通过对ABAQUS 仿真所得数据分析整理,所优化参数使铣削合力从1 032.794 N减小到668.289 N,减小了35.3%,效果明显。实际加工时在精加工过程使用优化后的铣削参数组合,在完成加工后通过检测,几个主要尺寸均满足图纸尺寸要求,证明了专用夹具与人工蜂群优化算法优化铣削参数减小零件加工变形的可行性。