基于长裂纹扩展阈值的渗碳Cr-Ni 合金钢超高周疲劳极限评估*

2023-10-24邓海龙孔建行

杨 溥 刘 兵 邓海龙② 陈 雨 孔建行 于 欢

(①内蒙古工业大学机械工程学院,内蒙古 呼和浩特 010051;②内蒙古自治区先进制造技术重点实验室,内蒙古 呼和浩特 010051)

随着现代工业高速发展,汽车工业、工程机械等领域设备的使用寿命和可靠性要求不断提高,对合金钢的力学性能提出更高要求[1],材料的服役时间问题备受国内外学者关注,一些疲劳强度或寿命预测模型也相继被提出[2-4]。Murakami Y 等[5]提出了一种基于维氏硬度和缺陷尺寸的疲劳极限预测模型。Zhang Q 等[6]采用半经验塑性模型,建立了微观尺寸与屈服强度、抗拉强度和延伸率等力学性能的关系,该模型可以预测SLM Ti-6Al4V 的强度。WANG Q Y 等[7]的模型中试样在超过107次循环后没有失效,直到109周次循环后才能获得疲劳极限。Sun K P 等[8]考虑局部应力和裂纹形态的影响,构建了裂纹扩展阈值应力模型,反映了临界应力与缺陷尺寸之间的关系。

尽管目前的疲劳极限预测模型很多,但虑及失效机制的疲劳极限预测的研究还非常有限。因此,本文以渗碳12CrNi3合金钢为研究对象,基于扫描电镜和力学实验获得其微观组织和力学性能,通过疲劳试验获得S-N曲线,结合疲劳失效断口形貌,明确不同失效模式下的超高周疲劳失效机理,构建基于长裂纹扩展应力强度因子阈值的疲劳极限预测模型,并与其他学者构建的模型预测结果进行对比。

1 试验

1.1 材料与试样

文中疲劳试验材料选用12CrNi3合金钢,为进一步明确表面强化处理对合金材料疲劳性能的影响,对疲劳试样进行了渗碳处理,其主要化学成分见表1。

表1 12CrNi3 合金钢的化学成分(%)

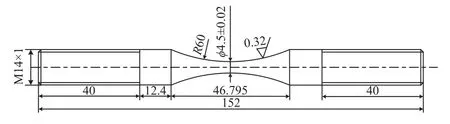

根据GB/T 3075-2008,将初始棒料加工为标准的沙漏形疲劳试样。利用型号为360-2000#的砂纸沿试样轴线方向对试样过渡圆弧部分进行打磨抛光处理,直至光滑以保证表面粗糙度不超过0.32 μm,最终的疲劳试样的几何形状和尺寸参数如图1 所示。

图1 疲劳试样的几何形状和尺寸(单位:mm)

1.2 微观组织及力学性能

为明确合金钢的微观组织,使用12CrNi3合金钢的疲劳试样制作金相试样。在室温下,使用含4%的乙醇硝酸腐蚀溶液在室温下对已经研磨、抛光的金相试样进行90 s 的腐蚀。采用JSM-6610LV扫描电镜(scanning electronic microscope, SEM),对金相试样的渗碳层和基体微观组织进行观测。在室温下通过MTS809 测试系统对12CrNi3合金钢进行单调拉伸试验,保持拉伸的速率为5 mm/min。基于连续刚度测量方法,利用纳米压痕测试仪测量12CrNi3合金钢的维氏硬度,由12CrNi3合金钢的自由表面向内部以100 μm 为间隔测量渗碳层和基体区域的维氏硬度。

1.3 疲劳试验方法

在室温下使用高频疲劳测试机(QBG-100)对试样开展不同应力比下的超高周轴向恒幅疲劳加载试验,疲劳试验机如图2 所示。图2c 为疲劳试样装夹在疲劳机上的图片。试验加载频率约为100 Hz。当应力比为-1 时,施加的最大应力幅为650 MPa,最小应力幅为450 MPa;当应力比为0 时,施加的最大应力幅为425 MPa,最小应力幅为350 MPa。所有的疲劳试验都是在通风的实验室中,且实验室为常温常压环境。在试验过程中,单根试样不间断加载,直至试件完全失效或加载循环次数为108周次后结束试验。在R=-1 下,试件使用22 根,在R=0 下,试件使用11 根。本试验重点研究应力比和应力幅对疲劳寿命的影响,最终利用扫描电镜(SEM)对所有失效试样的疲劳断口形貌观察分析,以明确其超高周疲劳特性。

图2 QBG-100 高频疲劳试验机

2 结果与分析

2.1 微观组织和力学性能

12CrNi3合金钢金相试样的渗碳层和基体微观组织进行观测如图3 所示,其中图3a 表示渗碳层中微观组织,图3b 表示基体内部微观组织。通过对比图3a 和3b 可知,12CrNi3渗碳层和基体的微观组织相差很大。渗碳层中的微观组织主要为奥氏体和针状马氏体,而在基体中的微观组织主要为板条马氏体。此外,在渗碳层和基体中均可以发现冶金过程中存留的非金属夹杂物。

图3 12CrNi3 的微观组织

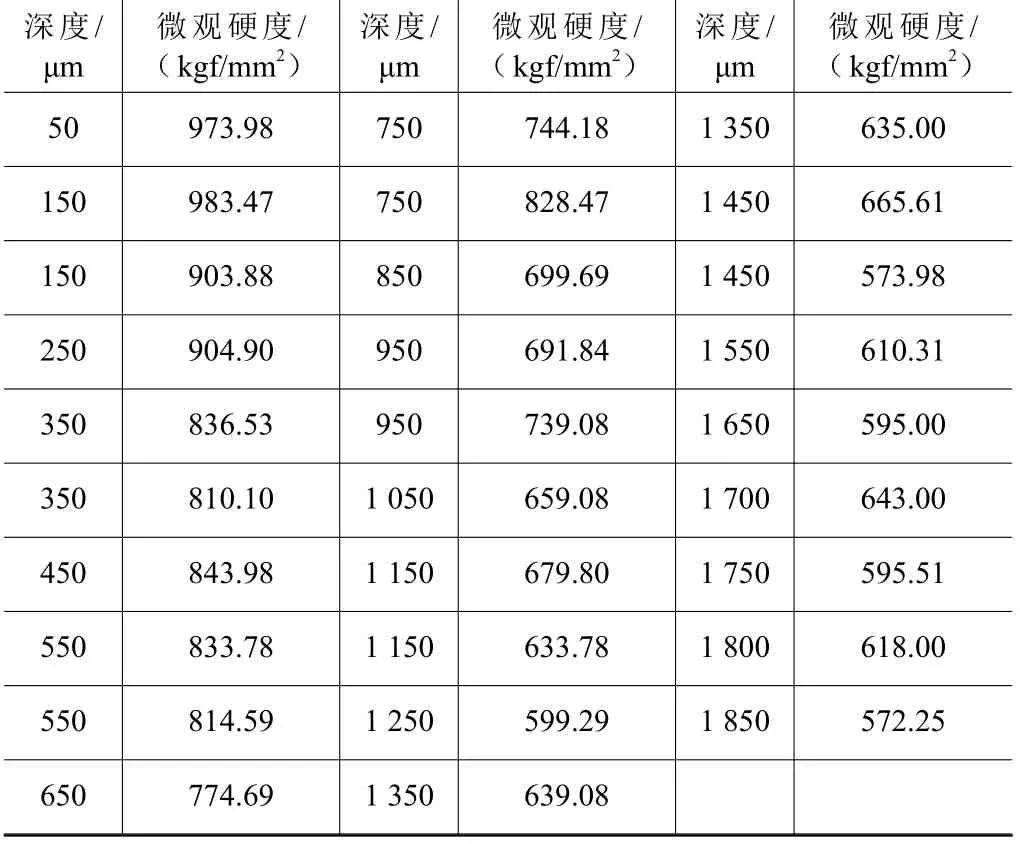

对12CrNi3合金钢在室温下进行拉伸实验,测得12CrNi3合金钢的屈服强度σs和抗拉强度σb分别约为1 490 MPa 和1 780 MPa。基于连续刚度测量方法,得到的维氏硬度与距离试样自由表面深度的关系见表2。基于线性拟合,可得到维氏硬度HV与深度z(μm)的关系

表2 12CrNi3 合金钢的微观硬度分布

由表2 可知,试样表面维氏硬度值最大,约为990 kgf/mm2。随着距离试样自由表面深度的增加,维氏硬度呈现出减小的趋势,当深度超过1 200 μm时,维氏硬度趋于恒定值,约613 kgf/mm2。据此可推断出渗碳层深度约为1 200 μm。这主要归因于,随着距离表面深度的增加,渗碳处理对合金钢维氏硬度的影响逐渐减弱。

2.2 S-N 曲线

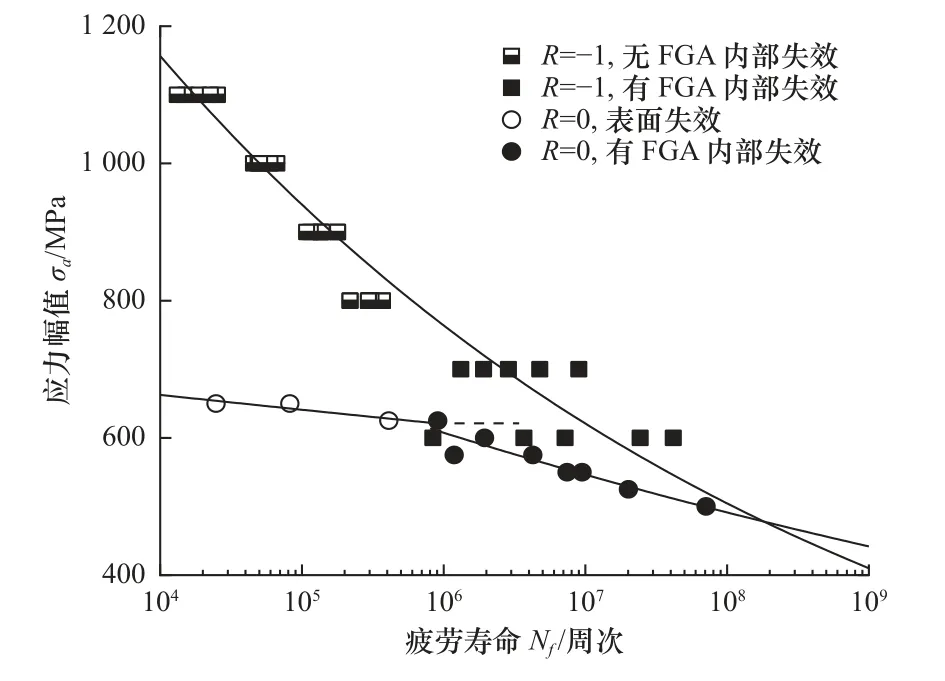

当应力比为-1 时,无论是在短寿命区还是长寿命区,12CrNi3合金钢的S-N曲线均表现为“单线性”,且均为内部失效。这是由于12CrNi3合金钢的渗碳层可以提高其表面硬度,从而对表面裂纹的萌生和扩展起到了明显的抑制作用,使得在R=-1 下并未观测到疲劳试样发生表面失效。根据是否存在细晶粒区(fine granular area, FGA),又可将内部失效细分为无FGA 的内部失效和有FGA的内部失效,无FGA 的内部失效主要出现在疲劳寿命低于5×105周次的短寿命区,而有FGA 的内部失效主要出现在疲劳寿命高于1×106周次的长寿命区。由于多根试样在承受超过108周次时未发生疲劳失效,故将疲劳寿命为108周次时的疲劳强度定义为12CrNi3合金钢在应力比为-1 时的疲劳极限σw,-1。基于S-N曲线,应力比为-1 时12CrNi3合金钢对应的疲劳极限为504 MPa。

当应力比为0 时,12CrNi3合金钢的S-N曲线表现为“双线性”,即失效模式分为内部失效和表面失效。当疲劳寿命低于5×105周次时,表面失效是疲劳试样主要失效形式,当疲劳寿命超过1×106周次时,内部失效成为疲劳试样的主要失效形式。整体而言,材料的疲劳试样随着疲劳寿命增加,失效模式均由表面向内部转变。基于传统合金材料疲劳极限的定义方法,将不发生表面疲劳失效的疲劳强度定义为合金钢表面疲劳极限σw-s[9],如图4 中水平虚线所示。因此,12CrNi3合金钢在应力比为0 时的表面疲劳极限数值为580 MPa。对于内部疲劳失效,同样将循环次数为108周次时的疲劳强度定义为合金钢内部疲劳极限σw-i。因此,12CrNi3合金钢在应力比为0 时的内部疲劳极限为491 MPa。

图4 12CrNi3 合金钢的S-N 曲线

2.3 疲劳断口观察

通过SEM 对12CrNi3合金钢的疲劳试样断口形貌观察可知,根据裂纹源位置可将其失效模式分为内部失效和表面失效两种。对于表面失效,在疲劳失效断口表面可以观察到以夹杂物为中心的光滑区域,这片区域被称为表面光滑区(surface smooth area, SSA)[10]。

对于内部失效,其典型断口如图5a、图5b、图5e 和图5f 所示。疲劳裂纹从内部缺陷向试样表面扩展,形成放射型的裂纹。整个裂纹稳定扩展阶段形成的圆形区域称为“鱼眼(Fisheye)”,在疲劳寿命高于1×106周次的低应力区,在内部缺陷周围一个由细小晶粒组成的近似圆形区域可以被观测到,这就是“细晶粒区(fine granular area,FGA)”,如图5b、图5e 和图5f 所示。

2.4 裂纹特征应力强度因子评估及失效机理分析

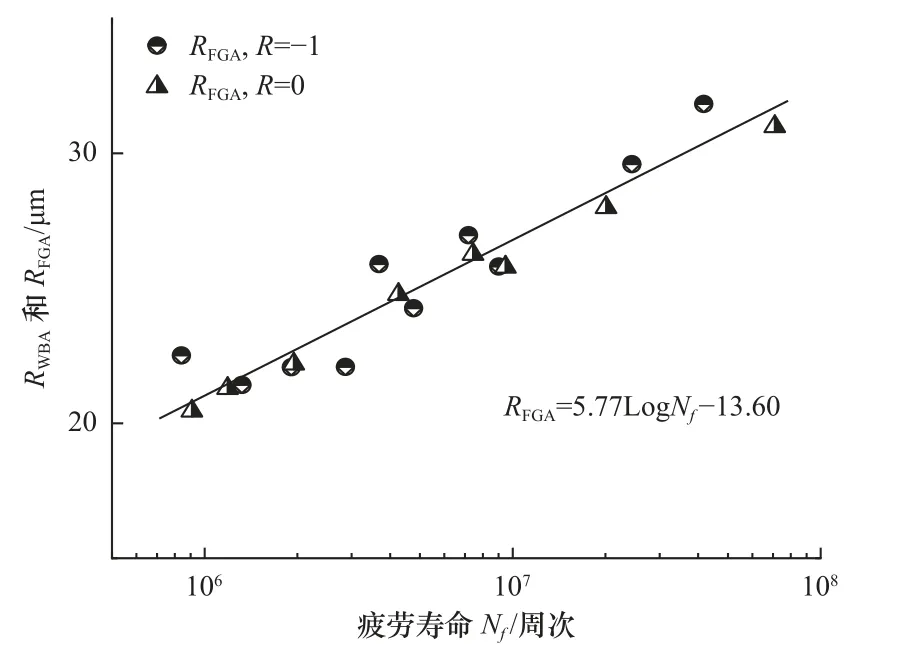

12CrNi3合金钢对应的RFGA与疲劳寿命之间的关系如图6 所示。显然,RFGA随着疲劳寿命的增加呈现递增的趋势。虽然在应力比为-1 和0 下的RFGA数值相差不大,但仔细观察发现,在同寿命下,应力比为-1 下的RFGA值大于应力比为0 下的RFGA值,这表明随着应力比的增大,RFGA有着减小的趋势。造成这一现象的主要原因是当应力比的增加时,施加的最大应力也随之增大,增加的最大应力会促进内部疲劳裂纹的扩展,从而抑制细晶粒区的形成。

图6 RFGA 与疲劳寿命Nf 之间关系

基于内部缺陷、FGA 和鱼眼均等效为内部圆形裂纹的假设,则内部缺陷、FGA 和鱼眼对应的应力强度因子范围 ΔKID、ΔKFGA表示为[11]

同理,表面缺陷、表面光滑区和表面粗糙区为应的应力强度因子范围ΔKSD、ΔKSSA和ΔKSRA定义为[10]

基于式(2)和式(3)可得到12CrNi3合金钢在应力比为-1 和0 下的各裂纹特征对应的应力强度因子值,如图7 所示。由图可知,在应力比为-1 和0 下,合金钢诱发疲劳失效的缺陷对应的应力强度因子均随着疲劳寿命的增加呈现递减的趋势。

图7 ΔKID 和ΔKSD 与疲劳寿命Nf 之间关系

图8 为ΔKFGA与疲劳寿命Nf之间关系。显然,ΔKFGA的值与疲劳寿命无关,且应力比为-1 时的ΔKFGA的平均值为7.33 MPa·m1/2,应力比为0 时的ΔKFGA的平均值为6.30 MPa·m1/2。

图8 ΔKFGA 与疲劳寿命Nf 之间关系

2.5 超高周疲劳极限评估

在循环应力作用下疲劳试样局部应力并非恒定的[12]。根据邓海龙等[13]的研究,基于RVE 模型分析可知缺陷周围存在局部应力集中,且局部应力集中系数受缺陷尺寸的影响。对于裂纹尖端的局部应力,其不仅与缺陷尺寸有关,还与缺陷诱发的疲劳裂纹尺寸a相关。假设在循环应力作用下,缺陷周围的局部应力与孔隙周围的局部应力相似,因此,裂纹尖端的局部应力可由式(4)表示。

式中:σlocal为裂纹尖端局部应力;Ktc为裂纹尖端应力集中系数;a为缺陷诱发的疲劳裂纹尺寸;v为泊松比;对于本文中的Cr-Ni 合金钢,v=0.3。因此,根据裂纹尖端应力对应力强度因子进行修正,得到虑及局部应力影响的内部裂纹尖端应力强度因子范围为

在此基础上,应力集中使得缺陷与基体界面处产生裂纹,然后逐渐向试样扩展。在裂纹扩展过程中,由于裂纹尖端应力集中程度的变化,临界裂纹扩展应力随裂纹尺寸的变化而变化。结合El Haddad理论,当局部应力超过临界应力时,裂纹就会扩展。如果施加的应力超过长裂纹扩展阈值应力,试样将发生疲劳失效。

对于内部有FGA 的内部失效,ΔKFGA可视为控制内部长裂纹扩展的应力强度因子阈值,结合公式(6),可以得到应力强度因子阈值ΔKth为

此外,a0可被视为FGA 的尺寸,可由图6 中获得,a0取108个循环周次对应的裂纹特征尺寸,在本文中a0的值为32.56 μm。

基于公式(5)和公式(6),将ΔK和ΔKth绘制在图9 中,其中实线表示应力强度因子阈值,点线表示3 种疲劳强度对应的应力强度因子。对于12CrNi3合金钢,当施加的循环应力较大时(如σa=700 MPa),合金钢中的裂纹尖端应力强度因子ΔK始终大于阈值ΔKth,导致疲劳裂纹一直发生扩展行为并诱发失效,如图9a 中细点线所示;当施加的循环应力较小时(如σa=300 MPa),开始时裂纹会发生扩展,但随着裂纹的增长,裂纹尖端应力强度因子ΔK受到阈值ΔKth的阻碍,成为非扩展裂纹,如图9a 中点划线所示。此外,存在一个循环应力临界值,使应力强度因子曲线与阈值曲线相切,这个临界循环应力就是疲劳极限σw,如图9a 中虚线所示。应力比为-1 时的疲劳极限为438 MPa 和应力比为0 时的疲劳极限为时378 MPa,两条曲线在at= 15.20 μm 处相切。

图9 应力强度因子ΔK 和应力强度因子阈值ΔKth

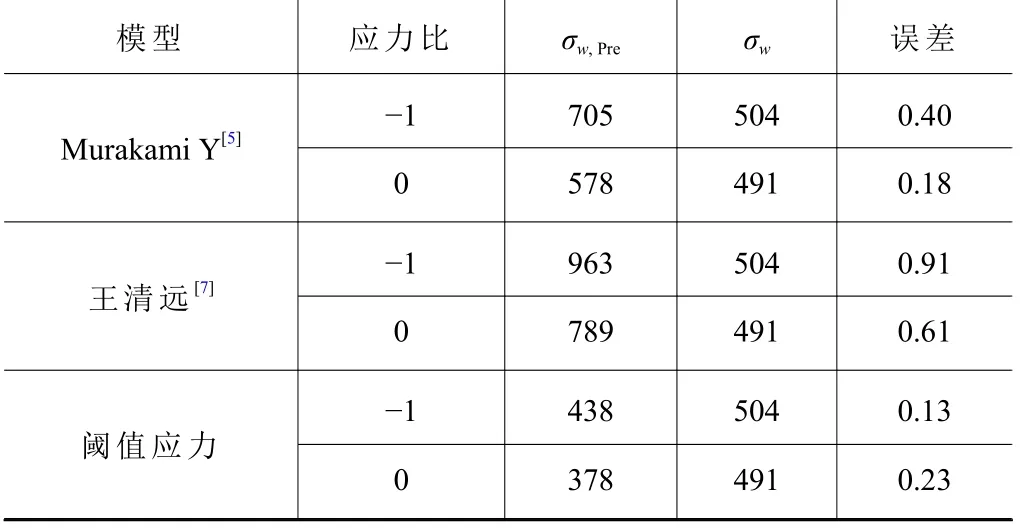

进一步的,将此结果与文献[5]和文献[7]提出的内部失效的疲劳极限预测模型进行比较。结果见表3。整体而言,文献[7]模型预测的疲劳极限相对误差较大,文献[5]模型预测的疲劳极限相对误差次之,基于El-Haddad[10]构建的阈值应力模型预测的疲劳极限误差最小,且小于试验所获得的疲劳极限。

表3 疲劳极限评估结果与试验结果对比

3 结语

本文探究了渗碳12CrNi3合金钢在应力比为0和-1 下的超高周疲劳性能,并提出了一种基于长裂纹扩展阈值的渗碳Cr-Ni 合金钢超高周疲劳极限评估方法。从这项工作中得出的主要结论是:

(1) 对应力比为0 和-1 下的渗碳12CrNi3合金钢展开超高周疲劳试验,得出合金钢的S-N曲线呈连续下降趋势。

(2) 疲劳试样的寿命低于5×105时,表面失效是渗碳12CrNi3合金钢主要的失效形式;当疲劳试样寿命高于1×106时,内部夹杂-FAG-鱼眼诱发失效成为合金钢的主要失效方式。

(3) 受渗碳工艺影响,合金钢的渗碳层对裂纹萌生有一定的抑制作用。

(4) 利用裂纹扩展阈值对FGA 尺寸进行了评估,结合El-Haddad 模型,构建了基于长裂纹扩展应力强度因子阈值的疲劳极限预测模型。

(5) 基于EI-Haddad 构建的阈值应力模型预测疲劳极限误差小,疲劳极限更加精确保守。