基于OPC 的电液比例位置同步自抗扰控制试验研究*

2023-10-24刘丽贞赵治月王立新

刘丽贞 赵治月 王立新

(①沧州师范学院机械与电气工程系,河北 沧州 061001;②燕山大学机械工程学院,河北 秦皇岛 066004)

随着智能制造业的迅速发展,电液比例同步控制技术被广泛应用于航空航天、高端装备和精密机床等先进制造技术[1-2]。液压缸位置同步效果直接影响产品质量及生产效率,而系统受元件安装、摩擦阻尼、管件密封等内外因素的影响,同步控制效果往往不理想。因此,研究如何提高液压缸位置同步控制精度具有重要意义[3-4]。

在液压系统机械装置一定的条件下,影响液压缸位置同步控制精度的主要因素是控制系统、控制算法和同步控制策略的选择。就控制系统而言,欧美发达国家大多采用数控系统,如840D 数控系统,可实现多轴同步控制,控制效果较好,但技术难度较大,成本较高;国内主要采用工控机或者PLC作为控制器,控制相对简单,但是实时性相对较差。控制算法多采用PID 控制算法,控制算法容易实现,但是同步控制精度不够高,抗内外扰动能力不够强。就控制策略而言,“同等”和“主从”是两种常用的同步控制方式,但是对提高系统动、静态品质都有一定局限性。文献[5]采用840D 数控系统实现龙门轴两轴同步控制;文献[6]在对牧草压捆机电液比例位置控制试验研究中采用“PLC+模糊PID”的控制方式,与PID 控制算法比较有更高的跟踪精度;文献[7]在波纹管疲劳试验台上采用“工控机+数字PID”的控制方式完成单侧液压缸电液比例位置控制试验,提高了控制精度;文献[8]对六自由度足踝步态模拟器水平驱动液压系统位置试验研究中,采用“工控机+自适应鲁棒”的控制方式,与鲁棒控制及PID 控制相比,控制效果更好;文献[9]提出一种解耦补偿控制方法,改善了系统的动态性能,提高了液压缸同步精度;文献[10]设计了轧机两侧位置系统鲁棒动态输出反馈同步控制器与自抗扰同步控制器,减小了同步误差提高了带材版形质量;文献[11]提出主从PID 控制策略,改善了多缸同步控制精度。众多学者对液压缸位置同步控制问题进行了研究,并取得了显著成果。但液压缸电液比例位置同步控制系统是强耦合非线性时变系统,很多算法依赖于系统精确的数学模型,且算法相对复杂,很难应用到工业控制中;传统的PID 控制算法简单,但是基于线性模型,且抗干扰能力较差,不能满足系统的高性能要求。自抗扰控制器(ADRC)是一种非线性控制器,具有较强的抗干扰能力和鲁棒性,算法容易实现,在现代工程领域中得到了广泛应用。

基于此,本文将工控机与PLC 相结合,搭建液压缸电液比例位置同步控制平台进行试验研究,采用自抗扰控制算法和“同等+主从”的同步控制策略,基于OPC 客户端实现工控机与PLC 的数据通讯,试验结果表明,与传统的“PLC 控制方式+PID 控制算法”相比,“工控机+PLC”同步控制效果更好,抗干扰能力和鲁棒性更强。

1 液压位置同步控制系统试验平台

液压缸电液比例控制平台主要包括液压及阀控装置、测量元件和电气控制系统。

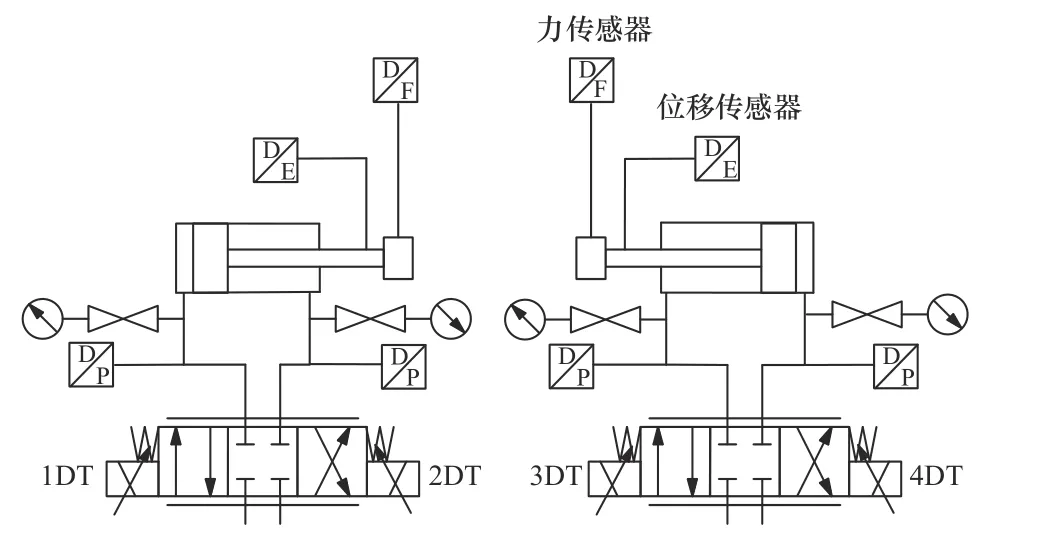

1.1 液压系统

液压系统主要通过两个液压泵为系统提供动能,阀控装置采用比例换向阀并配有专用比例放大器,液压执行机构为两个水平液压缸,测量反馈元件主要包括位移传感器和力传感器。水平液压缸位置同步控制平台及其液压系统结构简图分别如图1 和图2所示。

图2 液压系统结构简图

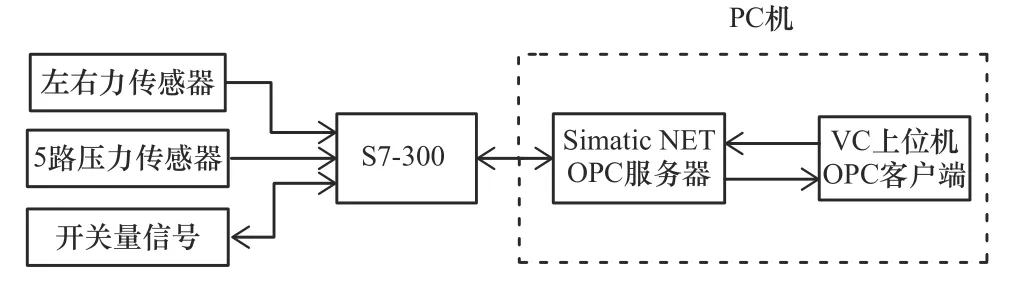

1.2 基于“工控机+PLC”的控制系统

液压平台的控制系统主要是采用工控机与PLC相结合的控制方式。其中工控机作为上位机,通过数据采集卡PCI1710 实现左右位移信号的检测,通过数据采集卡PCI1723 实现对比例方向阀和比例溢流阀的控制;西门子S7-300PLC 作为下位机,主要用于检测左右力传感器、5 路压力传感器,以及实现系统开关量的检测与控制。工控机与PLC 通过西门子OPC 服务器与OPC 客户端实现两者数据通信。 液压平台控制系统组成如图3 所示。

2 基于OPC 的系统程序设计

液压缸电液比例位置控制系统程序设计主要包括下位机S7-300PLC 程序设计以及上位机工控机程序设计。

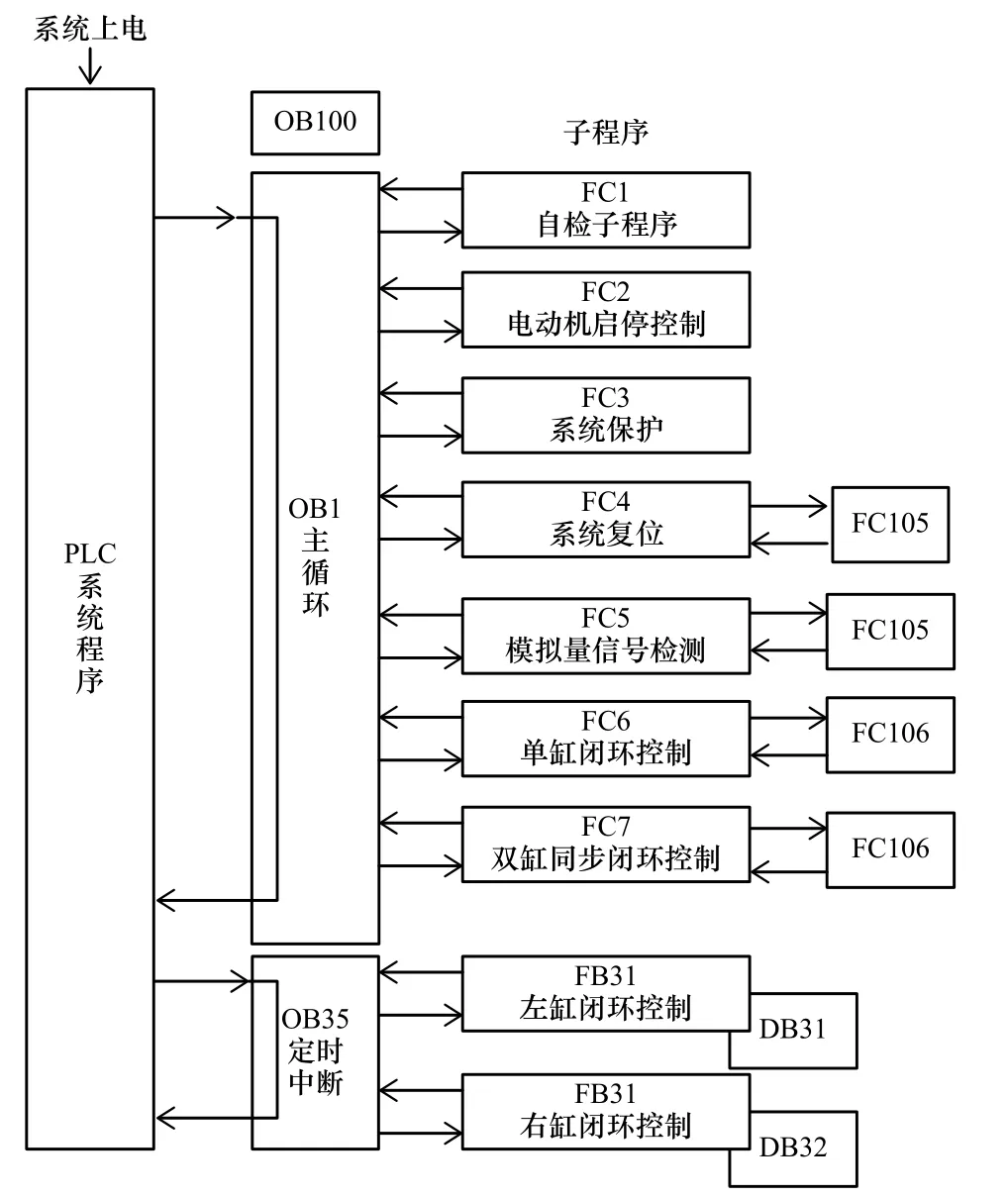

2.1 S7-300PLC 程序设计

S7-300PLC 在STEP7 软件中采用模块化编程,主要实现系统初始状态检测、电动机启停控制、系统保护、系统复位、力信号、压力信号、位移信号等模拟信号的检测,以及双缸位置同步控制试验等功能[12]。PLC 程序结构如图4 所示。

图4 PLC 程序结构

2.2 工控机程序设计

工控机程序设计主要包括OPC 客户端设计、上位机界面设计以及自抗扰控制算法设计,都采用VC++编程语言实现。

2.2.1 OPC 客户端设计

OPC 的全称为Object Linking and Embedding(OLE)for Process Control。OPC 是连接数据源(OPC服务器)和数据的使用者(OPC 应用程序)之间的软件接口标准,包括一整套接口、属性和方法的标准集,是Windows 的应用程序和现场过程控制应用的桥梁,广泛应用于过程控制和制造业自动化系统[13-14]。

OPC 客户端设计主要实现PLC 与工控机数据交换,设计过程为

(1) 创建工程,添加数据变量及接口变量。

(2)添加操作函数。

(3) 添加OPC 头文件及引用文件。

(4)初始化COM 库。

(5)查询注册表相关CLSID 以及IID_IOPC Servery 接口。

(6)添加OPC 数据项。

(7)编写OPC 读写函数。

(8) OPC 连接断开,释放接口指针。

将Simatic NET 设置为OPC 服务器,PLC 与工控机通过OPC 服务器和OPC 客户端实现数据交换,如图5 所示。

图5 工控机与PLC 数据流

2.2.2 上位机界面设计

上位机采用VS2010 进行MFC 应用程序设计,主要实现OPC 客户端相应功能,完成数据检测,进行自抗扰算法及PID 算法控制。其中,OPC 客户端主要实现力信号、压力信号检测,电动机启停控制、液压缸控制,以及系统报警显示等功能;数据监控部分主要实现位移信号检测及图形化显示,以及比例阀控制信号输出功能;控制算法部分主要采用自抗扰算法及PID 算法实现左右液压缸位置控制。上位机结构及上位机监控界面分别如图6 和图7 所示。

图6 VC 上位机结构图

图7 上位机监控界面

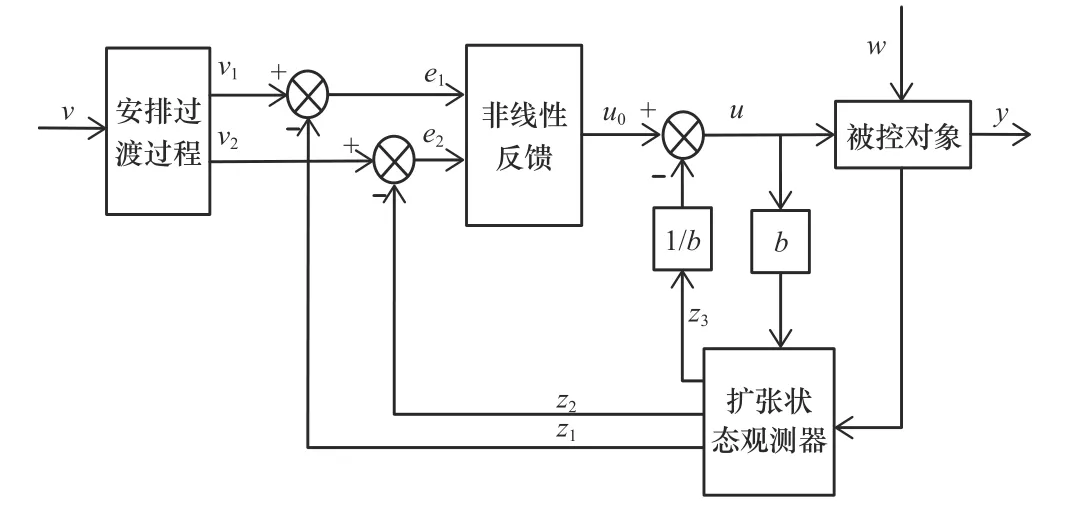

2.2.3 自抗扰控制算法实现

自抗扰控制器是非线性控制器,包括跟踪微分器、扩张状态观测器,以及误差非线性反馈控制律[15]。计算机控制系统处理的数字信号,需要对自抗扰控制算法进行离散化处理,采用微分方程数值解法。本文设计二阶自抗扰控制器,结构图如图8 所示。

图8 二阶自抗扰结构图

(1) 跟踪微分器

最速反馈系统为

跟踪微分器离散化方程为

(2) 扩张状态观测器

假定外界扰动未知,则非线性观测器为

扩张状态观测器离散化方程为

(3) 非线性反馈控制律

非线性反馈控制律算法为

非线性反馈控制律离散化方程为

2.2.4 “同等+主从”的同步控制策略

本文提出的“同等+主从”的控制策略,原理如图9 所示。“同等”即将给定信号同时加到两侧液压缸,“主从”是以右侧液压缸为主,两侧液压缸位移的差值作为输入信号作用到左侧液压缸,使其跟随右侧液压缸位移快速变化,以确保在位置同步控制过程中,系统能获得较好的动静态品质。

图9 “同等+主从”控制策略原理图

3 液压缸位置控制试验研究

在液压缸电液比例位置控制平台上进行试验研究,为验证基于“工控机+PLC”的控制方式及自抗扰算法的有效性,设计了基于PLC 的双缸位置同步PID 控制试验、基于“工控机+PLC” 的双缸位置同步PID 控制试验,以及基于“工控机+PLC”的双缸位置同步自抗扰控制试验。试验时在两侧水平液压缸之间加入固定位置的弹簧,使双缸向前推进时承受变化的负载力,模拟外界干扰,使试验结果更加准确。

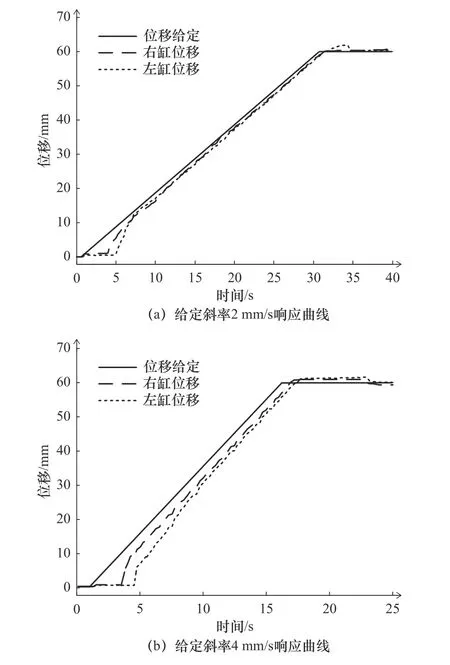

3.1 基于PLC 的双缸位置同步PID 控制试验

基于PLC 的双缸位置同步PID 控制试验,主控制器为S7-300PLC,通过集成功能函数FB41 实现两侧液压缸位置同步PID 控制,采用“同等+主从”的同步控制策略。给定位移信号分别为斜率2 mm/s、4 mm/s 的斜坡信号。同一给定信号加到左右液压缸,右侧液压缸为主动缸,左侧液压缸为从动缸,响应曲线和跟踪误差曲线分别如图10 和图11 所示。

图10 基于PLC 的位置同步PID 控制响应曲线

图11 基于PLC 的位置同步PID 控制跟踪误差曲线

由图10 和图11 可以看出,基于PLC 的双缸位置同步PID 控制方式,给定斜坡输入信号,位移输出存在一定的滞后,右缸延时时间为4 s,左缸延时时间为5 s,响应速度较慢,左右两侧缸对斜坡位移输入信号的初始跟踪误差较大。给定斜率为2 mm/s 时,右缸位置误差在4 s 处达到峰值5 mm,左缸位置误差在5 s 处达到峰值7.5 mm;给定斜率为4 mm/s 时,右缸位置误差在4 s 处达到峰值10 mm,左缸位置误差在5 s 处达到峰值14 mm,随着系统动态调节,跟踪误差逐渐减小,跟踪速度提升,但是总体跟踪性能不高,调整时间长,给定斜率为4 mm/s 时,在23 s时趋于稳定,最大超调量为3.3%,动态同步控制效果不够理想,且斜率越高现象越明显。

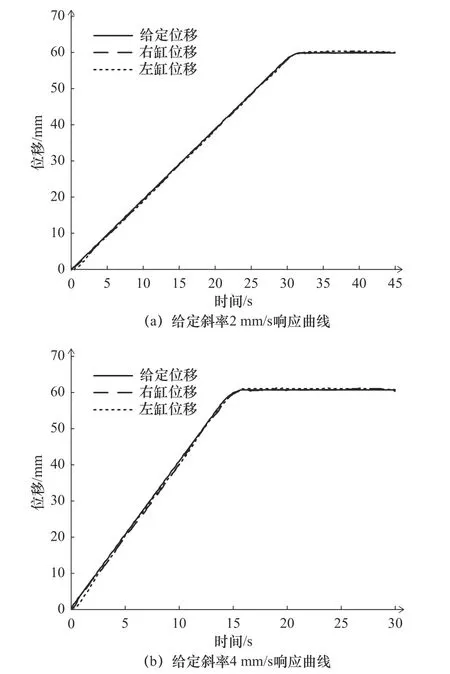

3.2 基于“工控机+PLC” 的双缸位置同步控制试验

基于“工控机+PLC”的双缸位置同步控制试验,采用“同等+主从”的控制策略,分别采用PID 控制器、自抗扰控制器进行试验研究。试验得到的实际位移数据通过MFC 程序保存,并在Matlab中绘制曲线。给定位移同样为斜率2 mm/s 和4 mm/s的斜坡信号,同一给定信号加到左右液压缸,右侧液压缸为主动缸,左侧液压缸为从动缸,PID 控制响应曲线如图12 所示,自抗扰控制响应曲线如图13所示,两种控制方式同步误差比较如图14 所示。

图12 基于“工控机+PLC”的位置同步PID 控制响应曲线

图13 基于“工控机+PLC”的位置同步自抗扰控制响应曲线

图14 基于“工控机+PLC”的自抗扰和PID 同步误差比较

由图12 和图13 可以看出,基于“工控机+PLC”的控制方式,两种控制算法的结果整体上都要优于单一的PLC 控制,延时时间为0.5 s,响应速度更快,最大超调量更小,调节时间更短,给定斜率为4 mm/s时,PID 控制最大超调量为2.5%,在21 s 时趋于稳定,自抗扰控制无超调,在15 s 处达到稳态,左右两侧缸动静态同步精度更高。就同一种控制算法而言,给定斜坡位移信号斜率越小,在跟随性、同步控制精度等方面效果越好。由图14 可以看出,采用“工控机+PLC”的控制方式,两种控制算法同步误差都比较小。给定斜率为2 mm/s 时,初始同步误差控制在1.5 mm 以内,根据试验数据得到PID 控制的平均绝对同步误差为0.397 mm,自抗扰控制的平均绝对同步误差为0.226 mm;给定斜率为4 mm/s 时,初始同步误差控制在2 mm 以内,PID 控制的平均绝对同步误差为0.435 mm,自抗扰控制的平均绝对同步误差为0.384 mm。随着系统动态调节,同步误差在很小的范围内上下波动,整体上自抗扰控制算法的两缸同步误差波动幅度更小,更快趋于平稳,平均绝对同步误差更小,同步控制效果优于PID控制。

3.3 试验结果对比分析

3.3.1 “工控机+PLC”与PLC 的控制方式比较

将试验结果图10 和图12 进行比较可以看出,在都采用PID 控制算法的前提下,给定相同斜率的输入信号时,与单一的PLC 控制方式相比,采用基于“工控机+PLC”的位置同步PID 控制方式,显著提高了响应速度和跟随性能,减小了超调量和动静态同步误差,整体提高了系统的控制性能。因为“工控机+PLC”的控制方式兼顾了计算机的实时性强和PLC 的稳定性高的优势,在电液比例位置控制这种对稳定性和实时性要求都很高的应用场合,“工控机+PLC”控制方式比单一的PLC 控制方式的控制精度更高,动静态品质更好。

3.3.2 自抗扰控制算法与PID 控制算法比较

综合对比图12~图14 可以看出,在都采用“工控机+PLC”控制方式的前提下,给定相同斜率的输入信号时,与PID 控制算法相比,采用自抗扰算法的试验结果有着更快的响应速度和更高的跟随精度,改善了动态调节过程,动态同步误差波动范围更小,双缸位置同步控制效果更好,提高了系统抗干扰能力和鲁棒性。分析原因在于,电液比例位置同步控制系统是典型的非线性系统,而自抗扰控制算法是一种非线性控制器,不依赖系统精确的数学模型,在解决系统非线性、时滞性、抗扰性等方面比传统的PID 控制器更有优势。

4 结语

本文根据开发的液压缸电液比例位置控制平台,设计了“工控机+PLC”的电气控制系统,编写了自抗扰控制算法,基于OPC 实现了上位机与PLC的数据通信,完成了液压缸位置控制试验研究,试验结果表明,与PLC 控制方式和PID 控制器相比,采用“工控机+PLC” 控制方式和自抗扰算法,系统动态跟随性能更好,缩短了延时时间和调节时间,减小了最大超调量,控制精度更高,位置同步控制效果明显提升,为基于OPC 的电液比例位置自抗扰控制系统的实际应用提供了试验依据。