退火对热轧Fe-36%Ni因瓦合金组织与性能的影响

2023-10-23何承渝李静媛

何承渝, 蔡 晨, 谷 宇, 李静媛

(1. 北京科技大学 材料科学与工程学院 北京材料基因工程高精尖创新中心, 北京 100083;2. 太原钢铁(集团)有限公司 先进不锈钢材料国家重点实验室, 山西 太原 030003)

Fe-36%Ni因瓦合金是一种低膨胀铁镍合金,于1896年被Guillaume所发现[1]。因其优越的低膨胀性能,被广泛应用于精密仪器仪表,显示器荫罩和精细金属掩模等电子工业领域,以及液化天然气运输船和人造卫星等海洋工程与航空航天工业[2-4]。

目前提高因瓦合金强度的研究主要采用冷变形[5],以及加入Ti、Mo、V等碳化物形成元素固溶强化后时效析出[6-7]等方式。冷变形之后的合金强度有所提高而热膨胀系数降低甚至会出现负值,但是其组织处于不稳定状态,需要进一步热处理。而合金元素的加入不可避免的影响了其热膨胀性能。热膨胀是一种显微结构敏感的参数,并且会受到化学成分、相组成和晶粒尺寸等的影响[8]。因此,在提高因瓦合金强度的同时保持较低的热膨胀性能仍然是很大的挑战。

针对以上情况,本研究通过热轧以及适当的退火热处理工艺,研究不同退火温度和退火时间对因瓦合金显微组织、晶界分布、热膨胀性能、力学性能和断口形貌的影响,以获得具有较高强度以及低膨胀性能的因瓦合金,满足工业生产的需要。

1 试验材料与方法

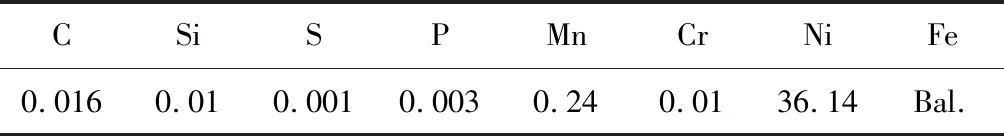

试验材料为某公司生产的因瓦合金连铸坯,因瓦合金的化学成分如表1所示。在连铸坯上取样,然后进行热轧试验,设定开轧温度为1150 ℃,终轧温度1050 ℃,经过7道次轧制,将试样从20 mm轧到4 mm,轧制变形量为80%。将热轧后的合金切成100 mm×200 mm的块体,在箱式加热炉中采用到温放置方式进行退火试验,退火温度选择600、700、800和900 ℃,保温时间为10和30 min,保温完成后立即淬火。

表1 因瓦合金化学成分(质量分数,%)

将热轧与退火后的材料切成适当大小,试样经水砂纸打磨并机械抛光,使用20%HClO4+80%CH3COOH(体积分数)进行电化学抛光,去除试样表面应力层后进行EBSD观察,设定电压30 V,电流2 A,时间30 s左右,观察面为沿轧向的纵截面。沿轧制方向切割拉伸试样,试样标距为25 mm,在CMT5605万能拉伸试验机上进行力学性能测试,最后结果取3个试样的平均值,试样拉断之后使用ZEISS G500 型场发射扫描电镜(SEM)观察断口形貌。采用HV-1000Z型显微维氏硬度计测量试样的硬度,载荷为1.96 N,加载时间为10 s,结果取随机4点的平均值。切取尺寸为4 mm×4 mm×50 mm的试样,其中长度方向沿轧向,在DIL402SE热膨胀仪上He气保护气氛下测量试样的热膨胀系数,升温速率5 ℃/min,测量温度范围20~300 ℃。其中热膨胀系数的计算公式为:

式中:α为平均线膨胀系数;ΔL/L0为样品相对长度变化;L0为样品在室温时的原始长度;ΔT为温度变化。

2 试验结果与讨论

2.1 显微组织

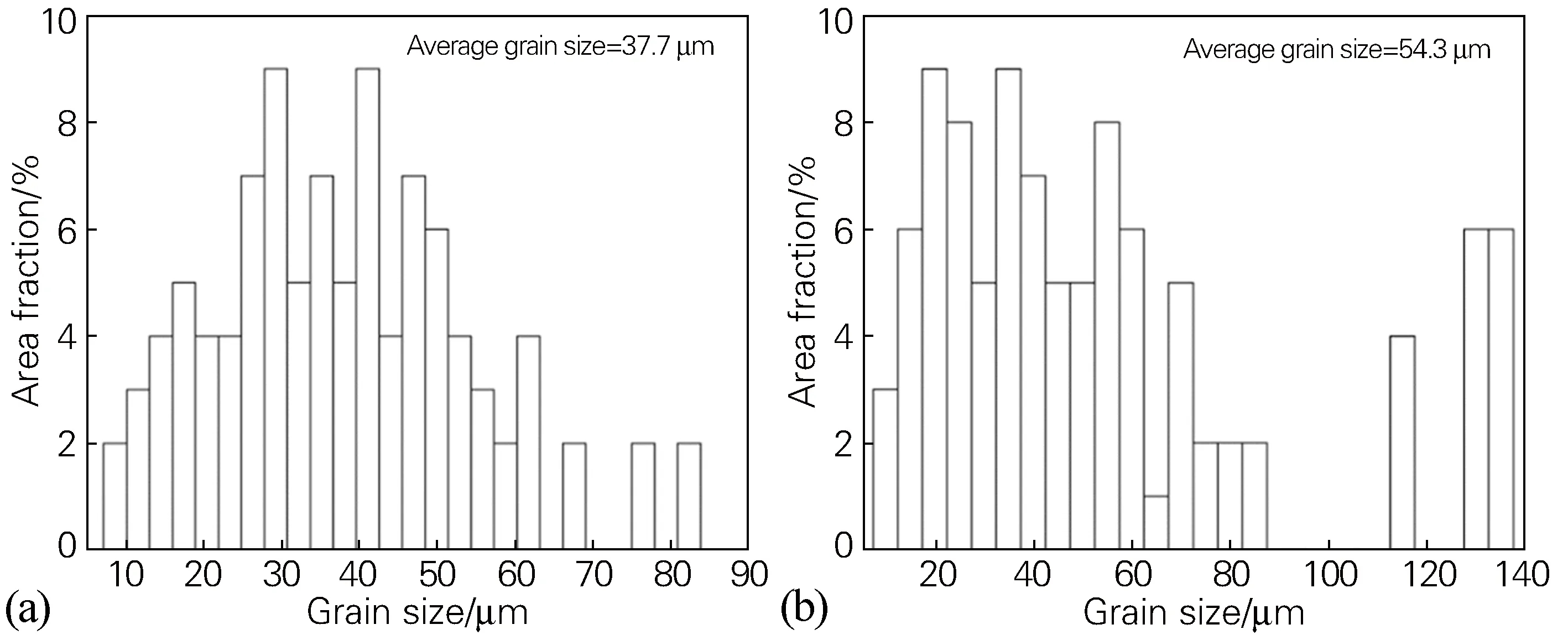

图1为因瓦合金热轧与退火处理后的IPF图。热轧之后,粗大的原奥氏体晶粒经过严重的变形被拉长破碎,形成了大量的沿轧向的细长晶粒。在变形程度较大的区域可以发现少量的细小等轴状再结晶晶粒,这是因为较高的开轧温度下,合金在变形的同时发生了动态再结晶。600与700 ℃退火时,合金的组织较热轧时未发生明显的变化,依然为大量细长变形晶粒与少量的再结晶晶粒组成的单一奥氏体组织,表明此时的退火温度未达到再结晶温度,合金发生静态回复。800 ℃退火时,合金的组织得到了明显的改善,在原变形组织周围形成了大量的等轴状再结晶晶粒。此外,合金内部形成了大量的退火孪晶。退火时间从10 min延长到30 min,合金的再结晶晶粒发生长大,但是再结晶并未完全,依然存在拉长的变形晶粒。900 ℃退火10 min,合金发生完全再结晶,由均匀细小的再结晶晶粒组成,伴随大量的退火孪晶,平均晶粒尺寸约为37.7 μm,如图2(a)所示。当保温时间延长到30 min,晶粒明显长大并且形成了少量异常粗大的晶粒,平均晶粒尺寸达到54.3 μm,如图2(b)所示。异常粗大的组织表明合金发生了二次再结晶,粗大的二次再结晶晶粒会对合金的性能产生不利影响[9]。

图1 因瓦合金经不同工艺退火后的IPF图Fig.1 IPF diagrams of the invar alloy after different annealing processes(a) hot-rolled; (b) 600 ℃×10 min; (c) 600 ℃×30 min; (d) 700 ℃×10 min; (e) 700 ℃×30 min; (f) 800 ℃×10 min; (g) 800 ℃×30 min; (h) 900 ℃×10 min; (i) 900 ℃×30 min

图2 因瓦合金在900 ℃退火不同时间的晶粒尺寸分布Fig.2 Grain size distributions of the invar alloy after annealing at 900 ℃ for different time(a) 10 min; (b)30 min

2.2 晶界分析

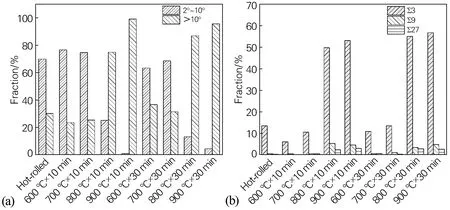

图3为因瓦合金热轧与退火之后的大小角度晶界与低CSL晶界分布图。根据图4(a)因瓦合金热轧与退火后的晶界统计结果,热轧后的合金内部形成大量的2°~10°小角度晶界,占总晶界比例约为70%。600 ℃和700 ℃退火之后,大小角度晶界占比只有微小的变化,总体仍以分布在晶内的小角度晶界为主。而当退火温度达到800 ℃,小角度晶界逐渐转变成大角度晶界,大角度晶界比例显著提高,占总晶界的比例超过70%。提高温度至900 ℃,大角度晶界比例进一步提高,占比达到95%以上,其中900 ℃保温10 min之后大角度晶界比例为99.1%,达到最大值。大小角度晶界的变化与合金内部组织改变相一致,热轧态合金经过变形形成大量的空位和位错等晶体缺陷,600 ℃和700 ℃较低温度退火时,合金内部主要发生位错的滑移和攀移形成小角度亚晶界的回复过程,而800 ℃及以上退火时,大角度晶界的增加表明变形组织逐渐转变为无畸变的再结晶晶粒,合金再结晶比例不断提高。

图4 因瓦合金热轧与不同工艺退火后的晶界统计图(a)大小角度晶界统计图;(b)低CSL晶界统计图Fig.4 Grain boundary statistical diagrams of the invar alloy after hot rolling and different annealing processes(a) statistical diagram of grain boundaries with small and large angle; (b) statistical diagrams of low CSL grain boundaries

在图1显微组织中发现,退火过程中在合金内部形成了大量的退火孪晶,这是由于中低层错能面心立方金属材料在塑性变形时容易发生位错滑移、孪生等行为,在退火过程中易形成退火孪晶[10]。一般认为退火孪晶是在晶粒生长过程中,晶界移动时出现堆垛层错形成,并通过大角度晶界的移动而长大。对具有中低层错的Cu和镍基合金等金属和合金进行形变热处理,可以获得高比例的被称为重合位置点阵(CSL)模型的∑3n晶界和其他特殊晶界[11]。图4(b)是不同的CSL晶界所占的比例,根据统计结果,在热轧与退火合金中均存在退火孪晶界,主要为∑3孪晶界,∑9和∑27孪晶界占比很少。热轧态合金中∑3晶界占比为13%,He等[12]认为,低CSL晶界尤其是∑3晶界的增加可以促进动态再结晶。800 ℃及以上退火,∑3孪晶界大幅提高,占比提高到50%左右。图3(f, g)可以发现退火孪晶是伴随再结晶晶粒形成的,在拉长的变形晶粒中未发现孪晶界,退火孪晶界的形成有利于细化晶粒,在一定程度上能提高合金强度[13]。

2.3 热膨胀系数

图5为因瓦合金热轧和退火之后的热膨胀变化曲线。可以发现在20~300 ℃热膨胀曲线呈现相同的变化趋势,在20~230 ℃(居里温度附近)热膨胀系数(Coefficient of thermal expansion,CTE)缓慢增加,而后随着温度的上升,热膨胀系数呈线性迅速增加。热膨胀系数的变化规律反映了因瓦合金所具有的特殊的因瓦效应,这是因为当温度未超过居里温度时,因瓦合金为铁磁性而具有因瓦效应,即自发磁致伸缩效应可以抵消一部分因温度上升而导致的体积膨胀,使因瓦合金保持低的热膨胀系数变化。而当温度超过居里温度时,因瓦合金变为顺磁性,因瓦效应消失,随温度的升高,体积迅速膨胀,呈现出普通合金所具备的热膨胀变化规律。

从表2可以发现,热轧态因瓦合金具有很低的热膨胀系数,α20-100 ℃为1.0×10-6℃-1。随着退火温度的增加,因瓦合金在20~100 ℃和20~200 ℃范围内的平均线膨胀系数逐渐减小。因瓦合金在900 ℃得到最低的热膨胀系数,α20-100 ℃为0.89×10-6℃-1,较600 ℃退火时的热膨胀系数降低了约34.1%。

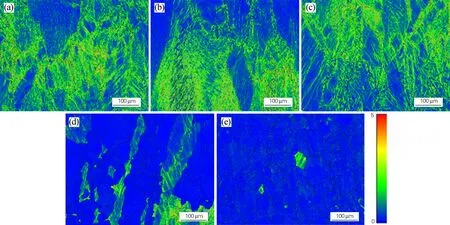

图6(a)为因瓦合金热轧与不同温度退火10 min后的KAM图,在热轧态因瓦合金中,晶界处具有较高的KAM值,表明晶界具有较大的塑性应变及位错密度,此时主要为变形组织。而随着退火温度的升高,合金发生再结晶,合金中KAM值逐渐减小,位错密度降低。热轧态因瓦合金具有较低的热膨胀系数,可能是经过热加工之后其内部形成了较多的空位和位错等晶体缺陷,密度降低并破坏合金中原子短程有序化程度,导致合金自发磁化强度和磁致伸缩系数增大,最终降低了合金的热膨胀系数[14]。另外有研究认为,晶界和晶内原子存在不同的热膨胀效应,造成晶粒大小会影响热膨胀系数,随晶粒尺寸的增加,热膨胀系数降低[15]。在热轧态合金内部存在较大的奥氏体晶粒,同时其形成的较强择优取向可能会增加磁致伸缩对热膨胀的影响[16]。600 ℃退火后,热膨胀系数较热轧有较大幅度上升,推测可能是有少部分杂质原子固溶进入合金基体,使晶格中Fe和Ni原子间的相互作用被破坏[6]。此外,固溶原子在位错周围的偏聚形成Cottrell气团,会抑制磁畴的翻转,弱化铁磁性能,而随着退火温度的升高,合金内部位错密度降低,限制Cottrell气团的形成,导致热膨胀系数逐渐降低[17]。

图6 因瓦合金热轧与不同温度退火10 min后的KAM图Fig.6 KAM diagrams of the invar alloy after hot rolling and annealing at different temperatures for 10 min(a) hot-rolled; (b) 600 ℃; (c) 700 ℃; (d) 800 ℃; (e) 900 ℃

2.4 力学性能分析

图7为因瓦合金热轧与退火后的力学性能。热轧态因瓦合金抗拉强度和屈服强度分别为477 MPa和415 MPa,伸长率为27.6%,其组织沿轧制方向拉长,内部有大量的位错等晶体缺陷,通过位错之间的相互缠结和位错和晶界的交互作用使其具有较高的强度,而塑性较差。退火时随着合金发生回复和再结晶,位错密度等晶体缺陷逐渐降低。随着退火温度的提高,抗拉强度和屈服强度逐渐减小,而断后伸长率则逐渐增加,硬度和强度则呈现相同变化规律,退火时间的增加对强度影响不大,只是在800 ℃和900 ℃随时间的增加,塑性有较大的提升。900 ℃退火10 min抗拉强度和屈服强度分别为401 MPa和243 MPa,伸长率为55.8%,伸长率较热轧态的提高了一倍,具有较好的综合力学性能。

2.5 拉伸断口形貌

图8为因瓦合金热轧与退火之后的拉伸断口形貌。经不同温度退火之后的合金断口都观察到了典型的韧窝形貌,同属于韧性断裂,是因拉伸过程中微孔聚集长大而导致的断裂。热轧态合金韧窝数量很少,而600和700 ℃退火后,拉伸断口韧窝数量较热轧态有所增加,但是韧窝的尺寸较小,塑性变化不大。800和900 ℃退火之后韧窝的数量和尺寸都有较大的增加,沿拉伸方向的等轴状韧窝深度增加,在大的韧窝内部还可以观察到“蛇形滑移”和“涟波”等滑移痕迹[13],因此塑性得到了较大的改善。

3 结论

1) 热轧态与退火态因瓦合金均为单相奥氏体组织。其中热轧态组织沿轧制方向拉长,并有少量的再结晶晶粒。随着退火温度和时间的增加,因瓦合金再结晶比例不断提高,900 ℃已经完全再结晶。当退火温度达到800 ℃,伴随再结晶比例的提高,小角度晶界逐渐转变成大角度晶界,并在合金中形成了大量的∑3孪晶界。

2) 随着退火温度的增加,因瓦合金的抗拉强度和屈服强度逐渐下降,伸长率不断提高,拉伸断口均为韧性断口形貌。900 ℃保温10 min抗拉强度和屈服强度分别为401 MPa和243 MPa,伸长率为55.8%,具有良好的综合力学性能。

3) 因瓦合金在600~900 ℃退火10 min,在20~100 ℃的平均线膨胀系数逐渐降低,在900 ℃取得最小值0.89×10-6℃-1。

4) 综合以上分析,900 ℃保温10 min后因瓦合金组织分布均匀,具有较高的强度及低的热膨胀系数。因此,900 ℃保温10 min是最佳的热处理制度,满足了工业生产的需要。