新能源汽车车架有限元分析及结构优化

2023-10-21葛家琪张计军潘汉平王蕊

葛家琪 张计军 潘汉平 王蕊

摘 要:从汽车行业的发展趋势看,电动汽车已成为传统燃油汽车的替代品。在车辆结构方面,车架是汽车最重要的承载部件,因此,电动汽车的车架结构优化对电动车的使用性能有较大影响。本论文以某款新能源汽车的车架为研究对象,分析现有的受力特点,找出其中的设计缺陷,并利用ANSYS进行优化完善,提升车辆的整体性能。

关键词:电动汽车 车架 有限元分析 结构优化

1 前言

随着国家大力推行生态文明建设,优化能源结构,大部分的汽车生产厂为了快速响应国家号召,选择将油改电是最时间最短、成本最低的方式,因此,市面上的汽车的车架大部分沿用了传统汽车的车架,但是,随着新能源汽车电池、车身一体化的CTB技术应用以及整车轻量化技术的发展,车架作为核心零部件之一,其强度、刚度以及疲劳性能成为制约新能源汽车安全性的关键因素[1],对其进行定性和定量分析具有重要的应用价值。

本文以某型新能源汽车车架作为研究对象,通过有限元分析,对车架在满载工况下进行静态分析,从实际出发,形成可指导工程实际的可行性方案以及分析方法。

2 有限元模型的建立

车架有限元模型的建立,主要工作包括几何模型的简化、中性面的抽取和几何清理网格划分和质量检查、材料属性定义以及各部件间的连接装配等内容[2]。

本次研究选取了市面上某款油改电的电动汽车,采用Q345结构钢构成的边梁式车架,车架总长为2405mm,最大宽度为:1285mm,为兼顾计算精度与计算效率,因此整体采用尺寸大小为3-5mm的壳单元,以四边形单元为主,三角形单元作为四边形高质量网格的过渡的方式,对绘制好的三维模型进行划分网格。划分好的车架模型如图1所示,整个车架模型离散为1152289个单元,1252870个节点。

3 车架结构的有限元分析

3.1 车架静态分析

通过有限元静态分析来评估车架的强度和刚度,可以确定车架在弯曲和制动工况下的最大变形和材料应力以及其分布情况。根据车架实际受载工况对其施加载荷,并添加边界条件,其中电动机450N,动力电池1500N,乘客1700N,车架1700N,其他4300N,对车架模型施加边界条件,如表1所示,数字代表要约束的自由度,1表示x轴平移方向,2表示y轴平移方向,3表示z轴平移方向,4 表示绕轴旋转方向。分析得出结果可用作基准,通过调整结构的形状尺寸或改变材料特性,以实现质量和刚度的均衡分布,从而使车架在各部分的变形和受力情况尽量保持平衡[3]。

3.2 弯曲工况

施加极限载荷和边界条件后,运用ANSYS有限元分析模块,得到弯曲工况下的位移图和应力云图如图2和图3所示。

3.3 紧急制动工况

施加极限载荷和边界条件后,运用ANSYS有限元分析模块,得到制动工况下的位移图和应力云图如图4和图5所示。

3.4 结果分析:

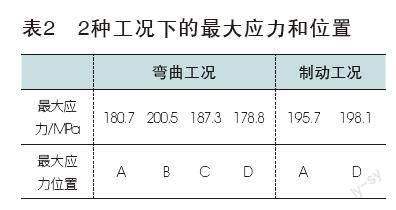

车架使用的材料为B510L, 材料的屈服强度235 MPa,由表2可知, 以上2種工况最大应力200.5MPa, 小于材料的屈服强度, 满足强度评判要求。

通过弯曲和制动工况分析,两个工况下应力和变形最大的位置均是在左侧主梁上,其中制动工况的应力最大的两处与弯曲工况的A、D两处重合,说明车架主梁是车架的最危险区域。从静态强度角度分析,由于其最大应力未超过电动汽车车架的材料屈服强度235MPa,因此该车架静态强度是满足要求的。

4 车架优化分析

针对上文分析结果,在汽车最常用的工况下,该车架主梁是车架的最危险区域,为了进一步提升其强度耐久性,需要对其进一步优化,以提高疲劳强度与寿命,查阅相关文献资料,80%以上的工程机械失效属于疲劳失效。

4.1 优化方案

根据左侧主梁的变形和应力情况显示其刚度和强度较低,因此需要从车架受力性质的角度出发,分析力的传递路径,以提出最佳的优化方案。根据车架受力特点,人、电池、电机等组件都是左右对称分布的,不存在偏载情况。然而,由于驾驶室位于左侧,导致驾驶员在行驶过程中更容易面临一些凹坑、土堆等颠簸路面,因此左侧相对承受更大的受力。考虑到刚度和强度较低的情况,同时考虑轻量化和制造工艺难度,提出了一种优化方案,即通过优化主梁立板的形状,将右侧立板延伸至左侧主梁底板上,并减小左侧立板的开口。这样可以在主梁底板上形成搭接接头,增加承载的刚度和强度,从而提升主梁的刚度和强度。

4.2 优化方案分析

依据和现有方案相同的载荷以及约束条件进行优化方案的刚度与强度分析,车架优化后的位移图和应力云图如图8和图11所示。

(1)弯曲工况

(2)制动工况

将优化前后的刚度、静态强度以及疲劳强度进行对比,结果如下:其中疲劳强度通过名义应力法C=N*σm进行评估,按照焊缝疲劳强度分析标准BS7608,对于角焊缝m=3,C=106进行疲劳强度计算。

计算结果如表3所示,优化后的2种工况下的变形量和最大应力都已降低,疲劳强度有所增加,可见优化后该车架的刚度满足使用要求,强度大部分区域满足安全性能要求。

5 结论

本篇论文将某款电动汽车车架结构当做主要研究内容,利用ANSYS建立了车架的有限元模型,以车架的结构性能为优化设计目标,对车架进行满载弯曲和制动工况下的静态分析,根据分析结果,提出了车架结构改进方案,并对优化后的车架模型进行了强度和刚度校核,本篇论文的研究具有一定的参考价值。

基金项目:广西生态工程职业技术学院 2019 年院级课题立项项目:纯电动汽车车架的分析及优化(2019KY16)。

参考文献:

[1]陈和娟,基于ANSYS 的新能源轻量化汽车车架分析与设计[J],机械制造与自动化. 2022,51(04).

[2]何文斌,姚恒阳,马军,李一浩, 纯电动乘用车车架模态分析及结构强度分析[J],机械设计与制造. 2020(09).

[3]张超.ANSYS软件在LNG储罐有限元分析中的应用[J].国防工业出版社, 2014(4),80-83.