拌合工艺对煤矸石细骨料混凝土流动性和力学强度的影响

2023-10-19陈凤阁张亚鹏冯胜雷孟文清崔邯龙郭秋硕

陈凤阁 刘 鑫 张亚鹏 冯胜雷 孟文清 崔邯龙 郭秋硕

(1.中煤邯郸设计工程有限责任公司,河北 邯郸 056031;2.河北工程大学土木工程学院,河北 邯郸 056038)

洗选煤矸石是指煤炭分选或洗选过程中所排出的固体废弃物,其主要由煤层中的各种夹石如高岭石、黏土岩和黄铁矿等组成[1]。我国每年在煤炭开采过程中都会产生大量的洗选煤矸石,其产量约为原煤产量的1%~2%[2]。洗选煤矸石作为固体废弃物大多以堆存的方式处理,这不仅占用了土地资源,破坏了土壤环境和地质条件,其中蕴含的有毒有害化学元素也会随雨水淋溶和渗滤而污染地下水体,对生态环境造成严重的危害[3-4]。洗选煤矸石丰富的矿物组成和化学成分以及特殊的物理性质,又使其在建筑材料、回填复垦和发电等方面具有资源特性。煤矸石的综合利用是建设资源节约型、环境友好型社会的重要手段之一。因此,迫切需要对洗选煤矸石进行资源化利用研究,以期大宗消纳洗选煤矸石,变废为宝。

洗选煤矸石应用于建筑材料领域是大宗消纳煤矸石并资源化利用的途径之一。目前,国内外学者对洗选煤矸石制备集料或掺合料应用于混凝土进行了大量的研究。冯飞胜等[5]通过实验室力学试验和PFC 离散元数值分析手段研究得出,洗选煤矸石骨料最大粒径在12 mm 以内时,制作的矸石混凝土早期强度高,后期强度发展也较明显。GUAN 等[6]的研究表明煤矸石骨料与砂浆的界面区域是煤矸石混凝土的薄弱部位,其厚度和显微硬度随着应力水平的增加而分别变宽和减小。王晴等[7]研究指出,水胶比和硅灰掺量对煤矸石混凝土抗氯离子渗透性能的影响较为显著,而煤矸石掺量和减水剂用量的影响较小。当水胶比为0.30、硅灰掺量为7%、煤矸石掺量为40%、减水剂用量为0.75%时,煤矸石混凝土具有较强的抗氯离子渗透能力。李永靖等[8]研究表明,洗选煤矸石骨料的吸水率较大,不同水灰比下,煤矸石混凝土的干燥收缩率、质量损失率都比普通碎石混凝土大,50 d 时的干燥收缩率占整个龄期的85%左右,超过120 d 后逐渐趋于稳定。

尽管洗选煤矸石的研究取得了丰硕的成果,但是由于洗选煤矸石杂质多、孔隙率大和吸水性强等特性,限制了其在混凝土中的大规模应用。洗选煤矸石作为骨料在拌合混凝土时不仅会大量吸收拌合用水,显著影响混凝土拌合物的坍落度,还会减少水泥水化反应所需的水量,减弱水泥和骨料连接界面处的粘结性能。针对以上问题,本文通过优化拌合工艺,选择洗选煤矸石细骨料的附加用水量及预湿时间为因素变量,研究其对混凝土流动性和力学强度的影响,并确定最优的附加水量和预湿时间。本文有望为洗选煤矸石细骨料混凝土的大规模应用提供理论依据和技术支持。

1 试验原材料

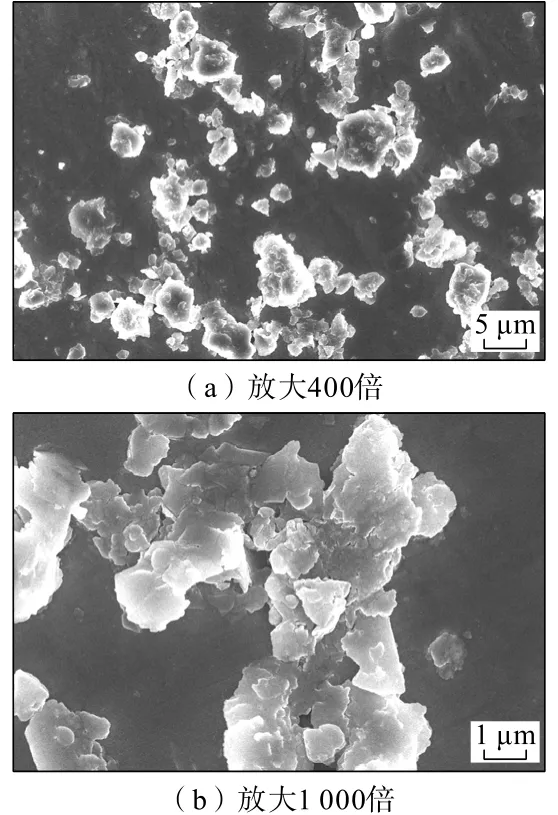

(1)洗选煤矸石细骨料。洗选煤矸石来自河北省邯郸市马头洗选厂,对其进行人工筛分。以洗选煤矸石(粒径≤4.75 mm)作为细骨料,其化学成分和物理性质分别见表1 和表2,颗粒级配曲线见图1。结果表明:洗选煤矸石细骨料属于中砂,位于Ⅱ区,洗选煤矸石细骨料的吸水率和含泥量较大。SEM 分析结果(图2)显示,洗选煤矸石细骨料呈不规则的形状。

图1 洗选煤矸石细骨料的颗粒级配曲线Fig.1 Grain gradation curve of washing coal gangue fine aggregate

图2 洗选煤矸石细骨料的微观形貌Fig.2 Micromorphology of washing coal gangue fine aggregate

表1 洗选煤矸石细骨料的化学成分Table 1 Chemical composition of washing coal gangue fine aggregate%

表2 洗选煤矸石细骨料的物理性能Table 2 Physical properties of washing coal gangue fine aggregate

(2)天然碎石。天然碎石粗骨料来自河北省邯郸市峰峰矿区,压碎值为12%,吸水率为2.07%,表观密度为2.700 g/cm3,粒径范围为4.75~19.5 mm。

(3)胶凝材料。采用河北省邯郸市成安县金隅太行有限公司生产的P·O 42.5 普通硅酸盐水泥,其28 d 抗折强度为8.8 MPa,抗压强度为51.2 MPa。采用河北省邯郸市肥乡区生产的Ⅰ级粉煤灰,烧失量为5%。

(4)减水剂。采用湖南省中研建材科技有限公司生产的早强型聚羧酸高效减水剂,固含量为40%,减水率为20%。

(5)水。采用邯郸市自来水厂提供的饮用水。

2 试验方法

2.1 问题与方法

洗选煤矸石作为细骨料制备混凝土,其较高的吸水率使它大量吸收拌合水。用水量不足时会吸收参与水泥水化反应的水,造成水泥和骨料连接处的界面粘结强度降低,而水量加入过多又会使拌合物泌水,局部水灰比升高,混凝土孔隙率增大,密实度降低,硬化后的力学强度下降。对此,一般对其拌合工艺进行优化,常见的方法有一次投料法、二次投料法、水泥裹砂法和净浆裹石法等[9-12]。不同的拌合工艺会对混凝土的和易性与抗压强度产生影响,考虑到实际工程应用的便捷性和可操作性,本文提出先对洗选煤矸石细骨料预湿处理,再采取一次投料法[13],即将细骨料、粗骨料、胶凝材料、水和减水剂一起放入搅拌机拌合。此试验步骤可避免拌合水向煤矸石细骨料表面聚集产生的不良影响,保证较好的坍落度和抗压强度。

2.2 附加水预湿处理

洗选煤矸石经预湿处理后,附加水会被吸收并封存在骨料里面,可改善拌合物的流动性和界面粘接性,但不影响混凝土的正常水灰比,混凝土硬化后的力学强度较高。预湿处理有2 种思路:一种是从混凝土配合比的用水量中提前扣除一定比例的水,预先加入洗选煤矸石细骨料中静置一段时间,然后再加入剩余部分的水和材料搅拌;另一种是固定混凝土配合比中的用水量,预先根据洗选煤矸石细骨料的吸水率加入额外的水润湿细骨料,然后再加入原配合比中的水和材料搅拌。两者相比,后者更有利于改善洗选煤矸石混凝土的和易性,提高胶凝材料与骨料连接界面处的粘结强度。

2.3 试验方案

本试验按照普通混凝土配合比设计方法,以强度等级为C30 的大流动性混凝土为配制目标。固定水泥、粉煤灰、水、粗骨料、细骨料和减水剂的质量比为1∶0.43∶0.51∶2.38∶2.86∶0.02,采用单因素试验方法对洗选煤矸石细骨料进行附加水预湿处理,粗骨料为不预湿的天然碎石,研究附加水量和预湿时间对混凝土流动性与抗压强度的影响,确定附加水量和预湿时间的最佳值。为了考察不同附加水量和预湿时间对洗选煤矸石细骨料的处理状况,提出了附加水预湿公式:

式中,Mf为洗选煤矸石细骨料的附加水质量,kg;Mg为洗选煤矸石细骨料的质量,kg;Sg为洗选煤矸石细骨料的吸水率,%;K为吸水折算系数。

本试验方案设计见表3,关于使用的命名,XK-T表示试件名称,如X100-80表示吸水折算系数为100%、预湿时间为80 min,X0表示不预湿处理的对照组。

表3 洗选煤矸石细骨料预湿试验方案和混凝土配合比Table 3 Pre-wetting test scheme and concrete mixture of washing coal gangue fine aggregate

3 试验结果与分析

3.1 附加水量对洗选煤矸石混凝土流动性和力学强度的影响

3.1.1 附加水量对混凝土拌合物坍落度的影响

附加水系数K分别选择0、40%、60%、80%和100%,固定预湿时间T为80 min,采用一次投料法拌合混凝土,研究附加水量对混凝土拌合物坍落度的影响,结果见表4。

表4 附加水量对混凝土拌合物坍落度的影响Table 4 Effect of additional water amount on slump of concrete mixture

由表4 可知,随着附加用水量的递增,混凝土拌合物的坍落度明显增大。不进行预加水润湿时混凝土拌合物的坍落度表现较差,无坍落度,而附加水处理可显著地增加混凝土拌合物的坍落度。当K为40%时,拌合物坍落度达到65 mm;K为60%时,拌合物坍落度达到105 mm;K为80%时拌合物坍落度涨幅较大,达到165 mm;K为100%时,坍落度为175 mm。当K在0~80%时,拌合物坍落度增长的幅度较大,而K超过80%后,坍落度变化趋于平缓。这是因为洗选煤矸石细骨料吸水率较高,附加水加入后被快速吸收,导致混凝土在拌合时煤矸石细骨料吸收拌合用水的比例减小,宏观表现为拌合物坍落度的增加;但随着煤矸石细骨料吸水程度的逐渐饱和,拌合混凝土时仅有很小一部分的拌合用水被煤矸石细骨料吸收,使得此时拌合物的坍落度增长幅度降低。

3.1.2 附加水量对混凝土硬化后强度的影响

图3 为附加水量对硬化后混凝土抗压强度的影响结果。

图3 附加水量对混凝土硬化后抗压强度的影响Fig.3 Effect of additional water amount on compressive strength of hardened concrete

从图3 可以看出,附加水量的变化对混凝土抗压强度有较大影响,经过不同附加水量润湿后,混凝土在各龄期的抗压强度均有不同程度的提升,整体表现为随着附加水量的增加而增加。混凝土成型养护7 d后,当K为100%时抗压强度最大,为29.4 MPa,比K为0 时增大了20.4%;混凝土成型养护28 d 后,K为100%时抗压强度达到峰值,为32.9 MPa,较K为0时增大了26.4%。水泥必须与水发生水化反应才能产生强度,若用水量不足,水化反应则无法充分进行,水泥石中会有大量没有水化或水化不充分的水泥颗粒[14],从而导致硬化后的混凝土抗压强度降低。鉴于混凝土流动性与抗压强度双重目标的考虑,仅当K取100%时,混凝土的坍落度和抗压强度可同时有较好表现,所以洗选煤矸石细骨料附加水中K为100%较为合理。

3.2 预湿时间对洗选煤矸石混凝土流动性和力学强度的影响

3.2.1 预湿时间对混凝土拌合物坍落度的影响

固定附加水系数K为100%,选择预湿时间T分别为0、10、30、60 和80 min,探究预湿时间对混凝土拌合物坍落度的影响,结果见表5。

表5 预湿时间对混凝土拌合物坍落度的影响Table 5 Effect of pre-wetting time on slump of concrete mixture

由表5 可知,预湿时间对混凝土拌合物坍落度具有显著的改善作用,坍落度随着预湿时间的增加而增大。当T为0 时,混凝土拌合物的坍落度较差,仅为25 mm,T为10 min 时坍落度达45 mm,T为30 min时坍落度达75 mm,T为60 min 时坍落度达140 mm,T为80 min 时坍落度有最大值165 mm。当预湿时间较短时,坍落度增长的幅度较大,但随着预湿时间的延长,洗选煤矸石细骨料吸水程度逐渐达到饱和,坍落度变化幅度逐渐减小。从洗选煤矸石细骨料的物理性能(表2)可知,洗选煤矸石细骨料的孔隙率大、吸水性较强,故预湿时间越长,吸收的水就越多[15],从而改善混凝土拌合物的流动性。

3.2.2 预湿时间对混凝土硬化后强度的影响

图4 为预湿时间对硬化后混凝土抗压强度的影响结果。

图4 预湿时间对混凝土硬化后强度的影响Fig.4 Effect of pre-wetting time on compressive strength of hardened concrete

由图4 可知,随着预湿时间的延长,硬化后混凝土的7 d 和28 d 抗压强度变化趋势一致,均表现为先上升再下降。混凝土成型7 d 后,T为60 min 时的抗压强度最大,达到30.2 MPa,较T为0 时增大了48.0%。随着龄期的延长,T为60 min 时混凝土的28 d 抗压强度达到上升的峰值,为37.9 MPa,较T为0 时增大了26.8%;而当预润湿时间超过60 min 后抗压强度出现降低。这是由预湿时间对混凝土起到两个互为相反的作用所决定的:一方面,预湿时间低于60 min 时,由于洗选煤矸石细骨料内部结构疏松、连通率高,随着骨料预湿时间延长,附加水被吸收得就越多[16]。当预湿结束进行混凝土拌合时,这部分骨料处于近似吸水饱和状态,只会再吸收少量的拌合用水,一定程度降低了拌合物的水灰比[17]。随着混凝土龄期的延长,煤矸石细骨料预湿时吸收的部分附加水被释放出来参与水化反应,促进了强度的增长。另一方面,润湿时间超过60 min 后,洗选煤矸石细骨料过度吸水达到饱和,混凝土拌合时不再继续吸收拌合用水,骨料表面吸附的多余附加水融入拌合用水,导致水胶比增大,直接降低了拌合物体系的密实程度,使混凝土产生较多的内部孔隙,导致内部毛细管道发展扩张[9],影响界面微缺陷的产生和粘结性能,从而使混凝土强度降低。综合混凝土流动性与抗压强度两方面的表现,洗选煤矸石细骨料选择T为60 min较好。此时,在流动性方面,混凝土拌合物的坍落度为140 mm,满足大流动性混凝土的施工使用要求;而从抗压强度方面来看,高于或低于60 min 时抗压强度均有不同程度的降低,仅当T为60 min 时,附加水刚好能被洗选煤矸石细骨料充分吸收封锁在骨料内部,拌合时不会影响混凝土里面的原定水灰比,同时又能提高水泥和骨料间的界面粘接强度,促进水泥水化反应,提高混凝土的抗压强度。故选择预湿时间T为60 min 比较合理。

3.3 微观样貌与图像灰度分析

取测试完坍落度的混凝土拌合物装模养护使其硬化,7 d 时取部分混凝土试块破碎,放入无水乙醇中浸泡终止水化反应。试验前将碎块移入真空干燥箱常压烘干。借助美国FEI 有限公司生产的JEOL分析型场发射扫描电子显微镜进行微观形貌分析,所得SEM 图像如图5(a)、(b)所示。可以看到,不进行预湿处理的混凝土试件养护7 d 后,存在大量孔隙和裂缝,整体较疏松。相比于前者,预湿处理对混凝土结构形貌有极大的改善,预湿处理后的混凝土结构整体更加致密,缺陷较少。通过Image J 对图5(a)、(b)分别进行灰度化、去背景、反色表征、孔隙选取与参数计算,导出数据,利用Origin 软件绘制点线图(图5(c)、(d))。分析可知,孔隙面积与灰度值的趋势具有一致性,未预湿的混凝土结构内孔隙数量更多,大小差异较大,多为细小孔隙(面积≤100 μm2),同时存在部分较大的孔隙(面积≥400 μm2),其对应的灰度值也较大。预湿后的混凝土结构内孔隙数量少,大小差异较小,面积多处于100~300 μm2,其灰度值相应地也明显减小。这是因为洗选煤矸石混凝土不进行预湿处理时,水化反应不充分,水泥石中有大量未水化或水化不充分的矿物颗粒,从而产生微小孔隙和裂缝,使结构变得疏松;而预湿处理有助于混凝土拌合完成后持续释放出水来参与水化反应,生成的大量Ca(OH)2与洗选煤矸石中含有的偏高岭土相反应生成C—S—H 凝胶,填充大孔和毛细连接孔,增强界面之间的粘结,改善混凝土的致密程度,宏观上表现为更高的抗压强度。

图5 洗选煤矸石混凝土养护7 d 的微观形貌与图像灰度分析Fig.5 Analysis of micromorphology and image gray level of washing coal gangue concrete after curing for 7 days

4 结论

(1)通过对拌合工艺进行优化,利用洗选煤矸石作为细骨料可制备出C30 大流动性混凝土。

(2)随着附加水量的增加,混凝土拌合物的坍落度呈现上升的趋势,7 d 和28 d 抗压强度随之增加。煤矸石细骨料预湿时间越长,拌合物坍落度越大,7 d和28 d 抗压强度均先表现为增大后减小。

(3)当洗选煤矸石细骨料按附加水量为100%,预湿时间为60 min 预处理时,制备的混凝土具有较好的流动性和较高的抗压强度。

(4)预湿处理可以促进生成更多的C—S—H 凝胶,改善混凝土的微孔结构,提高密实度。