钢渣基尾砂胶结充填体强度与流变特性研究

2023-10-19崔春亮

崔春亮

(中交路桥华南工程有限公司,广东 中山 528403)

充填采矿法主要将矿山固废材料(如尾砂,废石等)与胶结材料进行混合制备成流动性能好及固化强度高的浆体经过管道充入采空区,从而达到回采井下矿体的目的[1-3]。充填采矿法能够有效处理矿山堆存的固体废弃物,具有经济、环保、安全等诸多方面的优势,已经逐渐成为矿山企业首选的采矿方法[4-5]。然而,目前国内大多数矿山企业仍然采用水泥作为胶结材料,这不仅导致了充填采矿成本增加,还限制了充填采矿在中小型矿山企业的推广应用。因此,为降低采矿成本,开发应用替代水泥的新型胶凝材料已经成为充填采矿的热点研究方向[6-7]。李胜辉等[8]开展了矿渣基胶凝材料开发和充填体强度与流变特性研究,揭示了矿渣基胶凝材料胶结体强度和料浆流变特性的变化规律,为新型胶凝材料在中关铁矿应用奠定了基础。王永定等[9]开展了粉煤灰—矿渣基固结粉胶凝材料开发与配比优化研究,得出固结粉胶凝材料成本比普通硅酸水泥材料降低了67.8%~70.2%,能够显著降低充填采矿成本。李宏业等[10]开展了磷石膏—矿渣复合胶凝材料配比优化试验研究,认为磷石膏—矿渣复合胶凝材料早期强度较低,后期强度较高,与矿山专用的38.5 非标水泥成本相比,胶凝材料成本降低了44%。温震江等[11]进行了基于熵权多属性决策的充填胶凝材料开发及料浆配比优化研究,指出采用新型胶凝材料的充填体强度不仅能够满足矿山充填采矿需求,并且采矿成本降低了29.8%。黄笃学等[12]开展了矿渣基充填胶凝材料开发及料浆配比优化研究,认为矿渣基胶凝材料制备的充填体强度不仅能够满足充填采矿需求,而且有助于降低充填采矿成本。董越等[13]通过正交试验协同BP 神经网络模型预测充填体强度,验证了该方法的有效性。本研究在上述成果的基础上,以国内某矿山为例,利用钢渣、矿渣、生石灰等为材料,开展绿色胶凝材料的尾砂胶结充填体强度及流变性能研究,在充填体强度满足矿山需求的前提下,对充填体参数进行优化。

1 试验材料

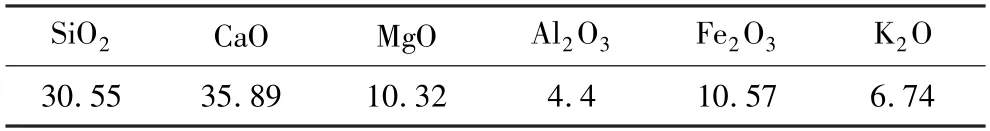

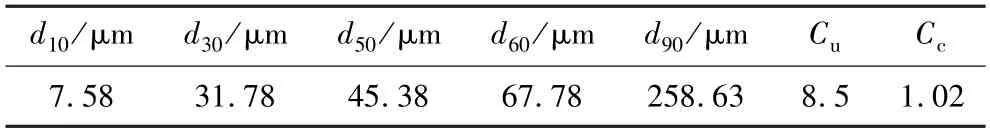

试验采用的充填骨料为全尾砂,其化学成分见表1,粒径分布特征参数见表2。钢渣取自于某冶炼厂,其粒径分布特征参数见表3。其他胶凝材料如生石灰和矿渣均取自于某建材公司,对其进行测试得到矿渣和生石灰的细度分别为3.4%和34.1%。由表1和表2 可知:尾砂化学成分中没有对充填体强度不利的化学元素,并且尾砂的曲率和不均匀系数均在合理参数范围内,说明尾砂适合作为充填骨料制备充填体。通过表3 可知:钢渣的细度(+45 μm)含量较多,说明钢渣较粗,适合与尾砂搭配使用。

表1 尾砂化学成分测试结果Table 1 Chemical composition test results of tailings%

表2 尾砂颗粒粒径分布特征参数Table 2 Characteristic parameters of particle size distribution of tailings

表3 其他材料颗粒粒径分布特征参数Table 3 Characteristic parameters of particle size distribution of other materials

2 试验方案设计

根据矿山前期现场探索试验,设计钢渣掺量为20%~40%、矿渣掺量为12%~16%,并通过钢渣和矿渣的掺量确定生石灰掺量,由此开展二因素三水平的正交设计试验。具体试验方案见表4。此外,为更好地激发出材料的胶凝效果,添加99%分析纯级颗粒NaOH 作为激发剂,激发剂掺量为胶凝材料总质量的1%。最后,结合正交试验确定出相应的最佳配比参数后,采用水泥作为胶凝材料进行对比分析,进一步说明绿色胶凝材料的可替代性。

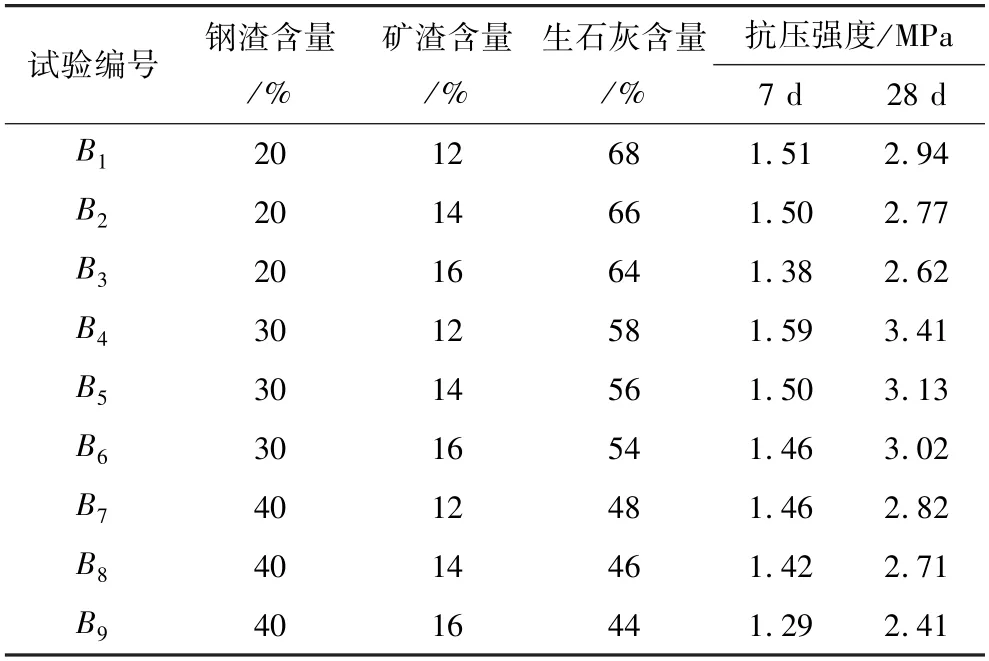

表4 正交试验方案Table 4 Orthogonal test schemes%

3 试验结果与分析

3.1 钢渣基充填体强度演化特征

结合表4 的正交试验方案开展不同因素水平下的充填体单轴压缩试验,得到其强度测试结果见表5,极差分析结果见表6。此外,在不同的养护龄期下,单因素对充填体抗压强度的影响如图1 和图2所示。由表6 可知:养护龄期为7 d 时,对充填体抗压强度影响程度最高的是矿渣含量,其次是钢渣含量;养护龄期为28 d 时,对充填体抗压强度影响程度最高的是钢渣含量,其次是矿渣含量,可以看出各因素对充填体抗压强度的影响程度与养护时间长短也具有一定的关系。通过图1 可以看出:在不同养护龄期下,钢渣基胶结充填体的抗压强度随着钢渣含量增大总体上表现出先增大后减小的趋势,在钢渣含量为30%时,充填体的抗压强度基本达到最大值。此外,养护龄期为28 d 时,钢渣含量增大其抗压强度的增幅更为明显,说明钢渣含量的增加更有利于改善钢渣基充填体的后期抗压强度。由图2 可知:在不同的养护龄期下,钢渣基充填体与矿渣含量之间表现出明显的负相关关系,即钢渣基胶结充填体的抗压强度随着矿渣含量增大总体上呈逐渐减小趋势,矿渣含量为12%时,充填体的抗压强度基本达到最大值。因此结合正交试验结果可知,在钢渣掺量为30%、矿渣含量为12%条件下,充填体的7 d 和28 d 抗压强度分别为1.59 MPa 及3.41 MPa,符号矿山充填开采的技术要求。

图1 不同养护龄期下钢渣含量对钢渣基充填体单轴抗压强度的影响Fig.1 Influence of steel slag content on uniaxial compressive strength of steel slag base backfill at different curing ages

表5 钢渣基胶结充填体强度测试结果Table 5 Strength test results of steel slag-based cemented backfill

表6 极差分析结果Table 6 Range analysis results

3.2 水泥基与钢渣基充填体强度对比

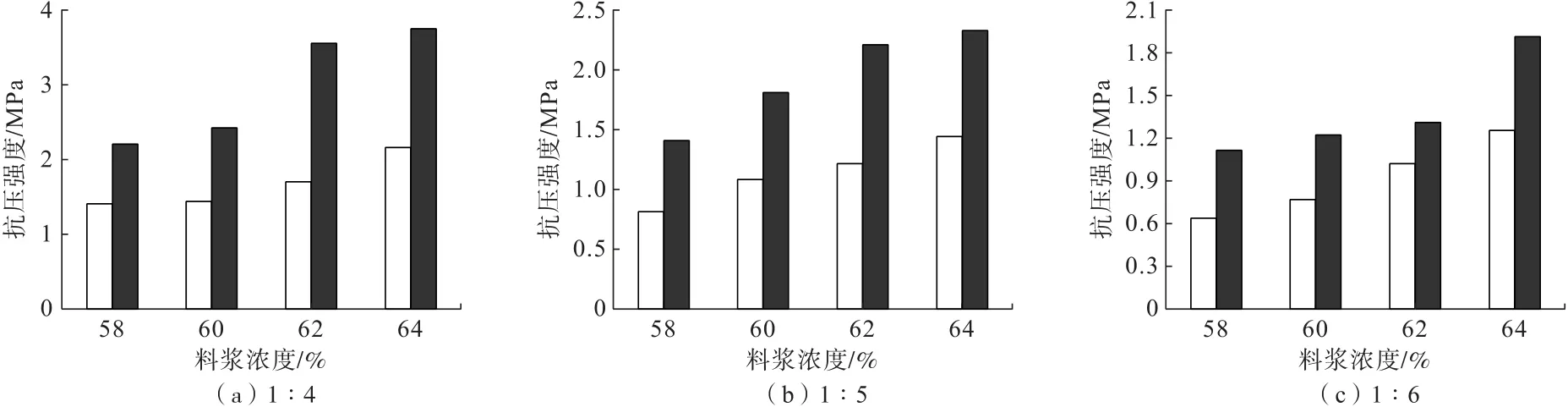

结合正交试验方案设计确定了相应的钢渣基充填体配比参数,为了进一步分析钢渣基充填体性能,设计开展了钢渣基充填体与水泥基充填体的强度对比试验。试验方案为:灰砂比1∶4~1∶6,料浆浓度58%~64%;水泥基充填体试验方案为:灰砂比1∶4,料浆浓度58%~64%。试验依然测试充填体7 d 及28 d 抗压强度。灰砂比为1∶4、1∶5 和1∶6 时,钢渣基胶结充填体的抗压强度测试结果如图3所示。灰砂比为1∶4 时,水泥基充填体的抗压强度测试结果如图4所示。灰砂比为1∶4 时,钢渣基与水泥基胶结充填体的强度对比结果如图5所示。

图3 钢渣基充填体强度随料浆浓度变化特征Fig.3 Variation characteristics of steel slag-based backfill strength with slurry concentration

图4 灰砂比为1∶4 时水泥基充填体强度随料浆浓度变化特征Fig.4 Variation characteristics of cement-based backfill strength with slurry concentration when the cement-sand ratio is 1∶4

由图3 可知:当灰砂比为1∶4~1∶6 时,钢渣基充填体抗压强度与料浆浓度间均具有明显的正相关关系,随着料浆浓度增大,钢渣基充填体表现出不断增大趋势。当灰砂比为1∶4 时,随着料浆浓度从58%增大至64%,充填体7 d、28 d 抗压强度分别增大了51.9%和71.1%;当灰砂比为1∶5 时,随着料浆浓度从58%增大至64%,充填体7 d、28 d 抗压强度分别增大了77.8%和64.5%;当灰砂比为1∶6 时,随着料浆浓度从58%增大至64%,充填体7 d、28 d 抗压强度分别增大了95.3%和72.3%。因此,当灰砂比为1∶4 时,随着料浆浓度增大,钢渣基充填体的早期强度增幅明显低于后期抗压强度增幅,说明胶凝材料含量较高时,料浆浓度增大更有利于提高钢渣基充填体的后期抗压强度,但当灰砂比为1∶5 和1∶6 时,随着料浆浓度增大,充填体的早期强度增幅明显高于后期抗压强度增幅,说明胶凝材料含量较低时,料浆浓度增大更有利于提高钢渣基充填体的早期抗压强度。由图4 可知:当灰砂比为1∶4 时,随着料浆浓度从58%增大至64%,水泥基充填体7 d、28 d 抗压强度分别增大了85.1%和23.1%,说明胶凝材料含量较高时,料浆浓度增大更有利于提高水泥基充填体的早期抗压强度,这与钢渣基充填体的性质相反。由图5 可知:在相同的灰砂比及料浆浓度下,钢渣基胶结充填体的7 d 及28 d 抗压强度均明显高于水泥基胶结充填体,说明钢渣基胶结充填体具有良好的力学性能,可以代替水泥作为胶结材料用于矿山充填。

3.3 钢渣基胶结充填料浆流变特性

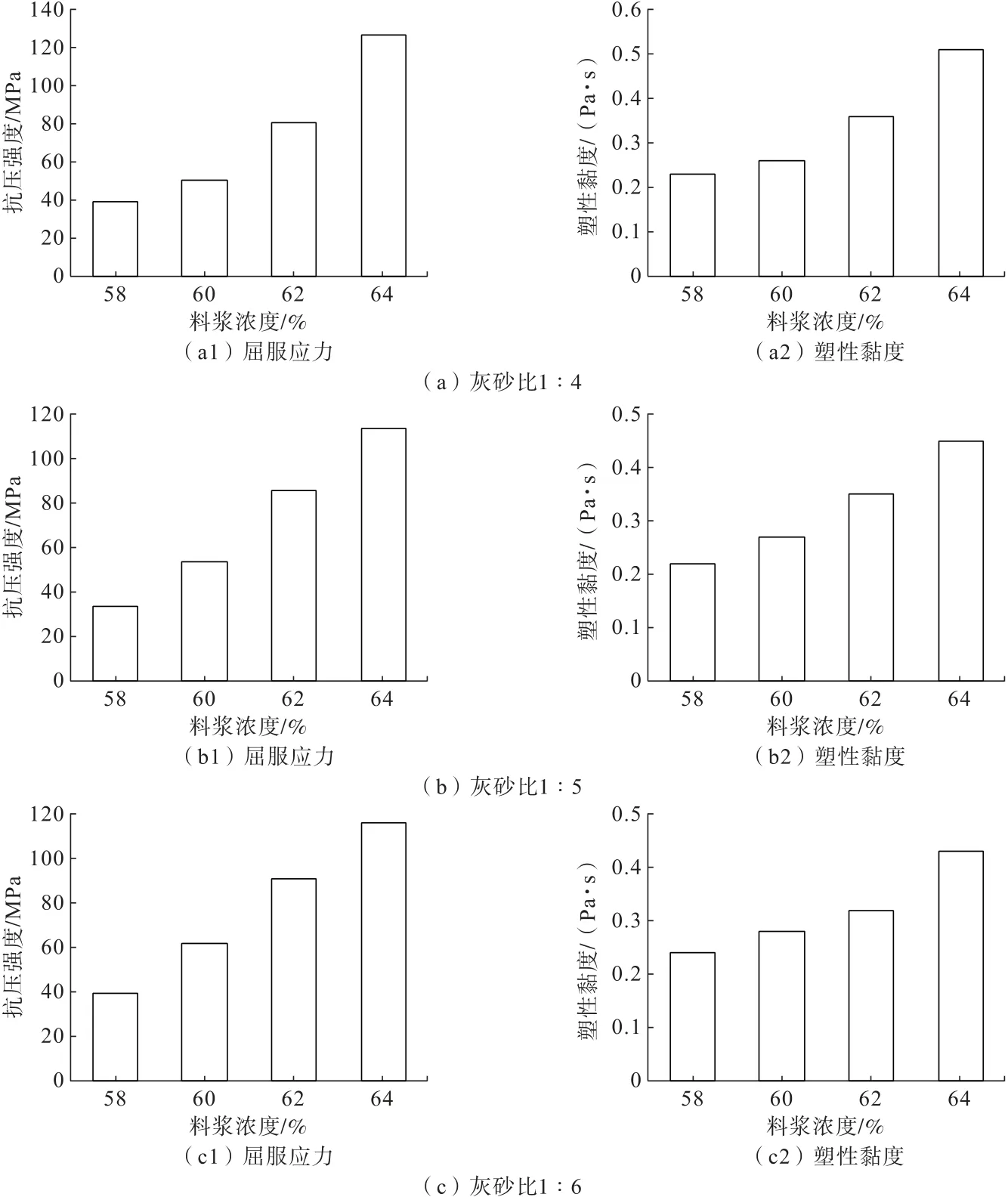

钢渣基充填体具有良好的力学性能,但矿山充填不仅要求充填体具有较高的强度,还需要具有良好的可输送性。因此,本研究采用流变测试仪测定不同配比参数下的钢渣基充填材料的流变性能,以期更好地指导钢渣基充填体的配比参数设计[14]。此外,在此次流变参数测试中,根据宾汉流变模型拟合测试结果,从而得出相应的屈服应力和塑性黏度。在不同的配比参数下,钢渣基充填材料屈服应力及塑性黏度的测试结果如图6所示。

图6 不同灰砂比下钢渣基充填料浆流变参数变化特征Fig.6 Variation characteristics of rheological parameters of steel slag base filling slurry under different cement-sand ratio

由图6 可知:随着料浆浓度增大,不同灰砂比下钢渣基充填料浆的流变参数均表现出明显增大的趋势,说明料浆浓度增大仍会对钢渣基充填料浆的可输送性产生不利影响。当灰砂比为1∶4 时,随着料浆浓度从58%增大至64%,料浆的屈服应力和塑性黏度分别增大了69.4%和208%;当灰砂比为1∶5 时,随着料浆浓度从58%增大至64%,料浆的屈服应力和塑性黏度分别增大了71.1%和201%;当灰砂比为1∶4 时,随着料浆浓度从58%增大至64%,料浆的屈服应力和塑性黏度分别增大了66.7%和146%。因此,随着料浆浓度增大,在不同灰砂比下钢渣基充填料浆的屈服应力增幅基本相同,没有明显的差距,说明胶结材料的含量变化不会对钢渣基充填材料的屈服应力产生显著影响。此外,膏体料浆的屈服应力一般在200 Pa 左右[15-16],因此钢渣基充填体的料浆浓度可设计为62%~64%,在该浓度范围内的屈服应力未超过200 Pa,从而反映出料浆具有良好的输送性能。

4 结论

(1)在不同养护龄期下,钢渣基胶结充填体的抗压强度随着钢渣含量增大总体表现出先增大后减小的趋势,钢渣含量为30%时,充填体的抗压强度基本达到最大值。此外,养护龄期为28 d 时,钢渣含量增大其抗压强度的增幅更为明显,说明钢渣含量增加更有利于改善钢渣基充填体的后期抗压强度。

(2)胶凝材料含量较高时,料浆浓度增大更有利于提高钢渣基充填体的后期抗压强度,当胶凝材料含量较低时,料浆浓度增大则更有利于提高钢渣基充填体的早期抗压强度。此外,在相同的灰砂比及料浆浓度下,钢渣基胶结充填体的7 d 及28 d 抗压强度均明显高于水泥基胶结充填体,充分体现出钢渣基胶结充填体具有更好的力学性能,可以代替水泥作为胶结材料用于矿山充填。

(3)随着料浆浓度增大,不同灰砂比下钢渣基充填料浆的流变参数均表现出明显增大趋势,但不同灰砂比下钢渣基充填料浆的屈服应力增幅基本相同,没有明显差距,说明胶结材料的含量变化不会对钢渣基充填材料的屈服应力产生显著影响。此外,钢渣基充填体的料浆浓度可设计为62%~64%,在该范围内的屈服应力不超过200 Pa,料浆呈现出良好的输送性能。