流态胶凝材料胶结铁尾矿的充填性能研究

2023-10-19李家茂樊传刚李圣军李正昊

华 磊 徐 亮 李家茂 樊传刚 李圣军 李正昊 樊 曦

(1.安徽工业大学材料科学与工程学院,安徽 马鞍山 243032;2.安徽省融工博大环保技术材料研究院有限公司,安徽 马鞍山 243000)

2021年,生态环境部等多部门发布《“十四五”时期“无废城市”建设方案》,提出准备在100 个左右地级市及以上城市开展“无废城市”建设[1],然而现阶段我国城镇化和工业化的快速发展使得人们对自然资源需求量的日益增加[2],采选工业在获得自然资源的同时必然会形成大量的采空区和难以利用的尾矿。尾矿堆存处理不仅占用大量土地资源,还会导致溃坝、重金属渗出等潜在破坏安全生产、环境的风险隐患[3]。采用充填采矿法是保护矿区地表不坍塌,实现采矿与环保协调发展的有效技术路径之一[4]。将尾矿大量应用于矿山采空区充填,不但可以提供矿山充填的低成本原料,还可以解决尾矿库占用土地资源的问题,对可持续发展具有重大意义[5]。

目前以尾矿为充填材料主原料的胶结充填技术在我国已得到广泛应用,但仍有一些关键问题尚未得到有效解决。其中,充填材料成本过高是充填采矿法推广应用的主要瓶颈,这是因为已有充填材料中所用的胶凝材料基本为通用水泥,且灰砂比较高。将工业废渣用作胶凝材料原料,不仅能降低矿山充填成本,还能缓解固废堆存带来的环境压力,减少因使用通用水泥所导致的二氧化碳排放[6-8]。张广笑等[9]利用固废基胶凝材料取代水泥和普通砂石胶结矿渣,为固废基胶凝材料的利用提供了新思路。杨贺等[10]将钛石膏—脱硫石膏复合制成复合胶凝材料,胶结试样强度均得到提高。以上研究说明固废基胶凝材料取代水泥用于尾矿充填具有可行性。而现如今随着采矿业的快速发展,面对大量堆积的尾矿,充填成本变成了矿山企业必须考虑的重点问题。

本研究提出直接利用原状钛石膏替代水泥,与传统粉末状钛石膏替代水泥组进行对比研究,开展充填尾矿浆流动度、尾矿胶结试样抗压强度和Zeta 电位测试试验,以期简化充填采矿生产工艺流程、进一步降低生产成本。

1 试验原料及方法

1.1 试验原料

试验尾矿为安徽省庐江县马钢罗河铁矿充填站的浆状铁尾矿,尾矿(浆)的固含量70%左右,其D10、D50、D90粒径分别为3.17、20.33、93.34 μm(见图1),平均粒径Duv为24.82 μm,粒径分布范围较宽,按照常用尾矿分类方法,该尾矿可归类为细粒尾矿。S95 矿粉取自马鞍山嘉华建材有限公司;PO·42.5 水泥购自马鞍山海螺有限公司;钛石膏取自安徽金星化工集团钛石膏堆场,固含量60%。各原料的主要化学成分如表1所示。

表1 主要试验原料的化学组成Table 1 Chemical composition of main raw materials for the experiments%

图1 铁尾矿样品的粒径分布Fig.1 Particle size distribution of iron tailings sample

1.2 胶凝材料的制备

(1)粉状胶凝材料。将原状钛石膏在100 ℃的烘箱内烘干,经球磨机研磨30 min 后过0.088 mm 标准筛,获得钛石膏粉体。再按照表2 中试样1 的配合比配料,采用干粉搅拌机搅拌30 min,获得粉状胶凝材料试样(定义为1 号胶凝材料)。

表2 胶凝材料的配合比设计Table 2 Ratio design of cementitious materials %

(2)流态胶凝材料。将原状钛石膏先加水搅拌成泥浆,然后再加入水泥、激发剂、矿粉,搅拌时间3 min。流态胶凝材料的水灰比为0.35 和0.40(分别定义为2 号与3 号胶凝材料,水灰比由实验室前期试验优化得出)。

1.3 试验方法

分别将粉末胶凝材料和流态胶凝材料拌入尾矿浆,制备成可固化充填用尾矿浆,每组样品的搅拌时间为3 min,胶尾比(胶凝材料与绝干尾矿比)为1∶10、1∶12、1∶14、1∶16,补充(或减少)水分使尾矿浆的固含量为70%。将上述尾矿浆注入40 mm×40 mm×160 mm 三联试模中,在(20±1)℃、相对湿度为(95±2)%的标准养护条件下养护24 h 后脱模,脱模试样在标准养护条件下养护至3、7、28 d 龄期,测试其各龄期的无侧限抗压强度。

1.4 性能表征

采用Rise 2006 型激光粒度分析仪分析尾矿粒度;采用Nanobrook 90Plus PALS 高灵敏度Zeta 电位仪测定尾矿浆掺入胶凝材料前后的Zeta 电位变化(试样浆料稀释1 000 倍,振荡);采用ARL ADVANT′X IntellipowerTM3600 型X 射线荧光光谱仪分析胶凝材料原料及尾矿的化学组成;采用D8ADVANCE 型X射线衍射仪分析试样的矿相组成;采用场发射扫描电子显微镜(JSM-6490LV)观察试样的微观形貌。依据《水泥胶砂流动度测定方法》(GB/T 2419—2005)的胶砂流动度测量方法测量充填尾矿浆的流动度,采用WDW-30 型微机电子控制万能试验机测量尾矿胶结试样的无侧限抗压强度。

2 试验结果与讨论

2.1 充填尾矿流动度

图2所示为拌入2 种胶凝材料后充填尾矿浆流动度随胶尾比的变化规律。

图2 胶尾比变化对不同胶凝材料充填尾矿浆试样的流动度影响Fig.2 Effect of variation of cement-to-tail ratio on the fluidity of specimens of filling tailing slurry with different cementing materials

从图2 可以看出:在同样胶尾比时,流态胶凝材料的充填尾矿浆流动度大于粉末胶凝材料的充填尾矿浆流动度,且当胶凝材料的水灰比由0.35 提升到0.40 时流态胶凝材料的充填尾矿浆流动度也随之增大(胶尾比1∶16 时,1 号充填尾矿浆流动度为14.20 mm,2 号为15.00 mm,3 号为15.40 mm)。以上结果表明:同样胶尾比情况下,流态胶凝材料的充填尾矿浆流动度大于粉末胶凝材料;当流态胶凝材料的水灰比为0.4 时,充填尾矿浆具有更好的流动度,因此其用于尾矿胶结会更有利于充填尾矿浆的井下泵送和重力输送。

2.2 充填尾矿胶结体强度

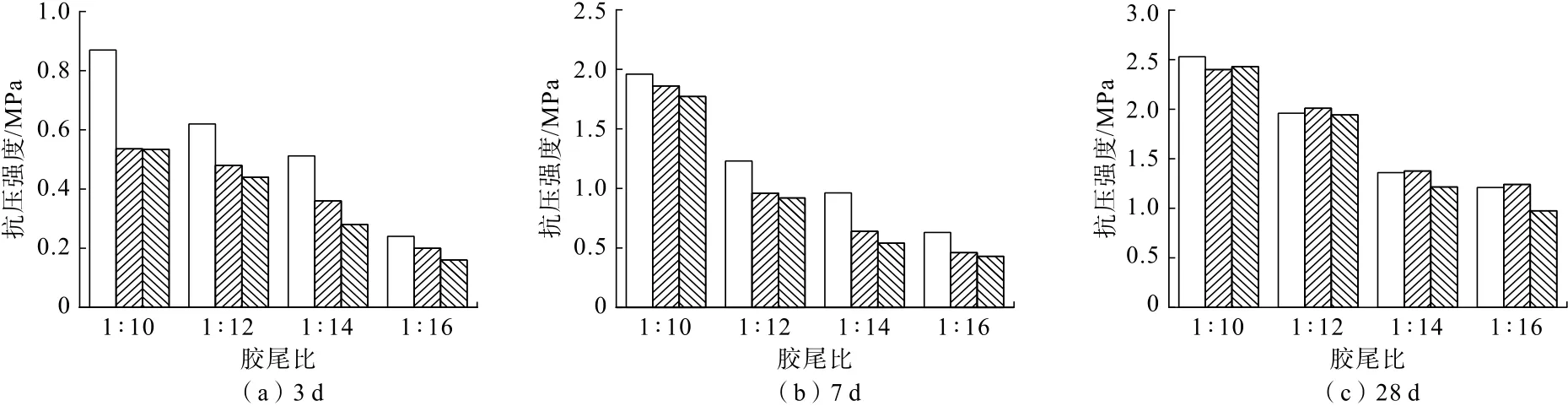

图3所示为不同龄期尾矿胶结试样的抗压强度随胶尾比的变化规律。

图3 不同龄期尾矿胶结试样的抗压强度随胶尾比变化的关系Fig.3 Relationship between compressive strength and cement-to-tail ratio for the specimens of tailing cemented at different curing ages

从图3(a)可以看出:当充填尾矿浆试样的固含量为70%、胶尾比为1∶10 时,1 号试样的3 d 抗压强度为0.87 MPa,而2 号和3 号试样分别为0.54 MPa 和0.53 MPa。这说明流态胶凝材料胶结试样前期抗压强度远低于粉末胶凝材料胶结试样,且流态胶凝材料水灰比为0.4 时,胶结试样的抗压强度最低。

从图3(b)可以看出:胶尾比1∶10 的1 号试样7 d 抗压强度为1.96 MPa,比2、3 号试样分别高出0.10 MPa 和0.19 MPa;胶尾比较低时,2、3 号试样的7 d 抗压强度增长幅度远小于1 号试样。

从图3(c)可以看出:相同胶尾比的3 种试样的28 d 抗压强度值相差不大,且胶尾比在1∶12、1∶14、1∶16 时,2 号试样的28 d 抗压强度略高于1 号试样。

2.3 充填尾矿浆的Zeta 电位

表3 为加入胶凝材料前后尾矿浆的Zeta 电位值。可以看出:加入胶凝材料后尾矿浆的pH 值大幅度提高,尾矿浆的Zeta 电位绝对值降低。这是由于胶凝材料水化后产生大量阳离子(Ca2+、Fe3+),中和了尾矿颗粒表面的负电荷[11-13],Zeta 电位绝对值降低,充填尾矿浆料的胶体稳定性变差,尾矿颗粒发生团聚、沉降[14],2、3 号充填尾矿浆电位绝对值相较于1 号更大,说明加入流态胶凝材料的尾矿浆具有更好的稳定性,更有利于井下泵送和重力输送。

表3 加入不同胶凝材料尾矿浆的Zeta 电位Table 3 Zeta potential of tailing slurry added with different cementing materials

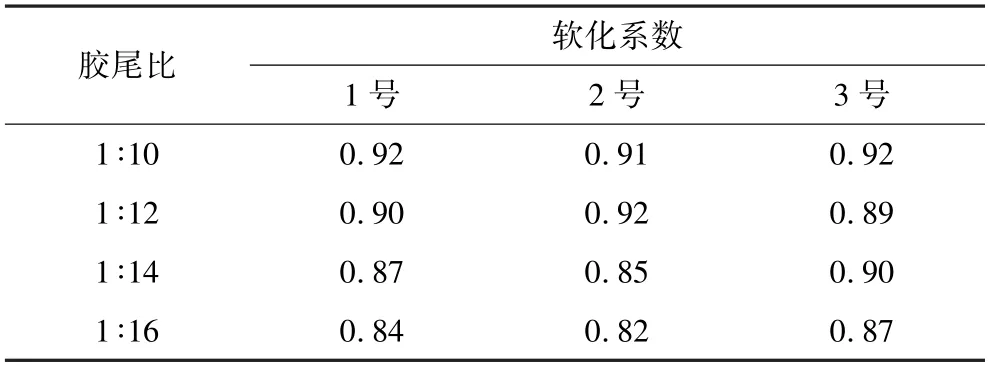

2.4 充填尾矿胶结体的软化系数与吸水率

表4所示为胶尾比变化对不同胶凝材料尾矿胶结试样软化系数的影响规律。可以看出:当充填尾矿浆固含量为70%时,3 种胶凝材料(1 号、2 号、3 号)尾矿胶结试样的软化系数均随着胶尾比的减小而降低,但胶尾比1∶12 以上试样的软化系数均不小于0.89,显示该胶尾比以上的尾矿胶结试样具有较强的耐水性。

表4 胶尾比变化对不同胶凝材料尾矿胶结试样的软化系数影响Table 4 Effect of variation of cement-to-tail ratio on softening coefficients of the specimens of cemented tailing with different cementing materials

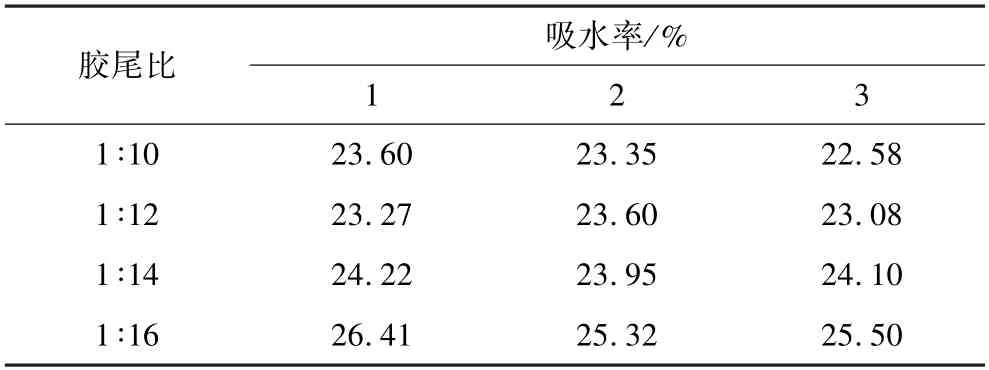

表5所示为胶尾比变化对不同胶凝材料尾矿胶结试样吸水率的影响规律。吸水率值大小代表着尾矿胶结试样中的孔隙率大小,即能在一定程度上代表尾矿胶结体中细颗粒堆积的致密程度。从表5 可以看出:流态胶凝材料尾矿胶结试样的吸水率随着胶尾比的降低而增大,同时还可看出流态胶凝材料和粉状胶凝材料试样在相同胶尾比时的吸水率接近,这说明粉状与流态状胶凝材料仅影响其充填流动性能,对尾矿颗粒的堆积性能影响不大,而胶凝材料掺量变化对其致密程度的影响较为明显。胶尾比1∶10 试样与1∶16相比,其吸水率降低了2.80%(1 号)、2.00%(2 号)、3.00%(3 号),这是因为随着胶凝材料的占比提高,其在水化过程中产生更多的钙矾石及凝胶物质填补了更多的孔隙。随着胶尾比的减小,试样中产生的钙矾石晶体及凝胶物质同步减少,因而导致吸水率增大[15]。

表5 胶尾比变化对不同胶凝材料尾矿胶结试样的吸水率影响Table 5 Effect of variation of cement-to-tail ratio on the water absorption of the specimens of cemented tailing with different cementing materials

综上所述,在矿山企业对于原状钛石膏取用方便且对于成本控制较低时,可利用原状钛石膏制备流态胶凝材料直接用于尾矿回填。保证充填性能不受影响的情况下,能大幅度节约成本,且有利于充填尾矿浆的井下泵送和重力输送。

2.5 尾矿胶结体的物相组成与微形貌

图4所示为铁尾矿及1、2、3 号尾矿胶结试样(28 d、胶尾比1∶10)的X 射线衍射图谱。从图中可以看出:铁尾矿原料和铁尾矿固化试样中均含有CaSO4、石英和FeS2的衍射峰;此外,铁尾矿固化试样中有新生成的钙矾石(AFt)特征峰,而无Ca(OH)2、水化硅酸钙、水化铝酸钙等衍射峰。由于胶凝材料的掺加量较少,且C—S—H 和C—A—H 凝胶产物为无定形态,所以在XRD 图谱中未能检出。

图4 铁尾矿和尾矿胶结试样的XRD 图谱Fig.4 XRD patterns of the specimens of iron tailing and cemented tailing

不同胶凝材料充填尾矿胶结试样(28 d、胶尾比1∶10)的SEM 照片如图5所示。从图5 可以看出,1、2、3 号尾矿胶结试样的水化产物形貌基本一致,主要为C—S—H 凝胶和AFt。从图5 还可以看出,试样中尾矿颗粒堆积的缝隙间均有针棒状AFt 的生成,它们相互交织且被絮状、无定形的C—S—H 凝胶填充在棒状结构之间,使其结构更加致密、坚固。另外图5(a)、(b)、(c)中钙钒石平均直径分别为0.25、0.30、0.70 μm,(b)、(c)中钙钒石平均直径相对于(a)分别提高了18.40%、134.40%,可以看出流态胶凝材料的水化反应更有利于AFt 的生成,且流态胶凝材料的水灰比增大会导致尾矿颗粒之间的AFt 晶体长大。

图5 28 d 龄期的不同胶凝材料尾矿胶结试样的SEM 照片Fig.5 SEM images of the cemented tailing specimens of 28 d age with different cementing materials

2.6 流态胶凝材料的高效尾矿充填胶结机制

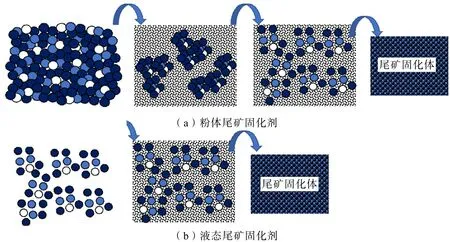

过硫酸盐水泥对细颗粒尾矿有一定的胶结作用[16]。矿渣微粉中含有大量的硅(铝)酸盐玻璃体,具有潜在的水化活性,在碱性条件下,玻璃体解体,先形成Al(OH)3、Si(OH)4,再生成C—S—H 和C—A—H 凝胶,而CaSO4·2H2O 会和矿渣微粉中的Al(OH)3反应生成AFt,加速矿渣的结构解体,从而能生成大量的Al(OH)3、Si(OH)4胶体和AFt 晶体,这些反应产物使尾矿颗粒得到胶结和固化[17]。钛石膏含有的较多Fe3+和上述反应中不断溶出的Ca2+,会使尾矿颗粒胶态表面的带负电双电层压缩,δ电位降低,大量胶态水转为自由水,使尾矿颗粒与胶凝材料之间发生接触反应,使得尾矿固化体体积收缩和胶结强度提高。粉体胶凝材料在和尾矿浆接触时,会发生胶凝材料颗粒团聚现象,粗化的团聚体不仅会降低充填尾矿浆的流动度,还会使其与尾矿浆拌匀所需的时间延长[18];而流态胶凝材料拌入尾矿浆过程为流体对流混合,胶凝材料在尾矿浆中拌匀所需的时间会大幅度缩短,充填尾矿浆的流动度提高,但是流态胶凝材料水灰比会影响其颗粒之间水化反应的传质自由程,传质自由程随水灰比的增大而增加,导致所合成的水化产物(AFt)晶粒尺寸增大(如图6所示)。

图6 粉状、流态胶凝材料的尾矿充填胶结过程示意Fig.6 Schematic diagram of the filling and binding process of both powder and fluid cementing materials

3 结论

(1)粉末胶凝材料充填尾矿浆和流态胶凝材料充填尾矿浆的流动度均随着胶尾比的减小而增大,当尾矿固含量为70%、胶尾比为1∶10 时,水灰比0.35和0.40 的流态胶凝材料充填尾矿浆流动度比粉末胶凝材料的分别提高了5.10%和7.40%。

(2)当充填尾矿浆试样的固含量为70%和胶尾比为1∶10 时,粉末胶凝材料胶结尾矿试样的3 d、7 d无侧限抗压强度高于流态胶凝材料试样,28 d 强度值差别不大。

(3)采用流态胶凝材料和粉状胶凝材料胶结尾矿试样的软化系数及吸水率值相近,且当充填尾矿浆固含量为70%时、胶尾比≥1∶12 时,胶结尾矿试样的软化系数不小于0.89,具有较强的耐水性。