干燥方式对青麦仁营养成分及理化特性的影响

2023-10-18房战祥孙阳阳秦仁炳刘本国李光磊

房战祥, 孙阳阳, 秦仁炳, 曾 洁, 刘本国, 李光磊

(河南科技学院食品学院,新乡 453003)

青麦仁是处于乳熟期,距完全成熟收割15 d左右的小麦粒,其具有颗粒饱满,色泽碧绿,口感清新爽口以及富含α、β 2种淀粉酶、膳食纤维和蛋白质,且富含多种游离氨基酸和维生素等多种营养物质的特点,其自身的营养物质易被人体吸收利用,同时具有助消化、降血糖和抗氧化等功能特性,是一种深受消费者青睐,且营养价值较高的全谷物食品[1,2]。青麦仁中的胶原蛋白具有延缓人体衰老的功效,且叶绿素中所含有的微量铁是一种天然的造血原料[3]。叶绿素及其衍生物对人体益处很多,有许多临床及试管实验已经证实了叶绿素具有抗菌、抗氧化、抗贫血等作用[4]。

鲜食青麦仁含有的蛋白质营养价值明显优于大多数的植物蛋白,是优质价廉的天然氮源,且含有人体所需的丰富的氨基酸,具有广阔的开发前景[5]。我国小麦资源丰富,2021年产量为13 695万t。当前的小麦研究主要在小麦粉的开发利用和面制品品质的改良方面[6-8],但对鲜食青麦仁的相关研究报道较少。青麦仁通常会出现在餐厅和家庭的餐桌上,作为时令菜肴被人们所食用,对其综合性开发及利用相对较少,主要集中在青麦仁的加工工艺开发方面,如康志敏等[9]研究了青麦仁粽子的加工工艺及品质,何梦影等[10]利用响应面法探究了对青麦仁的护色工艺以及张康逸等[11]对青麦糕的加工工艺做了研究。贺国亚[1]对青麦仁面包的制备以品质做了较为深入的研究。李建立等[12]探究了不同的干燥方式对青麦仁的多酚及其抗氧化活性的影响。

研究以青麦仁为原料,采用真空冷冻干燥、热风干燥和真空干燥3种不同干燥处理方式制备青麦仁粉,对其基本营养成分进行了分析测定,探究了不同干燥方式对青麦仁的表观色泽、热机械性能、酶活性及淀粉消化特性等理化指标的影响,以期为青麦仁在食品中的加工利用和生产开发提供一定的借鉴。

1 材料与方法

1.1 材料

青麦仁;小麦粉;高温 α-淀粉酶(≥50 U/mg)、葡萄糖淀粉酶(≥80 U/mg);醋酸、醋酸钠、无水乙醇等均为分析纯。

1.2 仪器与设备

Free zone 6plus真空冷冻干燥机,DHG-9140A电热恒温鼓风干燥箱,DZF-6050真空干燥箱,FW-100高速万能粉碎机,CR-400色差仪,MIXOLAB 2混合实验仪,RVA4500快速黏度分析仪,7200可见光光度计,SHA-B恒温振荡器水浴锅。

1.3 方法

1.3.1 青麦仁粉的制备

1.3.1.1 真空冷冻干燥

将冷冻的青麦仁解冻后经真空冷冻干燥机进行冻干处理,干燥过后用高速万能粉碎机磨成粉,过80目筛,得到青麦仁粉,储存于-10~-20 ℃的冰箱中冷藏备用。

1.3.1.2 热风干燥

室温下将速冻青麦仁解冻,去除杂质后用清水洗净,均匀放在烘盘上,40 ℃烘干15 h。将干燥好的青麦仁用粉碎机粉碎,过80目筛,得到青麦仁粉,置于自封袋中保存冷藏备用。

1.3.1.3 真空干燥

室温下将速冻青麦仁解冻,去除杂质后用清水洗净,沥干水分后将青麦仁均匀铺开置于烘箱烘盘上,在真空干燥箱内,使物料厚度约为5 mm,真空度0.09 MPa、温度40 ℃干燥15 h。将干燥好的青麦仁用高速万能粉碎机粉碎,过80目筛网,得到青麦仁粉[12],将其置于自封袋中冷藏储存备用。

1.3.2 青麦仁主要成分测定

按照GB/T 5009.3—2016、GB/T 5009.5—2016、GB/T 5009.9—2008测定青麦仁粉的水分、蛋白质、淀粉;按照GB/T 5009.4—2016、GB/T 5009.88—2014、GB/T 5009.6—2016测定青麦仁的灰分、膳食纤维、脂肪;叶绿素测定:采用GB/T 22182—2008;VC含量测定:参考姜成君等[13]保健食品中VC的荧光法测定。

1.3.3 青麦仁理化特性测定

1.3.3.1 表观色泽测定

利用色差仪测定青麦仁粉的色差值。具体测试方法是将制备好的青麦仁粉混合均匀并将青麦仁粉平铺于洁净的空白纸上,同时确保待测青麦仁粉表面平整均匀[12]。进行色泽测定并记录测试结果L*(亮度[14])、a*(红绿值)、b*值(黄蓝值)。

1.3.3.2 热机械性能分析

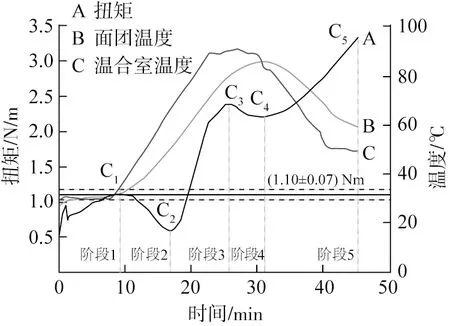

利用混合实验仪测试青麦仁粉面团的热机械性能,测试方法依据 Chopin+协议操作[15]。将称量好的待测青麦仁粉置于Mixolab和面钵中,根据设置程序开始测试,搅拌速率为80 r/min条件下形成的面团扭矩在(1.10±0.05)N·m时的加水量为最适加水量。每个样品重复测试至少3次。测试结果包括吸水率,面团形成时间为面团在30 ℃达到最大扭矩即C1/N·m的时间,最小扭矩为面团由于热和机械力作用产生的最小扭矩C2/N·m,峰值扭矩为面团加热过程产生的最大扭矩C3/N·m,回生值为面团50 ℃冷却时的扭矩(C5)与90 ℃保持结束后的扭矩(C4)之差,蒸煮稳定,90 ℃保持结束后的扭矩(C4)与面团加热过程产生的最大扭矩(C3)的比值,见图1。

注:阶段1: 面团形成;阶段2: 蛋白质弱化;阶段3: 淀粉糊化;阶段4: 淀粉酶活性预测;阶段5:淀粉凝胶化。

1.3.3.3 酶活性测定

RVA搅拌值测定法:用称量纸准确称取已粉碎好的青麦仁粉样品(3.50±0.01)g(湿基14%),并将其转移到准备好的样品筒内。量取(25.0±0.1) mL蒸馏水(按14%湿基根据试样水分补偿)移入样品筒中。将搅拌器置于样品筒中并用搅拌器桨叶在试样中上下搅动1 min。若水面上仍有团块或粘附搅拌器桨叶上,可重复此操作步骤。将搅拌器插入到样品筒中并将样品筒插接到仪器上,按下塔帽,启动测试程序。测试结束后取下样品,并将其丢弃即可。记录3 min时的黏度,此即为搅拌值(SN)。SN较高表明淀粉酶活性较低[17]。

1.3.3.4 淀粉消化特性测定

1.3.3.4.1 淀粉消化性能测定

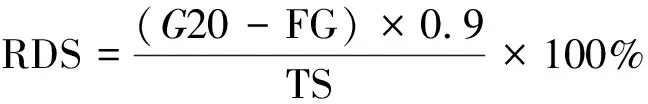

准确称取 200 mg 样品于试管中,添加 15mL pH 为 5.2 的 0.2 mol/L 醋酸钠缓冲液,沸水浴糊化 10 min。当样品冷却至室温后,分别加入10 mL的猪胰α-淀粉酶(290 U/mL)和糖化酶(15 U/mL),并置于 37 ℃恒温水浴中振荡消化(150 r/min)[18]。当水解 20 min 和120 min 后分别取出 0.5 mL 水解液放入离心管并加入 4 mL 无水乙醇灭酶,并进行离心处理(10 min、6 000 r/min)后取上清液用 DNS 法在 540 nm 下进行吸光度值测定[19]。样品中快消化淀粉(RDS)、慢消化淀粉(SDS)、抗消化淀粉(RS)的质量分数计算公式为:

(1)

(2)

(3)

式中:G20为淀粉酶水解 20 min 后产生的葡萄糖含量/mg;FG为酶水解处理前淀粉中游离葡萄糖含量/mg;G120为淀粉酶水解 120 min 后产生的葡萄糖含量/mg;TS为样品中总淀粉含量/mg。

1.3.3.4.2 体外淀粉消化速率的测定

称取 200 mg 淀粉样品置于测试管中,添加15 mL pH 5.2 的醋酸钠缓冲液,沸水浴糊化10 min,冷却后加入10 mL 的猪胰α-淀粉酶(290 U/mL)和糖化酶(15 U/mL),置于37 ℃恒温水浴下振荡(转速 150 r/min)并准确计时水解不同时间(0、30、60、90、120、150、180 min)后分别取0.5 mL 水解液放入离心管并加 4 mL 无水乙醇灭酶,并进行离心处理(10 min、6 000 r/min)。稀释至一定浓度后取上清液1 mL,加入1 mL DNS试剂,沸水浴反应10 min后取出,待冷却至室温后加入适量蒸馏水定容,然后采用3,5-二硝基水杨酸(DNS)法测定540 nm下的还原糖含量[20,21]并计算淀粉的水解率(%)。

(4)

式中:Gt为淀粉酶水解t时间后产生的葡萄糖质量/mg。

1.4 数据处理

利用Excel 进行数据整理,在SPSS软件中采用比较平均值法(M)中的单因素ANOVA进行显著性分析,各数据进行3次平行实验,结果以平均值表示,运用软件Origin2018进行作图分析。

2 结果与分析

2.1 青麦仁主要成分分析

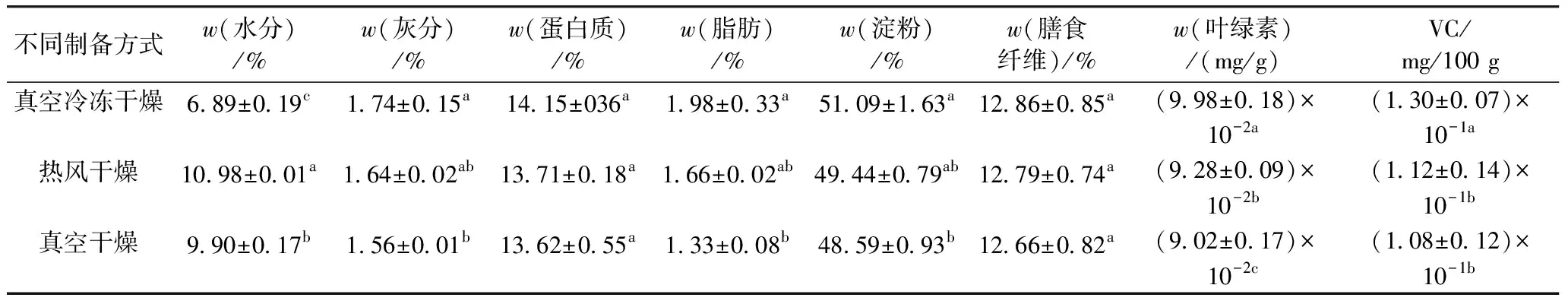

真空冷冻干燥处理后的青麦仁粉除了水分含量显著低于热风干燥和真空干燥的水分含量外,灰分、蛋白质、脂肪、淀粉和膳食纤维等基本营养成分含量均高于其他2种处理方式;热风干燥和真空干燥2种处理方式得到的青麦仁粉基本营养成分含量相差不大。这说明真空冷冻干燥脱水较完全[22],使得青麦仁粉的水分含量较低。由于青麦仁是未成熟的小麦,在处于乳熟期的青麦仁,其他的营养物质还未能完全转化为淀粉,由表1可知真空冷冻干燥得到的青麦仁粉淀粉质量分数为51%,且显著高于真空干燥处理后青麦仁粉的淀粉含量,故可知不同干燥处理后的青麦仁粉的淀粉含量低于成熟小麦粉的淀粉质量分数(60%左右)。

表1 青麦仁粉(干基)基本营养成分表

经真空冷冻干燥处理后的青麦仁的VC含量显著高于热风干燥和真空干燥的青麦仁VC含量,而热风干燥和真空干燥处理后的VC含量之间相差不大。在真空冷冻干燥冻干过程中,由于真空度较低,使得样品与外界空气中的氧气隔绝,同时加上-40 ℃左右的低温起到了抑制VC氧化分解的作用,故VC含量保留较多[23]。热风干燥过程中样品与外界空气相流通,且在真空干燥和热风干燥过程中,样品处在40 ℃ 较高的温度下,干燥时间较长,进而使VC发生分解从而导致VC含量损失较大。由于叶绿素稳定性较差,光、酸、碱、氧等都会使其发生分解。在真空干燥和热风干燥过程中,温度较高,样品受热干燥时间较长,叶绿素易发生分解,造成了一定量的破坏和损失。而真空冷冻干燥温度较低,处于低真空度环境下且样品与外界隔绝氧气,叶绿素几乎不会发生氧化分解反应,对其呈色物质成分破坏程度较小,因而经真空冷冻干燥处理后青麦仁的叶绿素含量显著高于热风干燥和真空干燥的叶绿素含量。

2.2 青麦仁理化特性分析

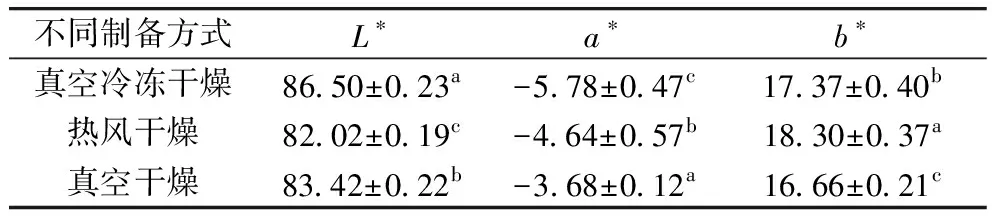

2.2.1 表观色泽分析

产品外在的色泽是能够引起消费者购买产品欲望的原因之一,不同的处理方式对产品的色泽产生的影响有所不同。由表2可知,经真空冷冻干燥处理后的青麦仁粉的亮度L*值为86.50,均显著高于热风干燥后的L*值82.02和真空干燥后的L*值83.42。其a*、b*值也分别与热风干燥和真空干燥呈显著性差异。原因是在真空冷冻干燥过程中温度较低,在一定的压强和较低的真空度环境下使物料基本与外界空气隔绝,几乎不发生褐变反应。而在热风干燥过程中,在烘箱里的青麦仁与外界空气相通并充分接触进一步发生了氧化褐变反应,导致亮度L*值降低[24]、绿色值a*降低和黄色值b*偏高。因此也说明了在真空冷冻干燥过程中发生氧化褐变[20]反应的程度较弱,呈色的色泽物质得到了较好的保存,相较于其他2种干燥方式,真空冷冻干燥对青麦仁呈色物质破坏较小,能够较好的保存青麦仁原有的感官品质和营养成分。由表2可知,真空干燥的绿色比热风干燥更差些,一方面由于叶绿素稳定性较差,光、酸、碱、氧等都会使其发生分解。在真空干燥过程中,温度较高,样品受热干燥时间较长,叶绿素易发生分解,另一方面由于真空干燥是在密闭环境下进行的,样品内部被干燥出来的液态水继续吸热易发生汽化,液态水变成汽态水的过程中压力升高,密闭环境下则压强随之增大,由理想气体状态方程可知温度随着压强的增大而升高,故而与热风干燥相比之下,真空干燥处理后对叶绿素的破坏和损失更大一些。

表2 不同制备方式对青麦仁粉色泽的影响

2.2.2 热机械性能分析

影响面团吸水率的因素有很多,面粉的蛋白质含量以及膳食纤维含量都与吸水率有关,蛋白质含量越高,面团的吸水率则就越大。由于青麦仁粉的蛋白质含量高于小麦粉[25],粗纤维的吸水性远高于淀粉且青麦仁粉的纤维含量高于小麦粉的纤维含量,从而使得面团的吸水率明显偏高(小麦粉的吸水率一般为60%左右)。由表3可知:真空冷冻干燥处理过的青麦仁粉的吸水率为134.5%显著高于热风干燥处理的青麦仁粉吸水率122.1%和真空干燥处理的青麦仁粉吸水率117.5%。原因可能是真空冷冻干燥脱水比较彻底,导致自身的含水量比较少,同时由于其蛋白含量较高于其他2种干燥方式,从而使其吸水率高于其他2种干燥方式。另一方面可能是因为真空冷冻干燥处理对青麦仁营养成分保留比较完整,由表1中可知真空冷冻干燥处理的青麦仁粉的蛋白质和淀粉含量高于热风干燥和真空干燥处理的蛋白质和淀粉含量,从而增强了面团的吸水能力。

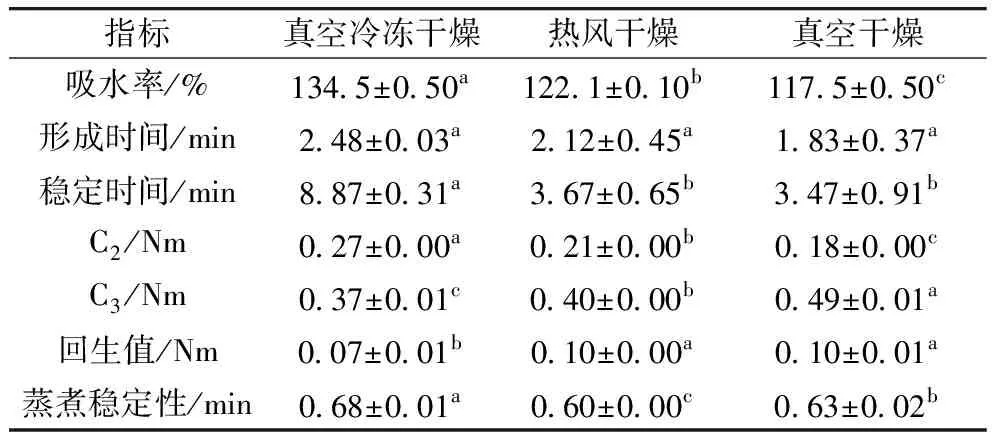

表3 不同制备方式青麦仁粉热机械性能分析

真空冷冻干燥,热风干燥和真空干燥的形成时间分别为2.48、2.12、1.83 min,3种干燥方式的形成时间呈现差异不显著。面团的韧性与面团的稳定时间成正比,稳定时间越长则韧性越好,同时面筋的强度就越高;稳定时间越长,面团的弱化度也就越低,面团的加工性能也会变得更好。由表3可知真空冷冻干燥处理的青麦仁粉的稳定时间为8.87 min,显著高于热风干燥的稳定时间3.67 min和真空干燥的稳定时间3.47 min。可见同其他2种干燥方式相比较而言,真空冷冻干燥处理的青麦仁粉面团的韧性更好,面筋的强度更高,面团的弱化度更低,面团的加工性能更好。

蛋白质的弱化度[14]可以用扭矩C2来表示,当面团以4 ℃/min的速率从30 ℃加热到90 ℃形成时,蛋白质发生变性,扭矩迅速下降直到淀粉开始糊化为止,在该期间形成的最小扭矩为C2。蛋白质弱化度可定义为8 min时形成的扭矩C1与最小扭矩C2之差,差值越大说明蛋白质弱化程度越大,面团的加工性能也就越差。3种干燥方式的最小扭矩C2之间呈现差异性显著,真空冷冻干燥处理的青麦仁粉的扭矩C2显著高于其他2种处理方式的扭矩C2值,这可能是与真空冷冻干燥处理的青麦仁粉保留了较多的有效成分膳食纤维可以作为屏障延迟蛋白质的弱化有关,相关研究也曾经报道豌豆纤维有延迟蛋白质弱化的现象[26]。

淀粉的糊化程度[27]可以用面团加热过程中形成的峰值扭矩C3表示。蛋白质的变性和淀粉的糊化与峰值扭矩C3密切相关,峰值扭矩C3值越高,表明淀粉糊化越完全[16]。3种干燥方式之间的峰值扭矩C3之间虽呈现出差异性显著,但是三者之间的C3扭矩数值大小相差不大,说明淀粉糊化程度相差不大。淀粉回生是淀粉糊化后重结晶的过程,本研究发现真空冷冻干燥处理的青麦仁粉的淀粉回生值0.07与热风干燥和真空干燥处理的青麦仁粉淀粉回生值分别为0.10和0.10呈现差异性显著,真空冷冻干燥的淀粉回生值显著低于其他2种干燥方式,可能与其保留较多具有抗氧化作用的多酚类等物质可以延缓淀粉老化有关[28]。C4代表淀粉糊化后形成的最小扭矩,蒸煮稳定性用C4与C3的比值表示,真空冷冻干燥处理的青麦仁粉的蒸煮稳定性显著高于其他的2种干燥方式下的蒸煮稳定性,可能是真空冷冻干燥的青麦仁粉中保留较多的膳食纤维破坏了淀粉与蛋白质之间的作用,说明其具有较好的蒸煮稳定特性。

2.2.3 酶活性分析

Hagberg降落值法自1960年以来即被用于测定淀粉酶活性,但该法实际上仅是实验室测试方法,不适用于田间现场。Brabender黏度仪法一直是谷物化学家用于分析发芽损伤的标准方法,但是它是一种精致的昂贵的仪器,测试需要大量的试样并且耗费很长的时间。澳大利亚小麦局用10台RVA-3和4台降落值仪进行了一项全面的比较研究,得出的结论认为RVA更便于使用,而且搅拌值法的精度优于降落值法。而开发RVA恰恰是为了方便在收粮点进行质量评价,它提供了一种简单、快速和客观的检验粮食是否正常的方法。

由于刚收获的青麦仁中酶活性较高,其极易分解自身的淀粉等营养物质,导致产品品质下降。而酶活性的高低是决定其品质的重要影响因素之一,故对其酶活性的测定是十分必要的。而RVA本身也可用于分析面粉中的淀粉酶活性。本法与降落值法高度相关,且仅需3 min即可完成对样品的检测。记录3 min时的黏度,即为搅拌值SN。(SN值较高表明淀粉酶活性较低,且SN值低于100表明淀粉酶活性相当的高)

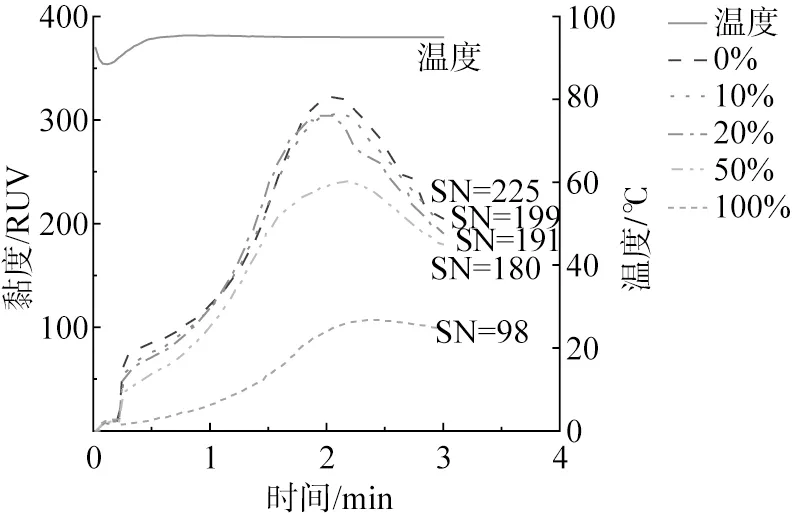

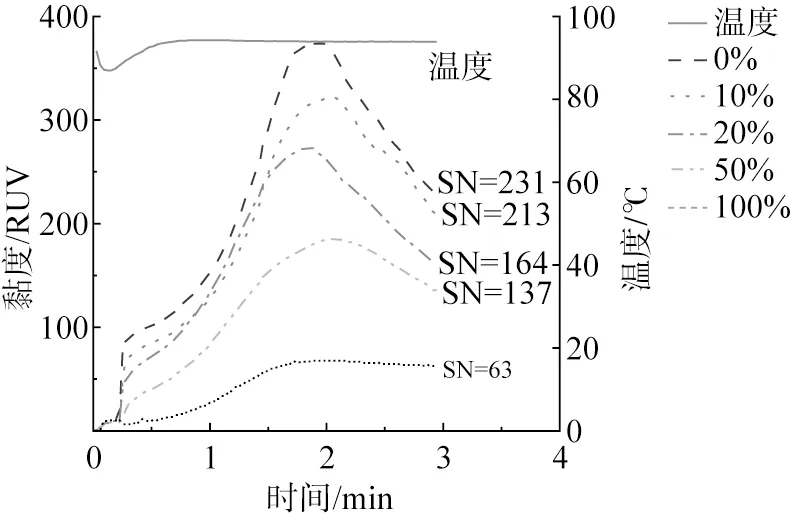

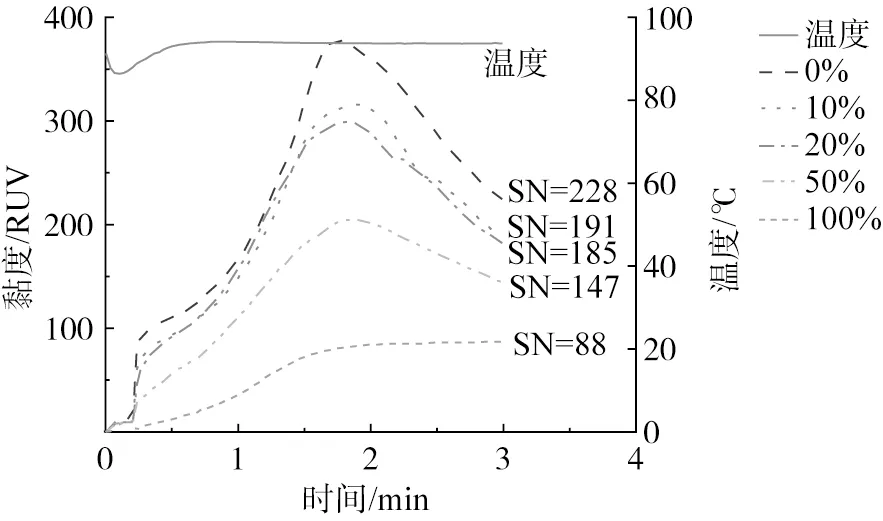

在3种不同的干燥处理方式下,分别设置青麦仁粉添加质量分数为0%(小麦粉为空白对照)、10%、20%、50%、100% 5个不同梯度下对青麦仁的酶活性进行检测。

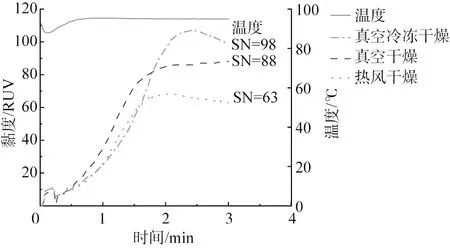

由图2可知:真空冷冻干燥处理的青麦仁粉,随着青麦仁粉添加质量分数的增加,5个不同梯度的搅拌值SN值分别为225、199、191、180、98呈现明显的递减趋势,则说明了酶活性随着青麦仁粉添加量的增加而不断增强,也表明青麦仁粉中具有相当高的淀粉酶活性。由图3和图4可以看出不同添加量下热风干燥的青麦仁粉对应的搅拌值SN分别为231、213、164、137、63以及真空干燥的青麦仁粉的搅拌值SN分别为228、191、185、147、88,热风干燥和真空干燥的搅拌值同样也呈现出了明显的递减趋势,同样也表明了青麦仁粉中的酶活性相当的高。将3种不同干燥方式下得到的酶活性放在一起进行对比分析,由图5可知:热风干燥的青麦仁粉SN值为63,真空干燥的SN值为88,真空冷冻干燥的SN值为98,由于搅拌值越低对应的酶活性越高,则可知热风干燥处理下获得的青麦仁粉的淀粉酶活性最高,真空干燥的酶活性次之,真空冷冻干燥的淀粉酶活性三者中最低。这可能是由于热风干燥和真空干燥都是在40 ℃较高的适宜温度下对样品进行干燥处理的,酶活受温度影响不大,有利于淀粉酶[29]的存在;也可能是因为α-淀粉酶自身结构稳定,耐热性强。并且热风干燥处理过程中与外界空气相通,发生了氧化褐变等化学反应,进一步提高了淀粉酶的活性。真空冷冻干燥处理过程中,较低的真空度且与外界空气隔绝,基本上不发生氧化褐变反应,同时在-40 ℃的低温下进一步达到了抑制酶活性的效果,从而降低了样品的酶活性。

图2 真空冷冻干燥酶活性图

图3 热风干燥酶活性图

图4 真空干燥酶活性图

图5 3种干燥方式酶活性对照图

2.2.4 淀粉消化特性分析

2.2.4.1 淀粉消化性能测定

根据消化时间不同,淀粉可划分为RDS、SDS与RS 3种类型,其中RDS食用后可产生高血糖应答,产生胰岛素抵抗,易引起一些与饮食相关的慢性疾病或代谢综合症,SDS持续消化释放葡萄糖,具有维持低血糖应答的特性,而RS只在大肠中被微生物发酵并产生短链脂肪酸,有利于肠道健康。因此,SDS与RS均可以改善淀粉的营养品质[30]。

热风干燥、真空干燥以及真空冷冻干燥3种干燥处理方式下的青麦仁淀粉体外消化性能见表4。影响淀粉消化性能的因素有很多,如加工方式、直链淀粉与支链淀粉的比例、结晶区与无定形区的大小、脂类与蛋白质的含量等。从表4中可以看出,热风干燥和真空干燥处理下的青麦仁淀粉RDS、SDS以及RS含量相差均不大,相比较而言,真空冷冻干燥处理的青麦仁淀粉中的快消化淀粉RDS含量有所降低,抗性淀粉RS质量分数有所上升,达到45.28%,可知其具有较好的抗消化性能。抗性淀粉具有调节血糖水平、降低结肠癌发生率、保持体重等功效[31],因此经真空冷冻干燥处理的青麦仁粉更适合用于加工生产相关的抗性淀粉食品。

表4 不同干燥方式青麦仁粉淀粉的体外消化性能

2.2.4.2 淀粉体外消化速率的测定

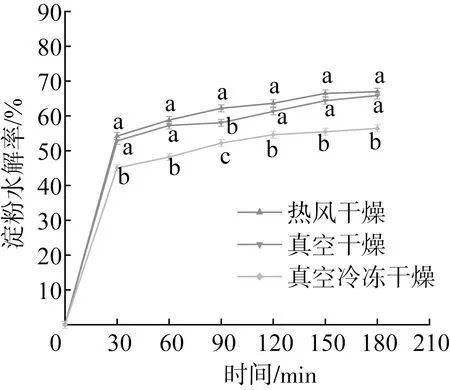

图6测定了热风干燥、真空干燥和真空冷冻干燥3种处理方式下青麦仁淀粉的体外消化速率图。消化速率表示为不同时间淀粉的水解百分率,斜率的大小表示淀粉水解速度的快慢。热风干燥处理的青麦仁淀粉在相同时间内淀粉水解率最大,即葡萄糖释放量最高,其次为真空干燥,整体上二者消化速率相差不大,而真空冷冻干燥处理的淀粉消化速率则最低。由图6可知,前30 min内,曲线斜率较大,水解速率快速上升,葡萄糖释放量剧增,其中热风干燥处理的青麦仁淀粉的水解速率最大,相比之下,真空冷冻干燥处理的青麦仁淀粉水解速率最小;30 min 以后趋于平缓上升,说明30 min内淀粉易被淀粉酶水解产生葡萄糖;120 min 以后淀粉消化速率减缓并趋于稳定,可知葡萄糖释放量波动较小且逐渐稳定。可知在相同时间内,热风干燥处理的青麦仁淀粉水解率最大,葡萄糖释放量最高,真空干燥次之,真空冷冻干燥的青麦仁淀粉水解率最低。可知真空冷冻干燥处理的青麦仁淀粉具有更好的慢消化特性,可将其用于对抗性淀粉制品的生产与研发。

图6 不同干燥方式青麦仁粉淀粉体外消化速率

3 结论

真空冷冻干燥得到的青麦仁粉除水分含量较低外,灰分、蛋白质、VC等营养成分含量均高于其他2种干燥方式,说明其对样品原有成分保留较为完整。表观色泽中真空冷冻干燥的亮度L*值为86.50,绿色值a*为-5.78,均显著高于其他2种干燥方式,说明其对呈色物质破坏程度较小,样品原有色泽及感官品质可得到较好保留。热机械性能分析中,真空冷冻干燥处理的青麦仁粉表现出较好的面团形成时间、回生值、蒸煮稳定性。真空冷冻干燥青麦仁粉的搅拌值SN为98,均高于热风干燥和真空干燥,表明青麦仁粉的酶活性更低,减缓了淀粉等营养物质被分解的速度。真空冷冻干燥处理的青麦仁淀粉中抗性淀粉RS含量最高,达到45.28%,热风干燥和真空干燥2种方式相差不大;相同时间内,真空冷冻干燥处理的青麦仁淀粉水解率最低,其他2种干燥方式整体上相差不大,可知其具有更好的抗消化特性。