基于柔性超声相控阵的轴承套圈内部缺陷检测

2023-10-17丛晨日张凯胜孙慧霖

丛晨日,张凯胜,孙慧霖

(中国航发哈尔滨轴承有限公司,哈尔滨 150025)

轴承套圈缺陷主要有材料缺陷(裂纹、大尺寸夹杂、碳化物偏析、孔洞等)、锻造缺陷(折叠、裂纹、孔洞)、磨削裂纹、渗碳层深度不足/过大或不均匀等[1-3]。据统计:套圈外径面缺陷占比最高(37.5%),其次为内径面缺陷(23.53%)和端面缺陷(9.8%);缺陷类型主要是裂纹(包含断裂,占比63.64%)、表面缺陷(点、线、凹坑等,占比16.16%)、热处理质量缺陷和磨削烧伤。精准、高效地检出套圈内部缺陷对提高轴承的使用性能和产品质量,减小经济损失,避免安全隐患具有重要的意义[1-2]。

轴承套圈无损检测方法主要包括渗透、磁粉、涡流、射线和超声等[4]。超声无损检测操作安全,穿透能力强,灵敏度高且检测成本较低,可实现套圈表面、近表面和内部缺陷的高分辨率检测[5-7]。在轴承套圈加工过程中,为保证套圈滚道的良好金属流线并提升轴承使用寿命,套圈锻造趋向于采用直接锻沟的方式。传统的超声检测方法进行套圈表面及内部缺陷定位及检出时难以保证检测精度,而且锻沟曲面复杂的几何形状也导致套圈内部缺陷检出困难。柔性超声相控阵检测可灵活控制合成声束的偏转角度和聚焦深度,不移动或少移动探头就能实现对套圈内部的完整扫描。

本文针对轴承套圈内部特殊位置缺陷开展柔性超声相控阵检测仿真研究,获取评价方法并为后续实现轴承套圈超声检测的工程化应用提供仿真基础。基于COMSOL有限元仿真软件以及柔性超声相控阵无损检测理论,建立检测轴承套圈内部不同种类(主要为裂纹和孔洞)、位置和尺寸缺陷的仿真模型,利用时间延迟法则计算相控阵阵元延迟时间,通过改变合成声束的聚焦深度和偏转角度实现套圈内部不同区域的扫查和检测,进而分析不同种类、位置和尺寸缺陷的A扫描信号,探索透射式柔性超声相控阵无损检测方法对轴承套圈表面、次表面及锻沟位置的适用性。

1 超声相控阵基本原理

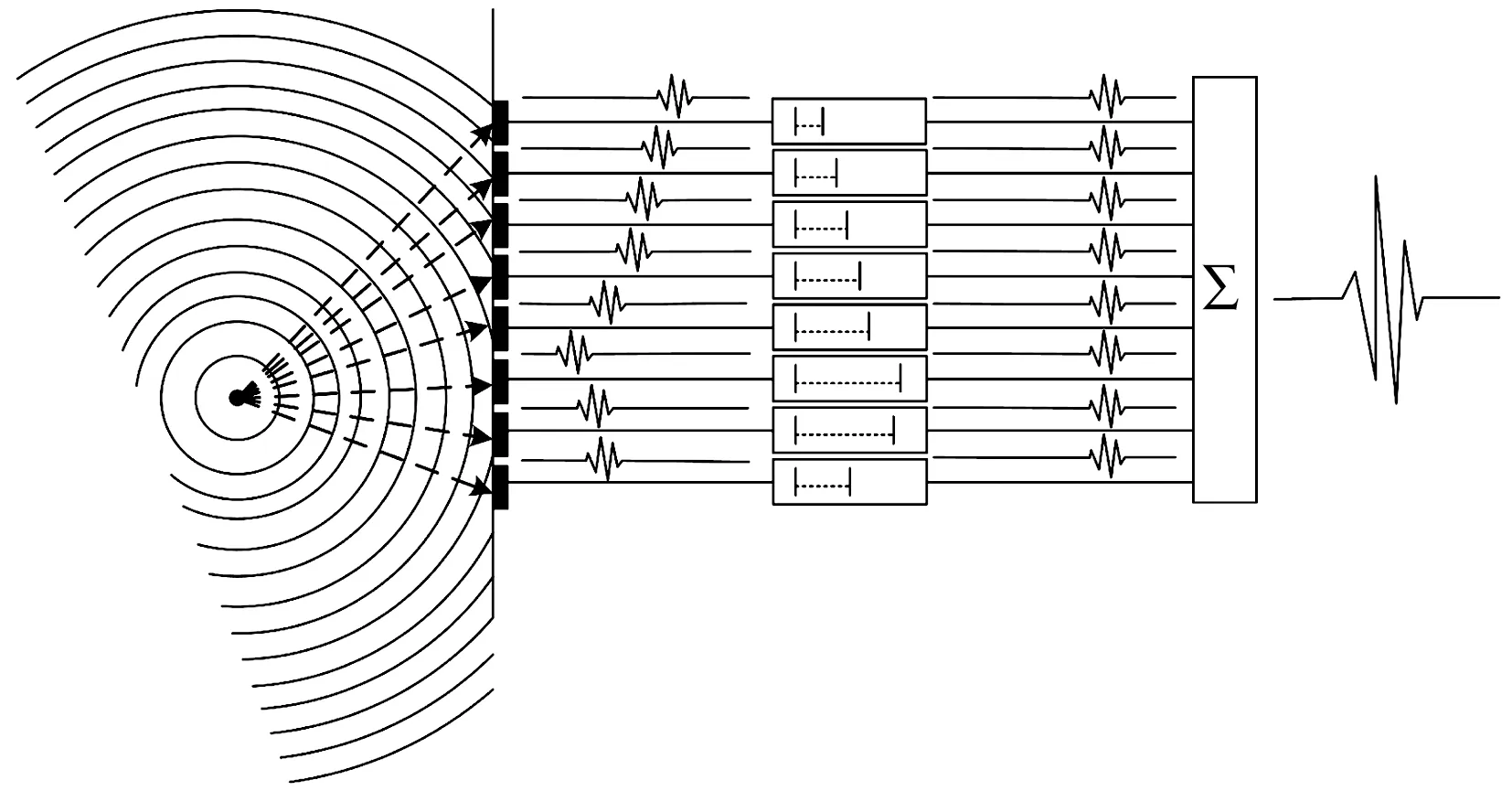

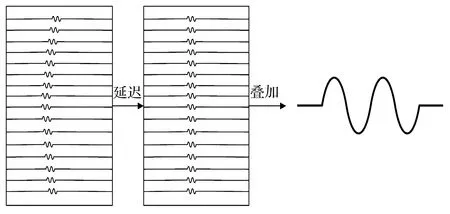

与传统超声无损检测相比,超声相控阵以多声束扫描成像为基础,利用多个压电晶片组成换能器阵列,不同阵列单元接收不同的电信号激励压电晶片发射声波,球面波波前相互叠加形成合成声束。超声相控阵原理如图1所示,通过控制各个阵元的相位变化实现合成声束在套圈等曲面工件内的偏转和聚焦,改变聚焦点的位置便可在避免移动探头的情况下完成套圈等曲面工件或大厚度、形状复杂工件内外表面区域的缺陷检测与评定分析。

图1 超声相控阵原理图

当声波在套圈等曲面工件内部传播时,声压分布和声束形状的获取至关重要,超声相控阵利用电子技术实现声焦与场聚偏转的精准控制。当探头不移动或移动距离较小时,超声相控阵能够以扇形、线性、动态深度聚焦扫描以及多种扫描组合的方式对工件进行检测,并在一定程度上解决了传统超声检测空间限制和工件检测可达性差异的问题。此外,超声相控阵具有较广的检测范围和较高的分辨率且成像直观,能够实时得到A,B,C,D,S扫描和三维成像结果[8]。其中,A扫描成像显示声波信号幅度与传播时间的关系,B扫描显示与声束垂直传播方向平行且与工件测量表面垂直剖面的成像,C扫描显示工件横断面的成像,D扫描显示与声束平面及测量平面均垂直剖面的成像,S扫描显示与入射点成一定角度的扇形扫查范围的成像。

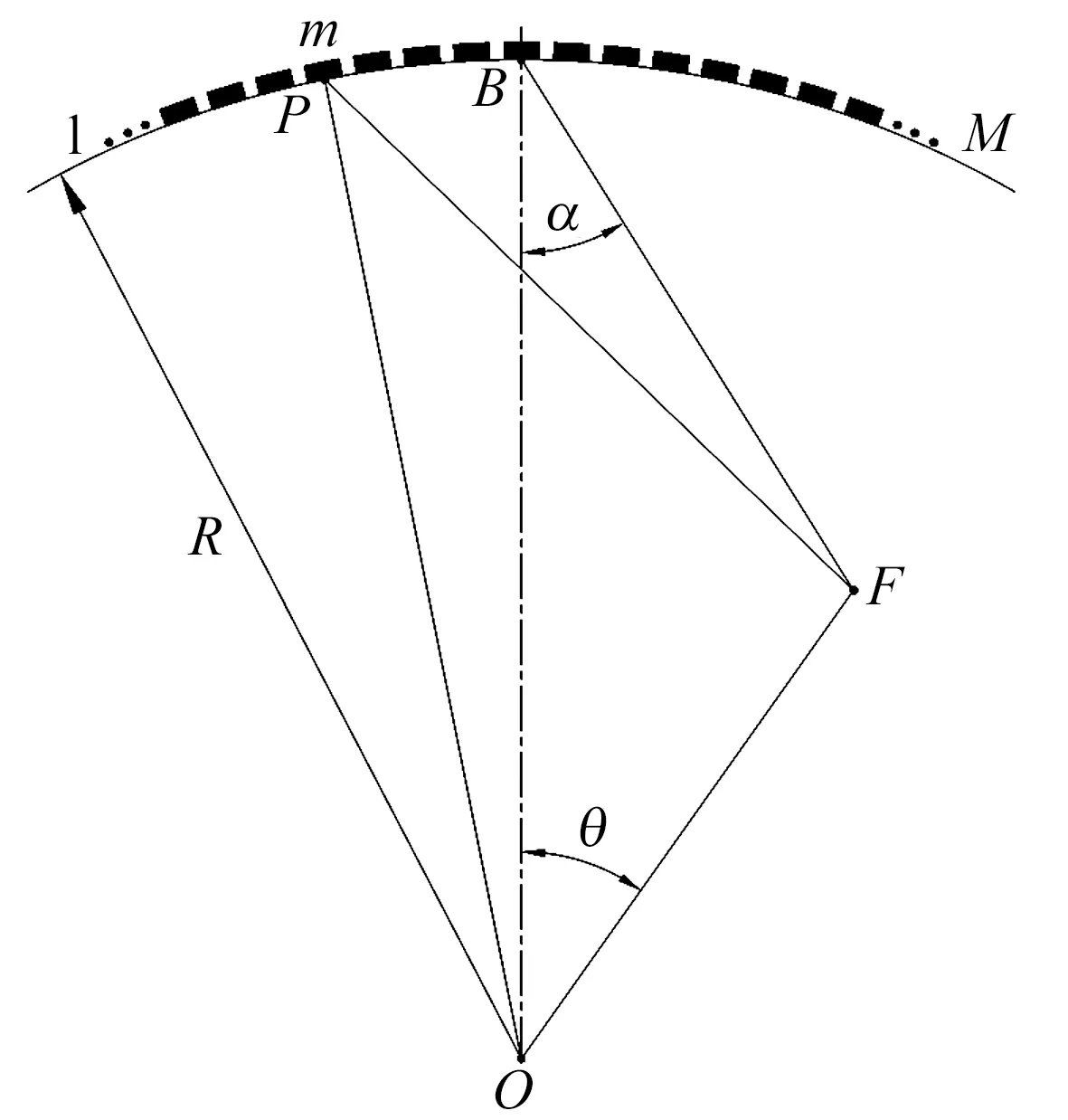

实际检测过程中,柔性相控阵换能器使用柔性保护膜将换能器阵元进行包裹保护,从而适应凸面的半径变化并与凸面检测区域紧密贴合。柔性相控阵单层凸面延迟聚焦原理如图2所示,探头每次激发M个阵元为一组进行探伤扫描,当该组阵元激发并扫描结束后,在满足时间延迟法则的条件下激励下一组阵元进行声波的发射和扫描,直至扫描工件整个凸面区域。

图2 单层凸面延迟聚焦原理示意图

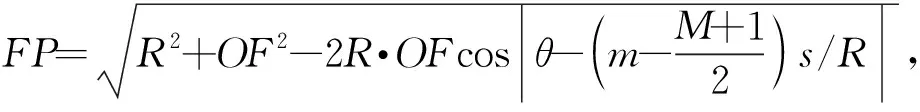

由图2可知,第m个阵元辐射声场路径长FP为

则各个阵元的延迟时间为

式中:R为凸面半径;F为声束聚焦点;θ为方便计算而定义的转角;m为阵元从左到右的编号,m=1,2,…,M;s为阵元中心距,在扫描过程中保持不变;BF为聚焦深度;α为声束偏转角度;c为声波在工件中的传播速度。

2 数值模型

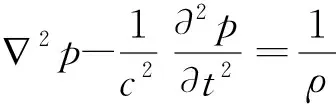

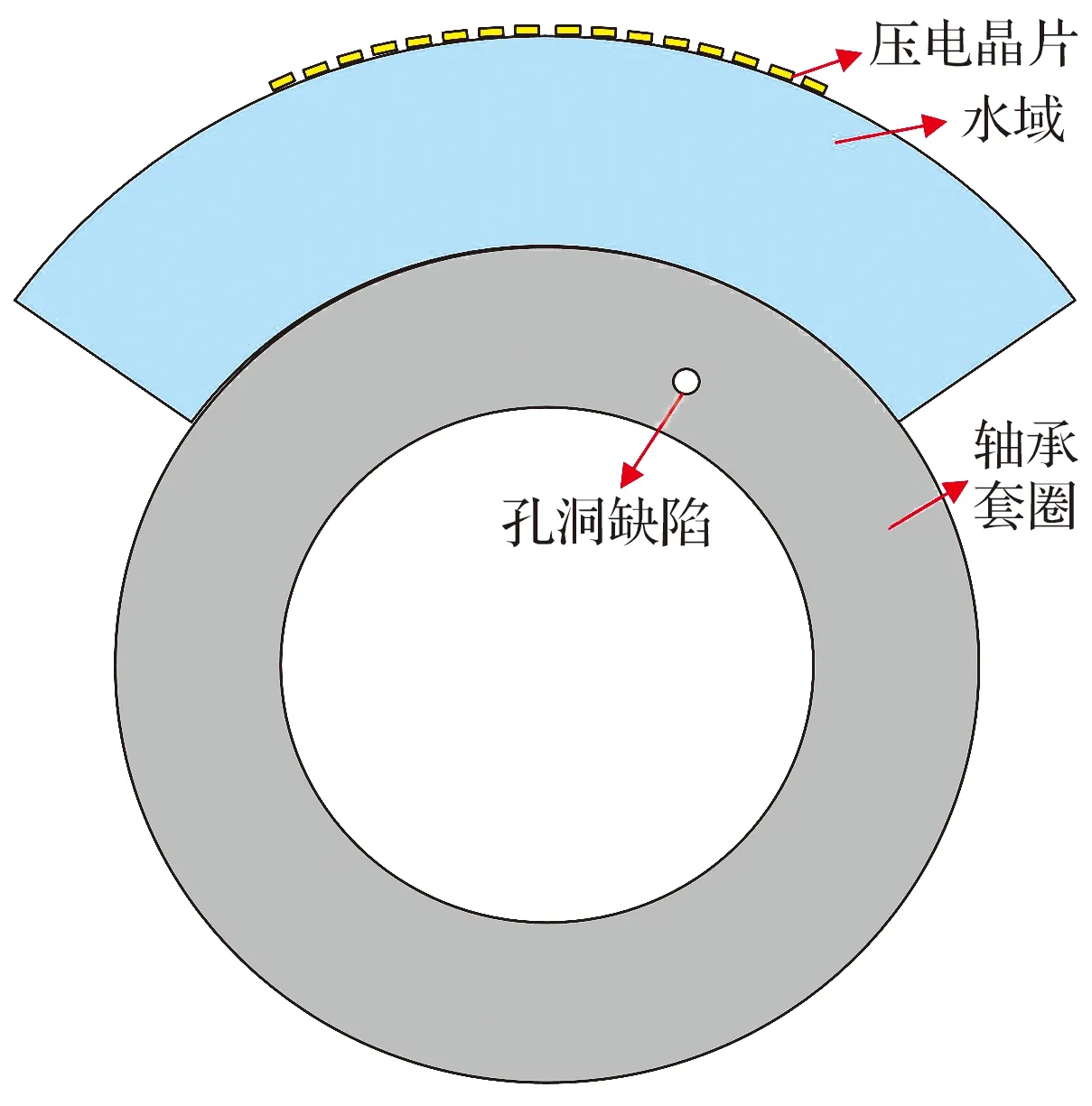

在探究超声换能器声场特性时,一般认为轴承套圈等曲面工件区域声速和密度一致,区别在于存在缺陷区域。当缺陷区域的密度和声速不均匀时,可以用波动方程描述信号的传播,波动方程在不均匀介质中表示为

(1)

式中:∇2为梯度算法;p为压强;ρ为介质密度。

当声速和介质密度与平均值c0,ρ0存在一定的偏差时,(1)式可以表示为

(2)

其中,ρ=ρ0+Δρ且Δρ≤ρ0,c=c0+Δc且Δc≤c0。

在(2)式中,等式右侧的2个多项式称为散射项或有源项。当介质密度及声速非均匀时,介质中存在等效声源分布;当介质均匀时,介质中没有等效声源分布,右边两项均为0。

为求解超声阵列换能器的辐射声场分布,将均匀介质中的声波方程表示为

(3)

超声相控阵的阵元之间按照特定的形状排列,当二维多元换能器由Nx×Ny个活塞式阵元组成时,换能器声场模型为[9]

(4)

式中:uij为阵列中第ij个阵元的振动幅值;ωij为振动的角频率;αij为初始相位;kij为阵元的波数;rij为阵元到观察点的距离;Sij为阵元面积。

3 有限元仿真

3.1 仿真模型分析

在使用超声相控阵换能器对轴承套圈进行扫查时,由于套圈表面及锻沟曲面曲率的影响,声波在套圈内传播时声场的偏转、聚焦特性差异较大。为探究声波在套圈内偏转、聚焦特性及分布规律,研究不同种类缺陷对套圈内部超声回波信号的影响,在凸面延时聚焦法则和有限元理论的基础上建立柔性超声相控阵时域瞬态仿真模型,通过改变合成声束聚焦深度和偏转角度实现不同位置缺陷的检测,进而分析不同时刻轴承套圈等曲面工件内合成声场与缺陷的相互作用过程和变化规律[10]。

A扫描(A-scan)是一种超声检测技术,可以将接收到的回波信号以时间和振幅的形式可视化为图形,从而反映材料内部结构和缺陷的信息。本研究通过模拟声波在套圈内部的传播过程观察不同类型缺陷(如裂纹和孔洞)对回波信号的影响,有助于更好地了解超声相控阵技术在轴承套圈缺陷检测中的性能,以及如何根据声波在套圈内的折射角度和聚焦深度调整声束以提高缺陷检测效果。在这种情况下,使用A扫描可以直观地展示回波信号随时间的变化,有助于分析声波与缺陷之间的相互作用。

3.2 套圈尺寸和缺陷类型分析

在数值模型基础上,为满足声波波动方程,设定套圈域、水域和缺陷域材料密度及声波传播速度;在换能器声场模型基础上,通过改变换能器阵元间距及阵元尺寸参数确定仿真模型中换能器检测范围。

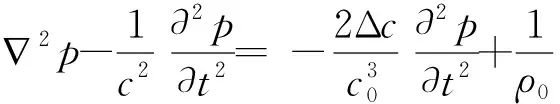

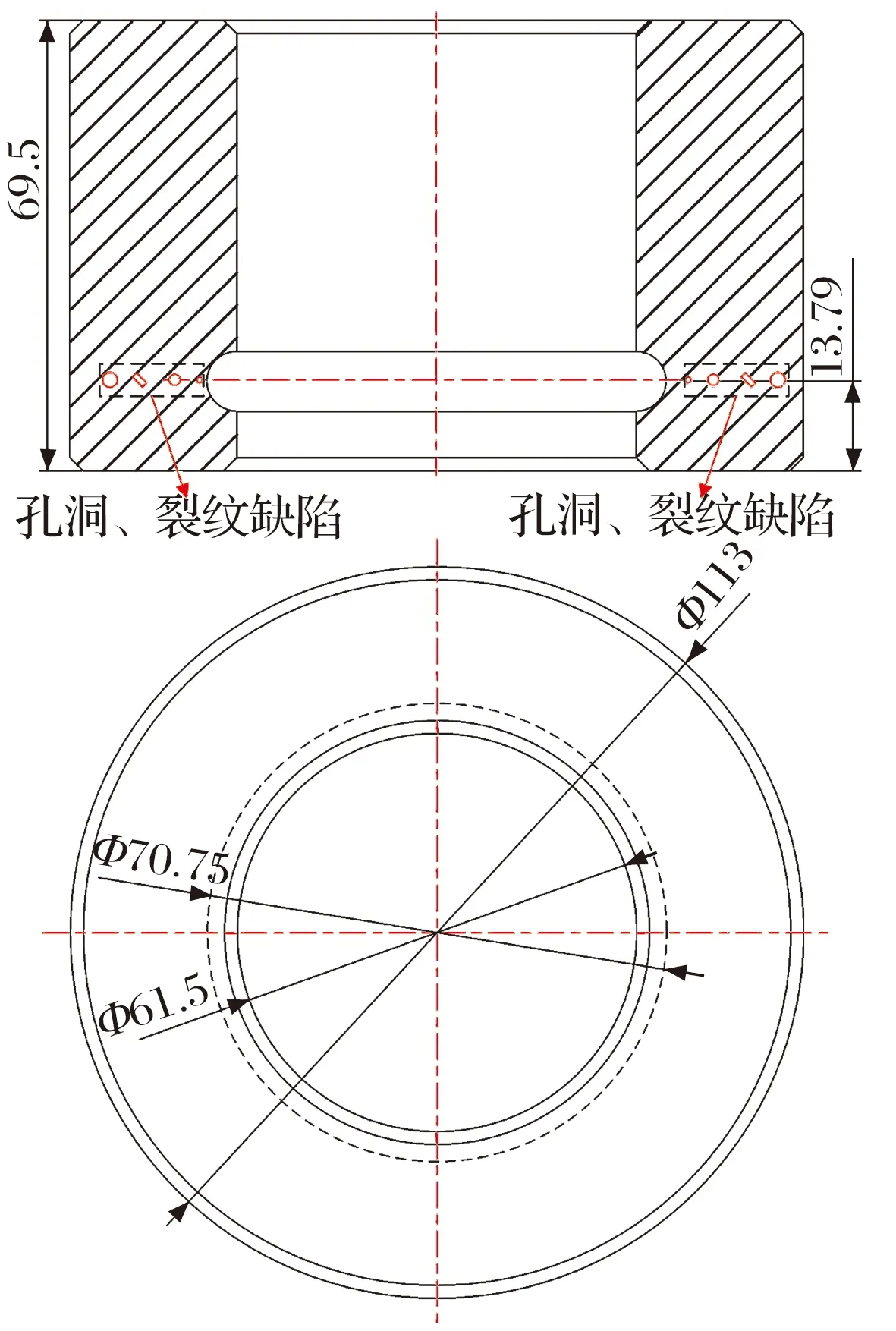

某型轴承套圈的尺寸如图3所示,在分析不同种类缺陷对超声相控阵回波A信号的影响时,采用长方形和圆形分别近似代表裂纹缺陷和孔洞缺陷,套圈内部(中心位置)缺陷尺寸如图4所示,孔洞缺陷直径分别为2,4,6 mm;裂纹缺陷尺寸为1.0 mm×0.5 mm,2种缺陷的深度均为2 mm。

图3 轴承套圈示意图

图4 套圈内部缺陷尺寸图

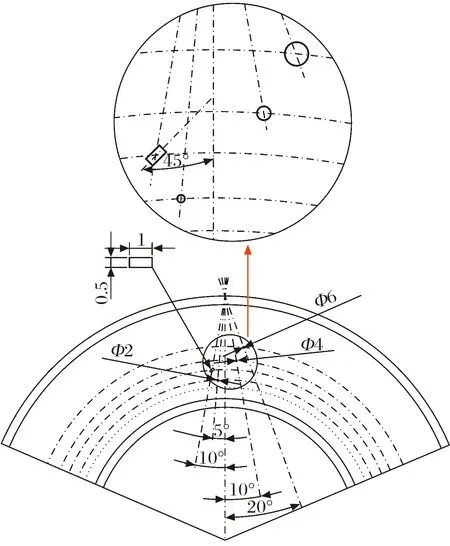

3.3 柔性探头与相控阵参数设置

柔性超声相控阵仿真等效模型如图5所示,探头发射的声波经水域进入套圈内部,在缺陷表面反射回水域并被信号接收探针接收。设置套圈材料为8Cr4Mo4V,密度为8 345 kg/m3,声速为6 100 m/s,弹性模量为2.886×1011Pa,泊松比为0.253,水密度为1 000 kg/m3,声速为1 480 m/s。

图5 柔性超声相控阵仿真等效模型

柔性探头的中心频率为10 MHz,由于轴承套圈尺寸较大且缺陷尺寸很小,为提高超声相控阵检测精确度和缺陷检出率,相控阵阵元数目选为16。在仿真模型中,设置点探针在水域中接收超声回波信号,依次将16个阵元编号[11]并添加如图6所示的阵元延迟时间,以此实现声波的偏转和聚焦。仿真中阵元激励信号采用高斯脉冲信号,即

图6 不同阵元延迟时间示意图

(7)

3.4 仿真模型参数设置

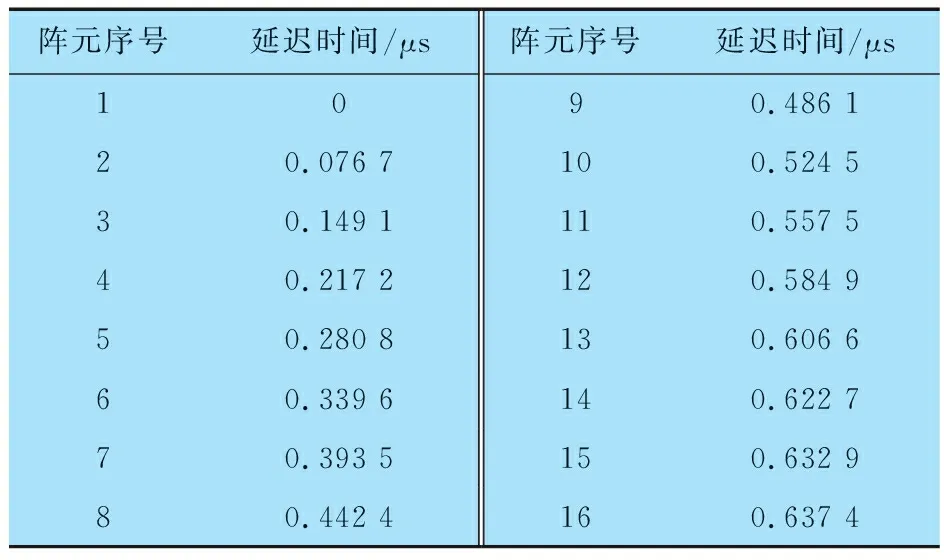

在参数设置中,将表1中的延迟时间以“压力值”的方式施加给每个阵元,以此控制合成声束的偏转和聚焦。

表1 不同阵元延迟时间

在网格划分中,为减少求解时间并保证求解精度,对水域进行映射网格划分,对套圈和缺陷进行自由三角形网格划分,网格尺寸均为λ/5。

设置瞬态研究的时间步长为0.05 μs,起始时间点为0,结束时间点为13.5~15.0 μs。研究中采用默认求解器配置,设置参数后点击计算进行模型求解与运算。

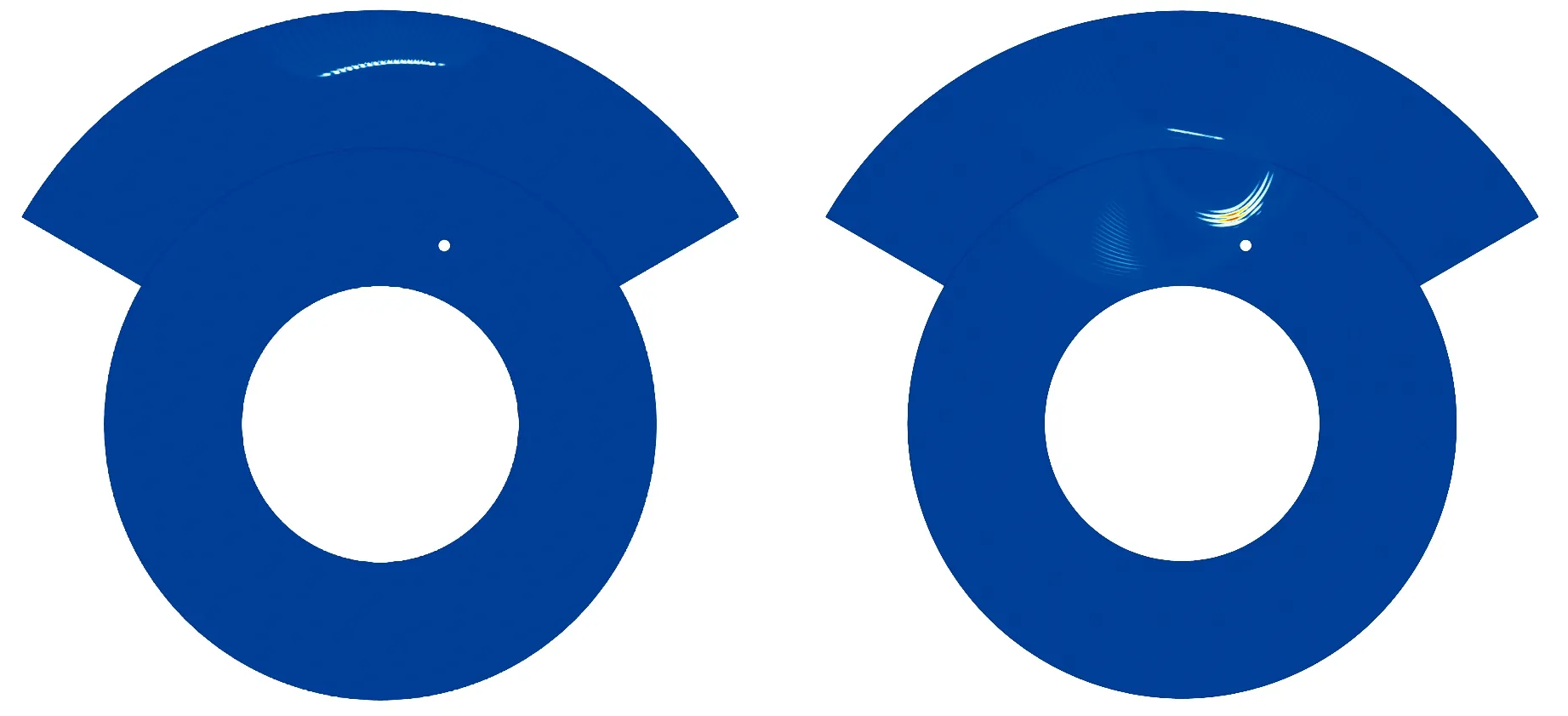

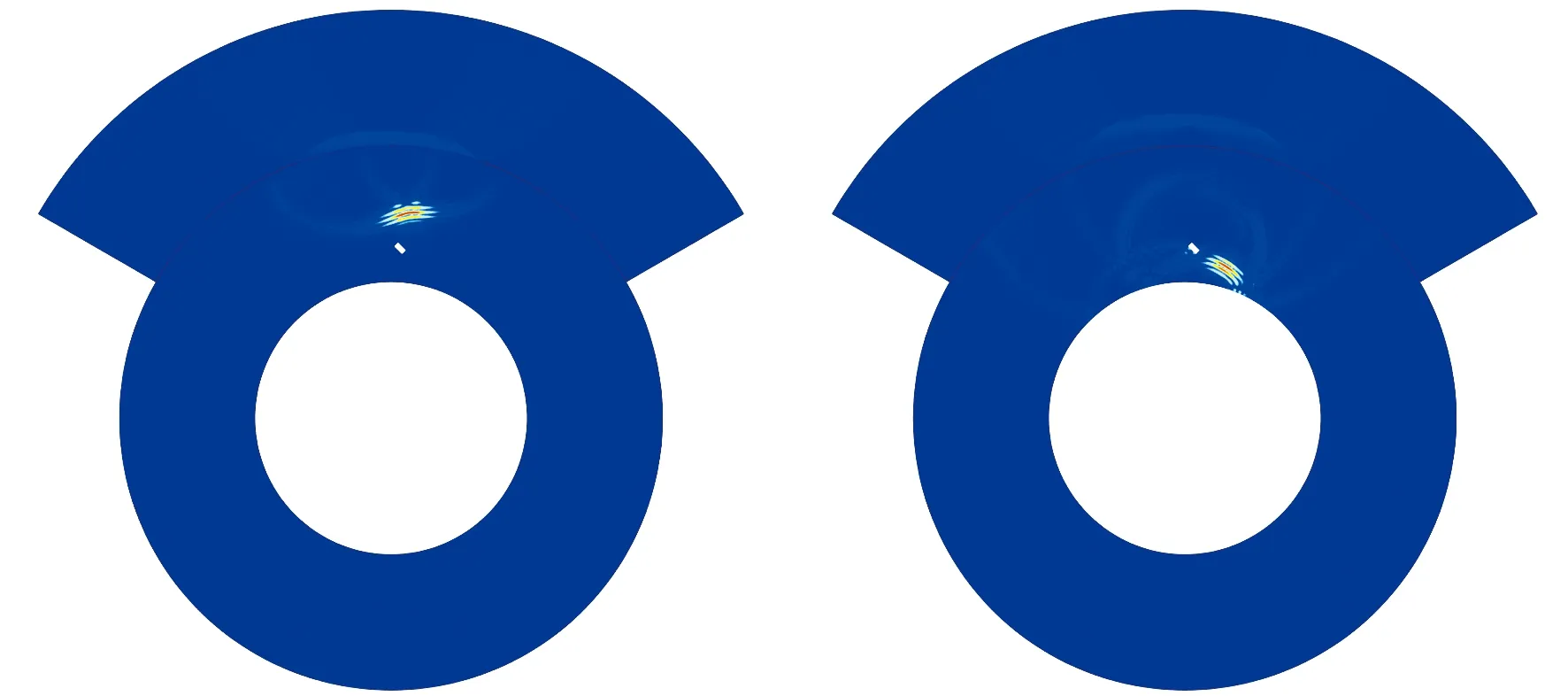

由于轴承外径面到锻沟之间的距离约为20 mm,孔洞和裂纹缺陷分布在两者之间,为更好检出套圈心部的缺陷,设定合成声束聚集深度为10~20 mm、声束偏转角度为5°~20°。声束聚焦深度20 mm、偏转角度20°条件下,Φ2 mm孔洞缺陷和1.0 mm×0.5 mm裂纹缺陷的仿真过程分别如图7、图8所示,仿真流程图展现了缺陷被逐渐检测的过程,图注为仿真时间节点。

(a) 3.70 μs (b) 6.85 μs

(a) 7.10 μs (b) 8.20 μs

在声波传播过程中,声波经水层传递到套圈内部,改变声波在套圈内的折射角度和聚焦深度可以控制声束在套圈中检测的区域和位置。Φ2 mm孔洞缺陷在聚焦深度10 mm、偏转角度5°条件下的仿真过程如图9所示。

(a) 5.85 μs (b) 9.85 μs

分析上述仿真结果可知:对轴承套圈进行检测时,柔性超声相控阵技术能够控制声波在套圈中按照不同的偏转角度进行传播并检测缺陷;当声波在套圈中传播并遇到缺陷时,由于套圈与缺陷的材料不同,即声阻抗大小不同,声波会按照反射定律在缺陷表面进行反射,并由传感器各阵元接收,进而在A扫信号中依据缺陷回波与表面回波之间的检测时间差值计算判定缺陷位置。

4 结果分析

4.1缺陷类型对比

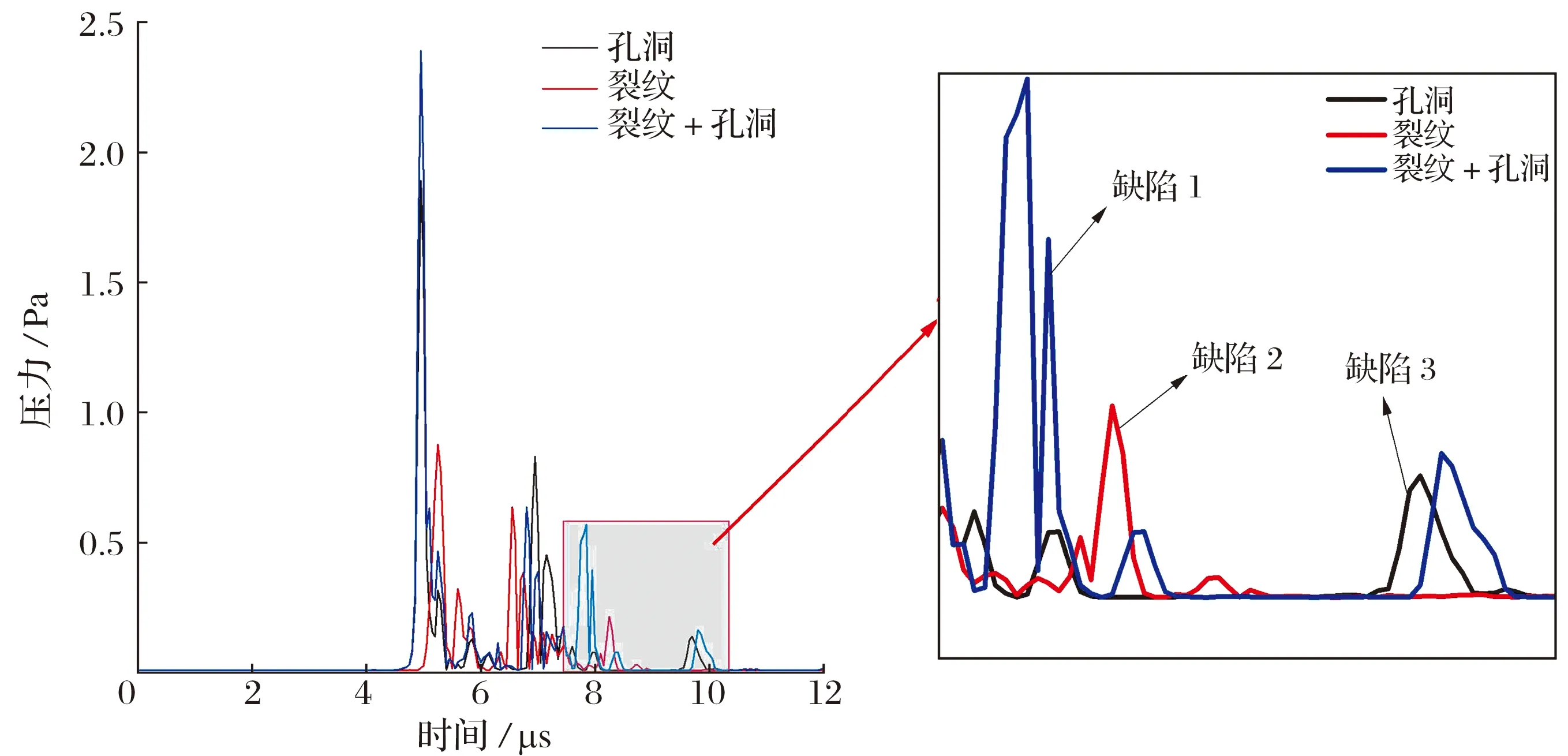

仿真结束后,将Φ2 mm孔洞缺陷和1.0 mm×0.5 mm裂纹缺陷以及共同存在2种缺陷时的超声A信号进行对比,结果如图10所示:柔性超声相控阵技术能够准确检测出孔洞缺陷和裂纹缺陷;对于孔洞缺陷,由于距离套圈外表面位置较近,缺陷信号与表面波信号有部分重叠;对于裂纹缺陷,由于几何形状不同,声波反射的方向性较强,探针接收到的回波能量较少,声压值较小;当裂纹缺陷与孔洞缺陷重叠时,缺陷形貌更加复杂,重叠部分形状不规则且反射了更多的声波,缺陷反射波的形状与裂纹、孔洞单个缺陷的反射波不同且具有更大的声压值。

图10 不同类型缺陷回波A信号仿真对比图

4.2 偏转角度对比

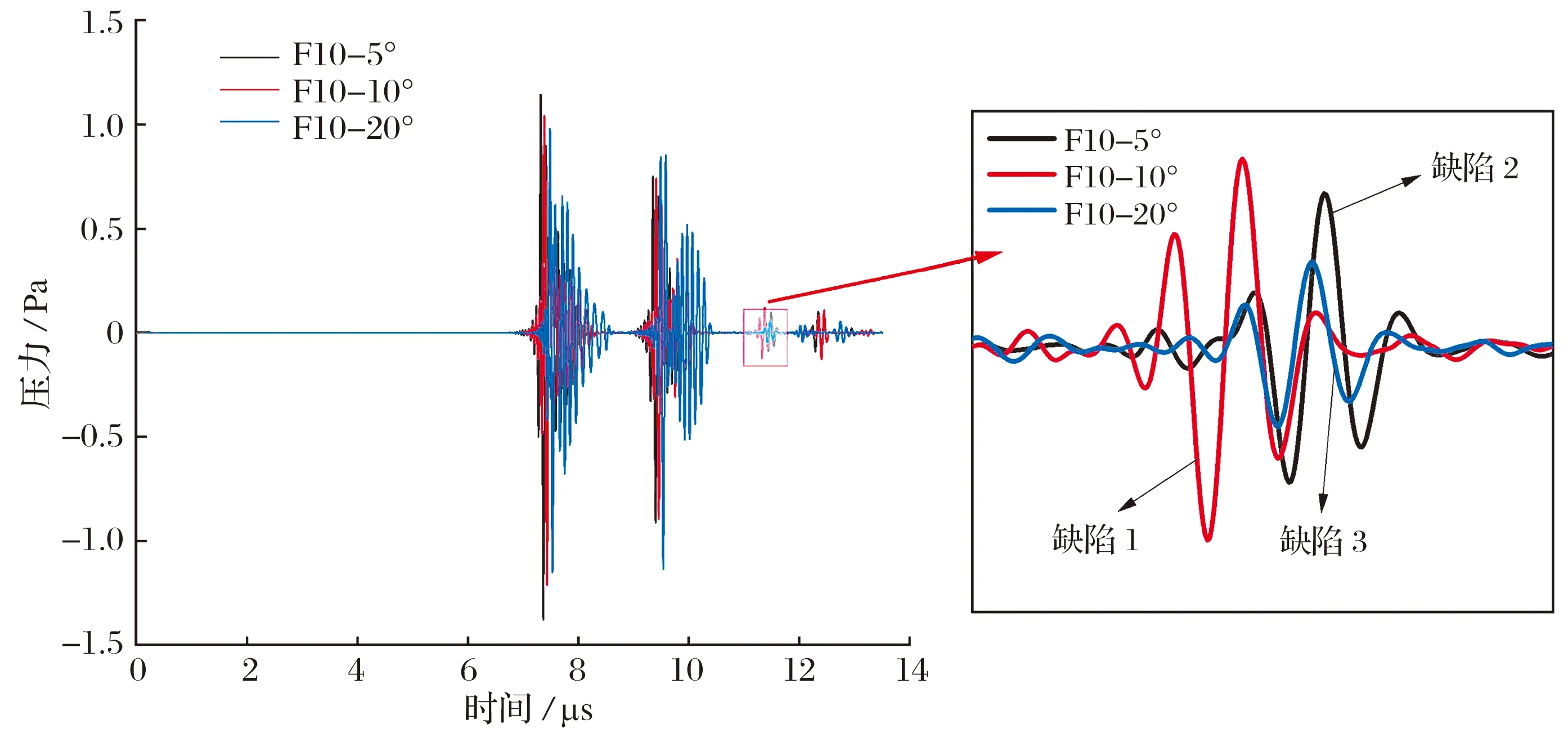

聚焦深度为10 mm时,Φ2 mm孔洞缺陷在不同偏转角度下的回波A信号如图11所示:由于点探针的位置固定,随着偏转角度的变化接收到缺陷回波信号的时间和能量均有所不同;当声束的聚焦深度为10 mm、偏转角度为10°时,缺陷回波信号的幅值最大,效果最明显。

图11 Φ2 mm孔洞缺陷不同偏转角度下的回波A信号

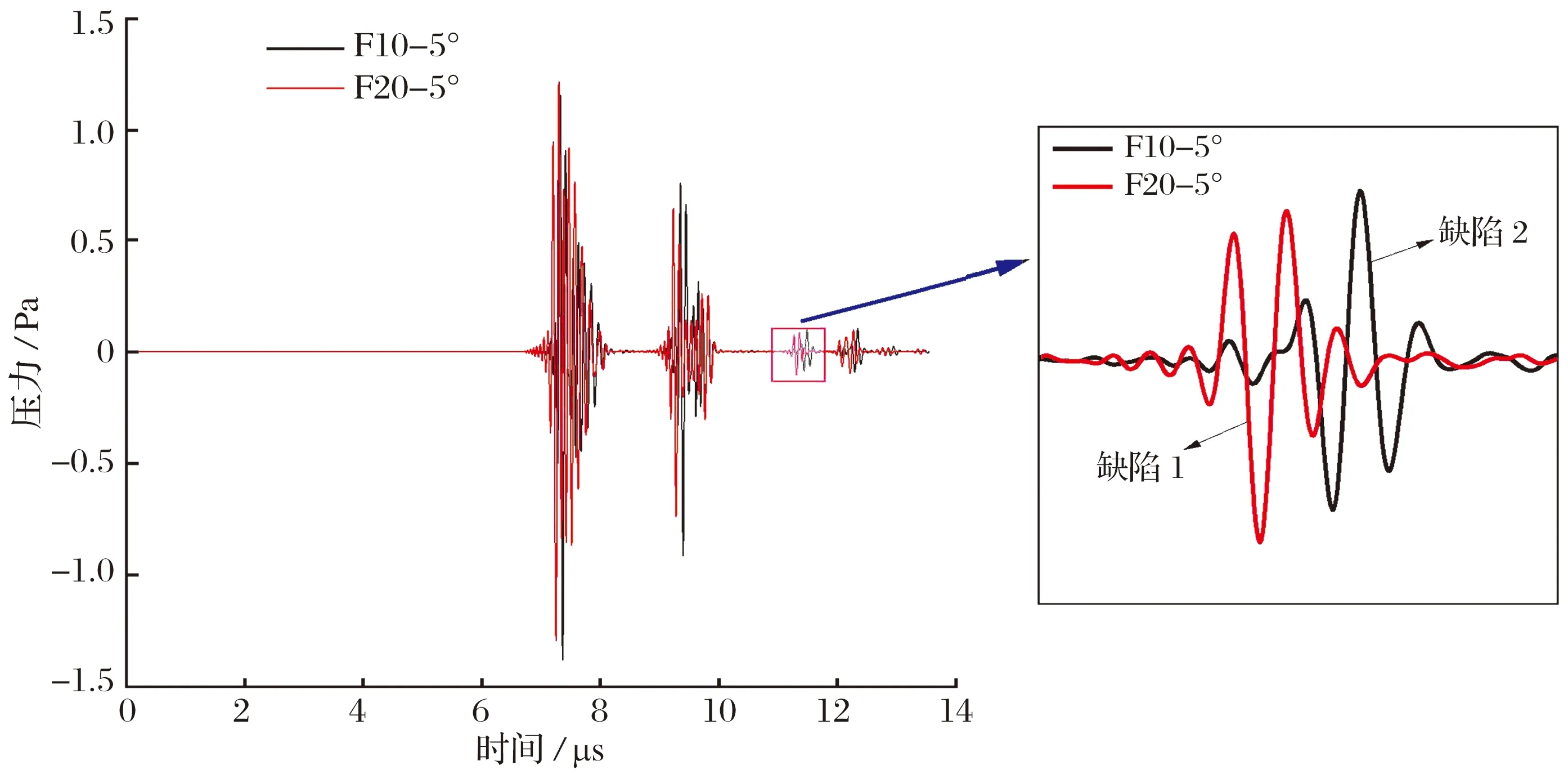

4.3 聚焦深度对比

Φ2 mm孔洞缺陷在不同聚焦深度下的回波A信号如图12所示:在合成声束偏转角度固定、聚焦深度分别为10,20 mm的时间延迟法则条件下,缺陷回波所对应的波峰位置、缺陷位置、反射声压均存在差异,即轴承套圈内声波的反射角度和能量具有明显的差异;聚焦深度为10 mm的缺陷回波具有更高的幅值且易于检测,聚焦深度为20 mm的缺陷回波则更早被观测到;因此,在保证缺陷回波幅度可观测的前提下,适当提高声波的聚焦深度可以更快速发现缺陷。

(a) 偏转角度5°

4.4 缺陷尺寸对比

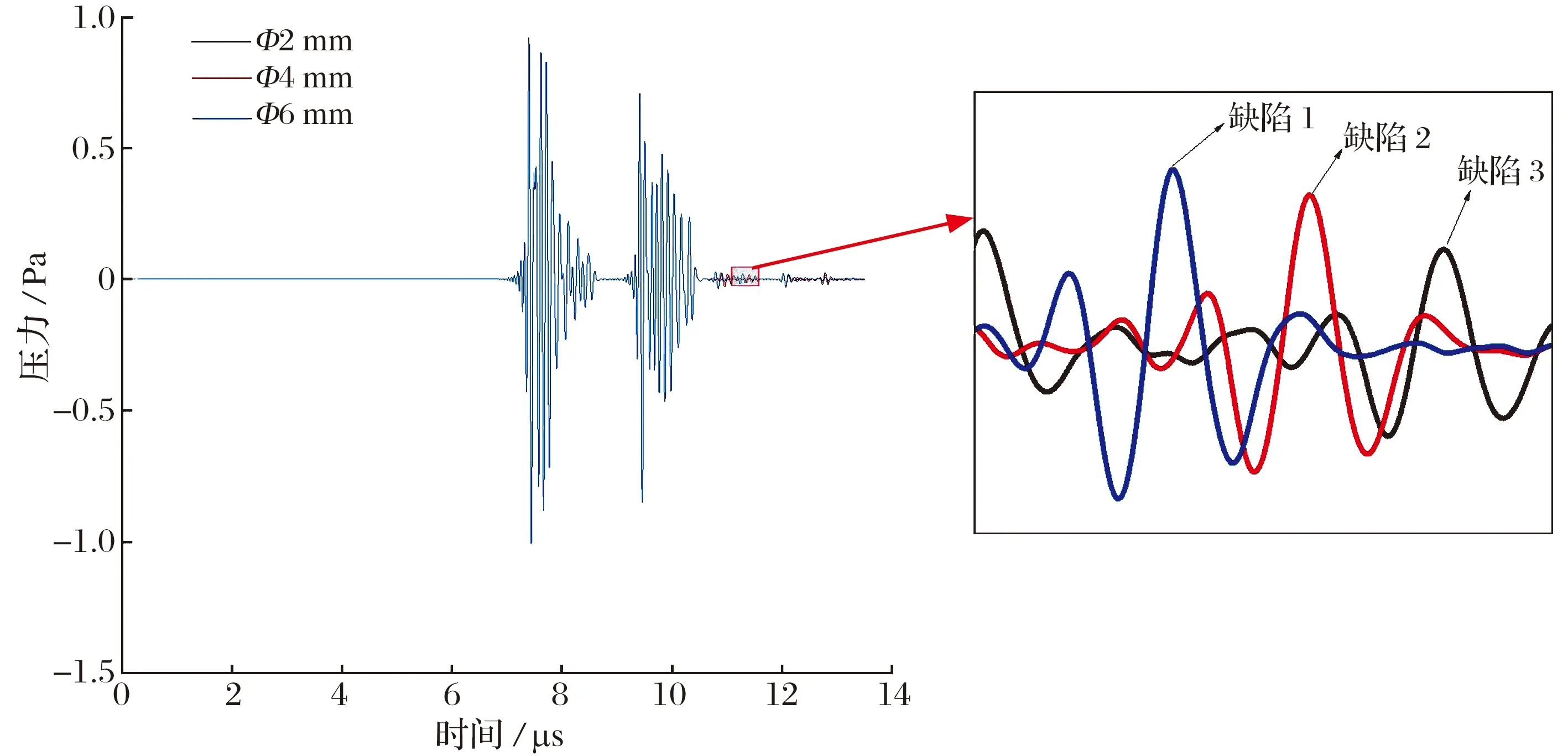

在合成声束偏转角度为10°,聚焦深度为10 mm的条件下,不同尺寸孔洞缺陷的回波A信号如图13所示:Φ6 mm孔洞缺陷的回波信号幅值最大且最早被观测到,随着缺陷尺寸的减小,缺陷回波信号的幅值和时间节点呈现递减趋势变化。

图13 不同孔洞缺陷的回波A信号

4.5 小结

仿真对比结果表明,柔性超声相控阵能够实现套圈内部缺陷大小和位置的定性分析。当轴承套圈近表面和远表面区域存在细小的孔洞、裂纹缺陷时,可针对性的确定检测范围并设定合成声束的聚焦深度和偏转角度,实现2种缺陷对应波峰位置的精确定位并获得较强的反射回波值,从而准确检出缺陷。

5 结论

采用柔性超声相控阵技术对轴承套圈内部不同类型的缺陷开展数值计算,通过仿真分析得到以下结论:

1)使用阵元数目为16的柔性超声相控阵换能器能检出轴承套圈内部不同种类(孔洞缺陷、裂纹缺陷)、位置和尺寸的缺陷,适用范围广,可避免重复定制传统相控阵探头。

2)在确定不同类型缺陷大致位置的基础上,通过测量声束传播路径和声束与阵元中心线间的夹角,可以实现合成声束聚焦深度和偏转角度的精确控制,提高缺陷检测效率和检出率。

3)柔性超声相控阵技术可对各类尺寸的孔洞缺陷和裂纹缺陷进行检测,在计算延迟时间时,改变换能器中阵元的数目、宽度、间距和中心频率等参数均会对声场的偏转和聚焦特性产生影响。