含孔纤维增强铝合金层板拉伸损伤失效行为的声发射分析

2023-10-13郑颖骁胡可军段刘阳韩文钦石庆贺朱福先

郑颖骁, 张 劢, 胡可军, 段刘阳, 韩文钦, 石庆贺, 朱福先

(江苏理工学院 材料工程学院,江苏 常州 213001)

GLARE 层 板(glass fiber reinforced aluminum laminates,GLARE)是一种新型超混杂航空复合材料,由玻璃纤维预浸料和铝合金薄板交替堆叠而成。相对于传统的纤维增强复合材料和轻合金材料,GLARE 层板同时具备高比强度、高比刚度、良好的防腐蚀性、优异的抗疲劳性和抗冲击性以及可设计性等特征,已被成功应用于空客A380 上机身蒙皮[1-3]。在实际工程中,由于需要满足连接或减轻质量等需求,通常会在层板上进行开孔。然而,开孔会导致应力集中的现象,这在层板承受载荷时会加剧,导致层板在孔周围出现裂纹和过早失效现象。因此,研究GLARE 层板的开孔强度对于其在航空结构设计中的应用具有重要的理论意义和实用价值。

近年来,研究人员利用数值模拟、实验等手段,对GLARE 层板的开孔强度和失效机理已进行一些相关研究。He 等[4]通过数值模拟和实验方法研究了铺层方向、缺口尺寸及形状对碳纤维金属层压板拉伸性能的影响,发现铺层方向和缺口尺寸对开孔强度影响更大,并且随着缺口尺寸的增加,受到铺层方向的影响会越来越小。Wang 等[5]通过实验和模拟相结合的方式研究了GLARE 的固化热残余应力特性及其对拉伸和层间剪切行为的影响,发现残余应力在拉伸实验时会造成拉伸强度和初始损伤载荷的降低,但是不会影响拉伸的破坏模式,在层间剪切实验中会降低峰值载荷和初始损伤载荷,并且会影响层间剪切强度。Dahshan 等[6]研究了编织玻璃纤维增强GLARE 层板拉伸、弯曲和层间断裂韧性,发现编织玻璃纤维层的存在增加了拉伸强度和Ⅰ型层间断裂韧度,但是降低了应变和弯曲强度。Xie 等[7]通过修正的点应力准则预测了带圆孔的GLARE 层板的剩余强度,并通过缺口几何形状影响揭示了两种断裂模式的变化。综上所述,现有研究已对GLARE 层板开孔强度及损伤失效机理给出了现象学上的解释和分析,但尚不能完全解释其损伤演化情况与失效机理。究其原因,GLARE层板结构形式多样、材料种类繁多、载荷工况复杂多变,导致其损伤模式多样且多种损伤往往同时存在。由于传统实验方法难以实时获取材料变形信息且无法对损伤发生及演化特征进行识别与追踪,导致实验结果与数值结果难以真正印证。鉴于此,通过利用非破坏性损伤监测技术,实现对GLARE层板结构的损伤辨识、演化追踪和性能评估,进而减少突发性结构破坏具有重要意义。

数字图像相关方法(digital image correlation,DIC)是一种基于数字图像处理技术的非接触式变形测量方法。通过计算两幅或多幅数字图像之间的像素位移获得测试物体的形变、位移等信息,被广泛应用于许多领域的应变分析、力学性能评价、材料疲劳等研究[8]。声发射技术(acoustic emission,AE)作为一种非破坏性的检测方法,通常由传感器、放大器、数字化采集系统和分析软件组成,常用于实时监测材料或结构中的微小损伤和裂纹。近年来AE 和DIC 的技术组合已被用于复合材料损伤机理的研究[9]。张燕南等[10]将AE 和DIC 相结合对三维四向编织复合材料拉伸过程中的变形与损伤破坏行为进行监测,发现编织材料厚度增加会导致材料抗拉强度下降,但AE 峰值幅度和频率无明显变化。Tu 等[11]采用DIC 和AE 对复合材料裂纹尖端生长进行监测,发现通过分析AE 信号可以获得裂纹萌生和扩展的相关信息,分析DIC 的位移场可以获得关于界面处断裂过程区演变的信息,二者存在良好的相关性。AE 和DIC 相结合技术能够实时监测GLARE 层板表面应变场变化并获得材料内部损伤演化过程的相关AE 信号,进而用于损伤程度分析及损伤模式识别,可以有效弥补传统实验方法的缺陷。

本工作以含有不同孔径的GLARE 层板为研究对象,开展常温下的静态拉伸实验,结合DIC 和AE 技术对试样表面应变场以及损伤演化过程进行实时监测,分析拉伸过程中含孔GLARE 层板的失效机理。

1 实验材料及方法

1.1 材料与实验试样

GLARE-3/2 层板由3 层2024-T3 铝合金薄板和2 层复合材料交替堆叠后经平板硫化机热压成型。复合材料层由4 层S-4 玻璃纤维/环氧树脂预浸料按照0°/90°/90°/0°的顺序铺贴,其中0°层纤维与铝合金轧制方向一致。热压成型后的层板通过铣削加工成如图1 所示试样,其中试件成型厚度h=2.5 mm,总长L=250 mm,宽度W=25 mm,规长L0=150 mm,夹持端长为50 mm。本工作共设计四种孔径的试样:D=3 mm、D=5 mm、D=7 mm、D=9 mm,编号分别为0-90-3、0-90-5、0-90-7、0-90-9,每组试样各准备三根。

图1 GLARE-3/2 试样示意图Fig.1 Schematic diagram of GLARE-3/2 specimen

1.2 实验方法

参照ASTM D5766 标准在电液伺服疲劳试验机上进行静载拉伸实验。实验采用位移控制,加载速率为1 mm/min,直至试样拉断实验停止。DIC设备为三维应变光学测量系统(ARAMIS 3D 2.3M),图像采样频率为2 Hz。实验前对被测试样表面喷涂哑光黑和哑光白漆创建随机散斑方便相机有效识别,通过图像采集系统完成拉伸过程中试样表面散斑图像采集,利用后处理分析软件能够获得试样表面在变形过程中的位移和应变场,在对散斑图形的采集过程中,为了防止热变形对试件的影响,采用冷光源系统对开孔区域照明。声发射信号分析设备为 DS5-8B(四通道)全信息声发射信号分析仪,传感器型号为 RA-2A(采样频率范围为50~400 kHz),20/40/60 dB 多档前置放大器放大倍数选择40 dB,设定声发射门槛值为40 dB,采样频率为3 MHz。传感器与试样之间涂抹凡士林作耦合剂,可以有效减少信号衰减的速率和噪声的影响。同时,采用透明胶带将传感器与试件固定在一起,减小传感器从试件上脱落风险。实验完成后使用Sigma500 型场发射扫描电子显微镜对试样拉伸断口进行拍照,观察断口微观损伤结构。

2 结果与讨论

2.1 GLARE 层板AE 信号的聚类分析

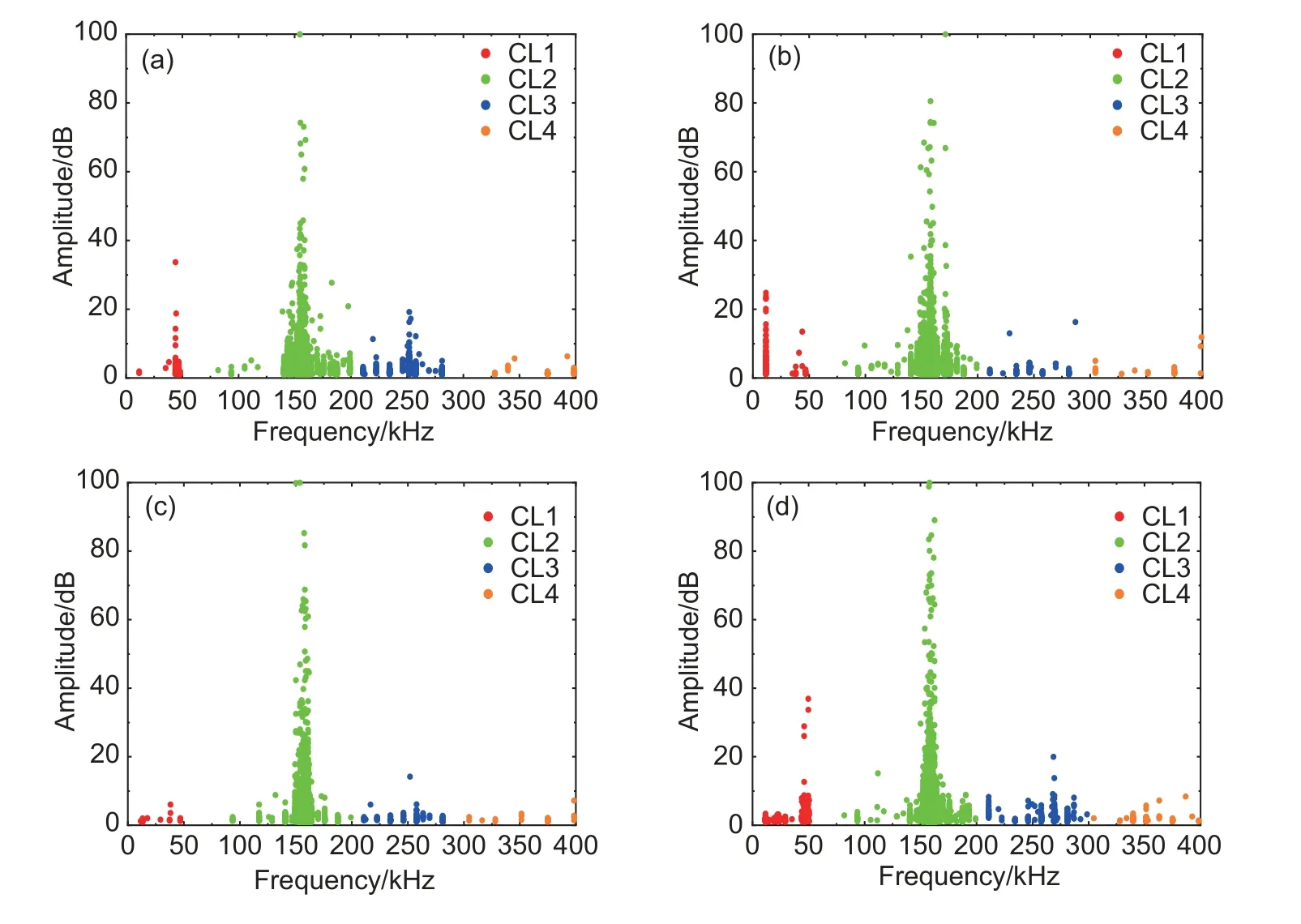

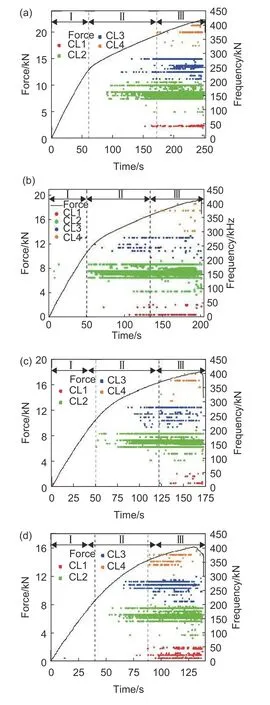

采用主成分分析方法[12]对拉伸过程中所采集的幅值(PA)、峰值频率(PF)、 RA 值和相对能量(E)四个AE 特征参数进行降维处理,选用峰值频率(PF)和幅值(PA)两个相似度较高的主成分对AE 信号进行聚类分析。基于k-means 聚类方法对数据特征进行分类并计算平均轮廓系数。选定最佳聚类数k=4,此时平均轮廓系数最大,表示组内样本距离越近,聚类效果较好。图2 为不同孔径试件的幅值与峰值频率关系的k-means 聚类结果。按照峰值频率范围大小分别将四类结果命名为CL1、CL2、CL3 和CL4,其中CL1 和CL2 分别对应的是低频和中低频信号,CL3 和CL4 分别对应的是中高频和高频信号。从幅值上进行区分,CL2 对应的AE 信号属于高幅值信号,其幅值可以达到80 dB以上,CL1、CL3 和CL4 所含AE 信号对应的幅值较小,绝大多数小于40 dB。

图2 不同孔径GLARE 层板试件的幅值与峰值频率聚类关系 (a)0-90-3;(b)0-90-5;(c)0-90-7;(d)0-90-9Fig.2 Clustering relationship between amplitude and peak frequency of GLARE laminates with different apertures (a)0-90-3;(b)0-90-5;(c)0-90-7;(d)0-90-9

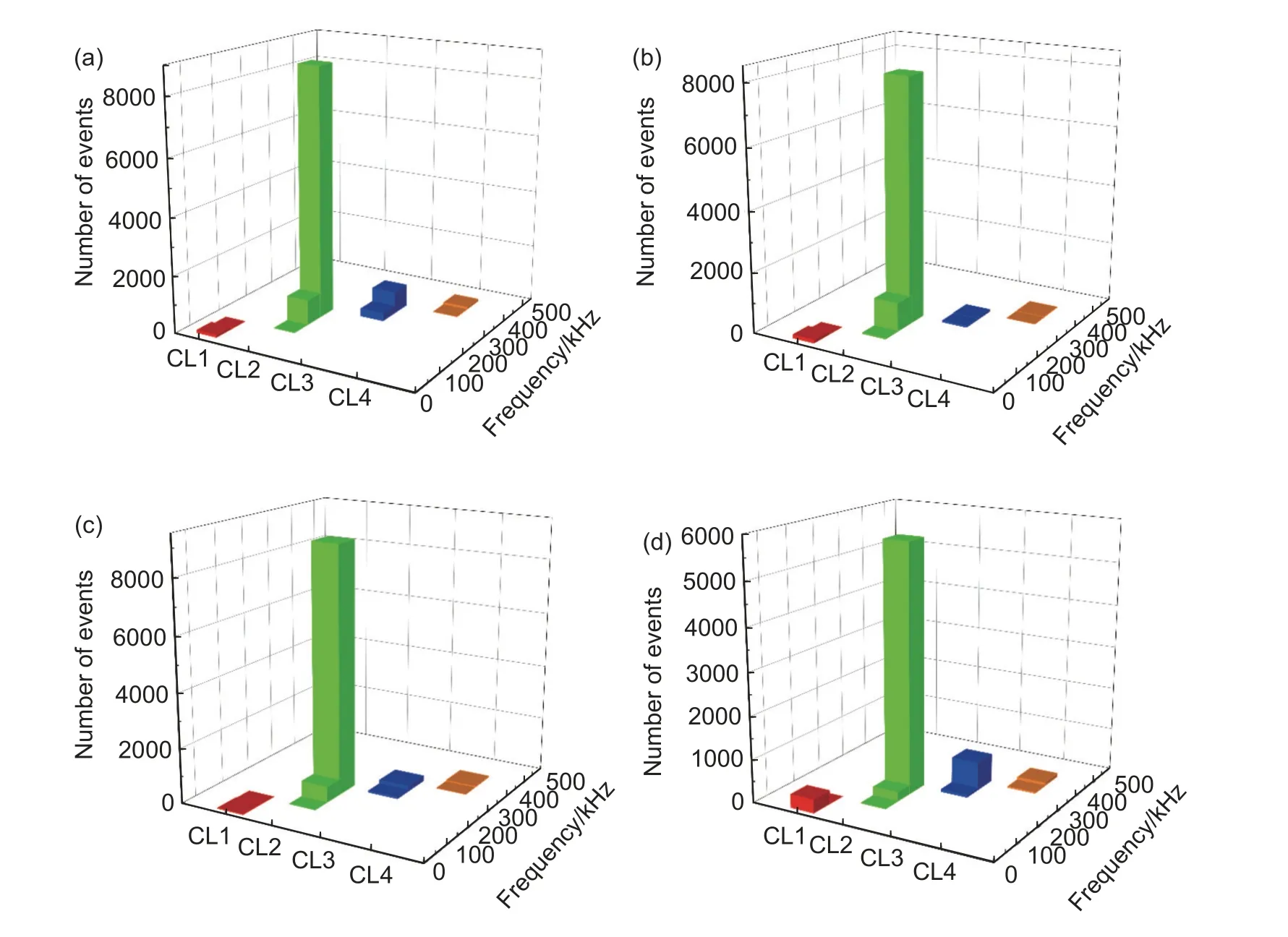

不同孔径的GLARE 试样AE 信号的聚类边界与对应信号数量如表1 所示。通过表1 可以发现,四种孔径试件的幅值与峰值频率的四类聚类结果都十分相近。一般来说,复合材料常见的损伤形式包含四类,即基体开裂、纤维剥离、分层损伤和纤维断裂。根据图2 的聚类结果,将峰值频率分为四个频率范围0~50 kHz(低频)、80~200 kHz(中低频)和200~300 kHz(中高频)及300~400 kHz(高频)。铝合金试样的轴向静载拉伸破坏声发射监测结果显示,仅在铝合金破坏后期时采集到AE 信号且信号频率集中在0~50 kHz 频率范围内,因此判断GLARE 试件在拉伸破坏过程中采集到的0~50 kHz频率范围的AE 信号是铝合金层损伤产生的。通常,频率范围最低且数量最多的信号代表基体开裂这一损伤模式,而频率范围最高的AE 信号代表纤维断裂这一损伤模式,因此可以判断CL2 所含80~200 kHz 的AE 信号是基体开裂产生的,CL4所含300~400 kHz 的高频信号属于纤维断裂损伤模式。根据文献[13]所给出的建议,并结合试样的断裂形式分析,CL3 中所含200~300 kHz 的中高频AE 信号包含了纤维剥离和分层两种损伤形式产生的AE 信号。图3 为不同孔径GLARE 层板试件峰值频率分布。从图3 中可以直观地看到,CL2 中与基体开裂有关的AE 信号数大于CL4 中与纤维断裂有关的AE 信号数,说明基体开裂是整个拉伸失效过程的主要损伤形式。

图3 不同孔径GLARE 层板试件的幅值与峰值频率聚类关系 (a)0-90-3;(b)0-90-5;(c)0-90-7;(d)0-90-9Fig.3 Clustering relationship between amplitude and peak frequency of GLARE laminates with different apertures (a)0-90-3;(b)0-90-5;(c)0-90-7;(d)0-90-9

2.2 GLARE 层板失效过程的失效机理

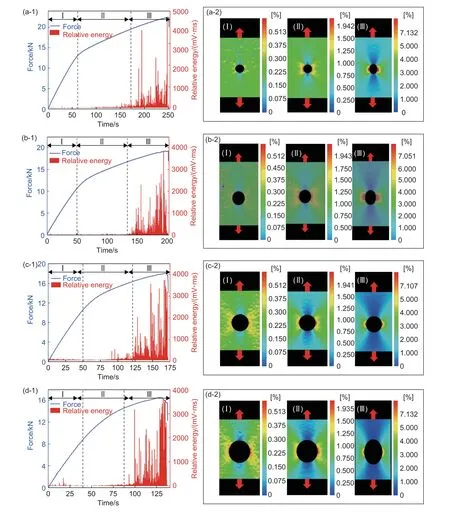

图4 为不同孔径试件拉伸损伤过程中载荷和AE 相对能量随时间变化关系(图4(a-1)~(d-1))和不同阶段拉伸方向应变分布云图(图4(a-2)~(d-2))。由图4 图4(a-1)~(d-1)可以发现,试样在失效阶段采集到的大于1000 mV•ms 的AE 信号随试样孔径增大数量变多,在失效阶段早期已经出现,且在失效阶段后期高能量信号的密集程度增加。这是由于随着孔径的增大,试样在失效阶段末期由脆性断裂变为延性断裂[14]。由图4(a-2)~(d-2)可以看出,随着孔径的增大,在相同阶段试件缺口周围应变集中程度减弱,表面应变场锐度的变化速率减缓。由图4(a-1)~(d-1)还可以看出,载荷-时间关系呈现典型的双线性关系,根据曲线特征可划分为三个阶段:弹性阶段、屈服阶段和失效阶段。

图4 不同孔径试件拉伸载荷和相对能量随时间变化曲线及各阶段拉伸方向应变 εyy的DIC 云图 (a)0-90-3;(b)0-90-5;(c)0-90-7;(d)0-90-9;(1)能量载荷随时间变化关系;(2)拉伸方向应变 εyy的DIC 云图Fig.4 Tension load and relative energy versus time curve and DIC cloud map of tensile directional strain εyy in each stage(a)0-90-3;(b)0-90-5;(c)0-90-7;(d)0-90-9;(1)relative energy and tensile load versus time;(2)DIC cloud map of tensile directional strainεyy

弹性阶段载荷呈线性增长,铝合金层和纤维层共同承担截面载荷,且由于铝合金具有相对较高的弹性模量及体积分数,此时铝合金在GLARE 层板的弹性特征中占主导地位。在弹性阶段,传感器只捕捉到少量低能量的AE 信号,应变云图中缺口周围的应变值幅值变化较小,只有在纤维层中少量微元单位发生破坏。该部分破坏可能是由于在试样制备过程中不可避免的微裂纹、气泡等原始缺陷所造成的。

随着载荷逐渐增大,试样进入屈服阶段,在这个阶段中载荷曲线明显呈现非线性增长。在该阶段,低能量的AE 信号数量逐渐增加。同时,云图中垂直于加载方向的缺口周围应变集中开始显现,并沿加载方向逐渐呈现出“漏斗”状。当截面应力达到并超过铝合金的屈服极限时,铝合金发生塑性屈服,承载能力减弱,复合材料层的承载贡献不断增大。因此,在铝合金层发生屈服和局部塑性变形的时候,导致了载荷曲线在这个阶段呈非线性增长。在此阶段,由于复合材料层的承载贡献不断增加,基体开裂、纤维剥离及界面分层等损伤形式逐渐出现并不断累计,低能量的AE 信号数量不断增加。

当载荷进一步增大试件进入失效阶段,基体开裂、纤维剥离及界面分层等损伤进一步增大,且纤维断裂开始出现并不断积累演化,直至试样完全失效。该阶段高能量的AE 信号频繁地被释放并被传感器捕捉。同时,可观测到应变云图中垂直于加载方向的缺口周围出现的应变区颜色层次更加分明,从外到里颜色逐渐变深,应变集中现象逐渐增大,沿加载方向的缺口周围的“漏斗”形更加明显。某种程度上,应变集中是应力集中的一种表现形式。由于缺口附近的应力集中现象,试样从缺口边缘的应力集中区开始发生破坏,沿着垂直于加载方向发生开裂并不断延伸至整个截面,这一情况也与试样断口位置吻合。

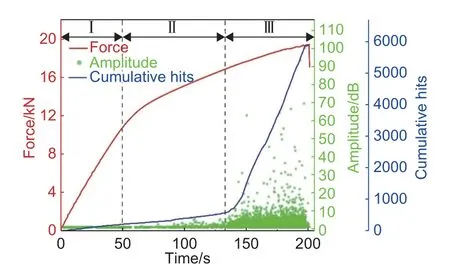

除了能量曲线随时间变化关系外,拉伸过程中损伤的发生及演化也可以通过幅值及累计撞击数随时间的变化关系表现。如图5 所示,在弹性阶段主要为低幅信号(0~5 dB),撞击次数增长缓慢,说明此阶段试样损伤较少。进入屈服阶段后,随着撞击数的不断累积,幅值也在不断增加,但整体低于10 dB。在失效阶段可以发现,无论是累计撞击数还是幅值均有显著增长,10 dB 以上幅值数量大量出现,最大幅值接近100 dB。对比可知,相对能量、幅值及累计撞击数在表征GLARE 拉伸损伤发生及演化具有良好的效果。

图5 0-90-5 试样拉伸载荷、撞击累计数及幅值与时间关系Fig.5 Relationship curves of tension load, impact cumulative count and amplitude vs time for 0-90-5 specimen

尽管相对能量、幅值及累计撞击数可以较好地表征GLARE 拉伸损伤发生及演化过程,但这些信号会随着信号传播距离增大而衰减,受传感器接收信号距离的影响。峰值频率不受传感器位置的影响,是一个可靠的特征参数,而峰值频率常用来区分复合材料的损伤模式。图6 为不同孔径试件拉伸载荷和峰值频率与时间关系曲线。由图6 可以发现,CL1 低频信号主要与铝合金损伤有关,且大部分集中在失效阶段的后半段。CL2 中低频信号主要与基体损伤相关,从屈服阶段开始出现且在失效阶段聚集明显,在整个损伤模式中占试样损伤的主导地位。CL3 中高频信号主要与纤维剥离和分层损伤相关,在屈服阶段后期产生并在失效阶段不断扩展累积。CL4 高频信号主要与纤维断裂相关,主要发生在失效阶段,随着纤维断裂的不断产生,试样失去承载能力发生断裂。CL4 所含的高频信号在较小孔径情况下主要集中于断裂瞬间,而在较大孔径情况下集中在失效阶段的早中期。从图6还可以发现,不同孔径下峰值频率的范围分布类似,说明GLARE 层板的失效模式对孔径变化的敏感性较低。由此,对与正交铺层的GLARE 层板最终失效是由纤维断裂所主导。图7 为0-90-5 试样拉伸断后宏观样貌与局部微观形貌特征。从图7(a)宏观断口局部放大图中可以发现铝合金在断口处的截面积明显变小,说明铝合金层在拉伸过程中发生塑性变形并伴有明显的颈缩现象。观察0°和90°纤维层的破坏形貌,发现0°层出现类似于脆性断裂的断口形貌,而90°层纤维表现出拉伸纤维的断裂形态且暴露在断口表面的纤维数量更多,这是因为0°层纤维方向与施加的拉伸应力方向相同,而90°层纤维受到横向应力的撕裂作用,更容易发生纤维基体剥离损伤并造成断裂。为了更清晰全面展示试样断口附近的损伤类型,图7(b)给出了平行于拉伸方向的侧视微观形貌。从图7(b)可以清晰观测到铝合金与纤维层发生界面分层,在0°层以纤维断裂为主的损伤模式比较明显,而90°层以基体开裂为主的损伤模式更为突出。图7(c)展示了局部纤维层损伤特征,损伤模式包含基体开裂、层内分层和纤维/基体剥离。由于90°层基体承载能力较低,首先出现裂纹并扩展至于0°层界面,进而产生层内分层损伤且从开孔区域逐渐向拉伸方向蔓延。随着载荷的增加,基体的承载能力无法承受外部作用力而发生开裂,纤维束和基体之间黏结失效导致了纤维与基体发生分离,部分纤维束直接暴露于基体之外,由此就产生了如图7(c)所示的纤维/基体剥离损伤。这种损伤会引起纤维层强度和刚度的降低,最终发生纤维束断裂的现象。由图2 发现,纤维断裂这一损伤模式的AE 信号特点为高频低幅,但是可以从图4、图5 和图6 中观察到失效阶段捕捉到具有高能量、高峰频和高幅值的AE 信号,这是因为在失效阶段,纤维内部同时发生着多种损伤模式,铝合金层在这个阶段也发生断裂破坏,由于它们产生的AE 信号相互叠加,导致传感器捕捉到了高能量、高峰频和高幅值的AE 信号。

图6 不同孔径试件拉伸载荷和峰值频率与时间关系曲线(a)0-90-3;(b)0-90-5;(c)0-90-7;(d)0-90-9Fig.6 Relationship curves of tension load and peak frequency versus time for specimens with different aperture diameters (a)0-90-3;(b)0-90-5;(c)0-90-7;(d)0-90-9

2.3 不同孔径对GLARE 层板强度及损伤失效的影响

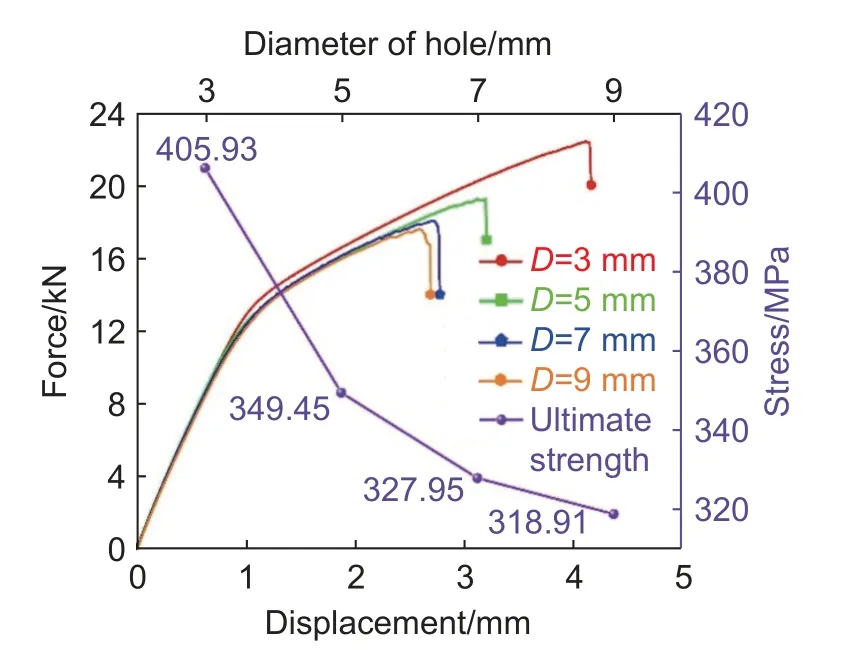

图8 给出了不同开孔尺寸试件载荷-变形曲线。观察发现,不同开孔尺寸对载荷-位移曲线形状影响较小,但对载荷极限和失效位移影响显著。孔径影响表现为随着孔径增大,试样的载荷极限及失效位移均不断减小,承载能力下降明显。这是由于圆孔的存在减少了拉伸过程中试样实际承载的有效横截面积,同时圆孔周围出现应力集中,从而加速了试样的断裂破坏。图8 同时给出了四种孔径下试样的强度极限。从层板断裂强度的变化趋势可以发现曲线的下降速率随孔径的增大呈非线性变化,其中从D=3 mm 到D=5 mm 的断裂强度下降的最为明显,而从D=5 mm 到D=9 mm 的断裂强度下降速率明显减缓。这是由于随着切口尺寸的增加,开孔曲率逐渐降低。因此,孔周应力集中将明显减弱,试样的最终断裂将被延迟。

图8 不同孔径GLARE 层板试样载荷-位移曲线及断裂强度曲线图Fig.8 Load-displacement curve and ultimate strength curve of GLARE laminates with different apertures

从图8 中发现,载荷曲线在接近强度极限时产生抖动并且随孔径增大而愈发明显,载荷曲线的抖动恰好能印证随孔径增大失效形式由脆性断裂变为延性断裂这一现象。延性断裂通常是由于分层损伤延缓试样断裂的速度,导致试样在整个失效阶段的损伤随时间更加均匀。该结果也可以从图6中CL4 所含的高频信号在较小孔径情况下主要集中于断裂瞬间而在较大孔径情况下集中在失效阶段的早中期的分布得到佐证。

3 结论

(1)GLARE 层板的整个拉伸阶段分为三个阶段:弹性阶段、屈服阶段和失效阶段。弹性阶段时铝合金层是主要承载层。屈服阶段时由于铝合金的塑性变形,主要承载层转变为复合材料层。从弹性阶段到屈服阶段,主要承载层的转变导致了拉伸曲线呈现双线性变化。经过屈服阶段的损伤累积,在进入失效阶段后传感器会采集到高能量、高幅值、高频率的AE 信号,其中高能量、高幅值的AE 信号是由于多种损伤模式的叠加形成的,高频率的AE 信号是由于传感器检测到了纤维断裂损伤。

(2)GLARE 层板内部在整个拉伸过程中会发生四种损伤,即基体开裂(80~200 kHz)、纤维剥离与界面分层(200~300 kHz)和纤维断裂(300~400 kHz),并且不同损伤模式的峰值频率范围分布对孔径变化的敏感性较小。另外这四种损伤在时间上有时序性:首先是基体开裂,其次是纤维剥离和界面分层,最后是铝合金开裂和纤维断裂。

(3)GLARE 层板的承载能力和断裂形式受到孔径影响,随着孔径增大层板极限载荷呈现非线性减小,并且发生延性断裂的现象也逐渐明显。