液压支架自动跟机动态规律研究

2023-10-12任怀伟张帅薛国华赵叔吉张玉良李建

任怀伟, 张帅, 薛国华, 赵叔吉, 张玉良, 李建

(1. 煤炭科学研究总院 开采研究分院,北京 100013;2. 中煤科工开采研究院有限公司,北京 100013;3. 陕西陕煤黄陵矿业有限公司,陕西 延安 727307)

0 引言

当前,我国煤矿智能化开采尚处于初级阶段[1],在简单条件煤层实现了跟机自动化+远程可视化干预的开采模式[2]。其中自动跟机是液压支架根据采煤机实时位置,按照设定的工序和时长依次动作,自动完成降、移、升、推等跟机工序[3-4]。其以液压动力系统持续稳定运行为基础[5]。当工作面多个液压支架同时动作,或存在远距离供液、泄漏、液压系统参数不合理等情况时,液压系统内流量、压力将发生变化,严重影响液压支架动作的速度和精度,导致自动跟机失败[6]。

众多学者针对液压支架自动跟机技术展开研究。雷照源等[7]认为所有工序串联运行时跟机速度慢,提出了跟机自适应控制方法,针对工作面底板松软情况,将移架与抬底工序设置为并行运行。刘清等[8]将采煤机速度过快造成的自动移架和推溜区域重合、割三角煤前需推直刮板输送机等冲突工序重新匹配运行,从而加快了跟机速度。于波[9]根据液压支架与采煤机距离计算出间隔的架数,匹配跟机动作的工序,按照刮板输送机参数和采煤机速度计算出刮板输送机弯曲段的推溜时间。牛剑峰[10]认为固定化的跟机工艺无法适应动态变化的围岩环境,提出采用传感器和时间双重控制液压支架动作,传感器控制具有优先级,在跟机过程中根据环境状态、人工操作数据优化基于时序跟机的工艺节拍。李昊等[11]采用数值统计方法给出每种工序的合理动作时长,并根据实际运行状态动态更新。王虹等[12]采用遗传算法与BP神经网络相结合的控制算法,将移架时间与工作面倾角作为算法输入,以移架距离作为输出,获取移架时间与移架距离的关系。

上述研究主要从跟机工艺优化和动作时间控制2个方面适应或消除各种因素导致的跟机问题,在工程应用中取得了较好的效果[13-14]。但上述研究集中在基于外部环境变量来控制液压支架动作,而每种算法很难考虑到所有变量,导致算法在工作面长时间运行中不能保持很好的效果。另外,基于传感器信号的跟机控制因信号采集频率低、可靠性差,也很难达到预期目标[15]。实际上,外部环境的变化会最终反馈到液压系统中[16-17],因此,根据综合了外部环境和内部影响的液压系统压力特性来预测跟机动作时间是可行的。本文以陕煤集团神木柠条塔矿业有限公司(简称柠条塔煤矿)S1204工作面为工程背景,以单液压支架仿真模型为基础,建立工作面液压系统仿真模型,分析不同跟机工艺下,移架动作时间与供液压力的关系;在试验工作面安装数据采集系统,采集移架过程中的推移液压缸进液口压力和对应的移架时间,对仿真结果进行验证;对试验测得的进液压力和移架时间进行拟合,为自动调整跟机移架时间提供依据。

1 工程背景

柠条塔煤矿S1204工作面(图1)位于南翼2-2煤辅运大巷以南,东侧和南侧均为实煤体,西侧为S1202工作面采空区。工作面煤层倾角小于2°,厚度为4.1~4.5 m,平均厚度为4.31 m,埋藏深度为169~200 m,无断层、地质构造简单、赋存稳定,采用综采一次采全高的采煤方法。工作面走向长度为4 021.6 m,倾斜长度为350 m,“三机”配套为7LS6C型采煤机、198台ZY12000/22/45D型掩护式液压支架、SGZ1000/3000型刮板输送机,采用4台S500型变频乳化液泵站作为动力源,两用一备一检修,单泵额定流量为530 L/min,工作面总供液量为1 060 L/min,工作电压为1 140 V,总装机功率为4×375 kW。

图1 柠条塔煤矿S1204工作面Fig. 1 S1204 working face in Ningtiaota Coal Mine

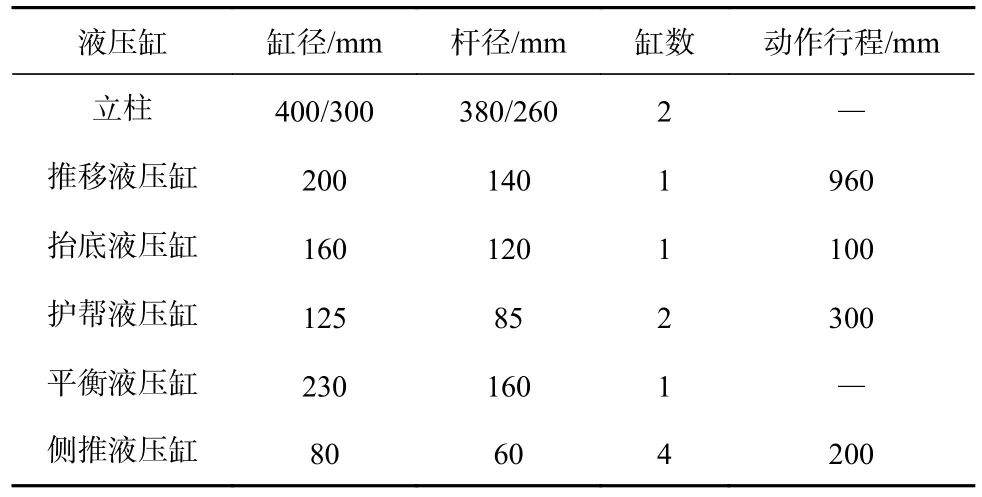

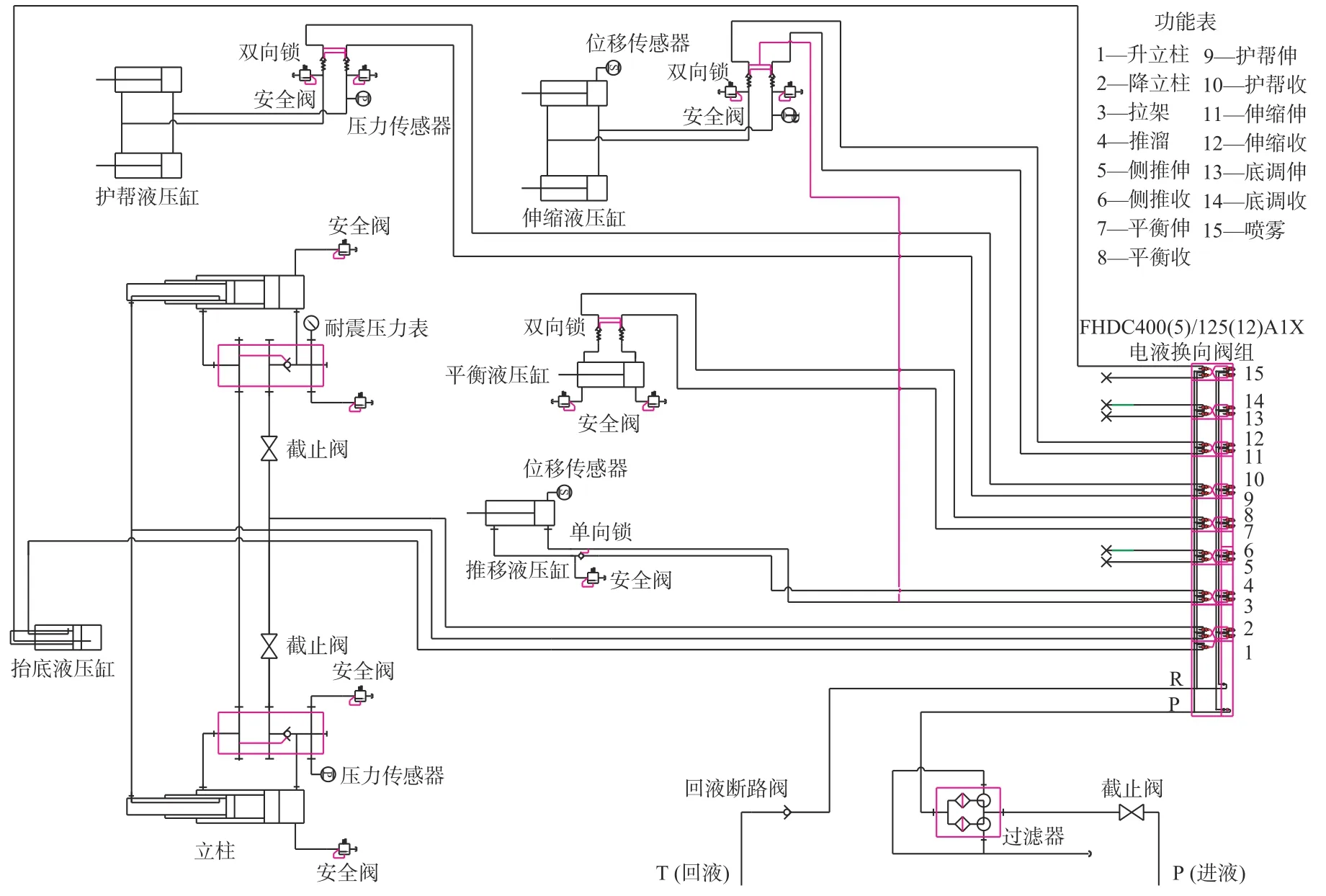

ZY12000/22/45D型液压支架各液压缸参数见表1,液压系统如图2所示。立柱工作管路的通径为DN25,长度取2 m;推移、抬底液压缸管径为DN20,长度取2 m。由于液压支架在推进过程中以立柱、推移液压缸、抬底液压缸的动作为主,所以暂不考虑其他液压缸影响。

表1 ZY12000/22/45D型液压支架各液压缸参数Table 1 Parameters of ZY12000/22/45D hydraulic support cylinders

图2 支架液压系统Fig. 2 Support hydraulic system

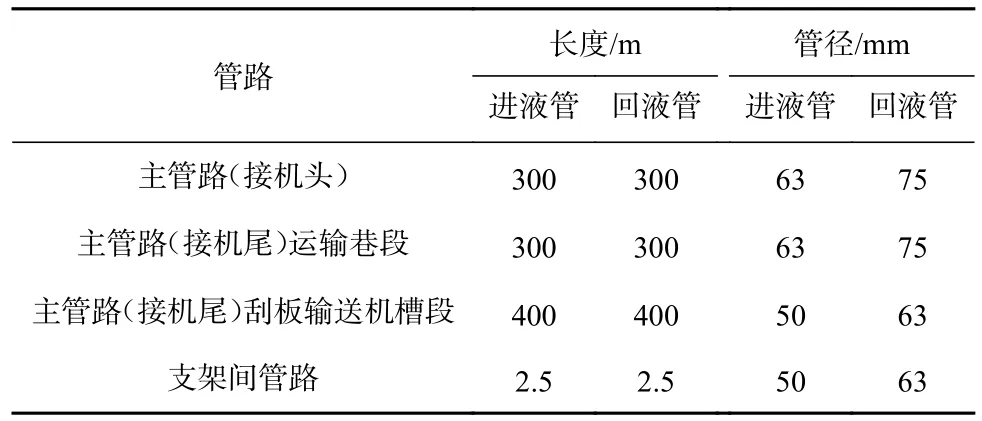

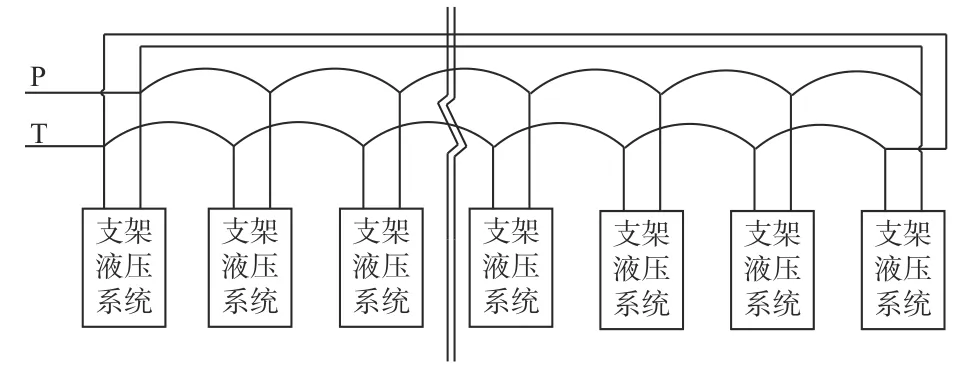

工作面选择环形供液系统(图3),可有效减少远离泵站端的支架供液压力损失。乳化液从泵站加压排出,经过滤器后分为2路:一路通过主管路接到机头工作面进回液管;另一路通过主管路和三通沿途接入运输巷超前支架、自移机尾、转载机和刮板输送机紧链马达,经刮板输送机前方的电缆槽铺设至下端头,接入回风巷超前支架,最终接到机尾工作面进回液管。各管路参数见表2。

表2 供液系统各管路参数Table 2 Pipeline parameters of liquid supply system

图3 环形供液系统Fig. 3 Annual hydraulic system

2 液压系统建模

AMESim(Advanced Modeling Environment of Simulation,高级建模仿真环境)是基于键合图的液压/机械系统建模、仿真及动力学分析软件,可实现多学科交叉领域系统数学建模,并进行仿真分析[18-19]。本文采用AMESim软件建立工作面液压系统模型,主要包括单架液压系统模型和工作面液压系统模型。

2.1 单架液压系统模型

根据支架各液压缸参数和液压系统结构,建立单架液压系统仿真模型,如图4所示。其中液压支架立柱为二级缸,由底阀控制动作的先后顺序,有3个可变容积腔。若按照实际情况仿真,需采用信号控制库搭建符合逻辑的“底阀”,而立柱升降时只有一级柱运动。因此,采用单级液压缸建立简化模型,缸径、杆径分别取400,380 mm,行程取2.2 m。

图4 单架液压系统仿真模型Fig. 4 Support hydraulic system simulation model

2.2 工作面液压系统模型

为完成工作面液压支架自动跟机仿真研究,建立工作面液压系统仿真模型(局部),如图5所示。模型包括移架组、推溜组、泵站组等部分。为使模型具有代表性并降低仿真计算量,随机选择工作面69—74号架作为移架组,间隔10架,85—94号架作为推溜组。传动介质乳化液通常是按乳化油与中性水5∶95质量比配制,密度、体积弹性模量、动力黏度分别取998 kg/m3,2 010 MPa,0.1 Pa·s[20]。

图5 工作面液压系统仿真模型(局部)Fig. 5 Hydraulic system simulation model of working face(local)

工作面液压系统在实际工作中的影响因素多,且部分液压元件的运行参数难以获得,因此在建模过程中进行如下处理:① 在主进回液管安装节流阀,通过泵站出液口、试验架进液口的压力实测值调整其参数,等效管路布置、接头、系统泄露、超前区装备(超前支架、自移机尾等)等因素的影响,使模型与实际情况相统一。② 通过分析首架、中间架、尾架的压力实测值,可知管路自身特性对工作面供液系统的影响相对较小,因此液压管选择只考虑容性和阻性的hydraulic pipe-basic子模型,根据实际情况设置长度和管径参数,其余均采用默认值,从而有效降低计算量。③ 推溜工序中每增设1根推移液压缸,会同步增加12个计算状态变量。模型中包括16根推移液压缸,但推移过程中只有10根推移液压缸同时动作,且分10次完成整个推溜动作,因此推溜组只建立10根推移液压缸的模型,每次成组动作推溜距离为推移液压缸行程的1/10。假设69—74号移架组对应的推溜工序均为85—94号推溜组的动作,忽略S弯处不同位置的推移液压缸动作行程不完全相同的问题,认为每次成组动作距离为推移液压缸行程的1/10。

3 仿真分析

自动跟机降柱和升柱工序可通过立柱下腔压力辅助判断,且动作距离与工作面地质条件等因素有关。在地质条件变化不大时,拉架工序的负载可认为不变,通过线性拟合方式预测动作时间。

首先以2架成组交错式(不推溜)移架为例进行仿真,即69号和72号液压支架同时进行移架动作,结果如图6所示。移架过程:0~7 s,液压支架不动作,泵站为管路等容性元件充液;7~11 s,降柱;8~11 s,抬底;11~20 s,拉架;20~27 s,升柱和收抬底。4 s内立柱下降了18.07 cm,耗时6.87 s完成升柱。拉架工序用时7.42 s,无杆腔压力为11.33 MPa,有杆腔压力为5.51 MPa,拉架速度为0.129 4 m/s。

图6 液压系统模型仿真结果Fig. 6 Simulation results of hydraulic system model

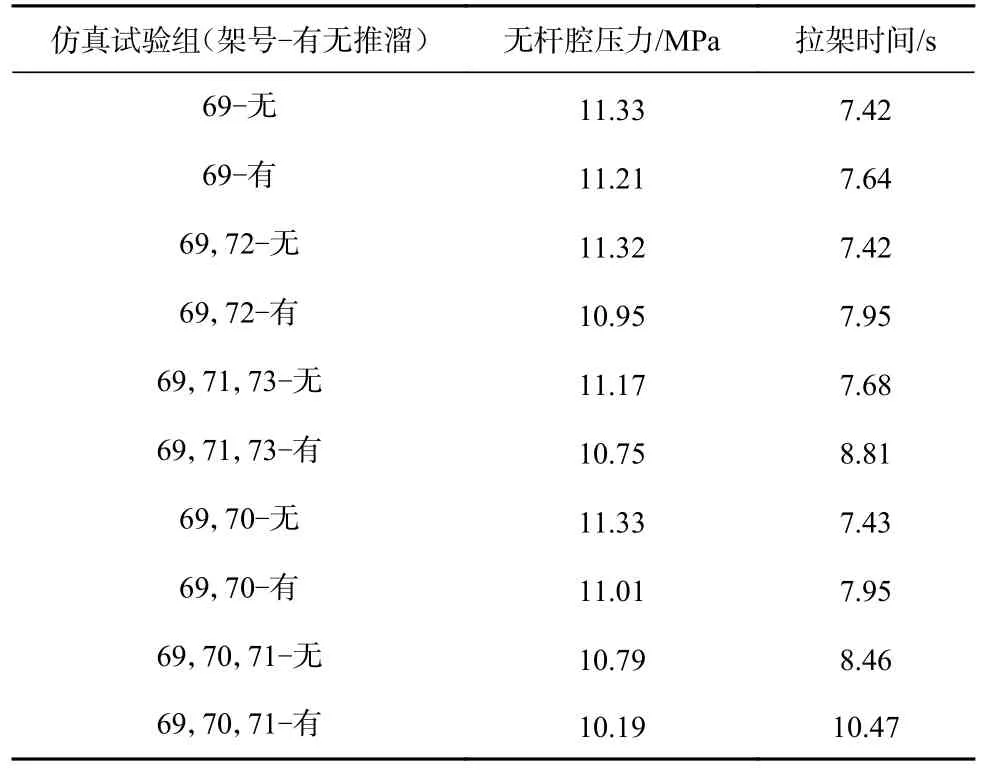

根据液压支架实际动作情况逐一进行仿真,得到推移液压缸无杆腔压力和拉架时间,见表3。绘制压力-时间散点图,如图7所示。工作面生产中采用的移架工艺有单架依次移架、分组间隔移架和成组整体顺序移架3种。就本模型而言,单架依次移架对应69号液压支架动作;分组间隔移架对应69号和72号2个液压支架同时动作,69号、71号、73号3个液压支架同时动作2种情况;成组整体顺序移架对应69号和70号液压支架同时动作,69号、70号、71号液压支架同时动作2种情况。

表3 各试验组推移液压缸无杆腔压力和拉架时间Table 3 Rodless chamber pressure and pulling time of pushing cylinder in each test group

图7 各试验组仿真结果数据散点图Fig. 7 The scatter diagram of test groups simulation results

实际液压支架移架过程中,并未考虑推溜工序与移架各工序的先后关系,因此进行有无推溜2种仿真,可得到不同情况下的最长和最短拉架时间。

分析表3和图7数据可看出:当同时动作支架较少时,拉架所用的时间近乎相同,表明在本供液系统条件下,供液能力充足,合理增加同时动作数,对拉架时间没有太大影响;当动作数超过一定数量后,乳化液分流、压力下降,拉架速度也会随之降低;在同时动作支架数相同的情况下,动作支架越集中,相互间的影响越大,拉架时间越长,可知采用分组间隔移架效果更好;供液系统压力与移架时间近似呈线性关系,因供液系统压力是不同移架工序、乳化液泵供液能力等内外部情况的综合反映,因此可通过供液系统压力预测拉架时间。

4 现场试验

4.1 液压支架状态数据采集

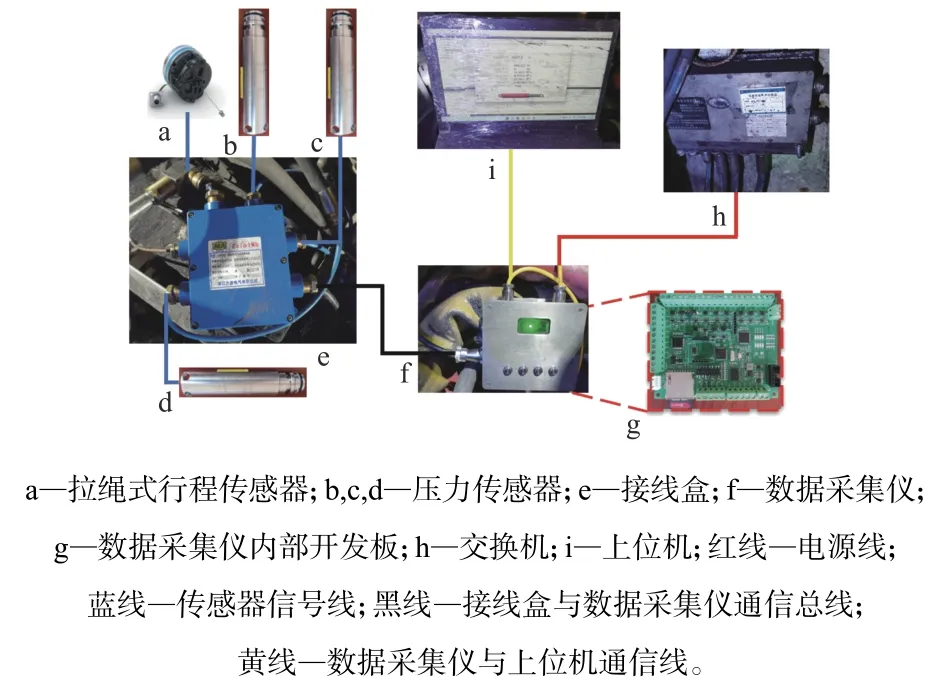

为实现井下工作面现场液压支架供液系统压力状态和推移液压缸行程的高频采集(频率为50 Hz),研发了液压系统数据采集系统。该系统包括供电模块、传感器模块、数据采集模块、数据存储模块和数据展示模块,如图8所示。

图8 液压系统数据采集系统Fig. 8 Data acquisition system of hydraulic system

供电模块为交换机的12 V电源输出端口,为传感器、数据采集、数据存储模块提供稳定电源。传感器模块用于感知工作面供液系统压力(安装于液压支架主进液管截止阀后,在传感器之后增加回液断路阀)、液压支架主阀组进液口压力、推移液压缸无杆腔进液口压力及推移液压缸行程,输出与物理量呈线性关系的4~20 mA或0.5~4.5 V电信号。数据采集模块包括接线盒、数据采集仪ADC部分,用于将0~5 V电信号线性转换为0~32 767数字量,方便后续存储与数据处理。数据存储模块为采集仪存储部分,用于将数字量保存到SD卡内。数据展示模块是通过上位机显示液压支架各参数的实时状态。

设置系统采样频率为50 Hz,采集生产班期间69号液压支架动作过程中各参数的实时状态。以某次移架过程为例,各传感器采集数据如图9所示。分析可知,移架过程可明显分为降柱区a、拉架区b、拉架和升柱切换区c、升柱区d共4个区间。以进液压力随系统压力波动的时刻作为降柱的开始时刻,以液压缸压力有明显上升趋势的时刻作为降柱结束和拉架的开始时刻,以液压缸行程达到满行程时刻作为拉架动作结束时刻,以液压缸压力骤降时刻作为升柱开始时刻,以进液压力脱离系统压力作为升柱结束时刻。拉架和升柱切换区c是因为操作工人通过观察液压支架动作到位才停止拉架,在高频采集的情况下本区间的时间应单独计算。

图9 工作面69号液压支架某次移架动作期间的状态数据曲线Fig. 9 The state data curve of No.69 hydraulic support in working face during a certain movement

对于相似地质条件和相同参数的煤机装备,拉架动作的负载变化不大,流经进回液口的流量主要由两侧的压差决定,实际操作中进液压力更易获得,因此本试验分析进液压力和拉架时间的关系。

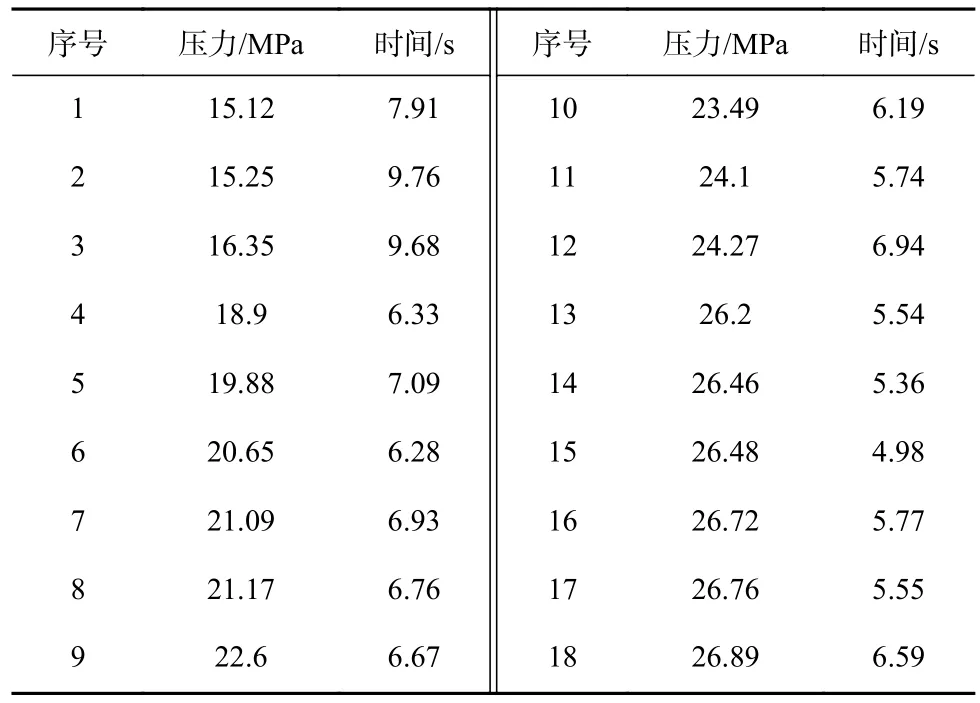

试验共采集18组有效数据,移架过程中进液压力和拉架时间见表4。可看出进液压力与移架时间呈负相关关系,根据移架时间得移架速度为0.115 3~0.160 6 m/s,与仿真得到的规律一致,验证了仿真分析的正确性。经计算,进液压力和时间的皮尔逊相关系数为-0.837 0,为较强负相关关系,可采用多项式拟合方式进行数据分析。观察数据可发现,进液压力集中在<16,18~24,>26 MPa 3个区间,这是由于本试验同时动作的支架数为1,2,3,同时动作架数越多,进液压力越小,但不论支架同时动作情况如何,终究会反映到进液压力上。

表4 拉架过程中的进液压力和时间Table 4 Inlet fluid pressure and time when pulling support

4.2 数据分析

采用工程中最常用的多项式拟合[21]进行数据分析,其可寻找自变量与因变量间的映射关系。在Matlab软件中采用polyfit和polyval函数进行3阶多项式线性拟合,结果为

式中:y为拉架时间;x为进液压力。

为评价线性拟合效果的优劣,引入残差平方和,即线性拟合值与原数据之差的平方和。在Matlab中采用var函数计算,得该值为1.442 0,拟合效果较优。在实际工程应用中,根据拟合曲线预测的误差最小,但有50%可能因动作不到位需手动调整,这会增加工人的劳动强度,并导致跟机自动化应用效果不佳。因此,提出采用95%预测区间的上限作为动作时间,仅有约2.5%(5%/2)的概率会出现动作时间超过预测区间上限,液压缸动作不到位需人工调整的情况。95%预测区间及拟合曲线如图10所示。

图10 95%预测区间及拟合曲线Fig. 10 95% prediction interval and fitting curve

5 结论

1) 以柠条塔煤矿S1204工作面为背景,对液压系统建模仿真,得到了工作面液压支架自动跟机过程中,液压系统进液压力与拉架时间的线性映射关系,为通过进液压力预测拉架时间提供理论依据。

2) 建立工作面液压数据采集系统,得到推移液压缸进液口压力与拉架时间,其变化规律与仿真结果一致。同时对进液压力与拉架时间进行线性拟合,实现了通过进液压力预测拉架时间。

3) 由于液压系统压力是工作面液压系统内外部影响的综合反映,提出的通过推移液压缸进液口压力预测移架时间的方法克服了之前液压支架动作时间预测相关研究中不能综合考虑各类影响因素的问题,可大幅提高自动跟机的准确性,减少人工调节率。