矿用三元乙丙橡胶高压电缆绝缘老化机理及状态评估技术研究进展

2023-10-12雷志鹏姜宛廷门汝佳张建花李媛媛何庆辉李蔚

雷志鹏, 姜宛廷, 门汝佳, 张建花, 李媛媛, 何庆辉, 李蔚

(1. 太原理工大学 矿用智能电器技术国家地方联合工程实验室,山西 太原 030024;2. 晋能控股装备制造集团技术中心,山西 晋城 048006;3. 太原理工大学 煤矿电气设备与智能控制山西省重点实验室,山西 太原 030024)

0 引言

我国是世界上发现、利用煤炭最早的国家,煤炭既是我国的主体能源,又是重要的化工原料。作为社会生产的基础能源,提高煤炭生产力、增大煤炭开采量以适应国民经济快速稳健的发展需求是必然趋势。在这种需求的推动下,目前煤矿井下最高电压等级已提升至10 kV。而井下环境恶劣,地质条件复杂,这给煤矿井下电气设备带来了严峻考验。

矿用高压电气设备主要包括防爆电动机、干式变压器、高压开关、电缆等。电气设备中的绝缘材料被认为是最薄弱的环节[1-2],其老化或破坏也是造成设备事故的主要原因。矿用高压防爆异步电动机绝缘结构采用少胶浸渍或多胶模压,线圈匝间绝缘采用环氧粉云母少胶(或中胶)带、聚酯薄膜补强云母带、聚酰亚胺薄膜等半叠包或平包而成,耐热等级为F级或H级[3-4]。矿用干式变压器匝间绝缘材料以Nomex绝缘纸为主,层间绝缘为聚酰亚胺薄膜,相间绝缘为亚胺改性玻璃布板[5]。矿用高压电缆绝缘以交联聚乙烯或三元乙丙橡胶(Ethylene Propylene Diene Monomers,EPDM)为主。这些绝缘及其结构受电、热、力、环境等因素影响,老化强度存在显著差异,使得建立绝缘的寿命模型进行寿命评估十分困难[6]。特别是在煤矿综采工作面供电系统中,绝缘受到变频电压、热、机械力、潮湿等因素的共同影响,其绝缘老化机理判定与状态评估存在很大难度。

本文针对矿用高压电缆绝缘在多因子下的老化机理和状态评估问题,以煤矿井下用高压移动软电缆的绝缘——EPDM为对象,重点阐述了EPDM基本性能、老化因子、多因子作用下老化机理,综述了矿用高压电缆绝缘在线监测方法,介绍了当前矿用高压电缆绝缘状态评估方法,包括基于改进雷达图的绝缘老化状态评估方法和基于介质损耗的绝缘状态评估方法。

1 矿用高压电缆绝缘老化机理

我国井工煤矿供电系统中,电力电缆是唯一的井下输电线路。根据《煤矿安全规程》中煤矿井下各级配电电压和各种电气设备的额定电压等级规定,煤矿井下低压不超过1.14 kV,高压不超过10 kV。矿用高压电缆主要包括移动类软电缆和固定敷设电力电缆两大类。相较于固定敷设电力电缆,移动类软电缆的使用环境更加严酷,其不仅要随采掘设备频繁移动,承受各种拉拽和挤压,运行环境也多是在采掘工作面,还面临潮湿多水、负载多变、落煤挤压等问题。固定敷设电力电缆则与一般工业用相同电压等级电缆所面临的问题类似。以下重点讨论煤矿井下用移动软电缆(特别是3.3~10 kV等级)的绝缘老化机理。

1.1 EPMD的基本性能

我国煤矿移动类高压电缆绝缘以EPDM为主,其基体是乙烯、丙烯和少量的非共轭二烯烃第三单体的共聚物。EPDM由于含有残余的不饱和侧链,所以可以使用硫磺或催化剂进行交联。交联后的EPDM具有完全饱和的主链,形成网状结构,具有不溶解和不熔融特性,既表现出优异的抗氧化、耐臭氧、耐热、耐水和耐候特性,又能保留橡胶类材料固有的柔韧性。此外,EPDM还具有优异的电绝缘性和耐电晕性,在低温下也能保证较好的稳定性。EPDM基本性能见表1。与交联聚乙烯相比,EPDM的长期使用温度为90 ℃,断裂伸长率约为390%,应急过载温度可达140 ℃(在应急过载温度下的运行时间每年不超过100 h,在电缆整个生命周期中出现持续100 h的过载情况不应超过5次),这也是EPDM成为煤矿采掘工作面高压电缆绝缘唯一选择的原因。

表1 EPDM基本性能Table 1 Properties of EPDM

1.2 EPDM老化因子

采煤过程中,采煤机拖拽电缆运行工况最为恶劣,时常出现故障,且故障发生随机性较大,常造成工作面无计划停产。采煤机拖拽电缆设计使用年限一般较短,多数大功率拖拽电缆仅能保证使用寿命不低于6个月,造成极大浪费。受运行工况影响,采煤机拖拽电缆用EPDM绝缘的老化或故障形成原因有其特殊性。EPDM往往同时遭受多种应力复合作用,使其加速老化或形成缺陷,引起漏电、短路或放电等故障,将会导致人身触电、绝缘撕裂、电缆断线,甚至电缆着火或瓦斯爆炸事故。

采煤机拖拽电缆经受的老化因子主要包括电因子、热因子和机械应力。

1) 电因子源于实际使用过程中的外加电场、缺陷局部放电、电缆终端的电晕放电等。由于拖拽电缆运行电压等级较低、绝缘余量足够(3.3 kV拖拽电缆绝缘厚度一般不小于3 mm),正常情况下这些电场的作用并非引起采煤机拖拽电缆故障的主要原因,所以电场单独作用时并不会引起绝缘的明显老化。然而,当出现机械应力后,将导致电缆绝缘局部电场和热场分布不均匀,加速绝缘局部老化,甚至导致绝缘击穿等故障迅速发生。

2) 热因子主要来自于大功率设备配套电动机频繁重载启停、缺陷放电、自身介质损耗大等产生的热量。

3) 机械应力来自于采煤机运行过程中受拉拽、磨损、过度弯曲、金属部件的挤压、落煤和矸石的冲击等形成的拉伸力、弯曲应力、剪切力或挤压力等。拉伸力来自拖拽电缆移动过程中大块矸石或煤块压住电缆后采煤机给予的拉力、电缆夹被憋住或卡住时的拉力,或倾斜工作面拖拽电缆自重形成的向下应力造成采煤机上行时给予拖拽电缆更大的拉力等。弯曲应力主要是电缆往返移动时电缆被折弯形成的应力,严重时电缆会被折叠为3层,造成绝缘中局部弯曲应力集中。剪切力或挤压力主要来自每一节电缆槽的挤压或剐蹭,严重时会将整根电缆直接剪断,或造成护套破损。外护套破损会显著影响电缆绝缘性能,这是因为一般煤矿井下潮湿多水,如果机械应力导致电缆护套破损,水将浸入电缆,加速电缆绝缘老化,形成绝缘损坏。此外,硫化热补修复后的拖拽电缆虽然可以再次使用,但被修复部位直径大于电缆直径,且柔韧性显著下降,弯曲半径明显增大。实际使用中电缆既容易被电缆夹卡住,又容易被过度弯曲,造成局部机械应力集中。

综上可知,采煤机拖拽电缆运行时,绝缘将受到电、热和机械应力等因子的共同作用。

1.3 多因子作用下EPDM老化机理

针对多因子作用下矿用高压电缆用EPDM绝缘的老化机理,国内已从理化性能、机械性能和电性能等方面开展了研究,并初步掌握了EPDM老化机理。

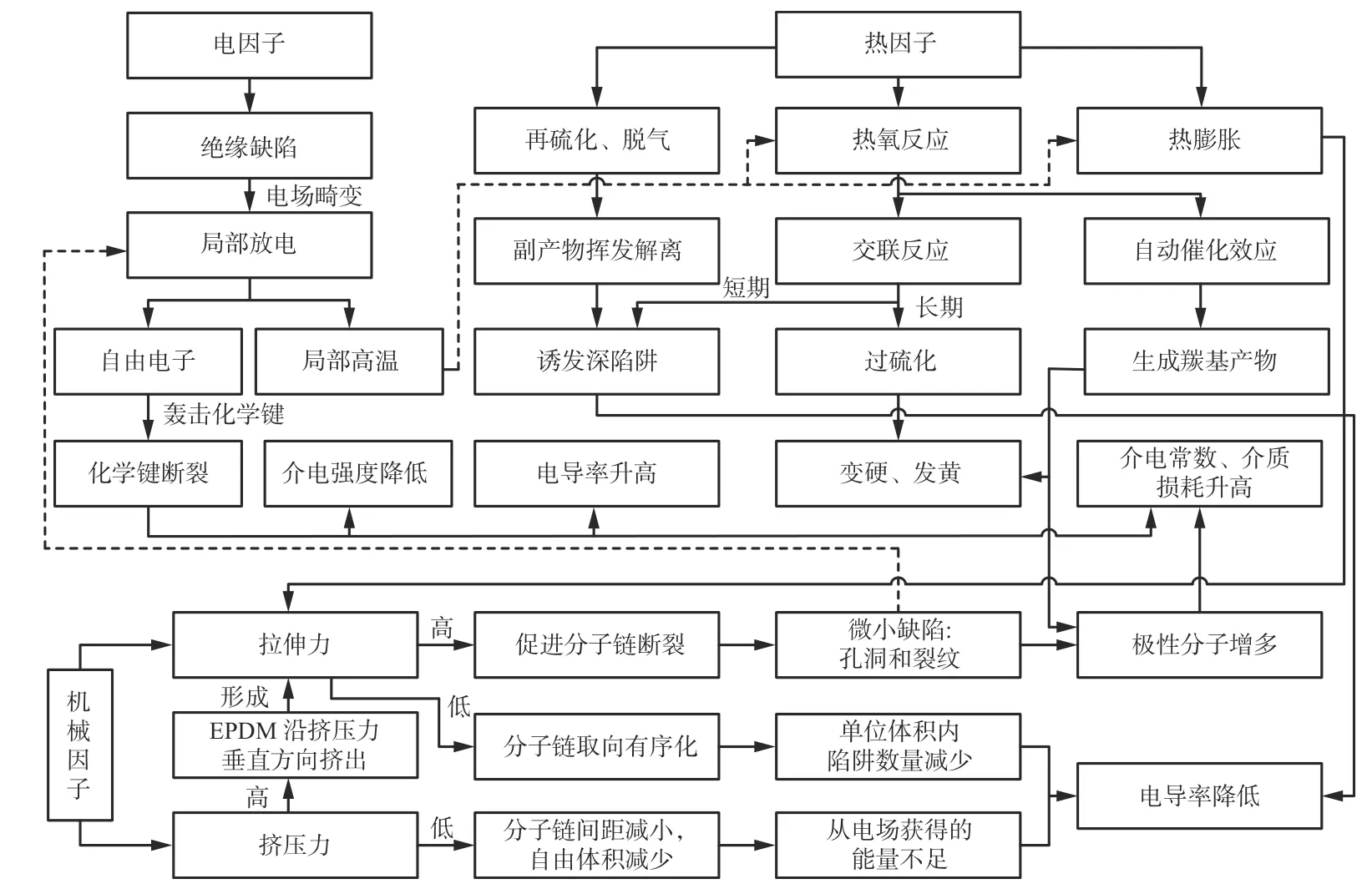

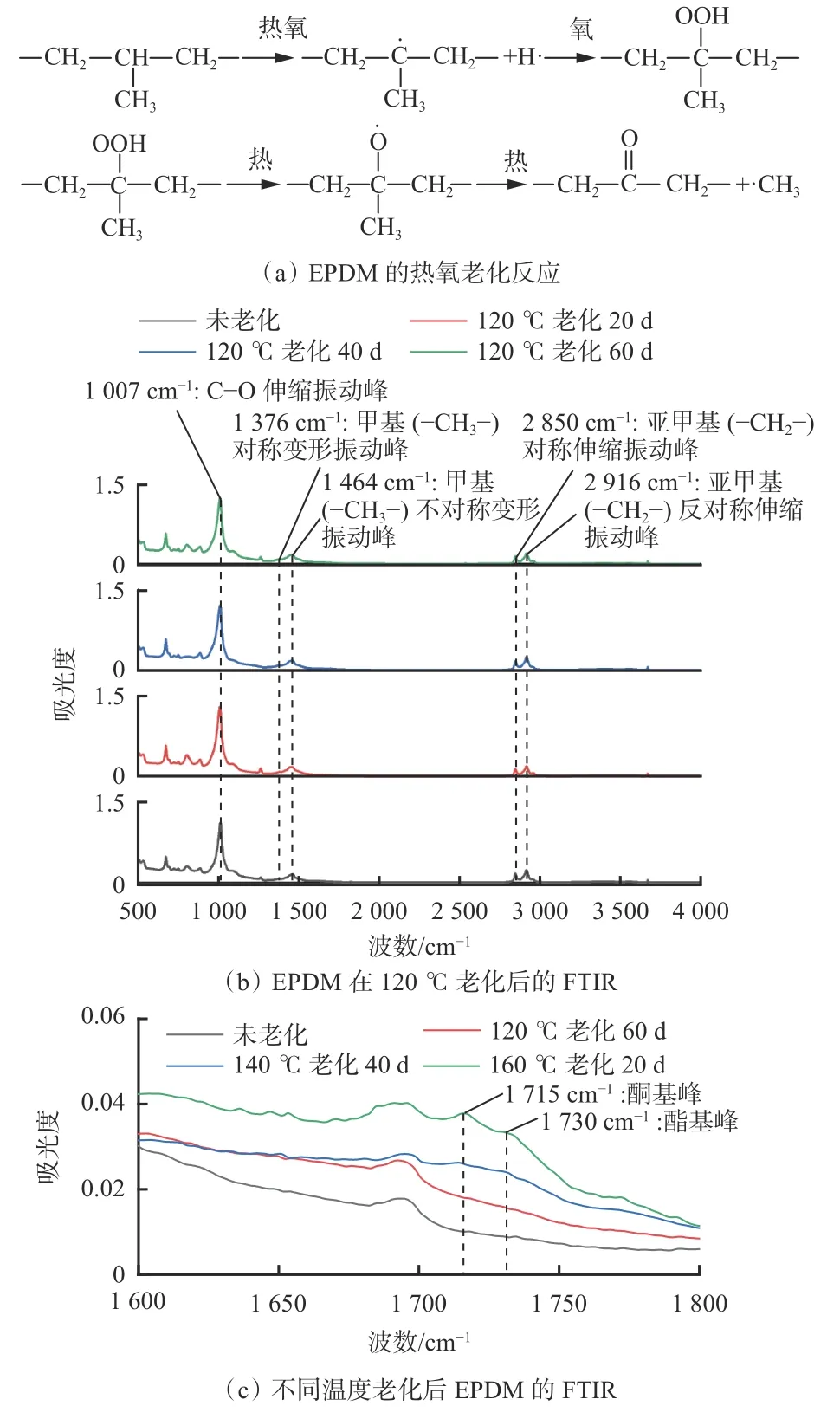

电、热、机械应力作用下EPDM老化机理如图1所示。当热因子存在时,EPDM存在热氧老化,使其发生一系列化学反应,造成EPDM的各项性能下降[7-8]。EPDM的热氧老化反应如图2(a)所示,对于EPDM分子结构,其含有侧甲基的叔碳原子活性较大,故氧化反应多发生在丙烯链段。叔碳原子在热氧作用下会脱氢形成氢过氧化物(ROOH),导致氢过氧化物逐渐积累。当氢过氧化物积累到一定浓度后会分解形成烷氧自由基(ROO)和羰基(C=O)等,起到自动催化效应,各种含氧自由基彼此反应,形成酯、醛、酮类等复杂结构,使得亚甲基基团减少,同时大分子链段之间发生交联。EPDM在120 ℃老化后的傅里叶变换红外(Fourier Transform Infrared Reflection,FTIR)谱图与未老化EPDM的对比如图2(b)所示。可看出EPDM的FTIR谱图无明显变化,没有明显的老化特征。然而,当温度进一步升高后,EPDM的FTIR谱图会在1 715 cm-1(酮基特征峰)和1 730 cm-1(酯基特征峰)出现明显的羰基吸收峰,如图2(c)所示。同时,温度越高,出现羰基特征峰的时间越早,且随着老化时间的增加,相应的吸收峰强度会增高,表明羰基产物的含量也将逐渐增加[9-10]。

图1 电、热、机械应力作用下EPDM老化机理Fig. 1 Aging mechanism of EPDM under electrical, thermal, and mechanical stress

图2 EPDM的热氧老化Fig. 2 Thermo-oxidative aging of EPDM

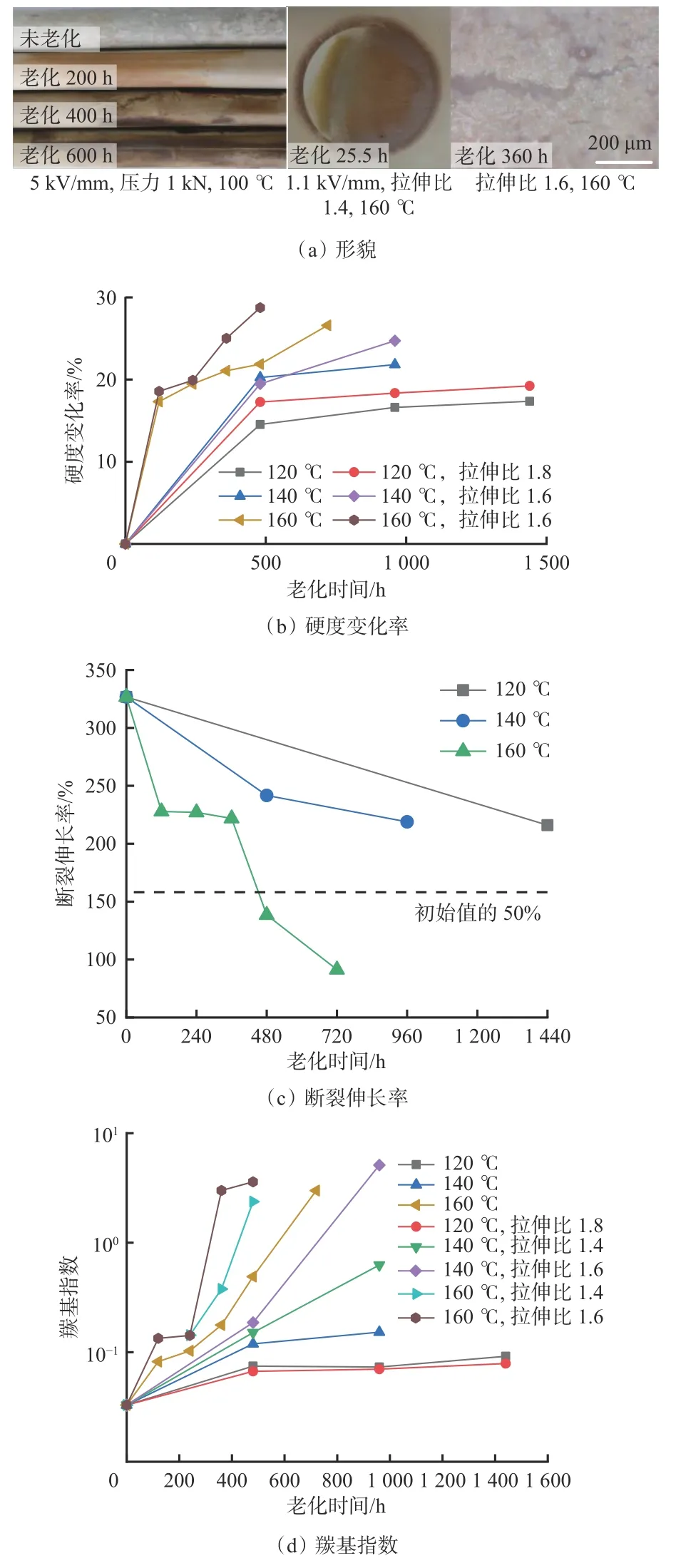

各种羰基物质的形成不仅会使EPDM表面粗糙度增加,内部产生孔洞和裂纹,表面颜色变红变黄,亮度增加(图3(a)),硬度升高(图3(b)),还会使其机械性能劣化,如断裂伸长率明显下降(图3(c))。因此,羰基指数常被用于评价EPDM性能。

图3 EPDM老化后的理化和机械性能Fig. 3 Physical and mechanical properties of aged EPDM

EPDM在热和拉力共同作用下老化后的羰基指数如图3(d)所示。可看出随着老化时间的增加,羰基指数均呈逐渐升高的趋势,且热因子和拉力越高,羰基指数升高越快。这也进一步表明,多因子老化会加速EPDM的分解,生成羰基类产物,形成缺陷。

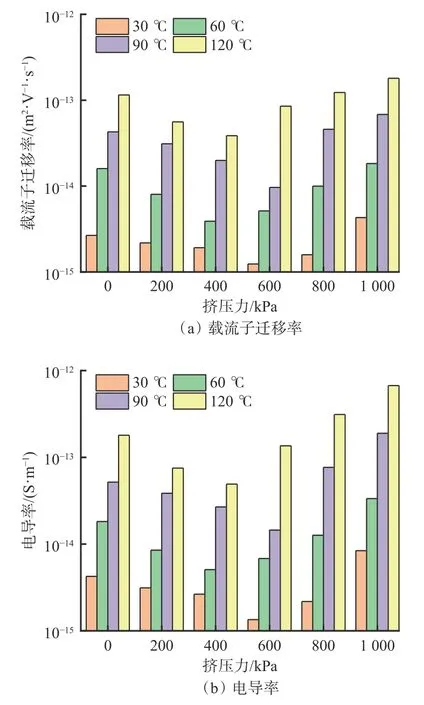

机械应力的引入不仅会影响EPDM的理化和机械性能,也会影响电性能。例如:较低的挤压力作用会使EPDM中因老化或制造形成的微孔发生形变,并使EPDM分子间形成相对稳定的结合力,分子排列紧凑、活动能力减弱,分子断裂的能量阈值增加,EPDM的介电强度和阈值场强反而会有一定程度提升。这也导致热因子对EPDM的影响减弱。虽然温度升高,EPDM中的载流子浓度和迁移率均会升高,但是较低的挤压力使得分子链间的间距减小,自由体积减少,不利于电荷迁移,载流子迁移率急剧下降,且其下降速率远大于受温度影响的载流子浓度的升高速率,电导电流密度降低,电导率降低。当挤压力升高到一定程度后,沿挤压力垂直方向将产生一个拉力,使EPDM沿拉力方向挤出,加上热因子升高引起的EPDM膨胀,将使EPDM的结构遭到破坏,分子链断裂加剧,极性分子增多,EPDM中将产生微裂纹,各种缺陷形成,载流子迁移率将迅速升高,电导率升高,如图4所示。

图4 EPDM的电导特性Fig. 4 Conduction properties of EPDM

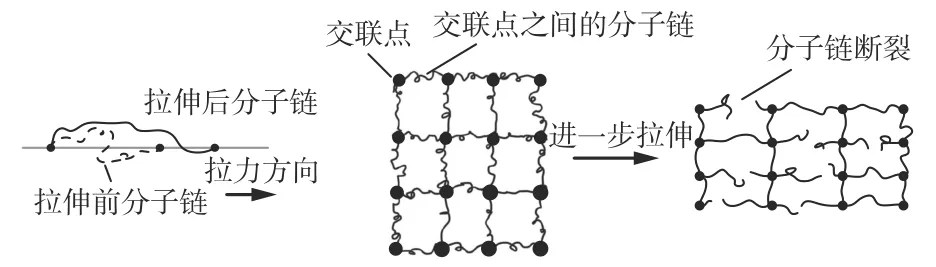

另一种会引起EPDM老化的机械应力是拉伸力。当作用于EPDM的外部拉伸力较小时,EPDM处于弹性形变,拉伸形变不会破坏EPDM分子链的结构,反而因为拉伸之后分子链从蜷缩状态变为沿拉伸方向的伸展状态,分子链取向趋于有序化,分子链间距增大,单位体积内陷阱数量减少,电子和空穴的迁移受限,导致极性基团活性和电导电流下降。从宏观上直接表现为EPDM的极化/去极化电流随拉伸比的增加而降低,极化强度减弱。如图5所示,拉伸力较高时,EPDM的形变将超出其可承受的弹性范围,EPDM内部弱键部位分子链发生断裂,极性分子增多,且分子链相互之间受到的束缚减小,分子的转向极化在电场的作用下会变得更容易,极化过程更容易建立,极化强度增大,更多的陷阱出现,可以促进电子的跳跃,极化/去极化电流升高,电导率也升高[11]。

图5 EPDM分子链网络拉伸Fig. 5 EPDM molecular chain network stretching

当热因子和拉伸力同时存在,且温度在硫化温度以下时,老化初期EPDM处于交联反应和断链反应相互竞争的状态,但交联反应占据主导。EPDM出现“再脱气”过程,发生硫化反应,使得分子链间的交联网络进一步完善,橡胶主分子链增加,表现为硬度快速上升,各官能团数量下降速率较慢,这一阶段EPDM自身分子结构还未发生降解,而其内部的添加剂、硫化副产物及杂质等受热的作用进一步挥发、解离,形成的载流子在电场作用下发生碰撞、复合,诱发了较深的陷阱。随着老化时间的增加,拉伸力的作用突显,这是因为拉伸力一方面抑制了交联反应,促进了断链反应,另一方面拉伸力的作用使空隙增大,促进了氧化反应,加速了热氧老化的进程。宏观上表现为EPDM的硬度、羰基指数、直流电导率均增大,且活化能降低。当温度超过硫化温度以后,EPDM会发生热裂解反应,加之拉伸力的共同作用,导致分子链快速断裂,羰基产物增多,EPDM性能快速劣化,缺陷增多,变脆变硬,损耗升高,导电机制发生变化,在较低的电场强度下即会发生击穿[12]。

2 矿用高压电缆绝缘在线监测方法

我国电气设备绝缘在线监测技术虽发展迅速,但与煤矿以外的领域相比,矿用电气设备绝缘在线监测技术仍相对落后。这不仅是因为煤矿电气设备运行电压低、绝缘裕度高而不被重视,而且矿井环境恶劣,运行工况特殊,有防爆要求,监测难度大,限制了各种监测技术的应用。目前矿用电气设备绝缘仍以人工目视、定期测量绝缘电阻或漏电流、在线监测温度为主,无法满足煤矿装备数智化转型升级的技术要求[13-14]。

2.1 绝缘电阻监测方法

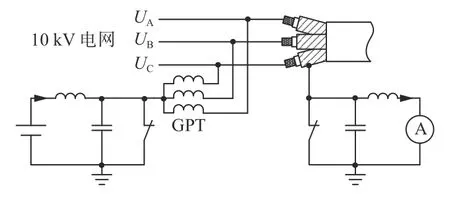

绝缘电阻是衡量电缆对地绝缘水平高低的关键参数,它与电导率、泄漏电流相同,其大小可以直接反映电缆绝缘的好坏。绝缘电阻在线监测方法有直流叠加法、交流叠加法[15-16]、电桥法[17]、接地线电流法、阻抗法等。直流叠加法在线监测绝缘电阻的原理如图6所示。该方法通过电抗器GPT将10~50 V的直流电压叠加到电缆的交流工作电压上,然后测量流经电缆地线的直流电流,即可计算出电缆三相的绝缘电阻之和。

图6 绝缘电阻监测原理Fig. 6 Principle of insulation resistance monitoring

我国煤矿已有使用+48 V电压的直流叠加法测量绝缘电阻的经验。在使用直流叠加法测量绝缘电阻时,所测直流可能达到nA级别,为满足数字化要求,不仅需要模数转换器,而且需要利用电子放大技术才能完成测量,此时应保证放大器的输入阻抗至少大于所要测量绝缘电阻的100倍,且电缆绝缘外护套的电阻也应远大于所测绝缘电阻。绝缘电阻测量过程的时间常数较大,需要数分钟才能完成1次测量。整个测量过程还极易受外界干扰和杂散电流的影响,此时可以改变所叠加直流电压极性,测量2次,消除流经地线的干扰和杂散电流。

交流叠加法和电桥法原理与直流叠加法类似。交流叠加法一般是叠加幅值较低的低频电压(不高于10 Hz),测量电缆地线中的低频电流后,分离出与所施加电压同相位的阻性电流分量,求出绝缘电阻值。电桥法则是在直流叠加法的基础上,将电缆绝缘作为高压桥臂,电抗器与交流接地器和电阻(与电缆绝缘电阻值相近)连接,构成与绝缘并联的桥臂实现测量。

接地线电流法是使用pA或nA级电流表直接测量流经电缆地线的电流。该方法与交流叠加法存在类似的问题,因所测交流电流很小,对电流表的最小测量范围有很高的要求。目前可用的电磁式微电流传感器可以实现μA级电流测量[18]。

阻抗法则是测量流经电缆首端和末端的电压和电流波形,然后根据电缆分布式参数等值电路模型,计算出绝缘对地电阻。

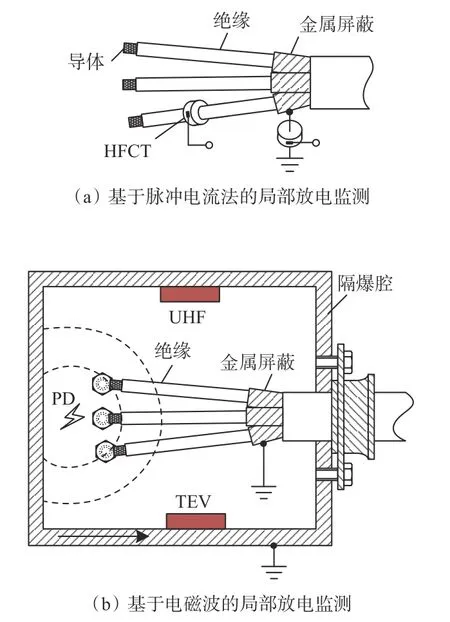

2.2 局部放电监测方法

局部放电是监测电缆绝缘整体情况和局部缺陷(如绝缘中的电树枝、杂质、气隙等)的最常用方法。矿用高压电缆可以使用的局部放电在线监测方法较多,包括耦合电容法、脉冲电流法、电磁波法和声波法等,其中基于高频电流互感器(High Frequency Current Transformer,HFCT)的脉冲电流法在矿用高压电缆局部放电在线监测中已有应用。HFCT的检测原理:当电缆内部有局部放电发生时,会在与之相连的回路中产生脉冲电流,因此在电缆导线和接地线中都可以检测到局部放电信号[19]。基于脉冲电流法的局部放电监测如图7(a)所示。矿用高压电缆各相的金属屏蔽层相互连接,为区分每一相的局部放电,可以将HFCT直接安装在电缆线芯绝缘上,但此时应注意避免负载电流过高引起HFCT饱和。

图7 局部放电监测方法原理Fig. 7 Principle of partial discharge monitoring method

此外,基于电磁波法的特高频(Ultra High Frequency,UHF)局部放电检测技术(数百兆赫兹)和瞬态地电压(Transient Earth Voltage,TEV)局部放电检测技术(数千赫兹到数十兆赫兹)在我国也已快速发展。这2种方法均是根据发生局部放电时,每一个放电脉冲都会向四周辐射电磁波的特性,直接测量周围环境中的电磁波或电磁波在金属壳体上产生的瞬态地电压,从而实现局部放电监测,如图7(b)所示。然而这2种测量方法仅适合于电缆接头或终端处的局部放电测量。

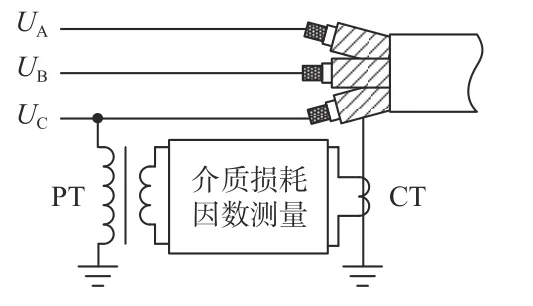

2.3 介质损耗因数监测方法

介质损耗因数可描述绝缘极化和局部放电等现象引起的损耗,反映电缆绝缘整体劣化程度[20]。介质损耗因数监测原理如图8所示[21]。通过电压互感器PT获取施加于电缆的电压信号,电流互感器CT测量流过绝缘的工频电流信号,然后经硬件电路分相处理或经傅里叶变换,即可得到介质损耗因数。受限于矿用高压电缆绝缘屏蔽层连通,以及电流互感器CT的最小可测量范围,目前还未有介质损耗因数测量法在矿用高压电缆在线监测中的现场应用。

图8 介质损耗因数监测原理Fig. 8 Principle of dielectric loss factor monitoring

2.4 温度监测方法

温度监测不仅可以监视绝缘运行温度,而且可以确定电缆的载流量是否安全,因此应用广泛。电缆线芯温度测量包括点测[22]和分布式测量[23]2类。矿用高压电缆线芯温度在线监测多使用点测法,即热电阻贴于接线腔内的绝缘外表面,然后根据环境温度计算出电缆线芯温度。

式中:Tc为电缆线芯温度;Ts为绝缘层外表面温度;Wi为绝缘的介质损耗;k为空气的导热系数;r1和r2分别为绝缘层内、外半径;qs为绝缘层外表面的传热速率。

2.5 其他监测方法

分布式光纤监测方法已经成熟,可以实现对电缆温度和应力的分布式监测,但是这种方法受限于光纤较差的柔韧性,并未在采掘工作面高压移动软电缆领域应用,因此本文未展开介绍。

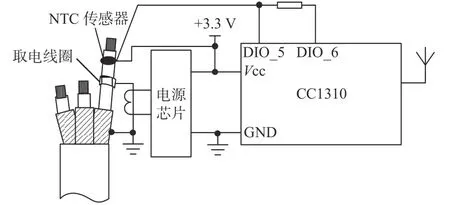

另一种较成熟的电缆线芯温度监测方法是无源无线温度测量传感器,其采用电磁线圈从电缆取电,驱动CC1310无线低功耗MCU,采集NTC(Negative Temperature Coefficient,负温度系数)传感器的信号,实现温度的无源无线监测,如图9所示。

图9 无源无线温度监测原理Fig. 9 Principle of passive wireless temperature monitoring

此外,频域反射法(阻抗谱法)也被用于电缆绝缘缺陷检测,其本质是利用电缆分布式传输模型,对电缆注入频率在数千赫兹到数百兆赫兹的电压,得到阻抗相位、诊断函数、信号能量等参数沿电缆的变化情况,从而得出电缆的老化、受潮、屏蔽层腐蚀等缺陷。但该方法目前仍未有在线监测的方案,且易受各种反射信号的干扰,有待进一步研究[24-26]。

3 矿用高压电缆绝缘状态评估

随着在线监测、故障诊断和寿命评估等技术在矿用电气设备运维中逐渐应用,针对矿用高压电缆绝缘状态的分析方法正在从定期巡检向状态维修和预测性维护转变[20]。矿用高压电缆绝缘状态评估方法多基于局部放电测量数据或相角解析图[27],并辅以卷积神经网络[28]、粒子群算法[29]、可拓理论[30]、模糊神经网络[31]、稀疏分解[32]、深度森林[33]等智能算法,实现了对电树枝、气隙、划痕、电痕、外力挤压等故障的评估。

除单一的基于局部放电的绝缘状态评估以外,其他方法则是将多个参量进行融合,然后综合评价绝缘的状态。如基于雷达图法的矿用高压电缆安全预警方法,将局部放电量、接地电流、介质损耗、绝缘电阻、负荷水平、空气湿度等作为雷达图指标集,并引入反映优劣程度的参考样本和多源信息互补的均衡度因子,给出4级预警等级[34]。此外,基于介电响应法和绝缘理化性能,给出了基于断裂伸长率、羰基指数、老化因子、界面极化弛豫强度、介质损耗积分饱和值等参量的矿用高压电缆用EPDM老化寿命评价方程[20,35-38],为进一步研究矿用高压电缆绝缘状态评估方法奠定了基础。下面以改进雷达图和介质损耗2种方法以例,介绍当前煤矿井下用移动软电缆绝缘状态评估方法。

3.1 基于改进雷达图的老化状态评估

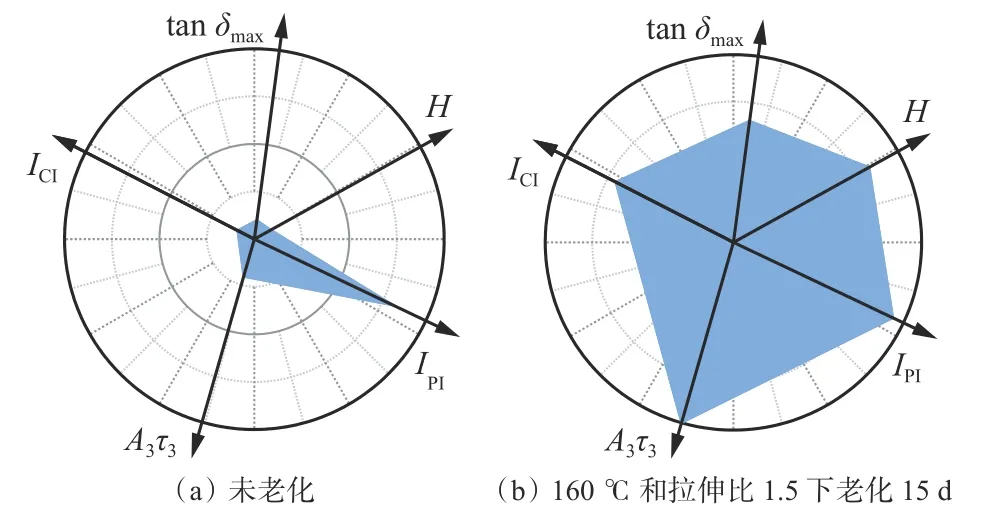

雷达图法是典型的图形评价方法,其最大的特点是形象、直观。针对煤矿井下用移动软电缆绝缘老化状态,可以选择硬度H、介质损耗因数最大值tanδmax、羰基指数ICI、去极化电荷量特征值A3τ3(A3为晶态与非晶态之间界面极化的拟合系数,τ3为晶态与非晶态之间界面极化的拟合时间常数)、极化指数IPI等与绝缘老化密切相关的参数作为评价指标[39-40]。然后使用层次分析法得到主观权重、客观权重和综合权重,并将综合权重映射为雷达图的各项指标角度,从而得到改进的雷达图,如图10所示。可看出不同老化程度时改进雷达图的面积有明显区别,因此可以提取改进雷达图的面积来定量EPDM绝缘的老化程度。此时可选用断裂伸长率作为基准,得到改进雷达图的面积达到整个图的61.8%时,EPDM的绝缘性能失效。

图10 老化前后EPDM的改进雷达图Fig. 10 Improved radar map of EPDM and aged EPDM

3.2 基于介质损耗的状态评估

假设EPDM的介电响应函数服从Curie-von Schwidler模型,则可利用傅里叶变换对极化/去极化电流进行时域到频域的转换,由此得到绝缘在频率为0.1 Hz时的极化总损耗因数tanδp和去极化总损耗因数tanδdp,以及低频介质损耗因数不对称系数K。

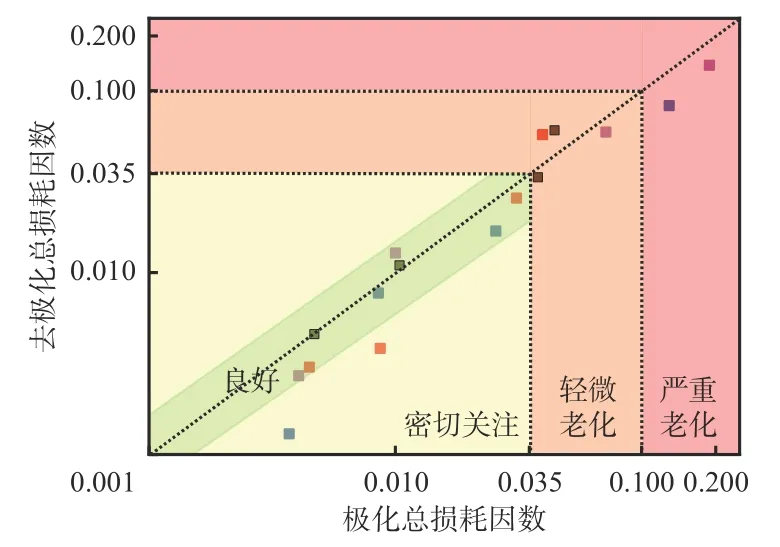

然后,基于不同老化程度下得到的极化总损耗因数和去极化总损耗因数绘制基于损耗因数不对称系数的EPDM绝缘状态评价图。典型的电、热、挤压力老化后得到的EPDM绝缘状态评价结果如图11所示。根据GB/T 12972.1—2008《矿用橡套软电缆第1部分:一般规定》,3.6/6 kV及以上矿用橡套软电缆经受试验电压后介质损耗因数tanδ应不大于0.035。如以此为阈值对EPDM绝缘状态评价图进行区域划分:tanδ<0.035时认为绝缘相对良好;0.035<tanδ<0.1时认为绝缘轻微老化;tanδ>0.1时认为绝缘严重老化[37,41]。

图11 EPDM绝缘状态评估Fig. 11 Evaluation of EPDM insulation condition

将实际测得的tanδ代入图11,如tanδ<0.035且K≈1,则优先推断EPDM绝缘良好,否则,认为绝缘老化程度值得重视和后续测试。当tanδ>0.035时,不对称系数对绝缘性能变化趋势的灵敏度有所下降,可忽略不对称系数,认为0.035<tanδ<0.1时绝缘轻微老化,tanδ>0.1时绝缘老化较为严重。

为应对煤矿智能化发展,矿用电气设备智能化不仅需要在智能感知、智能控制方面开展研究,更需要实现智能分析和智能决策,以上这些方法为矿用EPDM高压电缆绝缘状态智能分析提供了一定的借鉴。然而,现有方法评价的准确率很大程度上依赖于特征量的提取和处理,特征量越多,需要的矩阵运算量越大,加之对于一些偶发的异常信号要求有快速的响应速度,即能够实时处理数据,因此从准确率和实时性来说,未来分析和决策应能在设备旁就地实现,以弥补海量数据向云端传输时带来的信道堵塞和算力消耗。轻量化模型和算法的本质是在较少的特征参数下,通过占用较低的计算量分析数据,实现状态评估。目前已有轻量级故障诊断方法在电气设备诊断方面的初步研究[42]。轻量化模型和算法一般基于卷积神经网络,如一种基于深度-广度联合剪枝的局部放电轻量化诊断方法,在保证高识别能力的基础上,使用较少的参数量,消耗0.9 MiB的存储和12.89 MiB的内存,即可将推理速度最大提高9.3倍[43]。因此,轻量化模型和算法为设备旁智能终端上实现分析和决策提供了可能。降低计算复杂性、参数量和分析耗时,是实现煤矿电气设备智能化需要重点研究的内容之一。

4 结论

1) 在电、热、机械应力作用下,矿用高压电缆用EPDM的绝缘性能会加速劣化。热因子引起热氧反应,机械应力引发分子断裂,使EPDM中出现羰基产物和微小的孔洞、裂纹等缺陷,导致EPDM发黄、变硬、变脆,电导率升高,击穿场强降低。因此,可将羰基指数、硬度、断裂伸长率、电导率、介质损耗因数、局部放电等特征量作为评价EPDM老化的指标。

2) 电缆绝缘在线监测技术虽已日趋成熟,但是在煤矿井下仍未得到广泛推广或应用,未来绝缘电阻、介质损耗、局部放电和温度等在线监测技术应与煤矿特殊工况和绝缘老化机理紧密结合,探索适用于煤矿的电气设备绝缘在线监测和状态感知技术。

3) 随着煤矿物联网和智能化的发展,智能分析或评价作为煤矿装备智能化转型升级的关键一环,除需要利用大数据技术实现电气设备绝缘的故障诊断和寿命预测以外,还需要研究轻量化模型或算法,使单一电气设备评价参数量不断减少的同时,兼具高准确性和易实施性。