优化液压支架系统对移架速度的影响分析

2021-07-28马效民

马效民

(山西焦煤集团有限责任公司屯兰矿,山西 古交 030206)

引言

随着机械化采煤作业的不断优化,采煤机牵引速度不断提高。液压支架的支护速度与采煤机牵引速度能否相互协调,成为影响产煤量的主要因素之一。其中,液压支架的支护速度主要取决于移架速度。通常情况下,在负载较低的情况下,提高泵站流量可提升移架速度。但当负载过高时,增加泵站流量无法有效提高移架速度[1-2]。针对上述情况,以ZY9200/25/45D液压支架为研究对象,对液压支架移架速度进行了分析研究。

1 液压支架移架速度的分析

分析移架速度,首先要根据支架液压系统结构构建移架过程图,支架液压系统横向移动的执行元件为千斤顶,泵站提供的横移压力通过一系列液压元件后,到达千斤顶做功,最终流回油箱。

根据功率守恒定律,移架速度可由公式(1)表示:

式中:P1为推动液压千斤顶活塞腔压力,MPa;P2为液压千斤顶做功后活塞杆压力,MPa;Q1为推动液压千斤顶活塞腔的流量,L/min;Q2为液压千斤顶活塞杆做功后流量,L/min;F为移架拉力,kN;v为移架速度,mm/s。

利用压力守恒定律和流量守恒定律可得出移架速度公式如(2)所示:

式中:P为泵站进口压力,MPa;S为液压千斤顶活塞腔内外横截面积比。

由于整个移架液压系统中,流体的流量系数和密度是恒定的,因此可以利用压差流量公式ΔPi=kiQ1,ki为单个元件的压力损失系数,将上述公式简化为公式(3):

式中:K1为移架进液压力损失系数之和;K2为移架回液压力损失系数之和。

从液压支架ZY9200/25/45D系统中得到的已知条件包括:泵站进口压力P=32 MPa,移架额定压力F=485 kN,液压千斤顶活塞直径D=140 mm,活塞杆直径d=90mm,千斤顶进出口流量与移架速度关系式,移架步距900 mm,主进液管直径24 mm,长度60 m;主回液管直径8 mm,长度3 m;换向阀及液控单向阀额定流量均为420 L/min。通过检测液压元件,计算移架液压系统压力损失系数之和,将上述数据代入公式(3),可以得出液压力损失系数与移架速度之间的关系式,如图1所示。

图1液压系统压力损失对移架速度的影响

图1 中,K1,K2,K3代表了不同类型的液压元件损失系数之和,其中K1>K2>K3。Q为泵站额定流量。

从图1可以看出,在额定流量下,压力损失系数越高,溢流阀的开启时对应的负载力越低,反之亦然。合理降低液压系统的压力损失系数能够有效提高液压支架移架的负载。

同时,当负载力低于溢流阀额定负载时,随着压力损失系数的降低,移架速度逐渐升高,说明压力损失系数是影响移架速度的关键因素之一。而且,以F1,F2不同的负载力做对比,发现负载力越高,压力损失系数的变化越明显。综上所述,在较高的移架负载力作用下,降低液压系统的压力损失系数是提高移架速度的合理措施[3-4]。

2 液压系统的优化

为降低整体压力损失系数,在液压系统中增设旁路,旁路系统内包括液控单向阀,单向阀和交替单向阀,如图2所示。

图2 增加旁路后的推移千斤顶控制回路

当换向阀位于左侧位置时,高压油通过交替单向阀将液控单向阀反向开启,开启后高压油通过液控单向阀推动活塞腔。经研究发现,液控单向阀与交替单向阀的压力损失系数之和明显小于换向阀,可提高移架速度。

当换向阀位于右侧位置时,回油压力会通过液控单向阀重新进入进油管路,部分弥补进油压力损失,同时降低回液压力,整体降低了液压系统的压力损失系数,可充分提高移架速度[5-6]。

3 仿真分析

为证明上述液压系统优化的可行性,利用AMESim软件对上述检测系统进行仿真分析,根据研究的液压移架参数,移架额定负载力为485 kN,现将移架负载力拟定为430 kN,泵站流量以200 L/min、400 L/min作对比分析,在其余运行参数不变的情况下,得到的仿真曲线如图3所示。

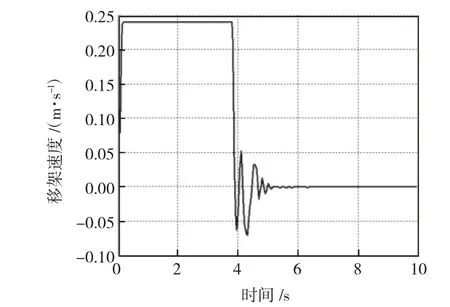

图3为泵站额定流量200 L/min时移架速度曲线图,从图3中可以看出,移架速度在0~0.2 s时迅速升至218 mm/s,随后保持稳定后,在4.23 s后持续波动并降至0,整体的移架时间大约在4.01 s左右。其中移架速度在终点处波动是由于快速开启液控单项阀导致的。

图3 200 L/min时的移架速度曲线图

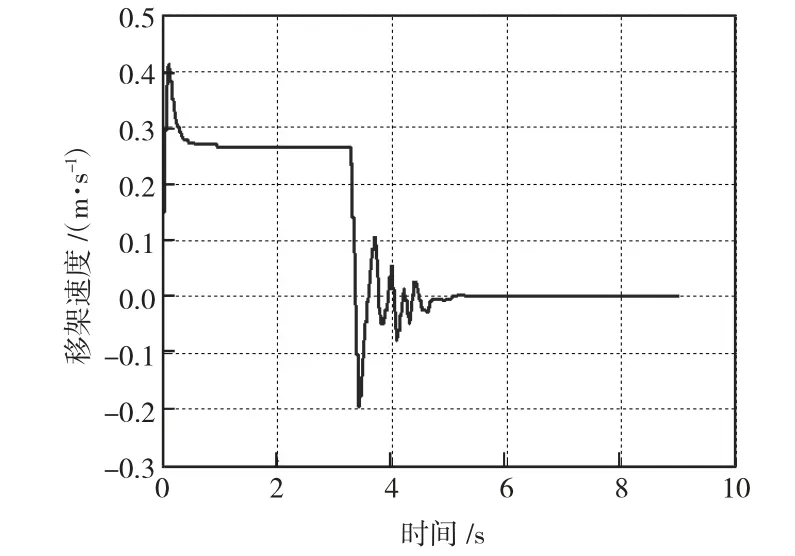

图4 为泵站额定流量400 L/min时移架速度曲线图,由图4中可以看出,移架速度在0~0.2 s时迅速升至237 mm/s,随后保持稳定后,在3.91 s后持续波动并降至0,整体的移架时间大约在3.81 s左右。

图4 400L/min时的移架速度曲线图

通过比较移架速度变化发现,提高泵站流量可以提高移架速度。但在高负载的情况下,泵站流量的变化对移架速度提升速度较小,整体速度仅提高了19 mm/s。

泵站额定流量为400 L/min时,在液压系统增加旁路后的移架速度曲线图(图5)中可以看出,移架速度在0~0.2 s时迅速升至283 mm/s,并波动至一个412 mm/s峰值,这是由于阀芯瞬间开启时产生瞬态液动力造成的,随后保持稳定后,在3.53 s后持续波动并降至0,整体的移架时间大约在3.39 s左右。

图5 增设旁路后移架速度曲线图

将图4与图5移架速度变化比较后发现,具有旁路的移架液压系统较传统液压系统,时间缩短了约0.42 s,速度提高了约46 mm/s,有效地提高了移架速度。

结合上述仿真分析可以看出,负载力决定了如何提升移架速度。当负载力较低时,可直接提高泵站额定流量;当负载力较高时,在液压系统合理增加旁路可有效提升移架速度。

4 结论

1)通过计算分析得出,高负载状态下,影响移架速度的主要因素之一是移架液压系统中的压力损失系数。而且随着负载的升高,损失系数对速度的影响越明显,压力损失系数越小,移架速度越快;

2)为减少系统中压力损失系数,对移架液压系统进行了优化,增加了旁路系统。通过补充进液压力,减少回液压力的方式,合理有效地降低了整体系统的压力损失系数;

3)模拟负载力为435 kN,泵站额定流量为400 L/min的情况下,对比分析了有旁路和没有旁路的液压系统横移支架的速度。模拟后发现移架速度分别为237 mm/s、283 mm/s,移架时间分别为3.81 s、3.39 s。结果说明增加旁路的移架系统有效地提高了移架速度。