内置动力吸振器的宽频减振车刀设计及试验

2023-10-10张明华杨国庆杨毅青高浩洋汪广平

张明华, 杨国庆, 杨毅青,3, 高浩洋, 汪广平

(1. 北京卫星制造厂有限公司,北京 100094; 2. 北京航空航天大学 机械工程及自动化学院,北京 100191;3. 北京航空航天大学江西研究院,南昌 330096; 4. 航空工业昌河飞机工业(集团)有限责任公司,江西 景德镇 333001)

航空结构件中存在深孔结构,对其进行深孔加工时通常需要使用大长径比车刀。由于悬长增加,刀具刚性变差,导致切削颤振频发,造成机床或者刀具结构损坏和零件表面质量不达标等,严重制约了加工效率和加工精度的提高[1]。

针对切削过程中产生的振动,控制方法主要有主动控制技术和被动控制技术[2]。其中被动控制技术具有成本低、结构简单、可靠性高等优点,在工程实际中被广泛使用。被动控制技术主要包括耗能减振和动力吸振[3]。

耗能减振通过附加阻尼单元,利用相对运动对振动能量进行耗散,从而降低振动。Suyama等[4]设计了一种带有颗粒冲击阻尼的车刀刀杆,进行车削试验证明附加颗粒冲击阻尼器的钢质刀杆能够代替硬质合金刀杆,减振性能良好。Paul等[5]设计了颗粒阻尼车刀和质量冲击阻尼车刀,两种减振车刀均能提高刀杆刚度,抑制切削颤振,相比下质量冲击阻尼器具有更优的减振性能。Li等[6]提出了一种冲击阻尼器的优化设计方法,将其应用于车削过程中车刀的振动控制,可将非线性系统简化为线性系统,并具有较宽的频率带宽。Liu等[7]对约束层阻尼车刀进行动力学建模和分析,实现了约束层阻尼车刀的参数优化,对设计出的车刀进行了模态分析和试验验证,表明该车刀能显著提高阻尼比和加工稳定性。耗能减振技术实现简单,但减振效果有限,且受外界环境影响较大,具有明显非线性特征。动力吸振通过附加动力吸振器转移振动能量,实现振动抑制。Tarng等[8]在减振车刀设计中使用压电惯性驱动器作为吸振器,试验证明所设计的车刀具有良好的减振性能。Lee等[9]在刀具上设计了一种动态减振器,用于控制车削颤振。Yang等[10]设计出一种基于三要素式动力吸振器的大长径比减振车刀,实现了减振器精确调谐,降低了目标模态87.1%的幅值。结合动力吸振器,杨毅青等[11]设计出一种以压电陶瓷为基础的车刀。切削试验结果表明刀具的振动幅值和零件加工表面粗糙度分别下降了72%和67.2%,同时,压电陶瓷可输出电压应用于振动监测。

动力吸振器通过转移主结构的振动能量实现减振,效果明显,但其质量单元仅在振动频率靠近主结构时才能激发明显振动,因此相对主动控制技术频带较短,且吸振器最优设计参数与主结构动力学特性密切相关[12]。针对此问题,本文提出一种内置动力吸振器的宽频减振车刀设计,从结构设计上对动力吸振方法的不足加以改进;同时,针对主结构存在多个振动模态,研究实现考虑主结构背景模态的动力吸振器参数精确优化。最后,对设计出的车刀进行了静刚度测试、模态试验和切削试验,对动力学模型和结构设计进行了验证。

1 理论建模

1.1 刀杆动力学特性建模

车削过程中工件以恒定速度旋转而刀具静止,可将车削加工中的刀具简化为悬臂梁。

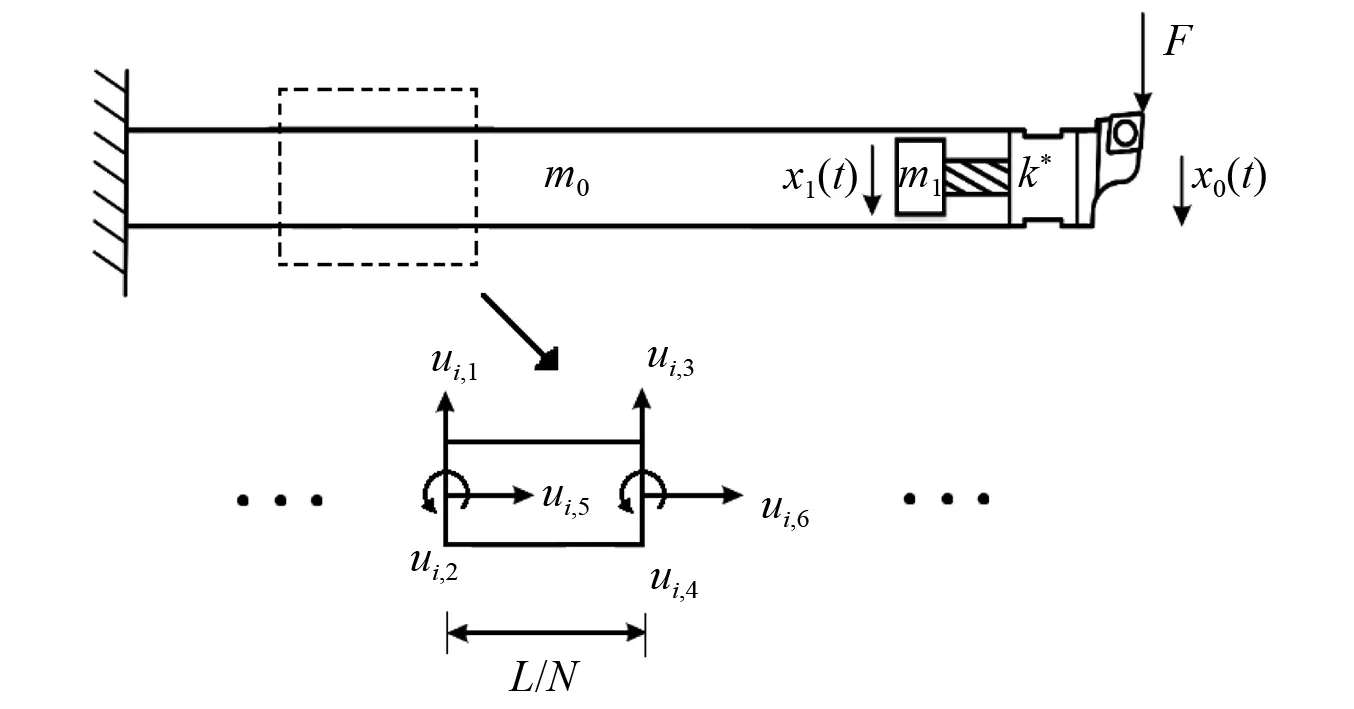

梁在其自由端受到一个谐波激励F。为了得到包含背景模态影响的精确动力学模型,采用伯努利-欧拉理论对长度为L的悬臂梁进行了N个相同单元离散,如图1所示。

图1 连续系统车刀及其离散单元模型Fig.1 Continuous system turning tool and its discrete element model

对于梁的每个单元,其挠度wn和轴向变形εn可表示为

(1)

式中:Ni(x)(i=1,2,…,6)为形状函数;un,i为节点坐标。梁的坐标矢量定义为

(2)

每个单元的动能Tn和势能Vn可以表示为

(3)

式中:Mn和Kn分别为每个单元的质量和刚度矩阵;ρ和E分别为密度和杨氏模量;而Iz和A为梁的截面惯性矩和截面面积。

因此,整个悬臂梁的动能T和势能V为

(4)

其中

M=diag(M1,M2, …,MN)

K=diag(K1,K2, …,KN)

(5)

因此,结构阻尼梁的运动方程描述为

(6)

求解式(6),即可获得刀尖处的频响函数H(ω)。

1.2 刀杆与吸振器耦合系统动力学特性建模

将吸振器内置于刀杆末端,其运动方程为

(7)

式中:m1,k*为单自由度动力吸振器的质量和复刚度;x0,x1分别为车刀末端和吸振器的位移。

通过求解式(7),可以得到x1为

(8)

由于吸振器在结构连接点处施加的力为k*(x1-x0),进一步得到作用于车刀的反向力FD为

(9)

将吸振器看作是连接点处施加的外力,则车刀的频率响应函数可以表示为

(10)

将式(9)代入式(10),推导得到车刀/吸振器耦合系统的频响函数

(11)

式中,HD(ω)考虑了车刀背景模态的影响,可作为后续动力吸振器优化设计中的频响函数。如前所述,H(ω)可由式(6)获得;工程上为简化起见,也可通过对主结构采用模态试验而获得。

2 结构设计

2.1 车刀结构

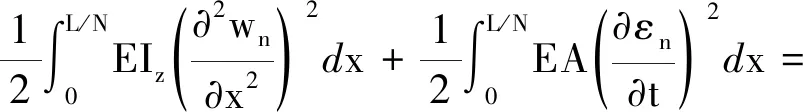

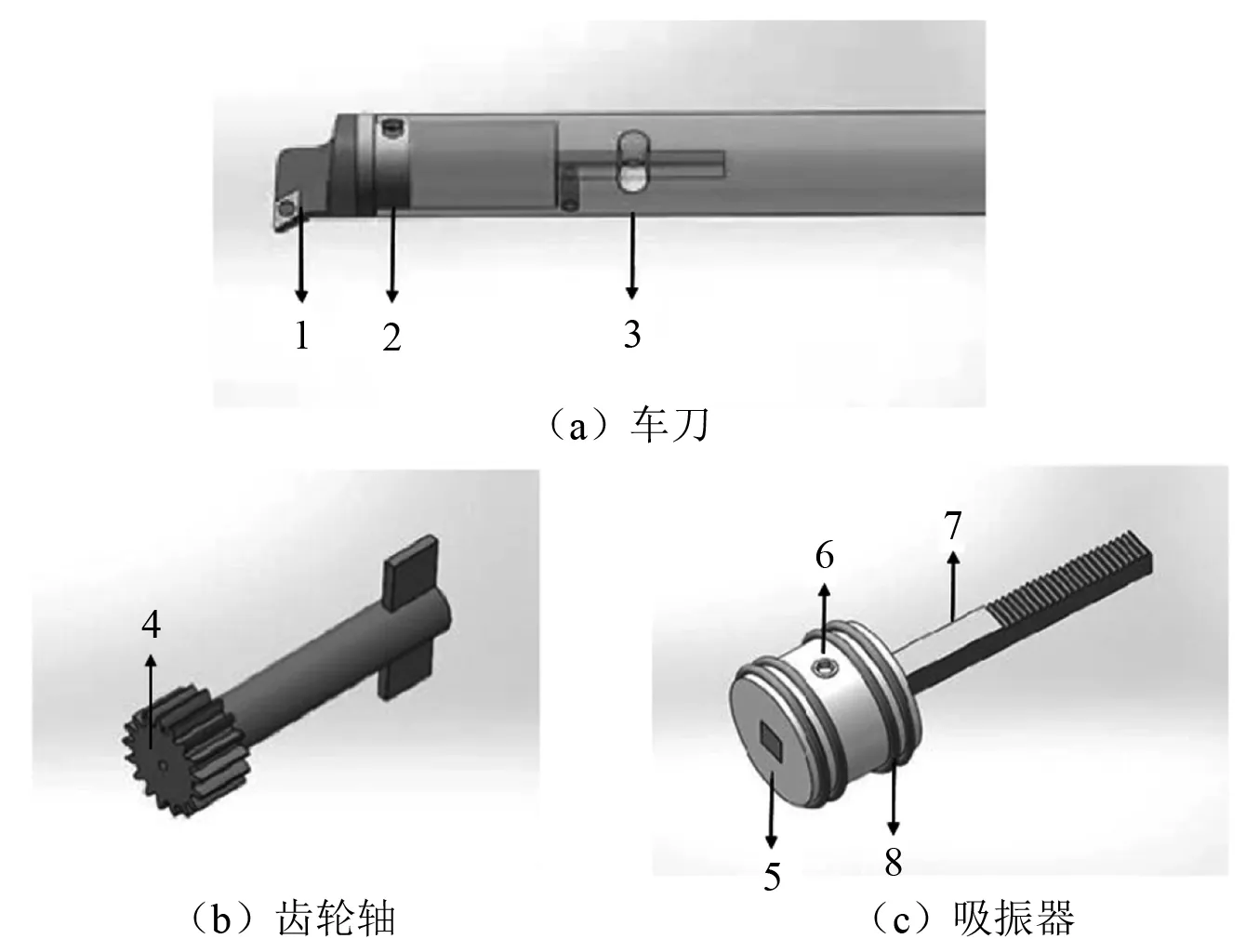

车刀结构如图2(a)所示,由三部分组成,包括刀头,刀座和刀杆。所用刀头的连接直径为40 mm,与刀座直径相匹配,同时刀头上的刀片可以进行更换以适应不同的加工要求;刀座顶端的外圆中心设有盲孔,用来与刀头底端的凸台配合起到径向定位的作用,同时顶端面上有3个在以外圆中心为圆心的圆周上均匀分布的螺纹孔,其通过紧固螺钉与刀头相连;刀座末端圆柱面上有螺纹孔,通过紧固螺钉与刀杆固连。刀杆内设有空腔用于放置吸振器,空腔底面上设有方形盲孔与吸振器的弹簧杆配合,同时刀杆外圆柱面侧端和下端还分别有螺纹孔。齿轮轴结构如图2(b)所示,齿轮的模数为0.5 mm,齿数为17,轴对应齿轮的另一端有插片沿轴线方向插入其中方便旋转。齿轮轴作为调节工具通过刀杆侧端的孔伸入刀杆内部与弹簧杆上的齿条配合,通过转动可改变吸振器的有效悬长进而调节吸振器的刚度,而刀杆下端的螺纹孔内旋入顶丝对吸振器弹簧杆进行固定。刀座和刀杆材料为工具钢H15,齿轮轴材料为55Si2Mn弹簧钢。使用刀头为山特维克公司生产的570-SD UCR-40-11型车刀,使用刀片为瓦尔特公司生产的DCMT11T308-PF4 WSM10型车削刀片。

1.刀头; 2.刀座; 3.刀杆; 4.调节齿轮; 5.质量块;6.顶丝; 7.弹簧杆; 8.O型圈。图2 车刀和吸振器结构图Fig.2 Design of turning tool and vibration absorber

以直径为40 mm、长径比为7的减振车刀为例,通过采用H∞优化准则,开展数值优化,获得考虑主结构背景模态的吸振器最优动力学参数[13]。

2.2 吸振器结构

吸振器的结构如图2(c)所示,其由质量块,弹簧杆,O型圈和顶丝组成。质量块由高密度钨制成,其圆柱面上有4个凹槽,用于放置和固定O型圈,质量块位于弹簧杆的末端,可在有限的空间内实现最佳的振动抑制;弹簧杆的材料为弹簧钢,其一端与质量块相连,另一端加工有齿条,用顶丝固定在刀杆内部的方形盲孔内。通过转动齿轮轴调节弹簧杆的有效悬长,可以实现吸振器较大范围内的频率调谐。O型圈是吸振器的阻尼元件,它与刀杆空腔过盈配合以保证在加工振动中产生变形,从而将振动能量转化为内能并耗散。O型圈的材料为丁腈橡胶,阻尼效果相近且稳定,通过改变它们的数量可以实现阻尼调节。

3 刀具特性测试

3.1 静刚度测试

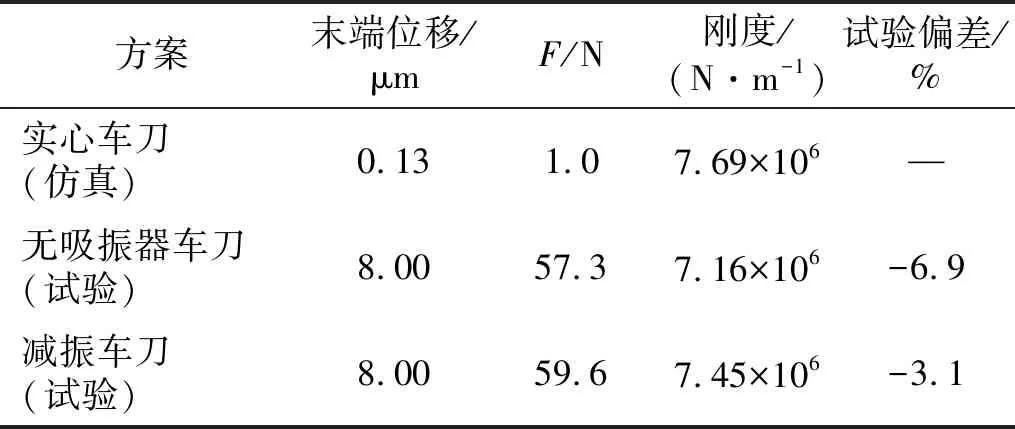

车刀静力学测试用于测量附加吸振器前后车刀的静刚度。静力学测试使用虎钳固定刀具(如图3所示),测试所用推拉力计型号为HP-100。将千分表紧贴车刀末端一侧,使用推拉力计沿车刀径向方向压另外一侧。每次试验固定车刀末端的位移为8 μm,观察并记录推拉力计在该位移下的读数,由k=ΔF/Δx计算车刀的刚度。分别对附加吸振器前后的车刀重复测量3次,并取平均值。

图3 减振车刀静力学测试Fig.3 Static stiffness test of damping turning tool

表1所示为车刀附加吸振器前后的静力学测试结果。实心刀杆刚度通过有限元仿真分析获取。使用ANSYS Workbench中的静力学仿真模块,在实心车刀末端施加1 N的径向力,产生的位移为0.13 μm,其对应的静刚度为7.69×106N/m。对无吸振器车刀进行静力学测试,得到其静刚度为7.16×106N/m,与实心车刀的仿真结果相比,降低了6.9%。结果表明,当刀杆芯部材料去除一部分成为空腔刀杆时,刀杆的静刚度出现一定程度的减小。而在刀杆中附加吸振器后,由于吸振器对结构有一定的强化作用,减振刀杆的静刚度提升为7.45×106N/m,只比实心刀杆的静刚度降低3.1%。因此,刀杆芯部材料的去除对刀杆静刚度的影响不大,且在附加吸振器之后,减振刀杆的静刚度已经十分接近于实心刀杆,因而吸振器的安装不会对车刀的整体静刚度产生明显影响。

表1 车刀静力学测试结果Tab.1 Static test results of turning tool

3.2 模态测试

为确定吸振器的可调频率范围并进行最优调谐,对吸振器进行模态试验。试验在隔振台上进行,减振车刀实物如图4所示。其中,试验的激励力通过灵敏度为2.25 mV/N的力锤PCB 086C03输入,加速度通过灵敏度为9.74 mV/g的加速度计Kistler 8778A500采集,试验信号被传送到数据采集卡NI 9236上,并由软件CutPro V9.3处理分析。

图4 减振车刀Fig.4 Damping turning tool

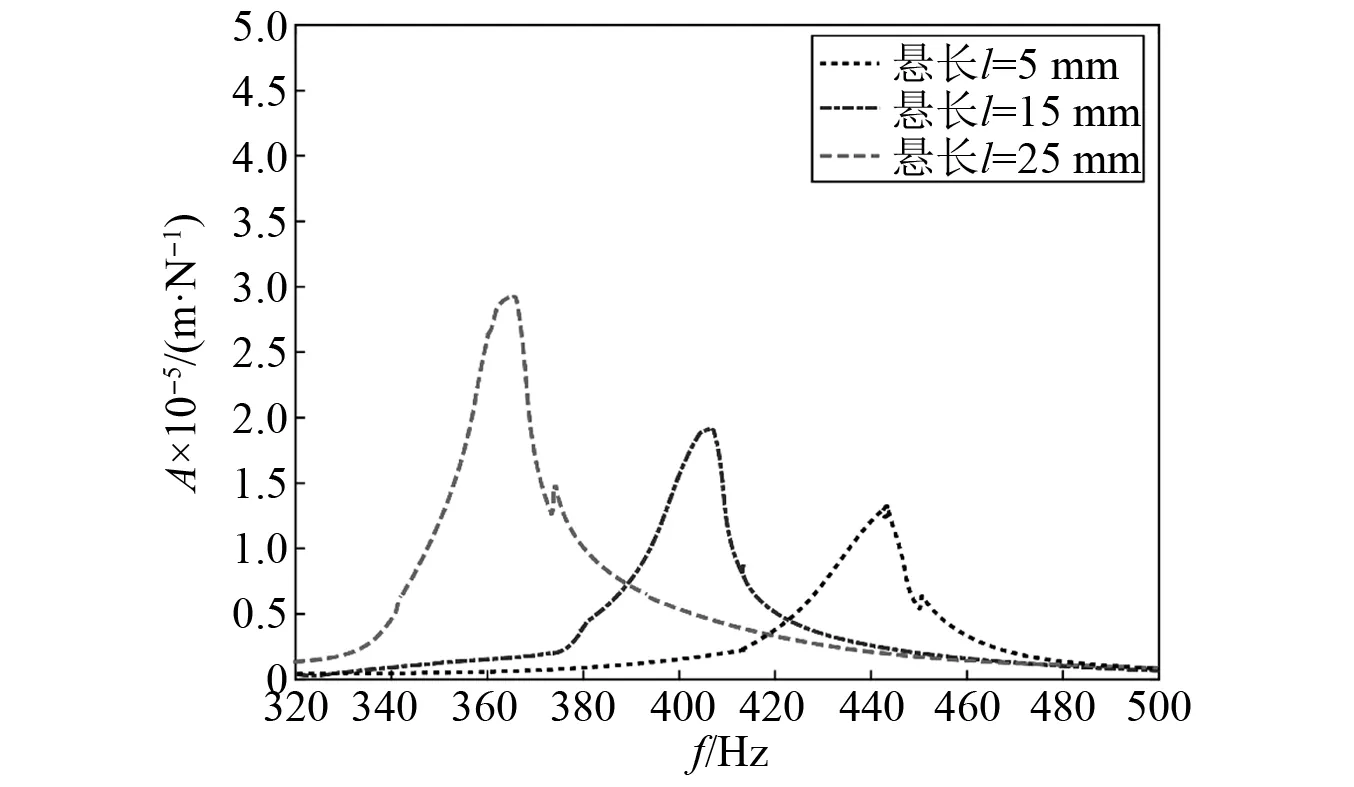

3.2.1 吸振器可调频率范围

吸振器整体结构为悬臂梁式,其悬空安装在刀杆空腔中,通过调节弹簧杆的有效悬长,可以实现对吸振器较大范围的频率调节。使用虎钳夹持动力吸振器将之固定于隔振台上,通过模态测试,确定吸振器的可调频率范围,得到具有不同悬长的吸振器频响函数曲线,如图5所示。由于刀杆内部空间的限制,吸振器可调节的有效悬长范围为5~25 mm,3组试验分别选择5 mm,15 mm,25 mm的不同悬长作对比。当有效悬长l=5 mm时,悬长最小,吸振器的刚度最大,此时固有频率为442 Hz,振幅为1.27×10-5m/N;当有效悬长l=15 mm时,质量块位于弹簧杆的中间位置,此时吸振器的频率为406 Hz,振幅为1.98×10-5m/N;当有效悬长l=25 mm时,悬长最大,吸振器的刚度最小,其频率为365 Hz,此时吸振器的振幅最大,为2.91×10-5m/N。因此,通过试验测试可知吸振器可调节的频率范围是365~442 Hz,较大的可调频率范围使得吸振器的适用性也更广。

图5 不同悬长吸振器的频响函数Fig.5 Frequency response of vibration absorbers with different overhang

3.2.2 吸振器最优调谐

通过调节弹簧杆有效悬长,在吸振器与车刀固有频率匹配的基础上,进行模态测试,研究安装不同数量O型圈的吸振器对车刀振动幅值的影响,使吸振器达到最佳的减振效果。模态测试的激励点为车刀刀尖处。共设置5组试验对比,分别为无吸振器车刀和附加吸振器且O型圈数量分别为1个、2个、3个、4个的减振车刀。附加具有不同数量O型圈吸振器的减振车刀频响函数曲线,如图6所示。

图6 附加不同数量O型圈吸振器的车刀频响函数Fig.6 Frequency response of turning tool with different number of O-ring vibration absorbers

无吸振器车刀的频响函数在400 Hz时振动幅值最大,最大值达到7.95×10-5m/N。附加具有不同数量O型圈的吸振器后,车刀目标模态均由原来的单一模态变为两个模态。当O型圈数量从1个逐步增加至4个时,减振车刀频响函数的最大振幅分别为4.83×10-5m/N,3.37×10-5m/N,1.72×10-5m/N,3.05×10-5m/N,而带宽分别为54 Hz,44 Hz,74 Hz,52 Hz。当O型圈数量为3时,幅值最小且带宽最大,吸振器具有最佳的减振效果。以O型圈数量为3的情况为例,其在358 Hz和432 Hz处的幅值分别为1.41×10-5m/N和1.72×10-5m/N,与目标模态相比,幅值分别降低了82.2%和78.4%。对图6的频响函数曲线进行参数识别,无吸振器车刀的动刚度和阻尼比分别为2.78×106N/m和1.75%,附加O型圈数量为3的吸振器的减振车刀动刚度和阻尼比分别为5.68×106N/m, 6.11×106N/m和4.26%,4.81%,动刚度提高了104.1%和120.3%,阻尼比提高了143.5%和175.6%。

4 切削试验

4.1 试验设备与方案

为验证减振车刀在实际车削加工中的减振性能,进行多组不同切削参数组合下的合金钢切削试验,试验选取的机床为程泰机械生产的GS-4000L2数控车床。通过对比无吸振器车刀和减振车刀加工过程中的振动噪声、加速度和工件的表面质量等来验证减振车刀的性能。试验过程中所用到的仪器设备如图7所示。在加工过程中车刀要伸入内孔进行车削,采用麦克风采集加工过程中的噪声信号,噪声采集装置为GRAS 40PH工业麦克风,其灵敏度为48.69 mV/Pa;加速度采集装置为Kistler 8776A50微型加速度计,其灵敏度为101.3 mV/g,通过软件对加工过程中的信号进行实时采集,加工工件表面的粗糙度由表面粗糙度测量仪SRG-04测量,其采样长度为0.8 mm。

为研究减振车刀的切削性能,与无吸振器车刀形成对比,需要选择合适的切削参数,进行正式切削试验之前,在不同转速和不同切深条件下用减振车刀对合金钢工件进行试切,找到其能够稳定切削的切削参数。当转速n=100 r/min,切深ap=0.1~0.3 mm,进给速度f=0.025~0.075 mm/r时,减振车刀处于稳定切削的状态,因此,试验方案采用转速n=100 r/min的工况进行验证,切深ap分别取0.1 mm,0.3 mm,进给速度f分别为0.025 mm/r,0.075 mm/r,观察并对比无吸振器车刀和减振车刀的试验效果,评估吸振器的减振性能。

4.2 切削试验

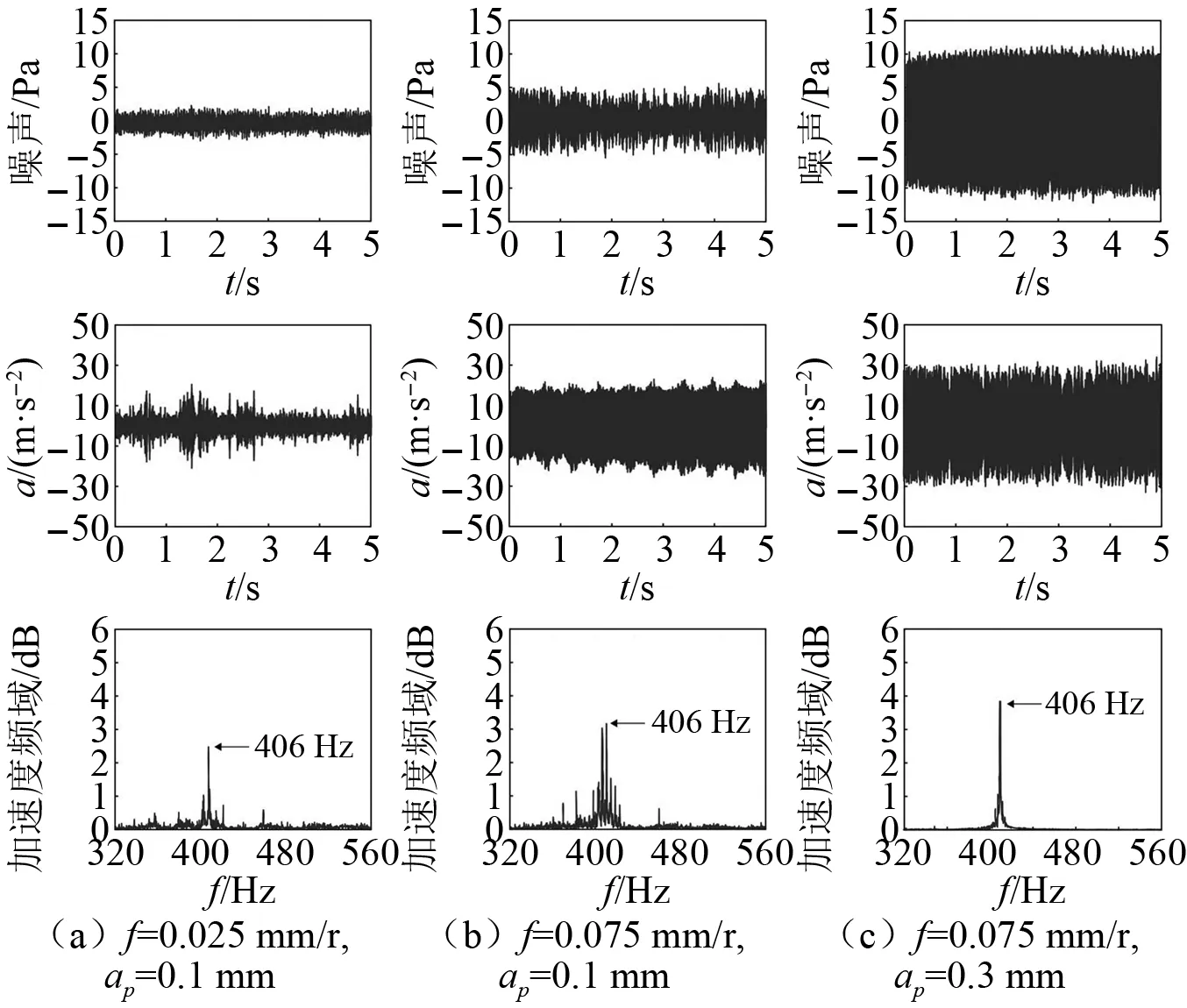

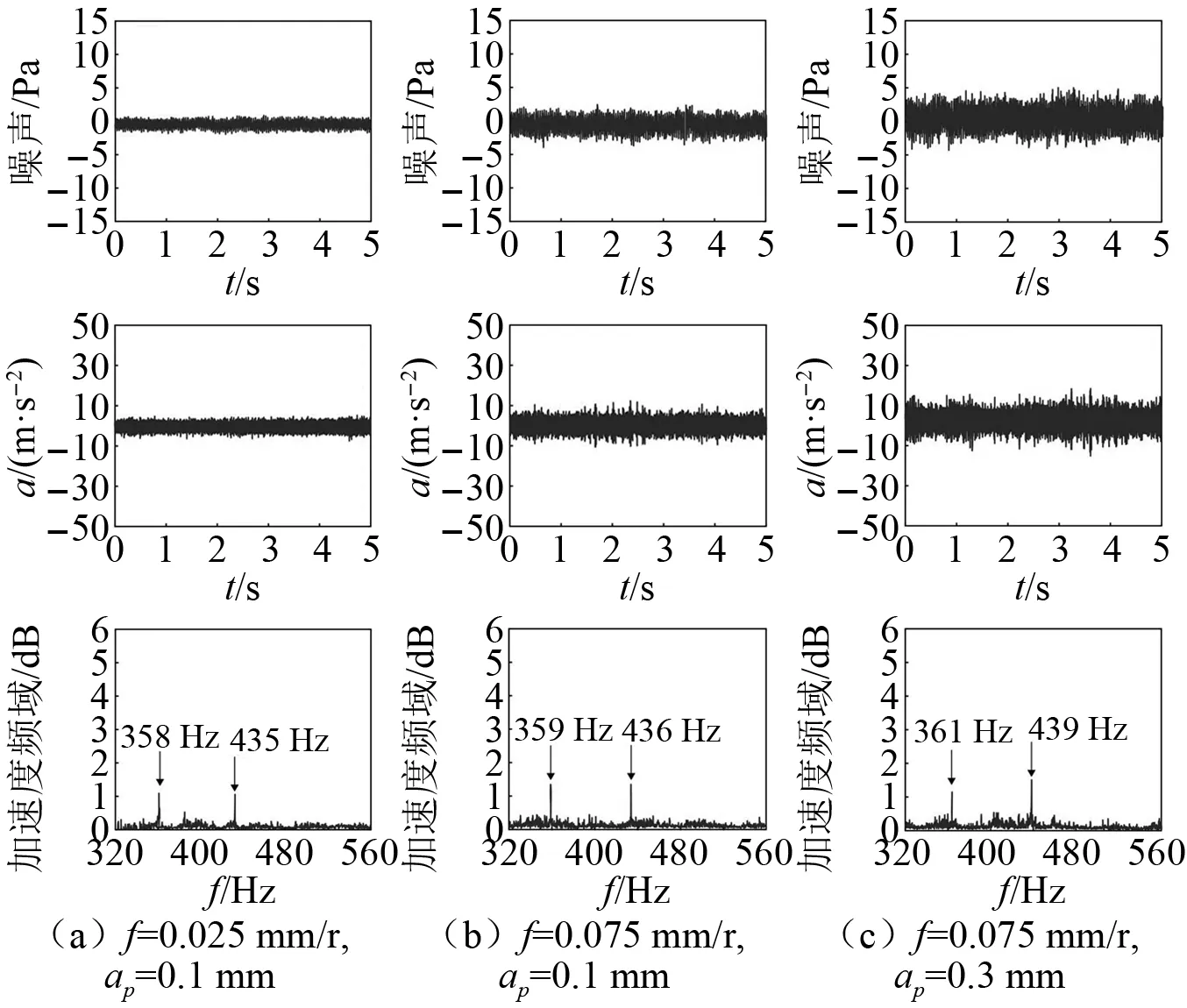

无吸振器车刀与减振车刀的切削试验结果对比如图8、图9所示,包括:加工过程振动噪声时域信号,加速度时域和频域信号。在车削试验中,使用车刀长径比为7,吸振器弹簧杆悬长为l=15 mm,附加O型圈数量为3,减振车刀固有频率为358 Hz和432 Hz,动刚度和阻尼比分别为5.68×106N/m, 6.11×106N/m和4.26%,4.81%。

图8 无吸振器车刀的加工过程信号(n=100 r/min)Fig.8 Machining vibration signals of turning tool without vibration absorber (n=100 r/min)

图9 减振车刀的加工过程信号(n=100 r/min)Fig.9 Machining vibration signals of damping turning tool(n=100 r/min)

当切深ap=0.1 mm,进给速度f=0.025 mm/r时,此时无吸振器车刀(见图8(a))加速度幅值有明显的波动,噪音幅值为1.5 Pa,加速度最大达20 m/s2。附加吸振器后(见图9(a)),噪音幅值为0.6 Pa,加速度幅值为4 m/s2,对比无吸振器车刀分别降低了60%和80%。对加速度时域信号进行傅里叶变换,无吸振器车刀加工过程的加速度频域信号主要来自车刀的固有频率406 Hz,附加吸振器后的加速度频域信号分布在358 Hz和435 Hz,幅值明显降低。

保持切深ap不变,增加进给速度f至0.075 mm/r,此时无吸振器车刀的噪声幅值波动与f=0.025 mm/r时相比更为剧烈明显(见图8(b)),噪声信号最大幅值达到5.0 Pa,刀杆加速度幅值最大为20 m/s2。减振车刀此时的噪音幅值和加速度最大幅值为2.0 Pa,10 m/s2,二者对比,噪声幅值和加速度幅值分别降低了60%,50%。转换为频域信号后,无吸振器车刀切削时的主频率位于406 Hz,而附加吸振器后频率位于359 Hz和436 Hz,幅值从3.2 dB降为1.3 dB,此时的加工过程更为平稳(见图9(b))。

将切深提升至ap=0.3 mm,无吸振器车刀噪声的最大幅值为10.0 Pa,加速度的最大幅值为30 m/s2,二者的幅值都远大于前两组试验的对应幅值(见图8(c))。换为减振车刀后,噪声最大幅值降低为4.5 Pa,相比于无吸振器车刀降低为原来的45%,而加速度最大幅值降低为15 m/s2,降为了原来的50%,加速度频率幅值也从3.9 dB降低到1.5 dB(见图9(c))。

附加吸振器前后车刀加工的工件表面照片,如图10所示。从照片中可以看出,无吸振器的工件加工表面有明显的振纹,而附加吸振器之后的加工表面振纹变浅,表面更加光洁。保持转速n不变,依次增大进给速度f和切深ap,减振车刀对工件表面粗糙度有较为明显的改善效果。表2为使用不同切削参数加工的工件表面粗糙度,当f=0.025 mm/r,ap=0.1 mm时,减振车刀可将工件表面粗糙度降低33%,当f=0.075 mm/r,ap=0.3 mm时,粗糙度改善效果更为明显,可降低44%,粗糙度的改善证明了车刀抗振性能的提高,同时几组不同切削参数下所加工的工件表面粗糙度均与产品加工所要求的表面粗糙度Ra1.6接近。

图10 附加吸振器前后车刀的工件表面照片对比(n=100 r/min)Fig.10 Comparison of workpiece surface of turning tool before and after adding vibration absorber (n=100 r/min)

对比切削参数组合1与切削参数组合2的试验结果可知:进给速度f的变化对减振车刀的减振性能影响不大。对比切削参数组合2与切削参数组合3的试验结果可知:当切深ap适当增加时,减振车刀对工件表面粗糙度的改善效果从32%提高到44%。

综合3组不同切削参数的试验结果,减振车刀的加工噪声幅值、加速度幅值平均下降为原来的42%,38%,车刀切削性能有较大提高,减振效果明显且稳定可靠。

4.3 结果与讨论

吸振器作用效果的充分发挥取决于其频率、阻尼参数的精确设计,与刀杆固有频率、阻尼密切相关。当刀具在不同机床上装夹时,由于边界条件变化,导致刀杆固有频率、阻尼发生变化;而本文提出的大范围频率调节设计方案旨在提高刀具适应上述变化的能力。

当待加工的深孔尺寸变化而导致刀具悬长变化时,需对动力吸振器的设计参数进行调节。随着长径比增加,刀具刚度下降导致固有频率降低,吸振器最优频率随之降低。由吸振器结构(见图2)可知,此时需增加吸振器悬长。当长径比为9时,刀具频率为242 Hz,吸振器最优频率应为227 Hz,对应吸振器的悬长为60 mm。因此,欲满足刀具适用于长径比大范围的变化,需对本文的设计尺寸作进一步改进。

此外,较普通刀具,减振刀具的切削稳定性虽有大幅提升;但为使其发挥最大切削性能,仍有必要开展相应切削参数优化工作。实际加工过程中减振刀具切削参数的选择,应在满足颤振稳定域图约束的条件下,综合考虑零件材料、刀具磨损等因素。

5 结 论

采用连续梁理论对刀杆进行动力学建模,研究了刀杆与吸振器耦合系统频响函数预测方法,进而在考虑主结构背景模态的情况下优化动力吸振器参数;结合工程实际,设计内置动力吸振器的宽频减振车刀,通过齿轮齿条机构实现车刀频率大范围调节,满足不同长径比加工需求。最后,开展试验对减振车刀特性进行测试分析,结论如下:

(1)针对动力吸振器适用频带较窄,进行宽频减振车刀结构设计与制造。转动内置于刀杆的齿轮轴可改变吸振器弹簧杆的有效悬长,实现刚度调节;改变O型圈的数量可以实现阻尼调节。

(2)刀具特性测试中,静刚度测试得到减振车刀的静刚度为7.45×106N/m;对吸振器和减振车刀分别进行模态试验可知,吸振器的可调有效悬长范围为5~25 mm,对应的可调节频率范围为365~442 Hz,当吸振器的O型圈数量为3时,减振车刀频响函数幅值最小且带宽最大,此时的吸振器具有最佳的减振效果,其在358 Hz和432 Hz处的幅值分别为1.41×10-5m/N和1.72×10-5m/N,与目标模态相比,幅值分别降低了82.2%和78.4%。

(3)进行切削加工试验验证吸振器的减振性能,减振车刀在不同的切削参数组合下均有明显的减振效果。对比无吸振器车刀,减振车刀的加工噪声幅值、加速度幅值平均下降为原来的42%,38%。