三维针织/机织聚氨酯基复合材料的力学性能

2023-10-08娄阁,陈思

娄 阁,陈 思

(内蒙古工业大学 轻工与纺织学院,内蒙古 呼和浩特 010080)

经编间隔织物是一种三维结构织物,由两个表层结构单元和一个间隔纱线单元组成,具有质量小、易加工、隔声隔热、缓冲防撞性能优良等特点[1-3],在纺织服装、建筑行业、航空航天等领域得到广泛应用[4-7]。Lu等[8]用硅石/聚乙二醇悬浮液混合而成的剪切增稠液浸渍经编间隔织物,并进行低速冲击试验,结果显示,经剪切增稠液浸渍的经编间隔织物具有较高的能量吸收峰和较低的峰值载荷;陈利等[9]探究了典型的三维机织预制体的结构特点,分析了不同预制体结构的三维机织复合材料的准静态力学性能;陈思等[10]制备了5种经编间隔织物增强聚氨酯基复合材料试样,平压压缩试验结果显示,间隔丝针背横移数较大、间隔丝较细、厚度较大的复合材料具有较高的能量吸收率。玻璃纤维因具有阻燃、防火特性,常作为增强材料用于船体和建筑等方面[11-12]。牛忠旺等[13]探究了玻璃纤维增强复合材料的应用和研究现状,指出玻璃纤维增强复合材料具有耐腐蚀、高强高模及抗疲劳等优良性能。

在经编间隔织物复合材料研究的基础上,本研究将三维夹芯结构作为创新部分加至复合材料中。三维夹芯结构以玻璃纤维机织物为上下面板和经编间隔织物为芯材,这种结构能够减少经编间隔织物整体的质量,从而分散剪切应力。三维针织/机织聚氨酯基复合材料将三维夹芯结构和聚氨酯泡沫结合起来,材料间的协同作用使得复合材料能够产生优异的性能。此外,本文探究了间隔织物厚度、种类以及是否复合机织物对三维针织/机织聚氨酯基复合材料力学性能的影响。

1 试验部分

1.1 经编间隔织物及玻璃纤维机织物的结构与参数

选用的4种经编间隔织物均在E18号拉舍尔双针床经编机上编织成型。表面组织结构选用33.3 tex/96 f的PET复丝(记为a),间隔丝采用直径为0.2 mm的PET单丝(记为b)。间隔织物的表面组织结构包括六角形网孔、大六角形网孔以及编链结构,如图1所示。经编间隔织物的结构参数见表1。间隔梳栉针背横移针距数表示一个横列内梳栉每次横移的距离,该指标的数值越小,间隔丝越趋向竖直状态,反之,间隔丝越趋向水平状态。选用的玻璃纤维机织物由山东中易达工程科技有限公司生产。玻璃纤维机织物的组织结构为平纹,面密度为204 g/m2,厚度为0.35 mm,经密为120根/(10 cm),纬密为120根/(10 cm)。

表1 经编间隔织物的结构与参数Table 1 Structure and parameters of warp-knitted spacer fabrics

图1 经编间隔织物的表面组织结构Fig.1 Surface structure of warp-knitted spacer fabrics

1.2 复合材料的制备

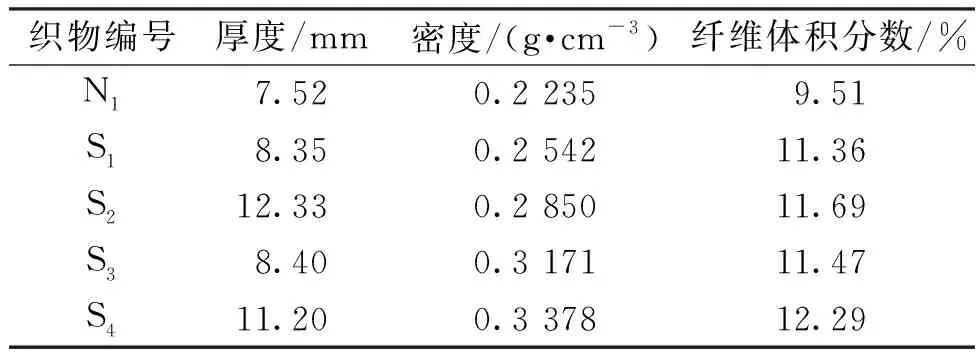

以玻璃纤维机织物和经编间隔织物为增强体材料,聚氨酯泡沫为基体材料,将聚氨酯树脂涂抹在玻璃纤维机织物表面,再以图2形式复合成三维针织/机织夹芯结构并静置24 h;将异氰酸酯和聚醚多元醇按质量比1∶1搅拌均匀后制成聚氨酯泡沫溶液,快速注入三维夹芯结构;待聚氨酯充分发泡后,在室温下静置2 h进行固化。为探究玻璃纤维机织物和经编间隔织物组成的三维结构对复合材料力学性能的影响,选用未复合玻璃纤维机织物的经编间隔织物直接与聚氨酯泡沫进行复合,试样记为N1。记Sx为采用经编间隔织物与玻璃纤维机织物复合成夹芯结构再填充聚氨酯泡沫所得的复合织物,下标x(x=1,2,3,4)对应表1中的间隔织物编号,S为玻璃纤维机织物。三维针织/机织聚氨酯基复合材料的结构参数见表2。

表2 三维针织/机织聚氨酯基复合材料的结构参数

图2 三维针织/机织聚氨酯基复合材料的制备Fig.2 Preparation of three-dimensional knitted/woven polyurethane-based composites

1.3 复合材料力学性能测试

根据GB/T 1452—2018《夹层结构平拉强度试验方法》,使用岛津AutographAGS-X100KN型精密电子万能试验机测试复合材料的拉伸性能,加载速度设为2 mm/min。试样尺寸为250 mm×25 mm×10 mm,测试时端部贴附加强片部分长度为50 mm、夹持部分长度为40 mm。按照标准裁剪试样,沿织物经向进行拉伸试验。根据式(1)和(2)计算拉伸过程中的应力与应变。

(1)

(2)

式中:σ为应力;F为拉伸力;S为试样垂直于拉伸方向的截面积;ε为应变;L1为拉伸方向的长度变化量;L为夹持距离。

参照GB/T 1456—2005《夹层结构弯曲性能试验方法》,使用岛津AutographAGS-X100KN型精密电子万能试验机测试复合材料的三点弯曲性能。试样尺寸为12.7 mm×10.0 mm×160.0 mm,夹持距离为120 mm,加载速度为2 mm/min。按照标准裁剪试样,沿垂直织物表面方向进行三点弯曲试验。每种试样测试3个样品。

参照GB/T 1453—2005《夹层结构或芯子平压性能试验方法》,使用岛津AutographAGS-X100KN型精密电子万能试验机测试复合材料压缩性能。试样尺寸为50 mm×50 mm×10 mm,定位移为4 mm,加载速度为2 mm/min。按照标准裁剪试样,沿垂直织物表面方向进行平压试验。每种试样测试3个样品。

2 结果与分析

2.1 复合材料的拉伸性能

三维针织/机织聚氨酯基复合材料的拉伸应力-应变曲线如图3所示。由图3可以看出:在拉伸初始阶段,所有试样的拉伸应力-应变曲线均随着应变的增加而呈上升趋势;当拉伸应力到达峰值后,所有曲线均呈缓慢下降趋势。其中未被玻璃纤维机织物复合增强的N1试样的应力最小。在4种玻璃纤维机织物增强复合材料的试样中,S4的拉伸应变最大,S3次之,S1和S2拉伸应变较小。

图3 三维针织/机织聚氨酯基复合材料的拉伸应力-应变曲线Fig.3 Tensile stress-strain curves of three-dimensional knitted/woven polyurethane-based composites

S2中的间隔织物的表面组织结构与S1相同,但是S2的拉伸性能优于S1。在复合材料拉伸过程中,间隔织物的伸长率大于聚氨酯泡沫基体。随着拉伸位移的增加,复合材料承受的拉伸载荷逐渐增大,直至复合材料中的聚氨酯泡沫基体断裂;随着拉伸载荷的继续增大,聚氨酯泡沫基体逐渐从间隔织物中脱离出来。结合表2可知,S2的织物厚度比S1大,前者具有更多的空间可以填充更多的聚氨酯泡沫,从而可以提供更强的支撑,承受更大的载荷,形成较大的形变,因此,S2具有更好的拉伸性能。但是在间隔织物厚度相同的情况下,间隔织物中填充的聚氨酯泡沫的体积相近,此时不同复合材料的拉伸性能无显著区别。杨大伟等[14]研究发现,间隔丝的存在虽然会影响拉伸断裂的过程,但是对间隔织物拉伸性能的影响不大。

S1的拉伸性能比S3好。这是因为S1中的间隔织物具有较大的面密度,在拉伸过程中,S1中织物表面线圈间的交织点较为密集,在受到外力时纱线之间有足够的力抵抗形变,因此S1拉伸性能较好。

S4的拉伸性能比S2好。在复合材料拉伸后期,当聚氨酯基体发生破损后,经编间隔织物成为主要承力部分。S4的表面组织结构为编链结构,相比S2更为紧密,并且具有更密集的线圈交织点,因此在受力过程中S4具有更好的结构整体性与更高的拉伸强度。

2.2 复合材料的弯曲性能

未复合机织物的试样N1是以间隔织物为增强体、聚氨酯泡沫为基体的复合材料,由于经编间隔织物和聚氨酯泡沫都是柔性材料,因此由两者复合的试样N1也是柔性材料。柔性材料在弯曲测试过程中材料本身不会产生损伤,仅仅是发生有限度的压弯,因此无法得出准确真实体现材料自身弯曲性能的数据。其他4种三维针织/机织聚氨酯基复合材料的弯曲应力-应变曲线如图4所示。

图4 三维针织/机织聚氨酯基复合材料的弯曲应力-应变曲线Fig.4 Bending stress-strain curves for three-dimensional knitted/woven polyurethane-based composites

由图4可以看出,所有试样的弯曲应力-应变曲线在初始阶段均呈上升趋势,当弯曲应力达到峰值后,所有曲线均呈缓慢下降趋势,且整个曲线存在明显的屈服点。在屈服点处,由于切应力的作用,材料内部会产生相对滑移,试样发生明显变形,并且此阶段发生的变形不会因为外力的卸去而消失,属于塑性变形。在表面结构相同的情况下,S2的弯曲性能优于S1。这是由于三点弯曲测试时复合材料的力学性能提高主要归功于填充的聚氨酯泡沫,而S2中可以填充更多的聚氨酯泡沫,因此弯曲性能更好。

S3的弯曲性能优于S1。其中,S3中填充的间隔织物表面结构为大六角形网孔,S1中填充的间隔织物表面结构为六角形网孔。这是因为大六角形网孔织物的间隔梳栉针背横移针距数较小,即S3中的间隔织物的间隔丝越趋向竖直状态,能够承受更大的临界力值,不易被压弯,从而提高了材料整体的弯曲性能,因此S3的弯曲性能更好。同理,S2的弯曲性能优于S4。

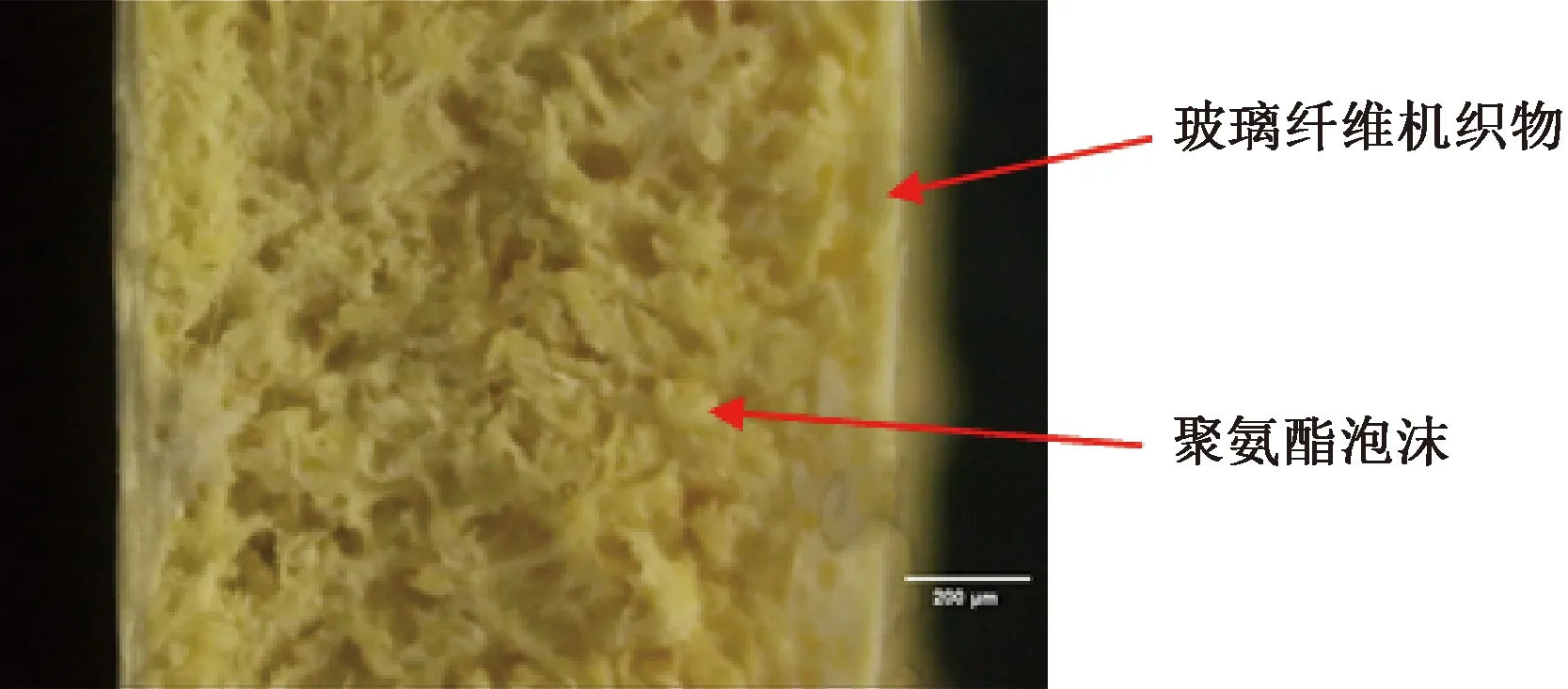

使用BC 1000型高清显微镜观察弯曲性能测试后的试样,判断三维针织/机织聚氨酯基复合材料的分层情况。试样的表观形貌如图5所示。由图5可知,三维针织/机织聚氨酯基复合材料的上表面受到力的作用而发生变形,且聚氨酯基体受力发生断裂,而贴附在间隔织物两侧的玻璃纤维机织物没有出现分层现象。这是因为制作三维结构预制件时使用的聚氨酯树脂和填充的聚氨酯泡沫的融合效果较好;同时,聚氨酯泡沫的存在能够更均匀地传递载荷,这使得间隔丝的支撑作用得到充分发挥;此外,间隔丝被包裹固定在泡沫中,使得泡沫受力后不易发生断裂。泡沫与间隔丝之间的这种协同作用使得复合材料具有更好的抗弯曲性能。

图5 弯曲测试后复合材料的表观形貌Fig.5 Apparent morphology of the composites after bending test

2.3 复合材料的压缩性能

图6为压缩测试后复合材料的表观形貌。由图6可知,复合材料受到压缩后无明显裂纹,但聚氨酯泡沫发生破裂,而间隔丝未出现断裂抽拔现象。这说明聚氨酯泡沫是主要承力部分,而加入的经编间隔织物起到支撑作用,有助于提升复合材料整体的压缩性能。

图6 压缩测试后复合材料的表观形貌Fig.6 Apparent morphology of the composites after compression test

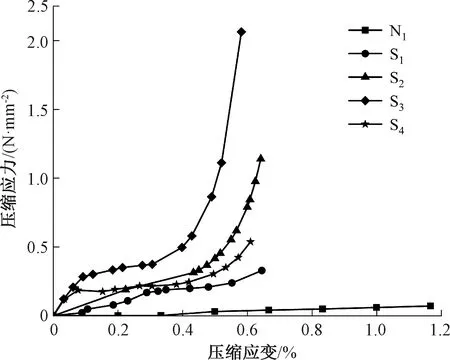

图7为三维针织/机织聚氨酯基复合材料及间隔织物复合材料的压缩应力-应变曲线。

图7 三维针织/机织聚氨酯基复合材料的压缩应力-应变曲线Fig.7 Compressive stress-strain curves for three-dimensional knitted/woven polyurethane-based composites

由图7可知,在压缩过程中随着应变的增加,所有曲线均呈缓慢上升趋势,未出现明显的屈服点。这可能是因为在切应力的作用下,材料内部产生相对滑移,但所贴附的玻璃纤维机织物同样受到压缩载荷的作用。其中N1的应力最低,表明所贴附的机织物虽不作为主要承力部分,但是机织物与间隔织物组成的三维结构可以增加三维针织/机织聚氨酯基复合材料整体的完整性,并增强其抗压性能。

S2的压缩性能优于S1。压缩测试时复合材料力学性能的提高主要归功于填充的聚氨酯泡沫。S2中的经编间隔织物厚度较大,可以填充更多的聚氨酯泡沫,因此可承受较大的压缩载荷,从而S2具有更好的抗压性能。S3的压缩性能优于S1。这是因为S3中的大六角形网孔的间隔梳栉针背横移针距数较小,即大六角形网孔间隔织物的间隔丝的倾斜角度较大,可以承受较大的临界力值,因此抗压性能较好。由此可见,在织物厚度相同的情况下,聚氨酯泡沫在材料中的作用不仅仅是承受压力,还能支撑间隔丝不发生倾斜或变形。同理,S2的压缩性能优于S4。

3 结 论

——添加玻璃纤维机织物后三维针织/机织聚氨酯基复合材料具有更好的力学性能,即三维夹芯结构具有的高比强度、高比刚度的优点提高了复合材料的力学性能。

——在间隔织物表面结构相同的情况下,经编间隔织物厚度较大的三维针织/机织聚氨酯基复合材料具有较好的力学性能。聚氨酯泡沫是主要承力部分,填充较多的聚氨酯泡沫可以提高复合材料的力学性能。

——在间隔织物厚度相同的情况下,表面组织结构为大六角形网孔的复合材料的力学性能优于表面组织结构为六角形网孔的复合材料,即经编间隔织物的间隔丝相对表层越竖直,承受的临界力值越大,越不易被压弯,越有助于提高复合材料整体的力学性能。

因此,选取合适的间隔织物作为增强体是提高复合材料力学性能的关键之一。研究结果可为复合材料力学性能的优化设计提供一定的理论指导及试验支持。