水平管内过热水蒸气冷凝换热特性的试验研究

2023-10-08周嘉诚刁永发茅文焯胡赟星

周嘉诚,刁永发,茅文焯,张 奎,胡赟星

(1.东华大学 环境科学与工程学院, 上海 201620;2.上海东润换热设备股份有限公司, 上海 201518)

水平管内冷凝换热器已经被广泛用于化工生产和节能减排等领域[1]。与在竖直管内的冷凝换热器相比,在水平管内的冷凝换热器具有抗震强、换热性能好等特点[2],因此也被广泛地用于垃圾焚烧发电锅炉的空气预热器[3]。在水蒸气空预器中,水蒸气的冷凝分为高压段和低压段。高压段的水蒸气从锅炉汽包中进行抽取,为高品质的饱和水蒸气;而低压段的水蒸气从汽轮机中抽取,为低品质的过热水蒸气[4]。所抽取的饱和水蒸气进入管内会直接发生冷凝,释放大量的汽化潜热与空气进行热量交换;而所抽取的过热水蒸气则进入管内先与管外的空气进行干式换热。起初过热水蒸气的温度虽然降低但不会发生冷凝,但当达到饱和温度时,水蒸气开始进行湿式换热,并发生相变,释放出大量的汽化潜热来加热空气[5]。由于干式冷凝换热系数仅为湿式换热的1%左右[6],因此空气预热器中低压段的冷凝换热要比高压段复杂得多。

文献[7~10]都曾通过试验研究水蒸气流速对冷凝换热的影响,虽然试验结果都表明冷凝换热系数随水蒸气流速增大而增大,但是这些试验所选取的工质均为制冷工质,和水蒸气的性质差异较大,不能说明空预器中的水蒸气冷凝问题。关于壁面过冷度对水蒸气冷凝换热系数的影响:陈增桥[11]研究发现,换热系数随过冷度的增加呈现出先增长后降低的趋势;李昊[12]研究发现换热系数与过冷度呈负相关;Jung 等[13]研究发现换热系数与过冷度呈正相关。文献[11-13]研究结果有所不同,分析3种研究结果可知:换热系数与过冷度呈现正相关的原因是过冷度的增加会增大换热量;两者呈现负相关的原因是过冷度的增加会增大液膜热阻。综上造成研究结果不同的原因是没有考虑到水蒸气在冷凝流动时剪切力会直接影响冷凝液膜厚度,从而导致在不同工况下换热量和液膜热阻对换热系数的影响程度不同。文献[14-17]对水蒸气在水平管内冷凝换热进行研究,但研究都是基于饱和水蒸气的,而没考虑到过热度对冷凝换热的影响。此外,已有研究为了能让水蒸气的冷凝效果更好,试验选用的水蒸气流速都很高,且将水作为冷却介质。但在空预器中的水蒸气流速都很低,且是用空气来冷却的。目前,工程上在计算低压段换热面积时通常将过热水蒸气冷凝时的过热段和冷凝段分段计算,没有考虑水蒸气从过热段过渡到冷凝段时换热系数的变化,计算结果往往与实际结果有偏差,因此需要拟合一个过热水蒸气的冷凝换热系数来简化计算。过热水蒸气换热系数的计算通过将饱和水蒸气换热关系式中汽化潜热改为过热水蒸气与饱和水的焓差,这等同于假设过热段和冷凝段的换热特性完全相同,而没有考虑过热段温度降低的速率,因此在水蒸气过热度较大时的计算非常不准确。过热水蒸气在管内冷凝时,由于过热段的存在,其温度分布不均匀,因此换热温差也难以确定。本研究综合考虑剪切力和过冷度对水蒸气在管内冷凝换热时的影响,当管内水蒸气流速较低时,通过试验建立一种以空气为冷却介质的过热水蒸气的换热系数的计算模型,为空预器低压段的面积选型提供帮助。

1 试验装置

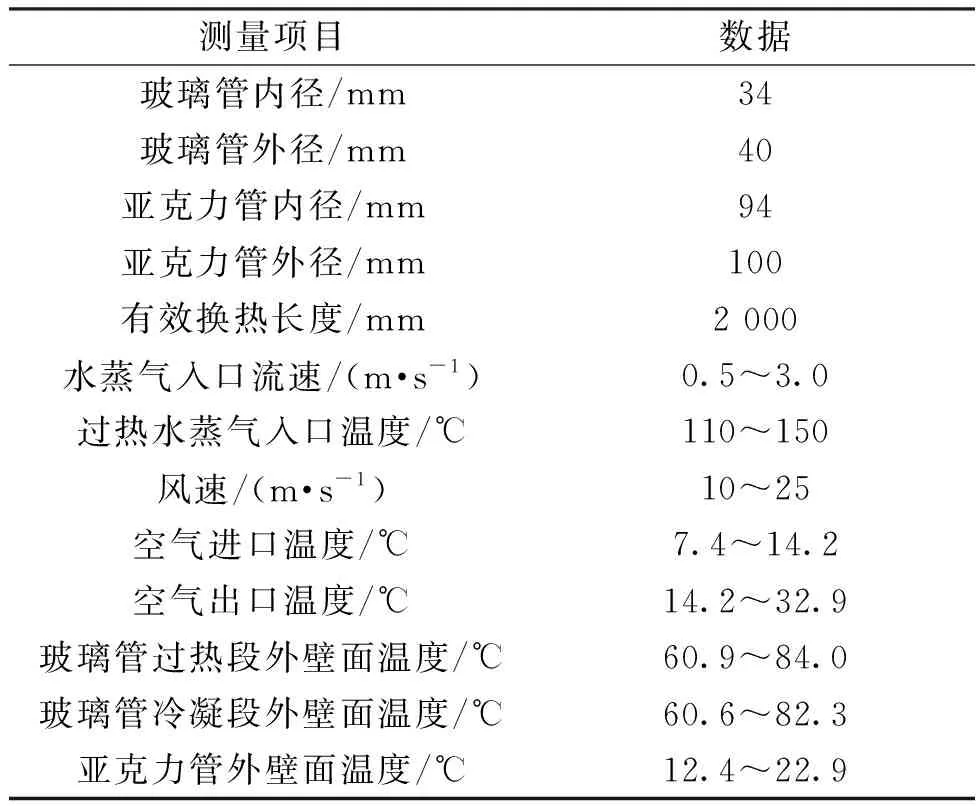

试验平台由水蒸气供应系统和试验段组成。为了能够在试验中区分过热段和冷凝段,选取的套管材料皆为可视化材料。其中,外管的材料选取亚克力管,内径为94 mm,外径为100 mm;内管的材料选取玻璃管,内径为34 mm,外径为40 mm。水蒸气从发生器中出来后利用电加热带加热至过热水蒸气,然后通入玻璃管内,轴流风机通过风管将空气通入外侧的亚克力管。为了避免风向对逆流的水蒸气和冷凝水的流动产生影响,将玻璃管冷凝水出口侧进行密封处理。轴流风机的风量为固定量,壳侧空气与玻璃管内的水蒸气形成换热将过热水蒸气冷凝成水,冷凝水随水蒸气向试验段出口流动,由冷凝水管流入冷凝水池,为了能将冷凝水管引出,提前在亚克力管上预留了孔口。套管几何参数及试验工况参数范围如表1所示。

表1 套管几何参数及试验工况

由表1可知,试验主要测量参数包括过热水蒸气入口流速(由水蒸气入口体积流量计算而得),风速(由风机风量计算而得),过热水蒸气入口温度,空气的进、出口温度,玻璃管过热段和冷凝段外壁面温度以及亚克力管外壁面温度。水蒸气的体积流量使用电子涡轮流量计进行测量,测量精度为0.1 L/min;水蒸气的入口温度以及空气的进、出口温度都由k型热电偶温度传感器进行测量,其中过热水蒸气的入口温度通过调压模块和PID温控仪调节电加热带的加热功率进行控制。玻璃管和亚克力管的外壁面温度由粘贴式PT100型热电阻表面贴片温度传感器进行测量,测量精度均为0.1 ℃。试验装置示意图如图1所示。

1—轴流风机;2—冷凝水回收管;3—冷凝水池;4—水蒸气发生器供应水管;5—水蒸气发生器;6—电加热带;7—水蒸气电子涡轮流量计;8—温度计;9—玻璃内管;10—微压计;11—亚克力外管;12—粘贴式温度传感器;13—风管。

2 试验数据处理方法

管内冷凝试验数据处理需要测量空气进、出口温度及玻璃管外壁温度,并通过热量平衡的计算方法确定水蒸气侧的换热系数。当水蒸气在管内完全冷凝时,过热水蒸气在管内的冷凝换热分为过热换热段、冷凝换热段以及过冷水换热段。由于在空气预热器中水蒸气冷凝成饱和水之后就会通过疏水阀将水排出设备,因此在处理数据时,过冷水段和空气之间的换热将不作考虑,只分析过热段和冷凝段的换热情况即可。利用玻璃管内水蒸气冷凝过程中白雾的产生和消失来判断水蒸气换热过程中过热段和冷凝段的位置。试验考虑到压降可能会对水蒸气的饱和温度产生影响,因此用微压计对压降进行过测量,最大压降不足1 000 Pa,产生的压降对水蒸气饱和温度的影响并不大,因此可以忽略不计。

2.1 过热水蒸气分段换热系数的数据处理方法

当水蒸气在管内完全冷凝形成过冷水时,换热量可直接通过水蒸气侧求得。

换热管内水蒸气显热换热量Qx:

Qx=Gvcp,v(tv,in-tsat)

(1)

换热管内水蒸气潜热换热量Qq:

Qq=Gvr

(2)

式中:Gv为过热水蒸气质量流量,kg/s;cp,v为过热水蒸气在过热段的平均比定压热容,J/(kg·K);tv,in为水蒸气入口温度,℃;tsat为水蒸气饱和温度,℃;r为汽化潜热,取值2 257.2 kJ/kg;

当水蒸气在管内未完全冷凝时,显热换热量求法与水蒸气在管内完全冷凝时相同,而潜热换热量需通过空气侧的吸热量和装置对环境的热量损失求得。

套管中空气的吸热量Q如式(3)所示。

Q=Gacp,a(ta,out-ta,in)

(3)

式中:Ga为空气质量流量,kg/s;cp,a为空气比定压热容,J/(kg·K);ta,in、ta,out分别为空气进、出口温度,℃。

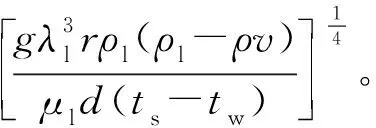

套管中空气对环境的散热量如式(4)所示。

(4)

式中:tac,o、te分别为亚克力管外壁面温度、环境温度,℃;Tm为定性温度,K;dac,o为亚克力外管径,mm;(Ra)e、(Pr)e分别为环境空气的瑞利数和普朗特数;νe为环境空气运动黏度系数,m2/s。

(5)

Qs=heAac(tac,o-te)

(6)

式中:he环境空气与亚克力管外壁的自然对流换热系数;λe为环境空气的导热系数,W/(m2·K);Qs为装置对环境的热损失;Aac,o为亚克力管外表面积,m2。其中空气的定性温度均取亚克力管外壁温度和大气环境温度的平均值。

Qq=Q-Qx+Qs

(7)

(8)

(9)

显热段水蒸气侧换热系数hx、潜热段水蒸气侧换热系数hq如式(10)和(11)所示。

(10)

(11)

式中:Ax和Aq分别为显潜热段内壁面积和潜热段内壁面积,m2;tsup为过热水蒸气平均温度,℃。

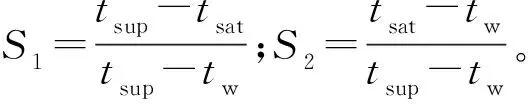

2.2 过热水蒸气总换热系数的数据处理方法

由于过热水蒸气换热分为过热段和冷凝段,而这两段的换热效果是大不相同的,因此需要通过分别计算出过热段的干式换热系数和冷凝段的湿式换热系数,再根据文献[18]对过热水蒸气凝结换热系数的定义,得出过热水蒸气冷凝换热系数hsup。

hsup=S1hx+S2hq

(12)

2.3 误差分析

表2 试验参数误差分析Table 2 Error analysis of experimental parameters

3 结果与分析

3.1 水蒸气入口流速的影响

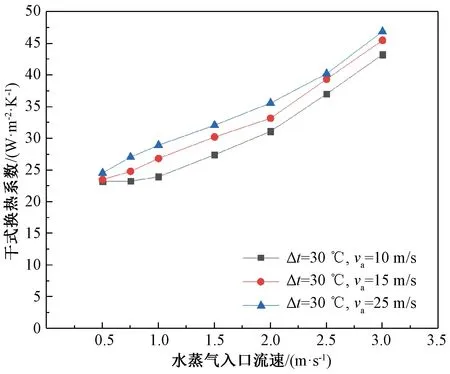

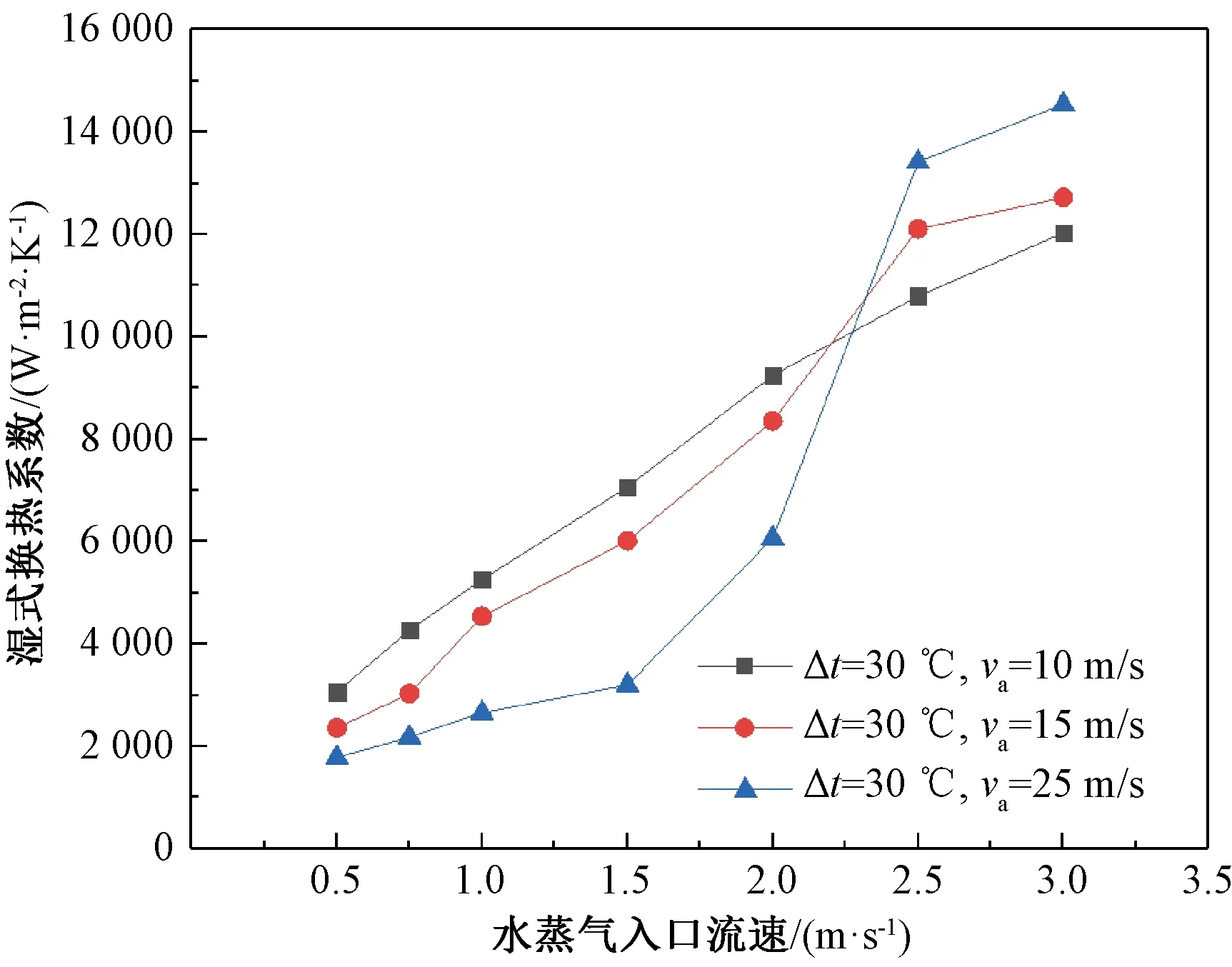

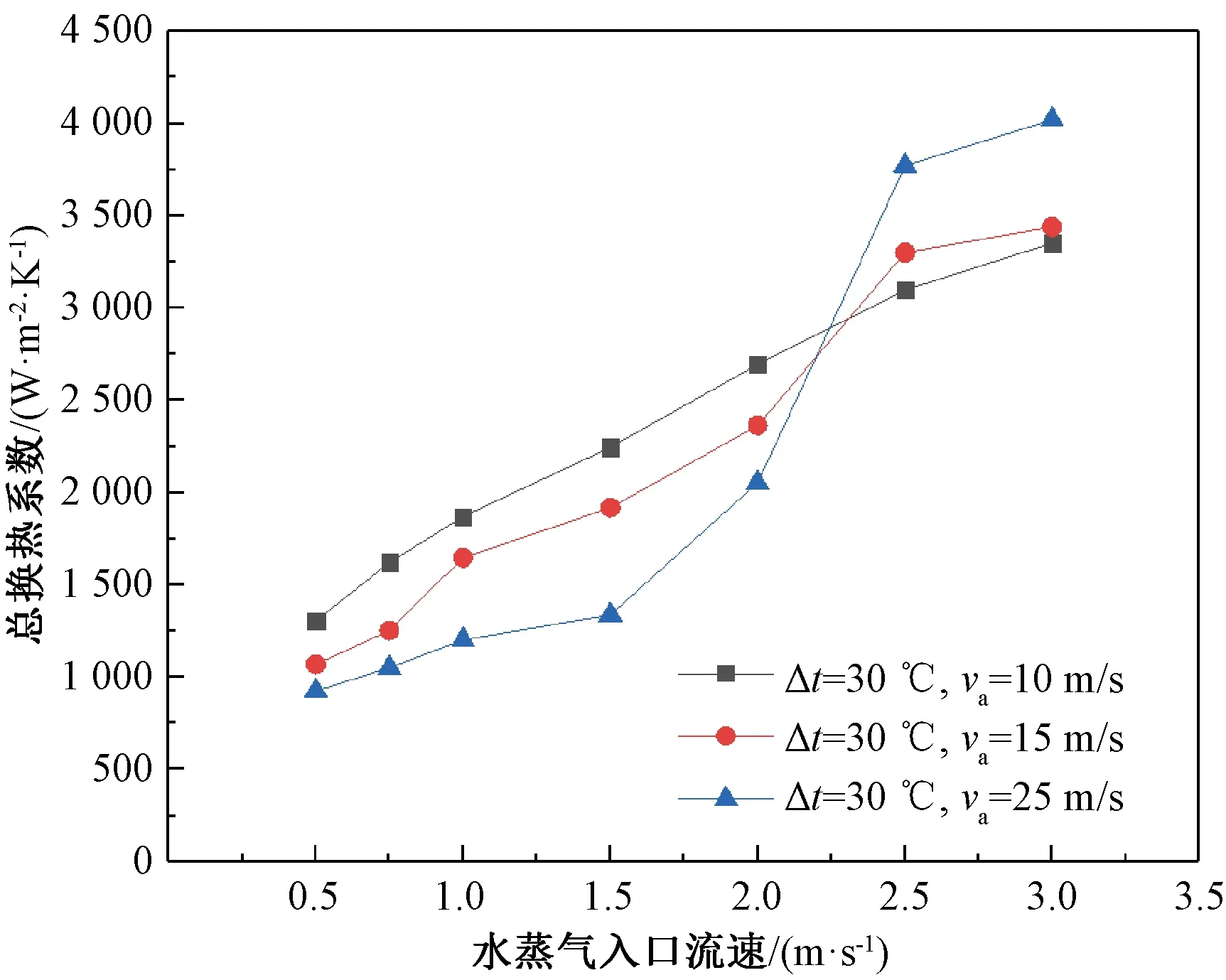

图2~4分别展示了在水蒸气入口过热度Δt均为30 ℃的3种风速va(分别为10、15、25 m/s)下,过热水蒸气入口流速对过热水蒸气冷凝时干式换热系数、湿式换热系数和总换热系数的影响。由图2可知,过热水蒸气干式换热系数和湿式换热系数皆随着水蒸气流速的加快而增大。这是由于水蒸气在干式换热时,高流速的过热水蒸气会更容易破坏热边界层,从而增强气体干式换热时的对流换热系数。由图3可知,湿式换热系数时,水蒸气流速加快会使水蒸气对聚积在管底部的冷凝液膜的剪切力作用增强,使得冷凝液膜排出速度更快,从而减小液膜给传热带来的热阻影响,增强了换热效果。由图4可知,由于过热水蒸气干式换热系数和湿式换热系数都会随过热水蒸气入口流速的增加增强,因此水蒸气流的增加一定会使得过热水蒸气的总换热系数有所提高。

图2 不同入口流速下的干式换热系数Fig.2 Dry condensation heat transfer coefficient under different inlet flow velocity

图3 不同入口流速下的湿式换热系数Fig.3 Dry condensation heat transfer coefficient under different inlet flow velocity

图4 不同入口流速下的总换热系数Fig.4 Total condensation heat transfer coefficient under different inlet flow velocity

3.2 水蒸气入口过热度的影响

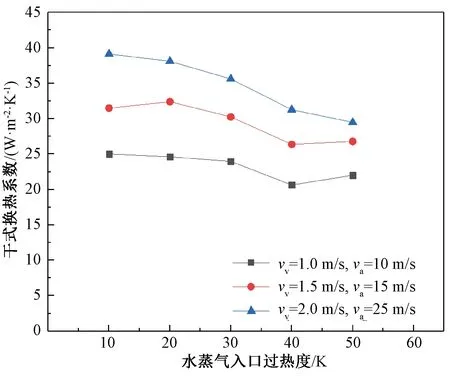

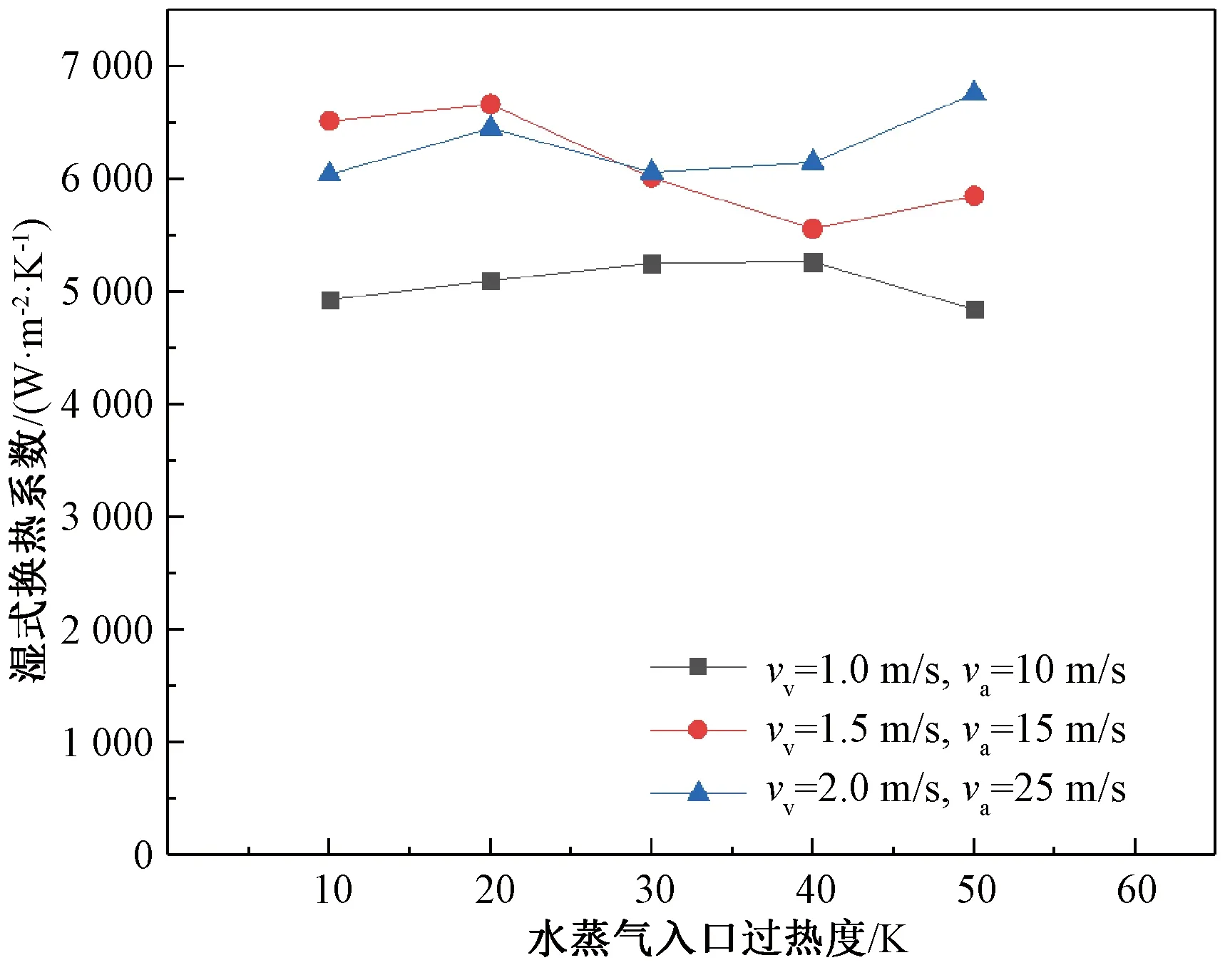

图5~图7分别为水蒸气入口流速vv为1.0、1.5、2.0 m/s,风速va为10、15、25 m/s的情况下,过热水蒸气入口过热度对过热水蒸气干式换热系数、湿式换热系数和总换热系数3种换热系数的影响。

图5 不同入口过热度下的干式换热系数Fig.5 Dry heat transfer coefficient under different inlet super heat

图6 不同入口过热度下的湿式换热系数Fig.6 Wet heat transfer cofficient under different inlet super heat

图7 不同入口过热度下的总换热系数Fig.7 Total condensation heat transfer cofficient under different inlet super heat

由图5和6可知,过热水蒸气干式换热系数和湿式换热系数受过热水蒸气入口过热度影响没有明显的变化规律;但3种水蒸气在同一工况下计算出的干式换热系数的最大差值为10 W/(m2·K),湿式换热系数的最大差值为1 097 W/(m2·K),差值均在误差范围以内,因此入口过热度对干式换热系数和湿式换热系数的影响都不是很大。由图7可知,过热水蒸气总传热系数随着水蒸气入口过热度的增加而减小,这主要是因为过热水蒸气的入口过热度越大,过热水蒸气温度降低到饱和温度所需要的时间也越长,同时需要更长的显热换热段来将水蒸气冷却为饱和水蒸气;而在水蒸气流速和风量都相同的情况下,湿式换热并没有显著地差别。由此可知,水蒸气入口过热度越大,显热换热量占总换热的比例也越大,而过热段的水蒸气和空气形成的气气换热的换热系数相比于冷凝换热时的换热系数小很多,这使得入口过热度的升高会降低过热水蒸气的总换热系数。

3.3 风速的影响

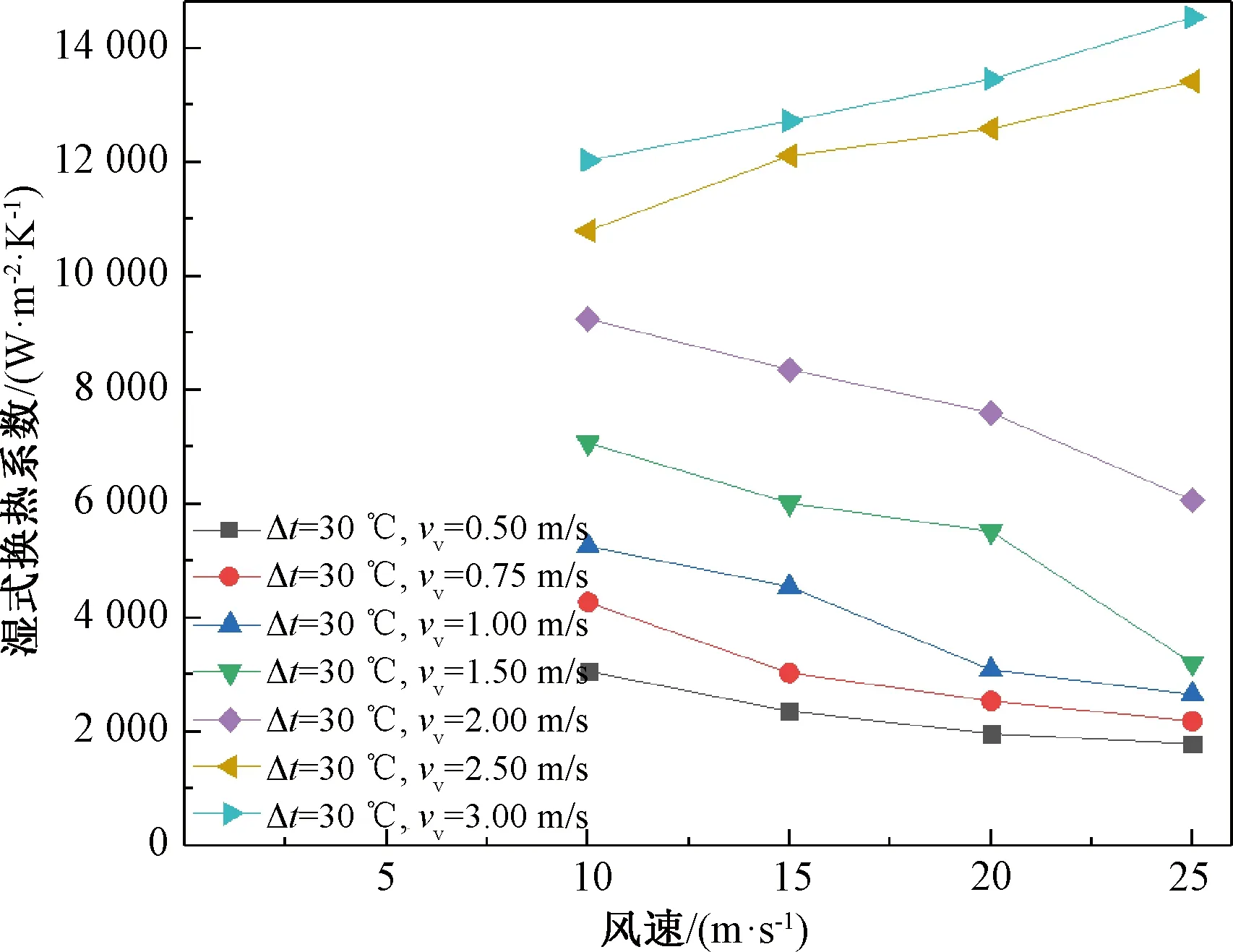

图8~10分别展示了在入口过热度Δt均为30 ℃,水蒸气入口流速vv分别为0.50、0.75、1.00、1.50、2.00、2.50、3.00 m/s的条件下,风速对过热水蒸气3种换热系数的影响。随着风量增加,过热水蒸气的干式换热系数也会有微量增加(见图8)。湿式换热的变化则比较复杂。在水蒸气流速较低时,水蒸气的湿式换热系数呈逐渐降低趋势,而在水蒸气流速较高时,湿式冷凝换热系数则呈现增大的趋势(见图9)。水蒸气在低流速时,风量越大,玻璃管壁面的过冷度也会越大,虽然这样可以让管内水蒸气冷凝得速率更加快,但是也使换热管内的冷凝液增多,覆盖在管壁面上的冷凝液膜增厚,且在水蒸气流速较低时,没有足够大的剪切力让冷凝液排出管内,从而增加冷凝换热的液膜热阻,影响了冷凝换热系数;水蒸气流速较高时,风量的增大会增强水蒸气冷凝速率,增强换热效果,同时水蒸气的高流速会对液膜造成一定的破坏,能有效地减薄冷凝液的液面厚度。由于过热水蒸气总换热情况受湿式冷凝换热的影响较大,因此在水蒸气流速和风量相同的条件下,总换热系数的变化基本和湿式换热系数的变化趋于一致。

图9 不同风速下的湿式换热系数Fig.9 Wet condensation heat transfer coefficient under different air volume

图10 不同风速下的总换热系数Fig.10 Total condensation heat transfer coefficient under different air volume

4 过热水蒸气冷凝换热系数经验关系式的拟合

4.1 与其他计算方式的对比

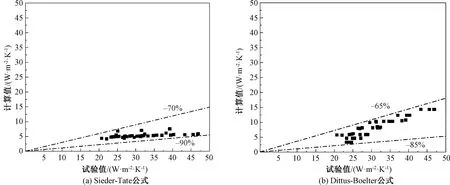

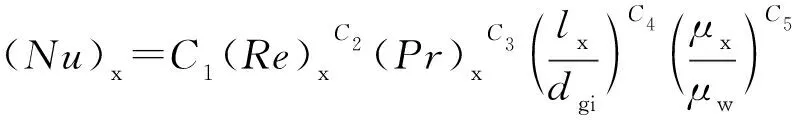

干式换热系数的计算公式目前已有得到普遍认可的处理方法,式(13)为Sieder-Tate公式[20],表示管内流动层流Nu数计算公式;式(14)为Dittus-Boelter公式[20],表示管内流动紊流的Nu数计算公式。试验中既有层流状态又有紊流状态,因此在拟合干式换热系数前先对这两个关系式的计算值和本试验的数据进行误差分析。

(13)

(14)

(15)

式中:(Re)x、(Pr)x分别为过热水蒸气的雷诺数和普朗特数;μx、μw为水蒸气和壁面动力黏度系数,Pa·s。

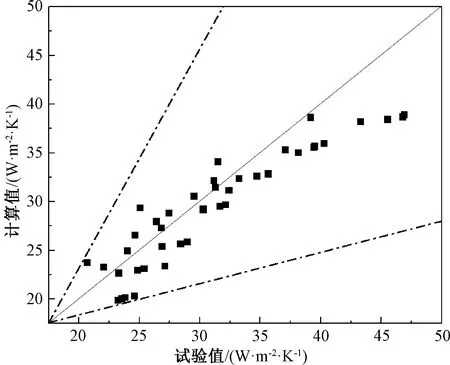

定性温度取过热水蒸气入口温度和饱和温度平均值。对比干式换热系数的试验值与常用关系式计算值,如图11所示。由图11可以看出,文献[20]中Sieder-Tate公式和Dittus-Boelter两个关系式所计算出的换热系数比本试验数值都要低很多。这主要是因为在本试验过热段的换热中,换热管的壁面温度会低于水蒸气的饱和温度,在靠近壁面边界层处会有微量的冷凝,导致水蒸气的换热量会比理想中的大,使得过热段水蒸气干式换热系数会比计算结果高很多。

图11 干式换热系数的试验值与常用关系式计算值对比Fig.11 Comparison between the experimental value of dry heat transfer coefficient and the calculated value of common relational formula

目前提出对于冷凝段的换热系数的预测模型大部分都是研究者根据试验数据评估出来的,导致每个模型计算出的冷凝换热系数不一致。本研究选取最常用的3种关联式Cavallini关联式[21]、Shah关联式[22]和Dobson and Chato关联式[23],三者计算方式分别如式(16)~(18)所示。这3种模型中计算时都需要了解水蒸气在管内干度的分布情况。管内冷凝段水蒸气干度的计算如式(19)所示。

(16)

(17)

(18)

(19)

式中:h为根据公式计算所得的冷凝换热系数;hl0为等质量速率工况下全液相换热系数,W/(m2·K);(Pr)L为冷凝水的普朗特常数;x为管内水蒸气干度;ρv、ρl分别为水蒸气和冷凝水密度,kg/m3;μv、μl分别为水蒸气和冷凝液动力黏度系数,Pa·s;Pc为饱和压力与临界压力的比值;hl为管内两相流中液相换热系数,W/(m2·K);Xtt为马蒂内里参数。其中水蒸气的定性温度取饱和温度,冷凝水的定性温度取玻璃管内壁面温度和饱和温度的平均值。

湿式换热系数的试验值与常用关系式计算值对比情况,如图12所示。由图12可知,Cavallin关联式、Shah关联式、Dobson and Chato关联式3种常用的关联式的计算值都本比试验值偏低较多,主要是因为这3种关系式与所做的试验的工况条件相差很大。3个关系式都是在质量流率较高的条件下完成的,其中Cavallin关联式、Shah关联式、Dobson and Chato关联式的质量流率范围分别为18~2 240、10~1 600、258~817 kg/(m2·s),而本试验是针对空预器中水蒸气冷凝所完成的,因此选取的水蒸气流速都不大,最大的质量流率不足2 kg/(m2·s)。

此外,这3个关系式为了能让水蒸气更好地冷凝下来都是采用水为冷却介质,而试验文则是选取空气为冷却介质,这使管内水蒸气冷凝的速率会相差很多。因此,这3种关系式都不能用在空预器中水蒸气冷凝的计算关系式中。

4.2 过热水蒸气干式换热系数经验关系式的拟合

(20)

图13展示了根据拟合出的干式换热系数关系式的计算值与试验值的比较结果。从图13可知,由式(20)计算所得到的干式冷凝换热系数与试验值之间的相对误差全都保持为-18%~18%,两者平均相对误差为-4.1%。

图13 干式换热系数计算值与试验值的对比Fig.13 Comparison between calculated and experimental values of dry heat transfer coefficient

4.3 过热水蒸气湿式换热系数经验关系式的拟合

根据试验结果分析可知,影响管内水蒸气冷凝换热系数主要有以下几方面影响因素:

——试验数据的分析可知,水蒸气在冷凝时的换热系数会随着水蒸气入口流速的增加而增加,因此流速是影响水蒸气湿式换热的一项重要因素,考虑到这一影响因素,关联式中应该包含反应水蒸气流速的无量纲数Revnolds数(Re)v。

(21)

——过冷度也是影响水蒸气冷凝换热系数的一个关键因素,而表示其影响因素的无量纲准则数为雅各布数Ja,雅各布数是在研究膜状凝结换热影响因素时的一个无量纲数,由于Nusselt的理论分析忽略了液膜过冷度的影响,并假定液膜温度线性分布。引入Ja数就考虑液膜过冷和温度实际分布对冷凝传热的影响。

(22)

——试验中水蒸气在管内流动时与液膜形成的剪切力的大小会对管内两相流流型和液膜的破坏造成一定的影响,而Lockhart-Martinelli数Xtt则是反应这以影响因素的无量纲参数。

(23)

综上述分析,湿式换热系数的经验关系式如式(24)所示。

(24)

利用试验中潜热换热段各组工况数据点的拟合可以求出:C6=0.000 519 7;C7=0.237 3;C8=-0.375 7;C9=0.123 3,从而确立过热水蒸气的湿式冷凝换热系数的经验关系式:

(Nu)q=0.000 519 7(Re)v0.237 3(Ja)-0.375 7

(25)

(26)

式(26)适用范围:392.858 6≤(Re)v≤3 608.010 2;0.001 7≤Ja≤0.018 9;0.014 454 ≤Xtt≤0.034 32。

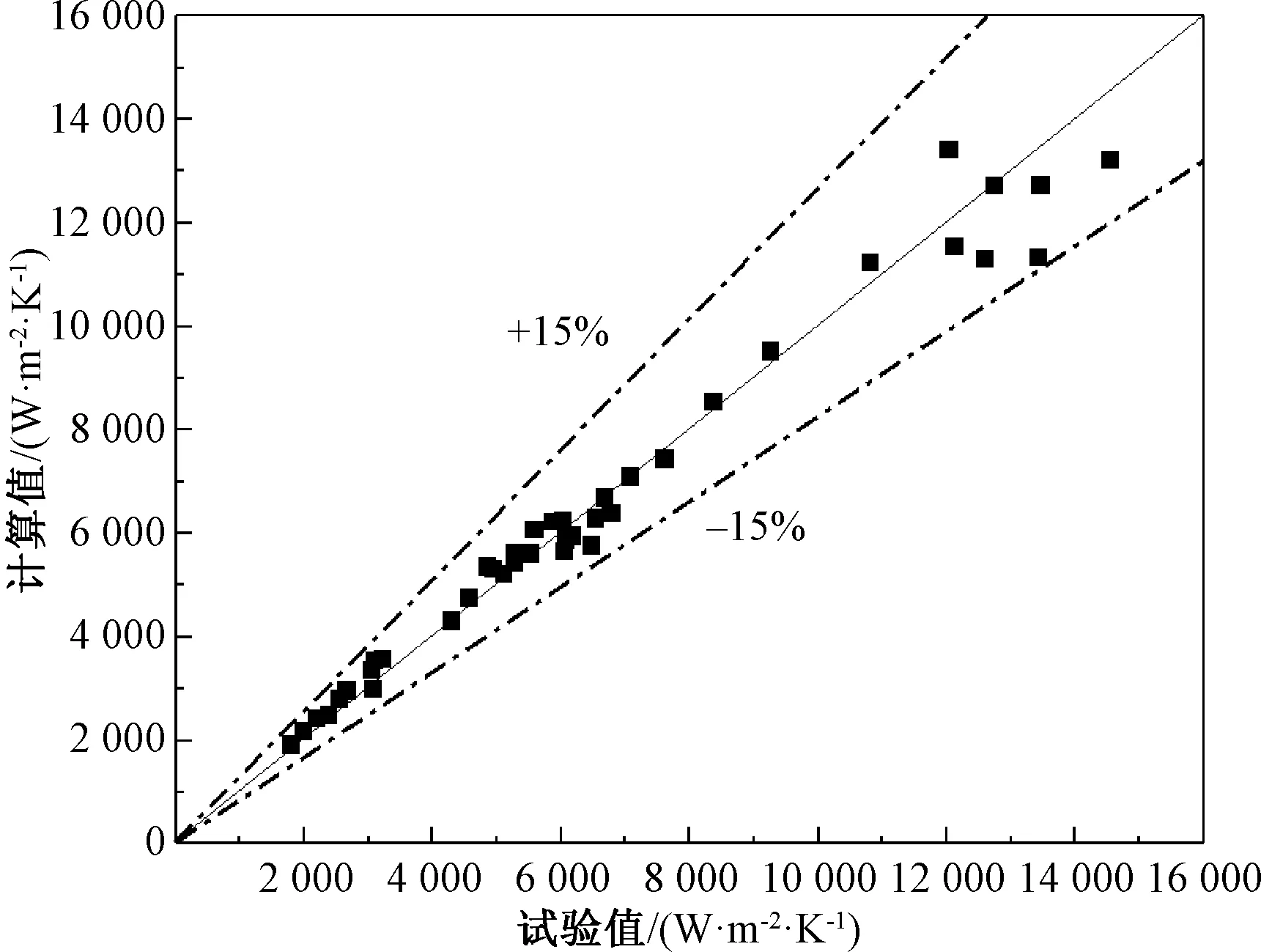

根据拟合出的湿式换热关系式计算值与试验值的比较的如图14所示。从图14可以看出,所拟合出的湿式冷凝换热系数与试验值的吻合结果较好,两者的相对误差均为-15%~15%,两者的平均相对误差为2.47%。

图14 湿式换热系数计算值与试验值的对比Fig.14 Comparison between calculated and experimental values of wet heat transfer coefficient

4.4 过热水蒸气总换热系数经验关系式的拟合

由过热水蒸气冷凝换热系数的定义式(12)以及上述所拟合出的干式冷凝换热系数经验关系式(20)和湿式冷凝换热系数经验关系式(26)可以得出过热水蒸气总换热系数的经验关系式如式(27)所示。

(27)

过热水蒸气总换热系数计算值与本试验值的对比,如图15所示。从图15可以看出,所有工况下的相对误差都为-15%~15%,各工况下的平均相对误差为2.46%。

图15 过热水蒸气总换热系数计算值与试验值的对比Fig.15 Comparison between calculated and experimental values of total heat transfer coefficient of superheated steam

5 结 论

通过试验研究过热水蒸气在水平管内冷凝换热的特性,主要结论如下:

——过热水蒸气在管内冷凝换热时,在水蒸气流速为0.50~3.00 m/s时,冷凝换热系数随着水蒸气流速的加快而增大;在过热度为10~50 ℃时,冷凝换热系数随着入口过热度的升高而减小;在水蒸气流速为0.50~2.00 m/s,风速为10~25 m/s时,冷凝换热系数随着壳侧风量的增大而减小;在水蒸气流速为2.00~3.00 m/s,风速为10~25 m/s时,冷凝换热系数随着壳侧风量的增大而增大。

——通过分析水蒸气在管内冷凝换热时,流速、过热度、壁面过冷度以及管内流动剪切力对冷凝换热的影响,拟合出了适用于空预器低压段中的过热水蒸气冷凝换热关联式,关联式的计算值和试验值的相对误差为-15%~15%。