表面润湿性与粗糙度对配流副摩擦特性的影响

2023-10-07高殿荣王子朋梁瑛娜刘晓辉申苗苗

高殿荣,王子朋,梁瑛娜,刘晓辉,申苗苗

(1.燕山大学机械工程学院,河北秦皇岛 066004;2.燕山大学河北省重型机械流体动力传输与控制重点实验室,河北秦皇岛 066004)

0 前言

高压海水轴向柱塞泵在海水环境和润滑条件下运行,改善其各个摩擦副的摩擦磨损特性已成为柱塞泵的主要发展方向之一。配流副作为柱塞泵三大摩擦副之一,改善其摩擦磨损性能一直是国内外学者研究的热点问题。

配流副摩擦时,理想状态应该保证其具有良好的润滑膜,有利于形成流体润滑,从而达到减摩的效果[1-2]。传统的表面处理技术有渗入化学元素、表面涂敷、表面热处理等方式来改变表面的耐磨性[3-4]。但由于海水黏度低,难以形成润滑水膜,造成润滑性能差、易磨损。目前已有学者通过模仿一些动物表皮微观结构制备出仿生非光滑表面,进而减小摩擦磨损行为[5],但多以在摩擦副表面加工凹坑为主,但由于凹坑存在导致实际摩擦面积减小,增大摩擦阻力,因此关于仿生非光滑表面的摩擦性能仍可进一步研究提升。因为摩擦性能容易受到润滑液在摩擦界面的不均匀分布,以及润滑液与摩擦界面之间的相互作用力的影响[6-7],所以可通过改变表面润湿性改善其表面形成均匀润滑水膜的能力。固液界面的润湿状态是自然界中最常见的现象之一,而表面形貌是影响固体表面润湿性的关键因素之一[8-9],表面粗糙度可以定量评价表面微观形貌特点,所以通过改变材料表面粗糙度的方式可以获取不同润湿性能[10]。张延良等[11]的研究表明:干摩擦条件下,试环表面粗糙度存在一个最佳的范围,超出此范围(如粗糙度较大或较小),摩擦因数和磨损率都比较大。魏龙等人[12]建立了基于分形理论的滑动摩擦表面接触力学模型,理论计算结果表明:当表面较粗糙时,摩擦因数对真实接触面积的影响很小;随着表面光滑程度的增大,摩擦因数对真实接触面积的影响增大,真实接触面积随着摩擦因数的增大而增大,特别是当摩擦因数较大时,真实接触面积增大的幅度也较大。EDACHERY等[13]研究表面纹理方向和粗糙度对润湿性、流动性和夹紧性的影响,发现在Ra为0.886~0.236 μm时,润湿性随粗糙度的增加而增加;相反,在Ra为0.151~0.079 μm时,随着粗糙度的降低,润湿性增加。毋少峰[14]通过试验研究表明:仿生非光滑表面可以减小CFR/PEEK试样的摩擦因数,其中半球坑仿生非光滑表面试样的摩擦因数最小。WANG等[15]通过摩擦磨损试验研究了CFR/PEEK等不同材料的摩擦学性能,结果表明:CFR/PEEK的摩擦学性能最好。马浩等人[16]的摩擦试验结果表明:在海水润滑条件下,下试样 CF/PEEK 在磨擦过程中主要发生了犁沟效应和磨粒磨损,仿生非光滑表面的凹坑可以有效存储磨粒,减轻磨粒磨损,进而起到减摩效果。崔晓华等[17]研究了不同长度CF/PEEK复合材料对润湿性及摩擦学性能的影响,结果表明:加入碳纤维后,复合材料表面接触角增大;CF/PEEK的摩擦因数及摩擦量均低于纯PEEK。梁瑛娜等[18]探究了海水润滑条件下316L不锈钢与仿生非光滑表面CF/PEEK的摩擦学性能,结果表明:在海水润滑条件下,光滑表面配副以磨料磨损和黏着磨损为主,摩擦因数随时间稳定在0.05~0.09,试样温升大,磨损率大;非光滑表面配副可有效存储海水和磨屑,产生动压润滑效应、降低磨料磨损。

本文作者以SAF2507和CFR/PEEK为配对材料,以Taylor Hobson粗糙度轮廓仪、HARKE-SPCAX1接触角测量仪、OLYMPUS OLS-3100激光共聚焦显微镜为辅助机器,在MMD-5A标准摩擦磨损试验机上进行试验,探索粗糙度及润湿性和摩擦磨损性能的耦合关系,为改善柱塞泵性能提供理论指导。

1 试验材料与方法

1.1 材料的选取与制备

上试件采用不锈钢材料SAF2507,它是一种铁素体-奥氏体(双相)不锈钢,综合了许多铁素体钢和奥氏体钢最有益的性能。该材料中铬和钼的含量都很高,因此具有极好的抗点腐蚀、缝隙腐蚀和均匀腐蚀的能力,广泛应用于强腐蚀环境,如石油和天然气工业、海洋环境等。SAF2507主要参数如表1所示。

表 1 SAF2507不锈钢的性能参数

下试件采用碳纤维增强型聚醚醚酮CFR/PEEK,它是一种非常优秀的高分子复合材料,具有非常好的性能表现,比如耐热性好、耐腐蚀、耐磨性好[19],还具有一定的抗疲劳和自润滑性能,能很好地应用于海洋环境中[20]。CFR/PEEK主要参数如表2所示。

表2 CFR/PEEK的性能参数

首先取18个光滑表面上试件,分别用不同目数的砂纸打磨,打磨方向为任意方向,以保证试件不同方向的表面粗糙度各向同性。使用图1所示的Taylor Hobson粗糙度轮廓仪测量表面粗糙度,测量时将试件正面向上水平放在传感器探头下方的测试平台上,由仪器内部的驱动机构带动传感器沿被测表面等速滑行,传感器把粗糙度信息传到计算机后在液晶显示器上读出,每个表面测量3个位置取平均值。经过多次反复打磨和测量,得到3组不同粗糙度的上试件,每组6个,粗糙度Ra值分别为0.02、0.12、0.22 μm,精度控制在0.01 μm。

图1 Taylor Hobson粗糙度轮廓仪

同理,取9个光滑下试件,通过打磨、测量得到3组不同粗糙度的下试件,每组3个,粗糙度Ra值分别为0.2、0.7、1.2 μm,精度控制在0.05 μm。

取9个带有仿生凹坑的下试件,用同样的方法进行打磨和测量,得到3组不同粗糙度的仿生非光滑表面的下试件,每组3个,粗糙度Ra值分别为0.2、0.7、1.2 μm,精度控制在0.05 μm。仿生非光滑表面的下试件平面如图2所示。

图 2 带有半球凹坑的仿生非光滑表面

试验所用介质为经过沉淀和过滤的秦皇岛海域的天然海水,盐度为30PUS,运动黏性系数为1.056 5,密度为1.0451 g/cm3(20 ℃)。

1.2 润湿性测量

将制备好的试件在图3所示的HARKE-SPCAX1接触角测量仪上对表面润湿性进行测量。测量前用超声波清洗仪清洗后用烘干箱烘干,液滴为沉淀与过滤后的天然海水,体积选取1 μL,每个表面测3个位置再取平均值为测量结果。

图3 HARKE-SPCAX1接触角测量仪

经过测量得出上下试件不同表面粗糙度对应的接触角如表3和表4所示。测量值为液滴滴下后1 s时的接触角。测量得到不同粗糙度表面接触角如图4所示。

记者了解到,现如今,广东海事局制定了西江联动执法和统一执法工作制度,积极推动交界水域通航环境治理,不断提升西江水域的巡航执法效能,形成西江流域监管常态化、一体化。与此同时,广东海事局还综合沿江六市特点,完成西江流域风险源辨识和管理研究,编制《西江流域风险防控手册》,建立统一的风险类型、风险评估标准、风险管控及预警机制,实现西江沿江六市风险防控标准化,进一步夯实了协同西江、联合执法的基础。

图 4 不同粗糙度表面的接触角

表 3 不同表面粗糙度上试件的接触角

表 4 不同表面粗糙度下试件的接触角

levels:(a)upper specimen;(b)lower specimen

由图4可知:在一定粗糙度范围内,随着粗糙度的增加,上、下试件的接触角都会逐渐变小。

1.3 显微镜观察

用图5所示的OLYMPUS OLS-3100激光共聚焦显微镜观测试验前后的试件表面。OLYMPUS OLS-3100具有常规显微镜功能,可以对试件表面进行拍照和扫描,扫描后,经过计算机处理能够获得试件表面真实的三维形态图。仿生非光滑单元体三维形貌的测量结果如图6所示。凹坑直径为1 mm,面积率为12%,凹坑数为216。

图 5 OLYMPUS OLS-3100激光共聚焦显微镜

图 6 半球形仿生非光滑单元体三维形貌

1.4 摩擦磨损试验

将制备好的试件在图7所示的MMD-5A多功能端面摩擦磨损试验机上进行摩擦磨损试验。MMD-5A多功能端面摩擦磨损试验机主要是以滑动摩擦的形式,可在不同转速、不同压力下做两表面间的抗磨损试验,测定摩擦因数,记录温度曲线和摩擦力曲线。试验分18组进行:前9组上、下试件表面均为光滑平面进行摩擦;后9组上试件表面为光滑平面,下试件表面为带有半球凹坑的仿生非光滑表面。试验前后分别用超声波清洗仪对试件进行清洗,用高精度电子天平对下试件称重。试验开始前,在试验机底座上安装有机玻璃水盒,倒入沉淀并过滤后的天然海水,以保证试验时试件在干净的海水环境中进行摩擦。所有试验工况保持一致,时间t=120 min,转速N=1 500 r/min,所加载荷F=400 N,试验后导出Excel数据表格。

图 7 MMD-5A摩擦磨损试验机

2 试验结果与分析

2.1 摩擦因数结果对比

记录试验结果时,以x-y、x-ay表示不同粗糙度表面的上下试件配对摩擦磨损试验,x表示上试件粗糙度,y表示下试件粗糙度,字母a表示带有仿生凹坑的非光滑表面。如0.02-a0.7表示粗糙度为0.02 μm的上试件和粗糙度为0.7 μm的带有半球凹坑的仿生非光滑表面下试件进行的摩擦磨损试验。

上、下试件均为光滑平面下,不同粗糙度的上、下试件摩擦因数随时间变化曲线如图8所示。

图8 不同粗糙度的光滑表面摩擦因数变化曲线

对比粗糙度为0.12、0.22、0.02 μm的上试件与3种不同粗糙度的下试件摩擦因数可知:0.02 μm的上试件与3种不同粗糙度的下试件摩擦因数较小,3 600 s前维持在0.03附近,但在3 600 s后先后均发生了“烧盘”现象,且下试件粗糙度越小,发生的时间越早。这是因为摩擦副表面过于光滑时,没有足够的微小间隙储存海水,难以形成润滑水膜,造成瞬时出现干摩擦的情况,温度骤然上升,表面瞬间发生黏着。0.12 μm的上试件与3种不同粗糙度的下试件在500 s后摩擦因数降在0.03~0.04之间,要小于0.22 μm的上试件与3种不同粗糙度的下试件摩擦因数,摩擦过程也较为稳定。其中0.12-1.2的下试件的摩擦因数最小,进入稳定磨合阶段的时间也越短。0.12-0.2 μm的摩擦因数在3 000 s左右开始有小幅度上升,最终稳定在0.12-1.2的摩擦因数曲线的上方。

在上试件为光滑表面、下试件为带有仿生凹坑的表面下,不同粗糙度的上、下试件摩擦因数随时间变化曲线如图9所示。

图9 不同粗糙度仿生非光滑表面摩擦因数变化曲线

对比粗糙度为0.12、0.22、0.02 μm的上试件与3种不同粗糙度的下试件摩擦因数可知:粗糙度为0.02 μm的上试件与3种不同粗糙度的下试件摩擦因数较小,其中与粗糙度为0.7 μm的下试件摩擦因数最小,稳定后摩擦因数在0.02以下,也最快进入稳定磨合阶段,摩擦过程也较为稳定。

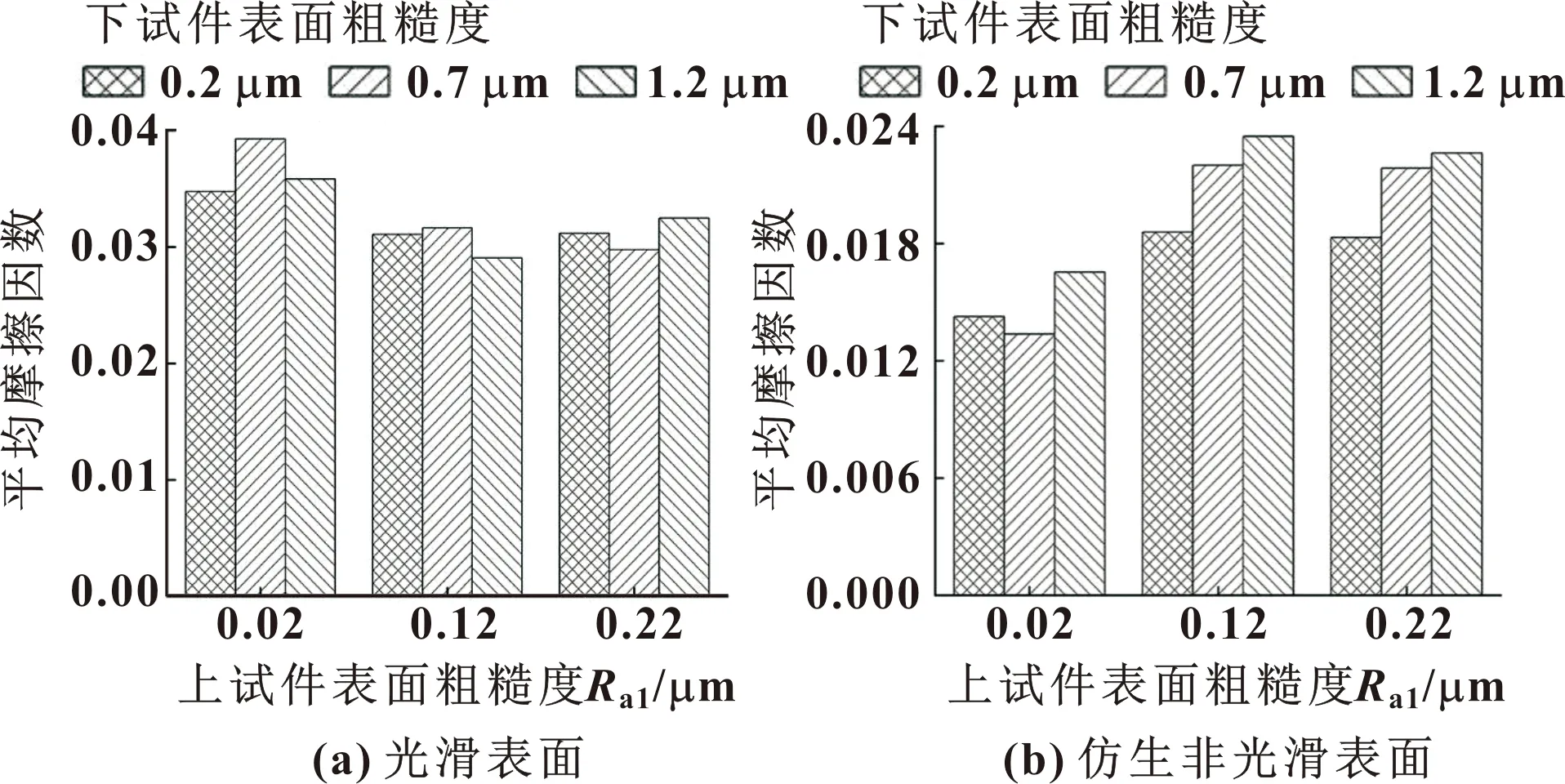

图10 不同粗糙度试样平均摩擦因数

对比光滑平面上、下不同粗糙度表面稳定后的平均摩擦因数,由图10(a)可知,0.12-1.2的摩擦因数最小,其次是0.22-0.7,两者均在0.03以下。在下试件表面为仿生非光滑的情况下,对比上、下不同粗糙度表面稳定后的平均摩擦因数,由图10(b)可知:0.02 μm的上试件分别和3种不同粗糙度下试件摩擦因数明显要小于其他情况,其中0.02-a0.7的摩擦因数最小,其次是0.02-a0.2。

结合图4和图10分析不同表面润湿性和摩擦因数之间的关系可知,在光滑试件下,接触角为80.631°的上试件和接触角为71.479°的下试件配对时平均摩擦因数最小;仿生非光滑表面下,接触角为88.568°和接触角为83.44°的下试件配对时平均摩擦因数最小。这是因为当试件表面为亲水表面时,在摩擦时更容易形成润滑水膜[21],但由于SAF2507和CFR/PEEK均为亲水性材料,会随着表面粗糙度增加而变得更加亲水,当粗糙度增大时,表面微凸体也变大,反而会增大摩擦阻力。所以,通过粗糙度调控润湿性的表面,其表面润湿性应存在一个合理的范围。

2.2 磨损量分析

除摩擦因数外,磨损量也可以很好地说明摩擦过程的磨损情况,由于上试件为硬度和强度更大的不锈钢,所以以材料为CFR/PEEK的下试件磨损为主。在试验前后,分别用精密电子天平对CFR/PEEK下试件进行称重,分别测量3次取平均值,对测量结果进行记录,试验后统计磨损量,如图11所示。

图11 试样试验后磨损量

由图11可知:光滑试件时,由于粗糙度为0.02 μm的上试件与3种不同粗糙度的下试件摩擦时发生了烧盘,所以磨损量最大;0.12-1.2的磨损量最小;在下试件带有半球仿生坑时,0.02-a0.7的磨损量最小。除此之外,带有仿生凹坑的表面磨损量普遍小于光滑试件的磨损量,从摩擦因数上对比,带仿生凹坑表面的摩擦因数普遍小于光滑表面。另外,随着粗糙度增加,磨损量也在增加,这是由于两摩擦副由相对静止到发生相对转动时,粗糙度大的表面出现微凸体被破坏或发生犁沟作用,使2个表面均发生不同程度的破坏,被破坏掉的微凸体就是被磨损的量。

2.3 摩擦表面分析

由于配流副配流窗口的存在,使得配流副两摩擦表面在摩擦过程中并不是所有面积时刻都保持接触状态。如在整个接触面上,只有内径为50 mm、外径为56.5 mm和内径为70 mm、外径为76 mm的2个圆环在整个摩擦周期内时刻处于接触状态,称这两部分表面为常接触表面。如图12所示,由于接触时间长并且润滑水膜难以形成使得这2个环面更容易发生磨损。

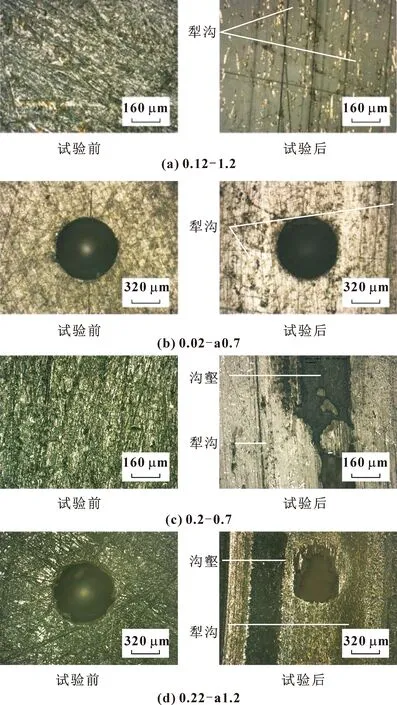

图12 试件常接触表面示意

用激光共聚焦显微镜对试验前后的下试件表面进行扫描,对比磨损前后的表面形貌。观察发现:所有试验后的下试件的非常接触表面均只有不同程度的犁沟,而没有表面被撕裂的现象。常接触表面的磨损现象有2种:一种是只有犁沟现象;另一种是既有犁沟现象又有表面撕裂现象。犁沟现象说明在试验过程中发生了磨料磨损,撕裂现象说明在试验过程中发生了黏着磨损。常接触表面既发生犁沟现象又发生撕裂现象的试验有0.02-0.2,0.02-0.7,0.02-1.2,0.22-a1.2。只发生犁沟现象的试验以0.12-1.2、0.02-a0.7为代表,如图13(a)(b)所示。既发生犁沟现象又发生表面撕裂现象的试验以0.2-0.7、0.22-a1.2为代表,如图13(c)(d)所示。

图13 下试件试验前后TV照片对比

观察发现,0.12-1.2和0.02-a0.7试验后下试件常接触表面仅发生了犁沟现象,并无撕裂现象,凹坑边缘也无破坏。这是由于上试件硬度大,其表面微凸体对下试件表面的划伤,以及下试件被挤压或碰撞掉的微凸体以磨粒的形式对下试件表面进行了二次划伤。0.2-0.7和0.22-a1.2试验后下试件常接触表面除犁沟现象外,还有明显的撕裂现象,部分原始表面被破坏,凹坑边缘也被严重破坏。结合图8和图9可知:下试件在发生黏着磨损后摩擦因数会发生短暂的突变。这是因为常接触表面发生黏着磨损后,正向压力减小,非常接触表面的正向压力增大,所以在短暂的突变后会重新建立平衡继续靠非常接触表面摩擦;但此时由于常接触表面的损坏,黏着磨损造成的沟壑会使下试件两配流窗口相通,直接影响泵的抽水压力和泵水效率等,所以黏着磨损会直接导致泵的损坏,实际应用时应尽量避免。从整体试验数据来看,上试件粗糙度的不同对于摩擦效果的影响要大于下试件粗糙度。在光滑表面下,上试件摩擦表面太光滑容易使摩擦表面无法形成润滑水膜,从而发生“烧盘”;上试件太粗糙容易造成磨合阶段时间过长,并且稳定磨损阶段容易发生跳动。在仿生非光滑表面下,上试件摩擦表面可以更光滑一些而不发生“烧盘”,同时下试件摩擦表面不宜太过光滑。当表面微凸体被挤压或碰撞破坏后,一定的粗糙度可以使被“磨平”的表面仍存在一些微凹坑,这些微凹坑可以储存磨屑和促进润滑水膜的形成。

3 结论

在上下试件均为光滑表面情况下,粗糙度为0.12 μm的上试件与粗糙度为1.2 μm的光滑表面下试件摩擦时,摩擦因数最小,进入稳定摩擦的时间最短,磨损量最小,此配对试件的上试件表面接触角为80.631°,下试件表面接触角为71.479°;在上试件为光滑平面、下试件为带有半球凹坑的仿生非光滑表面下,粗糙度为0.02 μm的上试件与粗糙度为0.7 μm的下试件摩擦时,摩擦因数最小,进入稳定摩擦的时间最短,磨损量最小,此配对试件的上试件表面接触角为88.568°,下试件表面接触角为83.44°。

对比2组试验结果可知:带有仿生凹坑的表面摩擦因数普遍小于光滑表面,且同样粗糙度为0.02 μm的上表面和不同粗糙度下表面摩擦,带有仿生凹坑的表面不会因为无法形成润滑水膜而发生“烧盘”现象。综合对比,粗糙度为0.02 μm的光滑上试件和带有仿生凹坑且表面粗糙度为0.7 μm的下试件摩擦因数最小,磨损量最小,进入稳定磨合的时间最短。