高黏度齿轮泵运行与结构参数对泵内压力场影响

2023-10-07刘春波孙智胡加辉张旭东

刘春波,孙智,胡加辉,张旭东

(1.河南工业大学机电工程学院,河南郑州 450000;2.郑州机械研究所有限公司高速事业部,河南郑州 450001)

0 前言

高黏度流体指的是动力黏度大于0.12 Pa·s的流体。高黏度流体在输送过程中流动性较差,流体质点的相对运动引起的内摩擦力较大,从而引起宏观压力场、温度场变化复杂[1]。近年来,随着工业自动化进程的加快,生产领域中需要输送高黏度流体场合逐渐增多,已广泛涉及到石油化工、食品、医药等行业。齿轮泵具有结构简单、自吸性好、可靠性高、价格低等优点,是较为理想的高黏流体输送设备,在石油化工行业应用广泛[2]。

目前市场上出售的高黏度齿轮泵可输送介质的动力黏度约为0.02~300 Pa·s,介质黏度越高,泵在使用过程中出现的问题越多,主要包括噪声较大、泄漏严重、寿命较短等。要解决这些问题,需要对高黏度齿轮泵进行深入研究。

国内外高黏度齿轮泵的研究方向主要包括2个:一个是针对困油、噪声、泄漏、脉动等的结构优化方向[3-5];另一个是高压化、可变量方向[6-7]。结构优化方向的主要措施包括齿面啮合型面的研究[8]、流量特性及困油特性的研究等[9]。高压化、可变量方向则主要集中在复合泵方向。近年来,随着计算机技术的发展,运用CFD的方法对高黏度齿轮泵内部流场进行仿真分析,进而指导泵优化设计的研究逐渐增多[10-11]。

齿轮泵结构虽然简单,但注入输送介质后,其内部介质输送过程及状态难以监测,成为研究的空白区。而提高泵的工作性能,优化泵体结构的主要依据就是泵内部压力场状态,尤其是解决齿轮泵存在的困液、寿命、泄漏问题,必须充分掌握其内部压力场的变化过程[12]。齿轮泵的性能与介质传输过程中压力的变化密切相关,压力突然升高会引起压力冲击,外在表现就是噪声大、震动大、泄漏严重等[13];压力突然降低则会引起气蚀,外在表现就是轮齿出现气蚀点,啮合处密封效果变差,流量脉动增大,泵的寿命变短[14]。在高黏度齿轮泵正常工作过程中,保持压力平稳是提高泵的性能、延长泵寿命的有效途径。

本文作者运用CFD方法对高黏度齿轮泵输送介质过程中内部压力场进行全程模拟,研究泵运行与结构参数对压力场的影响,进而探究高黏度泵齿轮的磨损机制,解决高黏度泵寿命短的实际问题,填补国内目前高黏度泵理论研究的空白[15]。研究工作与郑州机械研究所有限公司联合完成,高黏度泵建模时使用的结构数据均经过郑机所修正。

1 理论基础

输送高黏介质的过程中,由于泵齿轮的旋转,带动介质产生旋转并紧贴轮齿的弯曲壁面流动,泵内流场将随时间与空间发生随机变化,属于典型湍流[16]。由于介质流体的黏度较高,属于低雷诺数流动。目前,国内外研究中,解决这种低雷诺数湍流的理论基础是RNGκ-ε湍流模型[17]。这种流动模型同时考虑湍流漩涡与低雷诺数流动黏性问题[18]。此外,高黏介质中含有大量气泡,在传输过程中,由于压力场的变化,导致气泡不断破裂与新生[19],因此,高黏度泵内部存在空化现象,作者在湍流模型的基础上,引入空化模型[20],提高了数值模拟的准确性。

2 仿真过程与参数

2.1 高黏齿轮泵结构设计参数

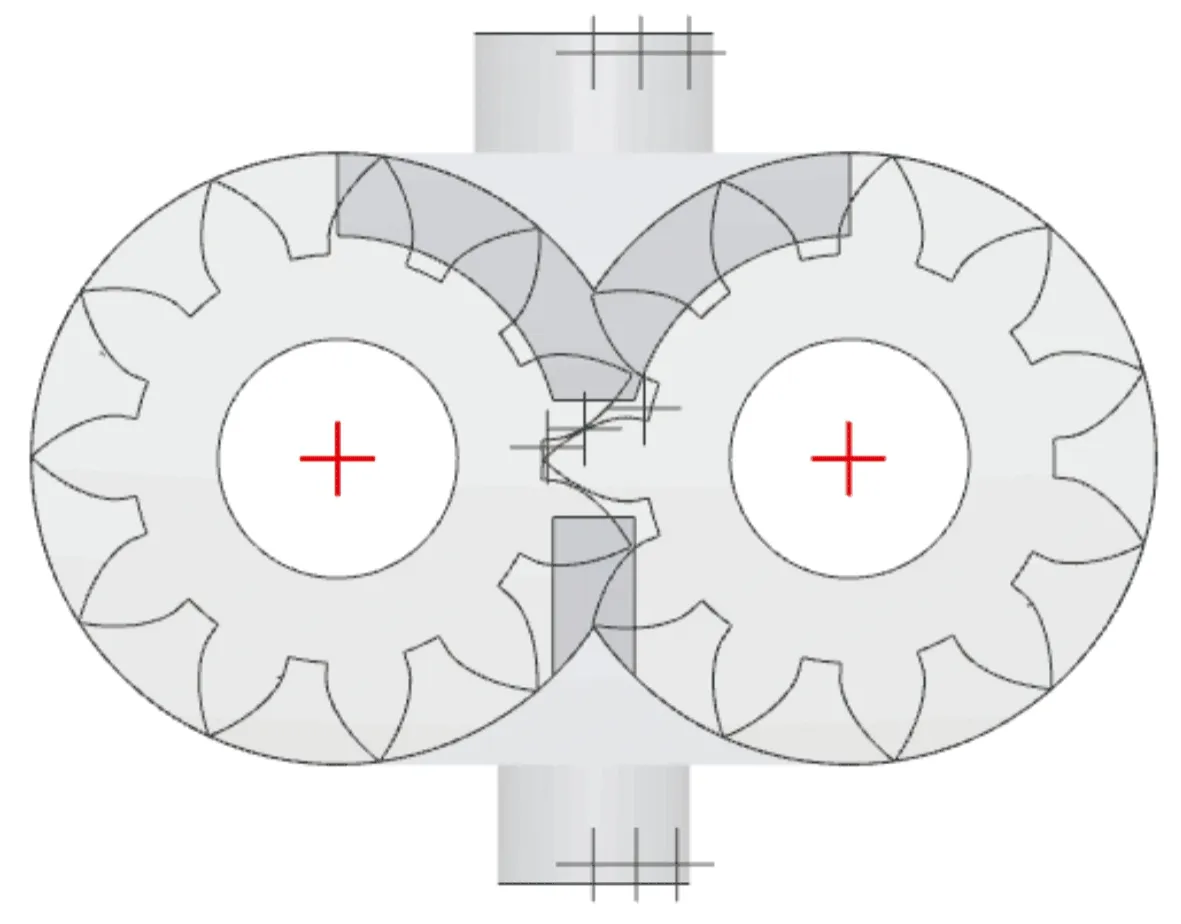

文中所建立的高黏度齿轮泵模拟分析结构如图1所示,为典型的外啮合齿轮泵,建模所需参数包括:齿数、模数、压力角、中心距等。模拟计算中,结构参数以齿数为主,数值取11、13与15,其他参数参考文献[21]进行选择与计算,具体数值如表1所示。

表1 高黏度泵用齿轮基本参数

图1 齿轮泵模型

齿轮泵泵体决定参数包括卸荷槽相关参数、进出油口相关参数及轴内间隙等,计算值如表2所示。

表2 齿轮泵参数

2.2 高黏度泵运行及仿真计算参数

文中研究的高黏度齿轮泵运行参数包括传送介质动力黏度、转速、出口压力。其中,介质动力黏度是文中研究的重点参数,根据具体应用情况,定为0.007~50 Pa·s。

稳定工作后,内部压力场的变化周期为啮合齿轮旋转一周的时间,文中模拟计算时,除研究转速影响部分外,泵的转速设定为75 r/min,即齿轮旋转一周总时长为0.8 s,因此,模拟的时间长度定为0.8 s。网格划分情况:采用非结构性网格,网格的总数为194 035个,面网格的数量为1 007 540个,节点数为491 644个。

3 结果与讨论

文中主要讨论高黏度齿轮泵运行及结构参数对泵内部压力场的影响。

3.1 介质动力黏度对泵内部压力场的影响

数值模拟时根据目前高黏度泵的应用情况,选择了4种动力黏度数值,其中,0.007 Pa·s与普通液压油的动力黏度相当,主要起到对比的作用。另选择了3种化工行业常用动力黏度数值,分别为1、15、50 Pa·s,相当于车用油、重油与原油的黏度。其他相关参数为:齿数为14,转速为75 r/min,进出口压力分别为0.1、1.2 MPa。

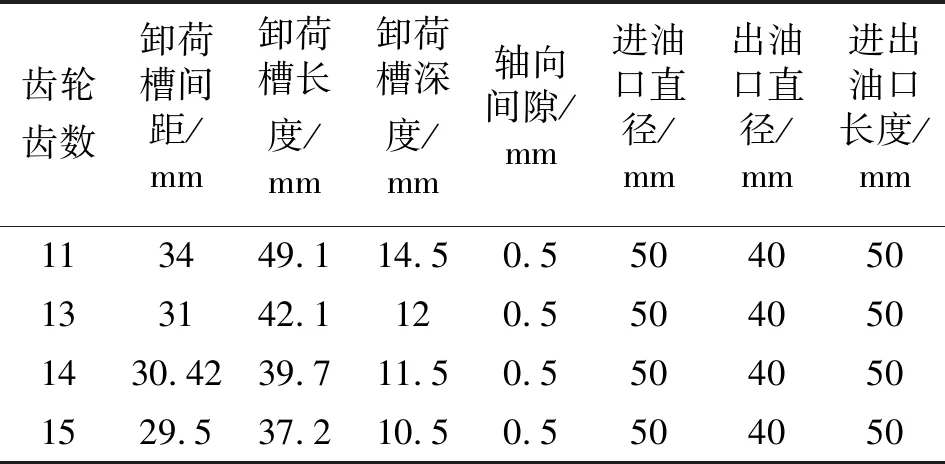

图2、3所示为高黏度泵稳定运行后内部压力场云图,其中,左侧为泵内整体云图,右侧为啮合处放大云图,模拟计算时考虑了泄漏的影响,泄漏间隙为0.5 mm,压力云图的时间为困油体积最小时刻。

图2 低黏度段不同介质黏度压力云图

由图2可知:低黏度段内(0~5 Pa·s)时,随着介质黏度值的增加,泵内压力变化区域逐渐缩小。主要是由于黏度的增加使介质的流动性变差,泄漏现象得到一定程度的抑制,因此,压力的梯度变化只体现在泵的出口附近,且变化幅值较大。此外,啮合处压力随介质黏度的增加而升高,黏度为1 Pa·s时,啮合处最大压力可达2.27 MPa,高于出口压力。

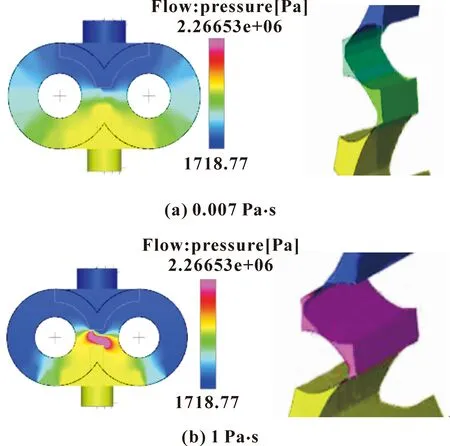

介质黏度升高到中黏度段(5~50 Pa·s)后,如图3所示,啮合处压力升高现象更为突出,在泵进、出口压力不变的情况下,啮合压力逐渐升高,当黏度为50 Pa·s,啮合压力高达60 MPa,远高于出口压力。过高的啮合压力周期性作用在轮齿上,对齿轮及轴承产生了很大的径向力作用,使得轮齿产生疲劳磨损、断裂、掉块等现象,轴承磨损,影响泵的密封性及工作效率。这就是实际使用中,高黏度泵寿命短的主要原因。

图3 中黏度段不同介质黏度压力云图

模拟时,按照传统标准设计了卸荷槽,如表2所示。从研究结果来看,介质黏度的升高削弱了卸荷槽的作用,随着啮合点压力升高,困油现象越来越严重,压力冲击现象越明显,噪声越大。因此,应该对高黏度泵卸荷槽设计进行专题研究,进而给出新的设计标准。

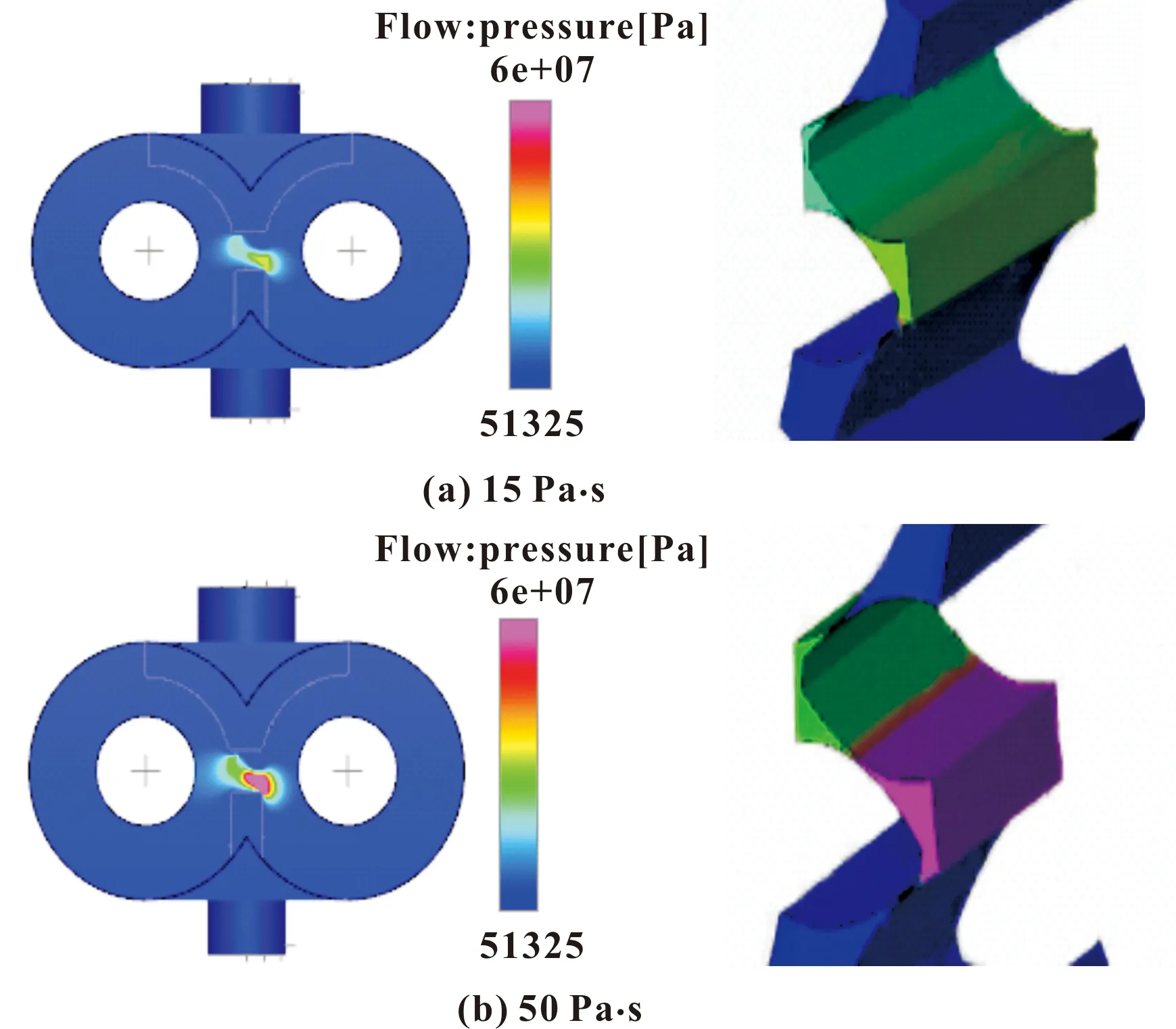

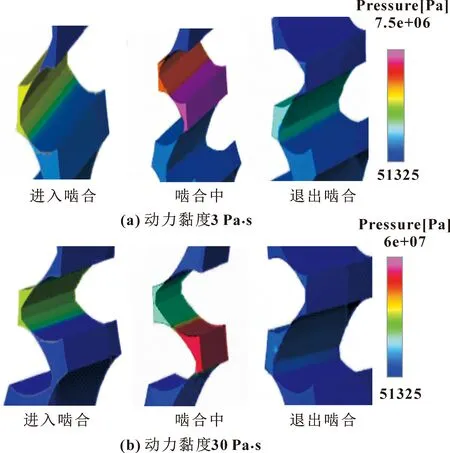

3.2 介质动力黏度对困油区域压力的影响

经过上述分析可知,对于高黏度齿轮泵,困油处压力变化较普通齿轮泵更加剧烈,有必要进行详细分析。图4给出了介质不同黏度时,困油部分压力随时间的变化云图。相关参数为:齿数14、转速75 r/min。图中的3个时刻为任一对轮齿进入啮合、啮合中、退出啮合的时间。经过简单计算,图中整个过程持续时间约为0.057 s。由图可知:困油处压力变化范围值随着介质动力黏度的增加而升高。动力黏度为3 Pa·s时,变化范围约为4 MPa,升高速率为70 MPa/s;动力黏度为30 Pa·s时,变化范围约为50 MPa,升高速率为877 MPa/s。可见,压力升高速率与动力黏度增加的关系为指数关系,因此,高黏度泵中困油问题更为突出,是泵设计主要考虑的问题。

图4 困油部分压力随时间变化云图

此外,从图中还可以看出:两齿退出啮合时刻困油压力较进入啮合时刻低,卸荷槽起到了一定的降压作用,因此,合理设计卸荷槽是解决高黏度齿轮泵“困油”问题的有效途径。

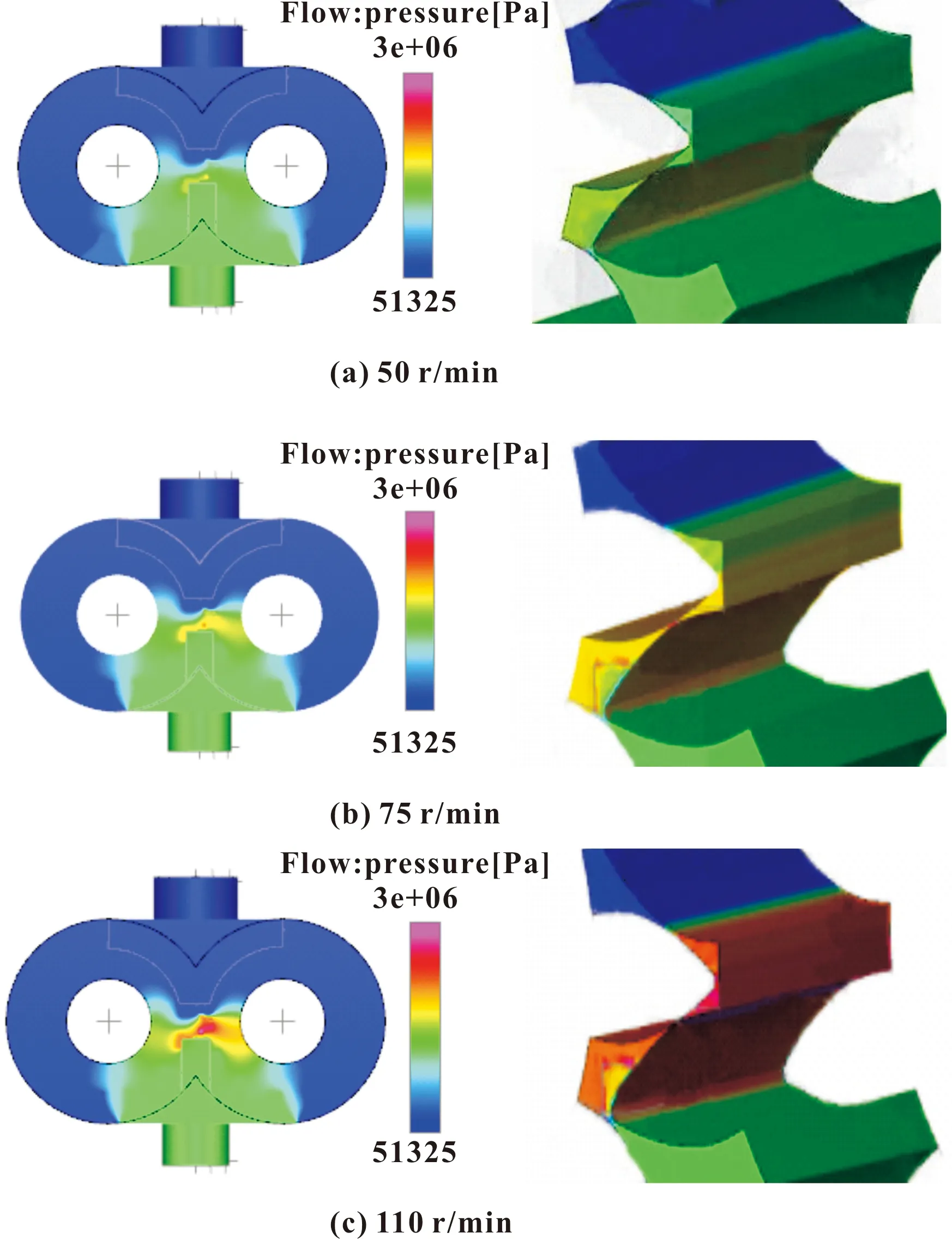

3.3 转速对压力场的影响

图5所示为不同转速下泵内压力云图,介质动力黏度为5 Pa·s,其余参数不变。

图5 不同转速下压力云图

由图5可知:转速的增加对压力云图整体影响较小,但对啮合处压力变化影响较大,啮合处压力随着转速的升高而升高。转速的升高使得轮齿啮合时间变短,介质通过卸荷槽泄压的时间变短,泄压流量减小,导致单位时间内被困介质增加,压力升高。因此,高黏度齿轮泵的转速不宜过高。

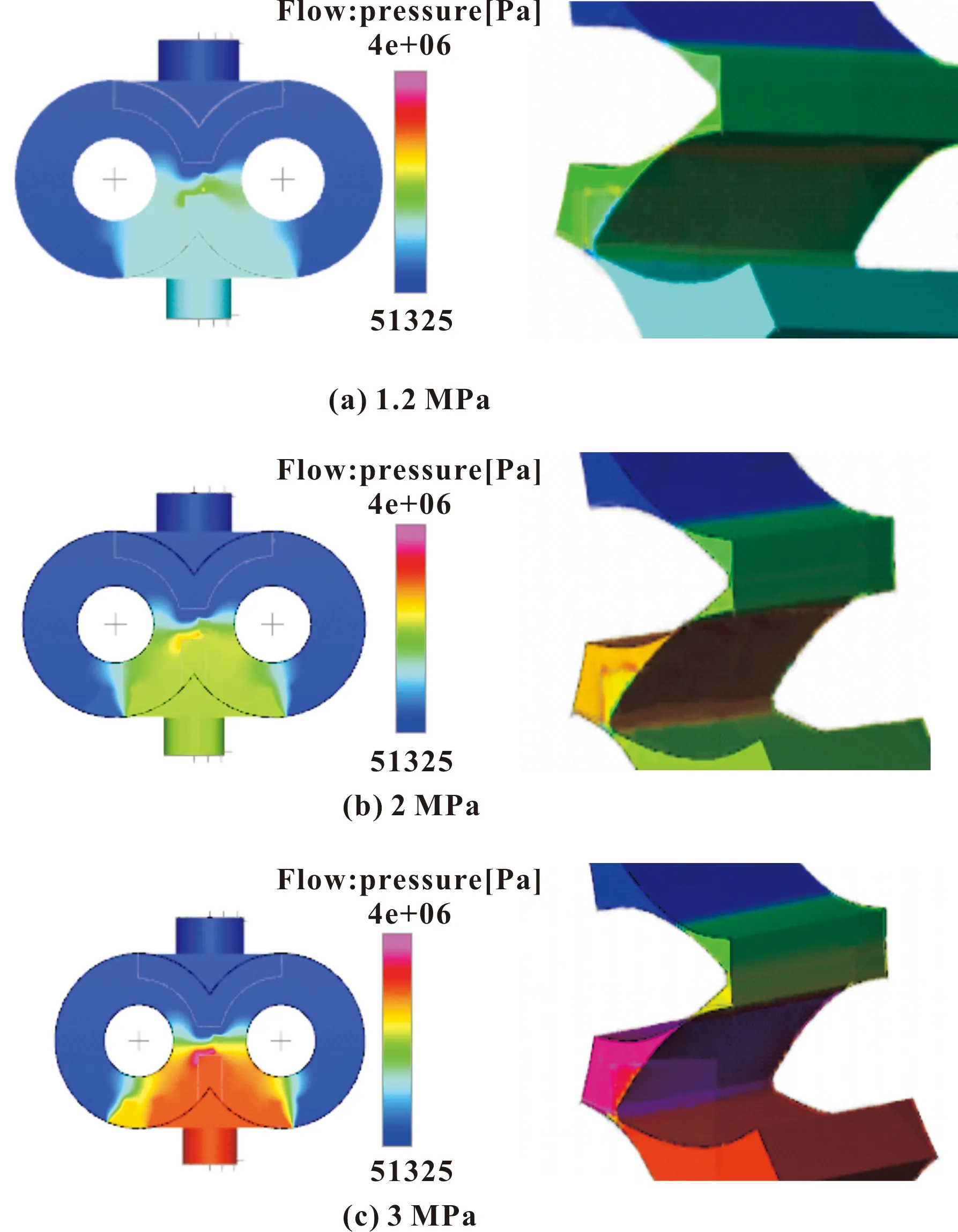

3.4 出口压力对压力场的影响

高黏度泵出口压力对内部压力场的影响如图6所示,介质动力黏度为5 Pa·s,转速为75 r/min。出口压力的升高对压力场的影响较小,只对出口附近的压力场产生了影响,包括啮合处。啮合处的压力随着出口压力的升高而升高。从提高高黏度齿轮泵的寿命方面考虑,输出压力不宜太高。

图6 不同出口压力下压力云图

3.5 齿数对压力场的影响

除了介质与运行参数对高黏度齿轮泵内压力场会产生影响,泵本身的结构参数同样具有影响作用。图7给出了不同齿数时,泵内压力云图的变化情况。可知:随着齿数的增加,泵内云图整体变化不大,较明显的变化区域是困油处;随着齿数的增加,困油处压力升高明显,齿数由11增加到13后,压力最大值由1.2 MPa增加至4 MPa。从降低困油处压力角度考虑,高黏度齿轮泵设计时齿数尽量少,当然还要综合考虑压力脉动情况。

4 结论

文中以高黏度齿轮泵为对象,对影响泵内压力场变化的主要参数,包括泵的运行参数与结构参数进行了研究,结论如下:

(1)运行参数中,传送介质的动力黏度对压力场尤其是困油部分压力变化影响显著,动力黏度值的增加降低了介质的流动性,削弱了卸荷槽的泄压作用,困油处压力升高速率与动力黏度值的增加呈指数关系;泵运行转速与出口压力对泵内部压力场变化影响较小,对困油处压力影响较大;

(2)齿轮泵齿数作为结构参数,对泵内部压力场整体影响较小,但齿数的增加对困油处压力升高影响较明显;

(3)高黏度泵运行时噪声大、寿命短的原因与困油处压力高、压力升高速率快有直接关系,因此,设计高黏度齿轮泵时,应重点考虑“困油”的影响。综上,尽量降低运行速度与出口压力、减少齿数是解决高黏度齿轮泵困油问题的有效途径。