应变片位置的应变水平对旋转弯曲疲劳试验的影响

2023-10-07张凌云傅垚何建冬田笑添刘泗栋

张凌云,傅垚,何建冬,田笑添,刘泗栋

(1.沈阳航空航天大学航空制造工艺数字化国防重点学科实验室,辽宁沈阳 110136;2.大连长之琳科技有限公司,辽宁大连 116602)

0 前言

现如今,空军成为国防和高技术局部战争中最强大的战略力量,飞机是一个国家在世界上立足不可或缺的。如果把发动机比作飞机的心脏,那么管路就像是飞机的血管[1]。在飞机运行过程中,飞机的液压和燃油系统是支持飞机飞行的重要动力部分,而航空导管在飞机的液压和燃油等系统中被大量应用,因此对航空导管连接处的疲劳寿命和密封性能的考核非常重要。影响导管机械性能的因素很多,比如导管在飞机中需要承受外部施加载荷、内部航空液压油的冲击和环境高温等作用。在这些外部因素中,旋转弯曲疲劳是其中之一,即试件旋转过程中承受了一定的弯矩,从而产生疲劳。在导管实际应用过程中,如其旋转弯曲疲劳寿命较低,则可能会产生导管断裂、液压油泄漏等问题,最终酿成飞机失事的悲剧。因此,需要根据航标对制造完成的导管进行旋转弯曲疲劳试验,检测其是否符合标准。

我国近些年来针对航空导管旋转弯曲疲劳研制了许多试验机,用来检验试件的耐久性。周迪锋[2]为确保卡套式管接头在使用过程中密封性能良好,研制了专用于卡套的旋转弯曲试验装置,能有效提高测试效率。舒送[3]为测验航空无扩口导管的疲劳寿命是否符合航空标准,研制出了航空导管旋转弯曲疲劳试验机。朴小东[4]通过改良旋转弯曲疲劳试验机中尾座调整机构、偏移盘等结构,降低了振动对试验的影响。刘国庆[5]为了研究高温环境下导管的旋转弯曲疲劳寿命是否符合要求,以电磁感应方式制造高温环境,将高温加热装置与旋转弯曲疲劳试验机结合在一起。

而在应变片方面,李霞、周克民[6]根据相应的公式,分析了材料力学涉及到应变片的实验中应变片粘贴位置精度对测量结果的影响。李焰等人[7]发现如果应变片粘贴不对称,会造成压杆测试波形产生一定的畸变,影响测试结果。陈佰成[8]分析了导管应力应变测量实验中应变片粘贴误差对实验结果的影响,并研究制定修正方法。吕凡任等[9]研究了在受到剪力和弯矩的作用下,直径为14 mm以上的管状杆件不同位置的应变及其误差,并探究了泊松比对应变测量误差的影响。高晓丁等[10]指出造成应变测量误差的主要原因是电阻应变片粘贴不精确,研究了应变片在加载状态下粘贴误差所造成的测量误差及其规律。由此可见,应变片粘贴误差对试验结果造成影响是普遍存在的。

旋转弯曲疲劳试验是目前测量航空导管性能的主要方式之一。在以往进行的旋转弯曲疲劳试验过程中,作者发现导管合格率较低,这可能是由于应变片粘贴位置的应变水平高于理论应变水平所导致的。而目前,国内缺乏相关研究。为了深入探讨应变片位置应变水平对试验的影响,从而得到修正方法以提高试验的准确性,本文作者基于应力-应变的理论分析,采用Abaqus软件对7种常见规格的TA18无扩口导管进行有限元仿真模拟,探究应变片位置应变值与导管最大应变值之间的关系,并提出相应修正方法,并进行试验验证。

1 应力应变分析

1.1 理论公式

根据HB 6442—90《飞机液压导管及连接件弯曲疲劳试验》[11]可知组合应力是由σp和σ组成的,如式(1)所示:

σf=σp+σ

(1)

式中:σf为航空导管所受到的组合应力;σ为对航空导管施加的弯曲应力;σp为内部液压油引起的应力。σf和σp分别由式(2)和式(3)计算得到:

σf=σb/4

(2)

(3)

式中:σb为导管材料的强度极限;p为管内液压油的压力;D为导管外径;d为导管内径。由以上可得加载过程中理论应力的计算公式如式(4)所示,理论应变的计算公式如式(5)所示:

(4)

(5)

式中:E为弹性模量。计算非考核端在加偏载时的弯曲偏转角θ和挠度ω,如式(6)和式(7)所示:

(6)

(7)

式中:F为施加的外力,其计算公式如式(8)所示;l为导管长度;I为导管惯性矩。

(8)

式中:R为导管外半径。式(8)代入式(6)(7)得到式(9)(10):

(9)

(10)

1.2 参数计算

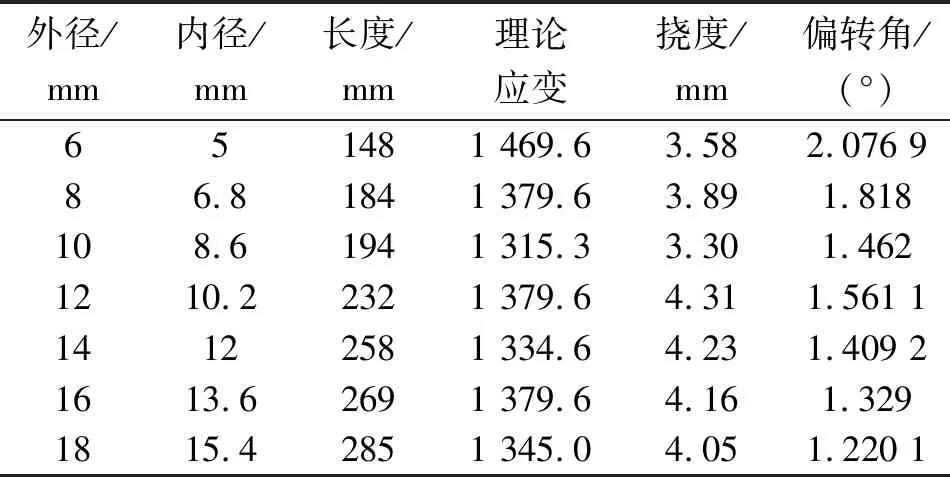

选取TA18无扩口导管,其弹性模量E为103 GPa,材料强度极限σb为860 MPa,内压力为28 MPa。根据第1.1节中的公式,各规格无扩口导管的试验参数如表1所示。

表1 导管规格试验参数

2 有限元仿真模拟分析

2.1 模型简化

旋转弯曲疲劳试验的试验件主要包含导管、管套以及外套螺母。文中主要研究对导管及管套施加偏载后,应变片所测得的应变值对试验结果的影响,所以在建立三维模型时,可将试验机以及用来固定导管的外套螺母简化,不进行分析,只保留导管与管套部分。

2.2 模型建立

以7种常见规格的TA18无扩口导管进行模拟分析。首先将在CATIA软件中建立的三维模型导入到有限元软件中,填充试件材料参数。具体材料参数如表2所示。

表2 导管材料试验参数

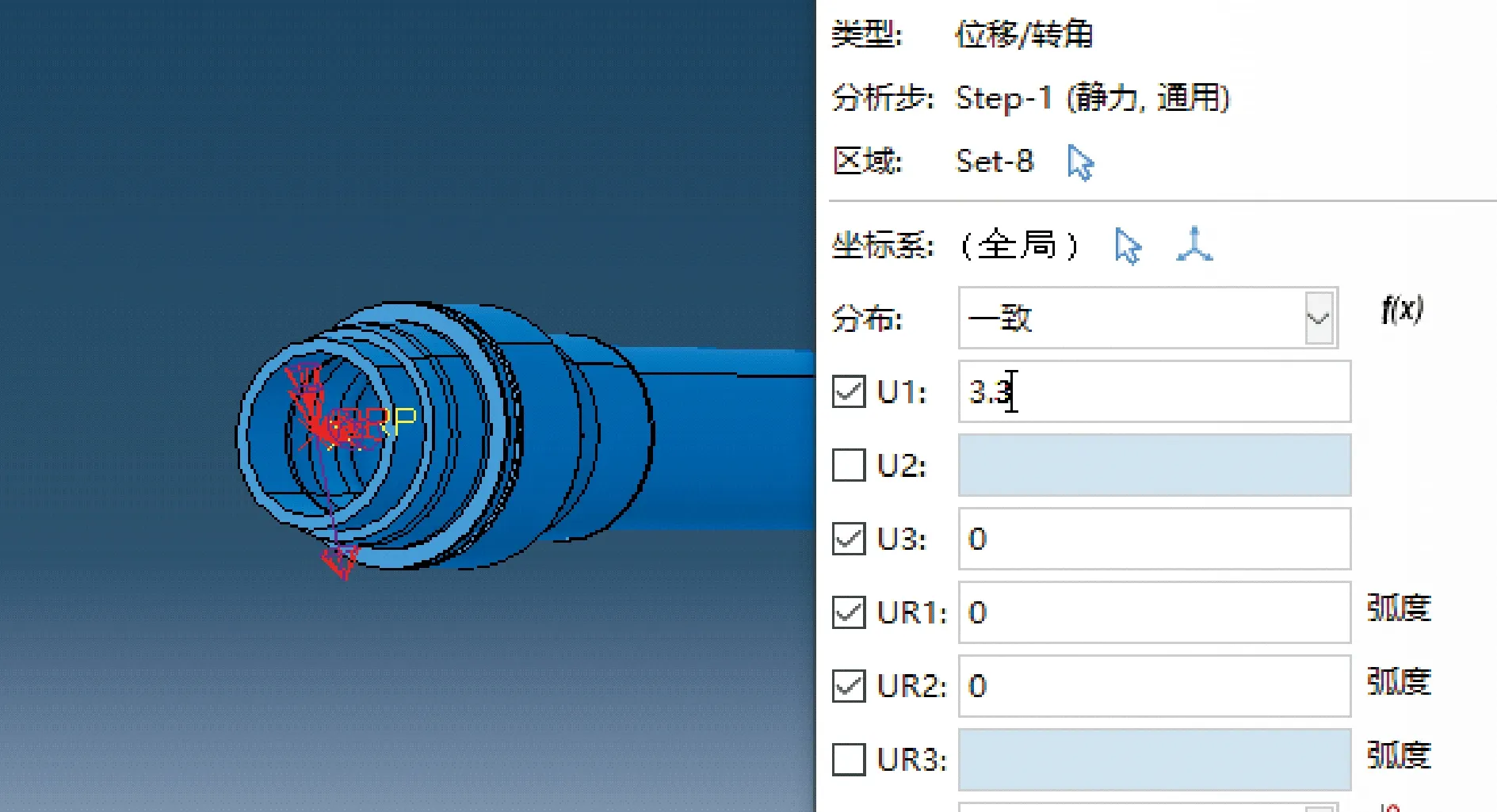

其次进行网格划分,以直径为10 mm的导管为例,得到的有限元模型如图1所示。根据试验中导管的实际安装情况,导管一端固定在试验机尾座上,而另一端通过调节试验机头盘产生偏移,并通过旋转头盘来实现旋转弯曲。随机确定导管考核端与非考核端,将导管与管套设为变形体,选取模型的考核端完全固定,如图2所示。在非考核端建立参考点,并对非考核端和参考点采取耦合约束,对参考点给定相应的偏移量,使非考核端随着参考点沿管件径向运动,产生挠度,实现弯曲加载,如图3所示。最后对导管非考核端与外部控制点建立连接器,使非考核端以外部控制点为圆心进行旋转,从而实现旋转弯曲。

图1 导管网格模型

图2 考核端完全固定

图3 非考核端实现偏移

2.3 结果分析

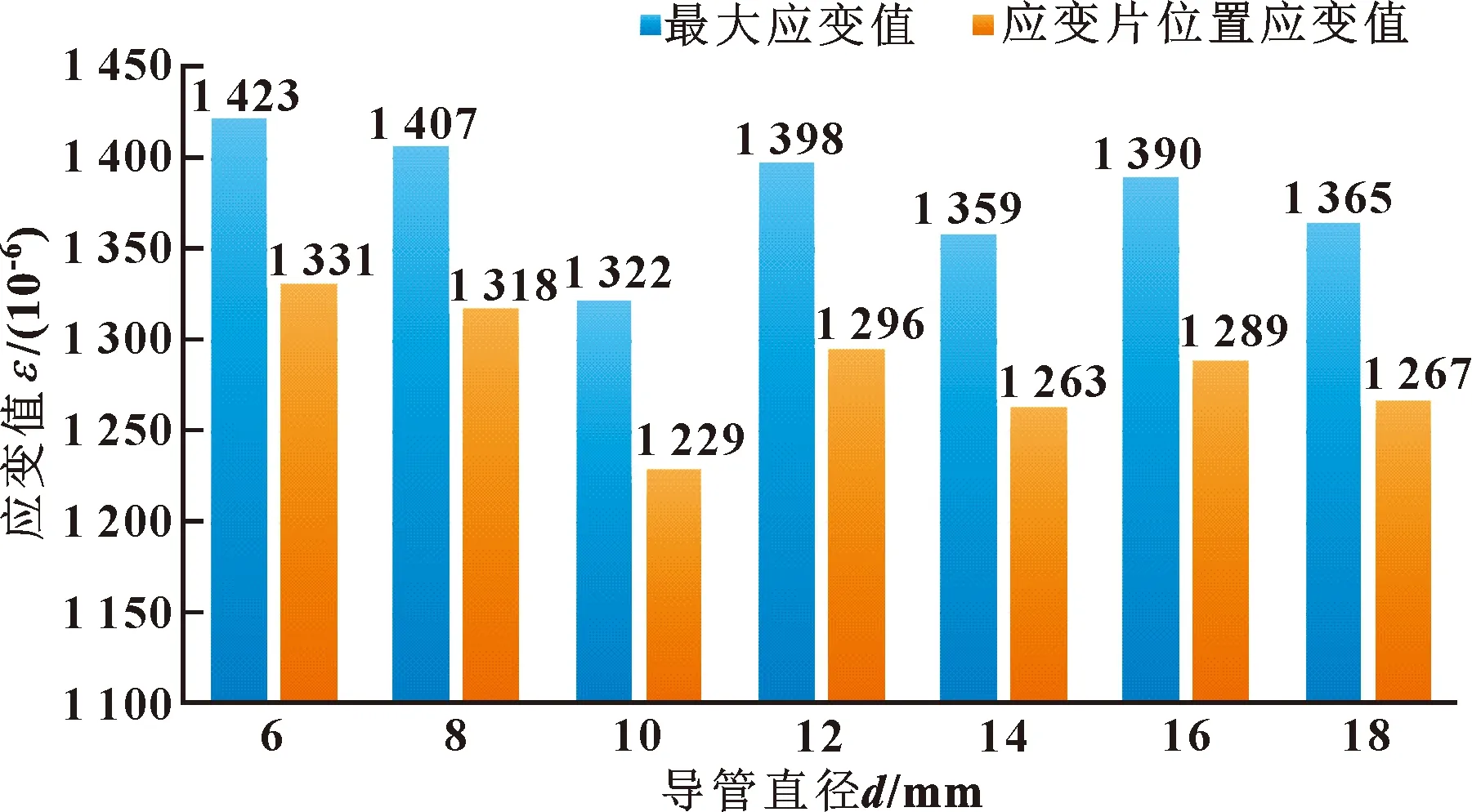

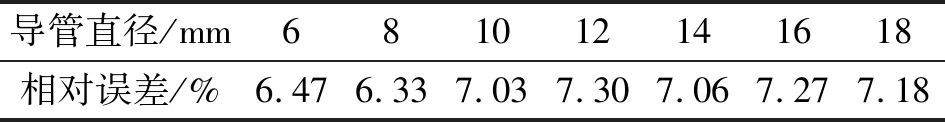

7种直径不同的导管进行有限元模拟所得到的结果如图4所示,各规格导管的理论应变与模拟产生的最大应变值的相对误差如表3所示,相对误差较小,因此,模拟结果有效。

试验采用规格为3 mm×5 mm的应变片,其粘贴位置为靠近导管考核端根部5 mm处。通过有限元模拟分析,以10 mm导管为例,如图5所示,结果显示应变片粘贴位置的应变值为1 229×10-6,导管最大应变值为1 322×10-6。

图5 10 mm导管应变值

模拟产生的最大应变值与应变片粘贴位置的应变值如图6所示,两者相对误差如表4所示,8 mm导管的相对误差最小为6.33%,12 mm的相对误差最大为7.30%,总体维持在7%左右。

图6 两个位置的应变值

表4 应变值相对误差

根据上述结果,若在试验中使应变片读数达到理论应变,则导管实际产生的最大应变值将超过理论应变100×10-6左右,该差距足以导致试件不能通过试验。而根据HB 6442—90《飞机液压导管及连接件弯曲疲劳试验》[11]要求,必要时可以进行修正,同时参照SAE ARP1185B R2007 Flexure Testing of Hydraulic Tubing Joints and Fittings要求调整头座偏移挠度使应变片读数低于目标弯曲应力值的5%[12],所以采用以应变片读数低于理论应变值5%作为修正方法来进行试验,此时相对误差可控制在3%以内,以保证试验准确性。

3 试验验证

3.1 试件

为了验证上文所确定的修正方法是否可以提高试验的准确性,选择同批次7种直径的TA18无扩口导管各12根,分为2组,组1按照理论应变进行加载,组2采用修正方法进行加载,根据修正前后试件的合格率来判定该修正方法是否有效。试件包括外套螺母、管套、导管3个零件,如图7所示。

图7 无扩口导管

3.2 试验设备及仪器

试验所使用的设备及仪器如表5所示,主要设备有实验室自制的航空导管组件旋转弯曲疲劳试验机如图8所示、气驱液体增压试验机如图9所示、测试设备、调频设备、电机等。

图8 旋转弯曲疲劳试验机

图9 气驱液体增压试验机

表5 试验设备

3.3 试验原理及过程

首先要清洗导管,去除杂质,然后对导管考核部位用砂纸进行45°打磨。打磨完毕后,在考核部位的水平方向和竖直方向粘贴大小为5 mm×3 mm的应变片,具体位置为靠近导管考核端根部5 mm处,如图10所示。对粘贴完的应变片固化24 h,固化完毕后进行焊线,安装在航空导管组件旋转弯曲疲劳试验机上。安装拧紧力矩按照HB 7000—2008《24°无扩口导管安装拧紧控制及试验要求》[13]执行,大小如表6所示。接着进行调零,调节尾座,使导管在自由状态下应变测试系统测出的应变值不高于±20×10-6。全部调零之后,依次调节6个偏移盘的偏心量,组1应变片读数为理论应变值,组2应变片读数低于理论应变值5%,误差控制在±20×10-6以内。启动气驱液体增压装置,使管件工作压力达到28 MPa,调整变频器工作频率,使电机转速约为1 600 r/min进行试验。若每组不同规格的6根管件均能承受1 000万次循环,则该组试件合格,若在1 000万次循环内,试件出现破坏或泄漏等情况,则停止试验,该组试件不合格。试验后的管件如图11所示。

图10 旋转弯曲疲劳试验原理

图11 试验后的管件

表6 安装拧紧力矩

3.4 试验结果分析

修正之前与修正之后的试验结果如表7所示,其中组1的合格率为28.6%,组2的合格率为85.7%。可见,在应用修正方法后,试件合格率得到了很大提升。

表7 试验结果

4 结论

基于应力-应变的理论分析以及有限元仿真模拟,选取TA18无扩口导管进行试验验证,得到以下结论:

(1)在航空导管旋转弯曲疲劳试验中,应变片粘贴位置为距离导管考核端5 mm处,此处并非导管产生最大应变位置,相对误差为7%左右,会对旋转弯曲疲劳试验结果产生一定影响;

(2)采用以应变片读数低于理论应变值5%的修正方法来进行试验,通过试验发现试件合格率由修正前的28.6%提高到了85.7%。此修正方法对确保试件合格率,进而提高试验结果的准确性具有一定的指导意义。