双向聚能爆破技术在岩巷掘进中的应用

2023-09-25周庆宏肖殿才

周庆宏,罗 勇,肖殿才,祁 琦

(1.安徽理工大学 机械工程学院,安徽 淮南 232001;2.淮南矿业(集团)有限责任公司 深部煤炭开采与环境保护国家重点实验室,安徽 淮南 232001;3.淮南联合大学 智能制造学院,安徽 淮南 232038)

岩巷工程是井工煤矿开采过程中必不可少的系统工程[1],其掘进效率制约着矿井采场接替和高效生产[2,3]。目前,岩巷掘进主要有综合机械化施工和炮掘施工两种方式[4]。因综合机械化施工适用范围有限,受岩石硬度和巷道断面尺寸影响较大;而炮掘施工对岩石硬度和巷道断面尺寸适应性强、操作方便灵活,目前被广泛采用[5,6],且在未来相当长一段时间内,炮掘仍然会是岩巷施工的主要方式[7]。然而炮掘施工工序复杂,其爆破效果很大程度上取决于爆破参数[8]。掏槽方式的选择对爆破循环进尺和矸石块度具有重大的影响[3,9,10],周边眼参数决定了爆破后巷道的成型质量[11,12],这些都直接或间接地影响掘进效率。因此如何优化爆破参数,减少炮眼数量,改善爆破效果(增加爆破循环进尺、改善巷道周边成型质量),进而提高岩巷掘进效率成为岩巷炮掘研究的重点。

针对爆破参数优化方面,许多学者开展了大量的研究,陈群忠、于天武结合现场工程条件,分析优化了爆破方案,提高了掘进循环进尺,取得了显著的技术经济效果[13,14];魏垂胜、弥壮壮等针对巷道周边成型差、超欠挖的问题,在周边眼装入切缝药包,提高了爆破质量,解决了巷道成型的问题[15,16];张渊通、弥壮壮等通过对掏槽技术的改进,降低了矸石块度,解决了现场大块矸石多,出矸效率低的问题,减少了出矸时间和打眼装药时间[17,18];岳中文等采用实验室试验和数值模拟的手段研究了炮孔间距对切缝药包爆生裂纹扩展的影响,得出了不同孔间距条件下孔间爆生裂纹的扩展规律[19];杨仁树、宋彦琦等从掏槽眼超深深度的角度研究优化了爆破参数,提出掏槽眼超深深度与炮眼利用率具有较强的相关关系,通过研究得出了合理的掏槽眼超深值,并在现场应用取得了良好的效果[2,20];张旭进等研究了掘进巷道聚能装药结构,通过模拟的手段得出聚能结构不仅能降低装药量,而且还可提高爆破效果[21];宋彦琦、郭德勇等采用ANSYS /LS-DYNA模拟分析了聚能爆破作用对煤体的力学作用过程,揭示了其裂隙扩展的机理,研究得出了聚能效应导致聚能方向煤体力学性质发生显著变化的结论,分析成果在巷道掘进浅孔爆破方面进行了应用[22,23];朱飞昊等在聚能爆破的空穴效应和能量转移原理基础上建立了聚能爆破的岩石断裂力学模型,对比分析了聚能爆破与普通爆破的裂纹起裂及扩展规律,得出聚能爆破与普通爆破形成的粉碎区以及应力峰值的倍数关系[24]。从以上研究可以看出,在爆破参数优化方面,针对掏槽形式优化和周边眼爆破方式的研究均较多,但以聚能爆破为基础,对掏槽形式优化,降低炮眼密度的研究较少。本文在上述研究的基础上,从现场工程现状分析入手,提出周边眼采用聚能爆破的方式改善巷道周边成型,并设计了新型聚能装药装置,以此为基础上调整了掏槽眼参数,同时对炮眼密度进行优化,确保矸石块度和循环进尺的前提下,减少打眼时间,提高岩巷炮掘掘进进尺效率。

1 炮掘岩巷影响因素及权重分析

西三11-2煤下部采区为潘三矿准备采区,采区布置3条系统巷道,分别为西三下部采区轨道大巷、运输上山和回风上山,设计掘进断面尺寸均在20 m2左右,由于其服务年限较长,巷道设计施工层位为中粗砂岩、粗砂岩、石英砂岩,采用炮掘方式进行施工,锚索网喷支护。该采区首采面投产岩巷工程量为6879 m,为了早日实现采区投产,现场安排3支队伍同时进行施工,但掘进效率低,进尺缓慢,统计3条巷道6个月的进尺水平,发现月平均单进仅37~45 m/月,最高掘进进尺48 m/月,最低掘进进尺32 m/月。

为了找出进尺效率低下的主要影响因素,提高巷道掘进效率,现场进行了跟班写实,记录了各工序施工时间和现场实际情况。同时为了考察循环进尺效率对施工效率的影响,将实际进尺与正规循环进尺差值转换为进尺时间,与各工序超出正规循环作业的时长进行相加求出总时长,每个影响因素的超出时长与总时长的比值作为影响因素百分比,如图1所示。其中7种影响因素可以分为5个类型:炮眼密度、矸石块度、周边成型、循环进尺和其他。炮眼密度主要是凿岩时间,超出正规循环作业时间31 min,影响因素占比10%,初步分析认为由于炮眼数量多(102个)和岩石硬度大导致;矸石块度主要是二次破碎时间,爆破后存在部分大块矸石,出矸前需进行二次破碎,该项超出正规循环作业时间25 min,影响因素占比8%;周边成型包括支护、喷浆和帮顶扩刷3种,爆破后巷道周边成型差,局部超欠挖,欠挖部分需要人工扩刷,超挖部分需要喷浆填平,同时支护时超挖部分增加了支护难度,偶尔出现锚杆施工质量不合格需补打的现象,这三种影响因素超出正规循环作业时间122 min,影响因素合计占比38%;循环进尺主要是循环进尺效率,正规循环进尺1.8 m,而实际进尺仅1.6 m,将减少的进尺值转化为完成时正规循环需要的时间(107 min),影响因素占比34%;其他类型主要包括施工组织和操作技能等,超出正规循环作业时间30 min,影响因素合计占比10%。

图1 炮掘进尺影响因素

从以上分析可以看出,该工程条件下掘进进尺主要影响因素是循环进尺效率和巷道周边成型。循环进尺的关键在掏槽孔,掏槽孔爆破可为后续辅助孔爆破过程提供新自由面[2,7],所以提高循环进尺效率应从掏槽方式入手;巷道周边成型由周边眼决定,根据前述可知,聚能爆破技术可有效改善巷道周边成型,改善光面爆破效果,其利用聚能材料,控制爆轰产物作用方向和作用效果,对岩体进行定向切割,沿切缝方向在炮孔间形成贯通裂隙[25],增加爆破眼痕率,减少对巷道周边围岩的损伤,同时聚能爆破技术在保证同等循环进度的情况下还能减少装药量,降低炮孔密度[21,26]。基于此提出以聚能爆破为基础的爆破参数设计,包括周边眼设计、聚能装置选型、掏槽形式选择、炮眼密度优化等,以此来解决该条件下炮掘进尺低的问题。

2 双向聚能爆破岩体破裂机理

爆破是瞬时完成的,是由冲击波、应力波和爆生气体在高温、高压、高速的环境下共同作用。炸药引燃后,在炮孔内发生时间极短,迅速产生远高于岩石强度的冲击波和应力波,炮孔周围岩石被压碎,同时应力波衰减,炮孔孔壁产生初始裂纹,形成微破裂区[27];而爆生气体在经过多次的反射和透射后,达到准静态压力状态,在准静态应力作用下,不断的楔入裂隙,初始裂纹进一步发展,最终裂隙贯通,岩体破碎脱落。

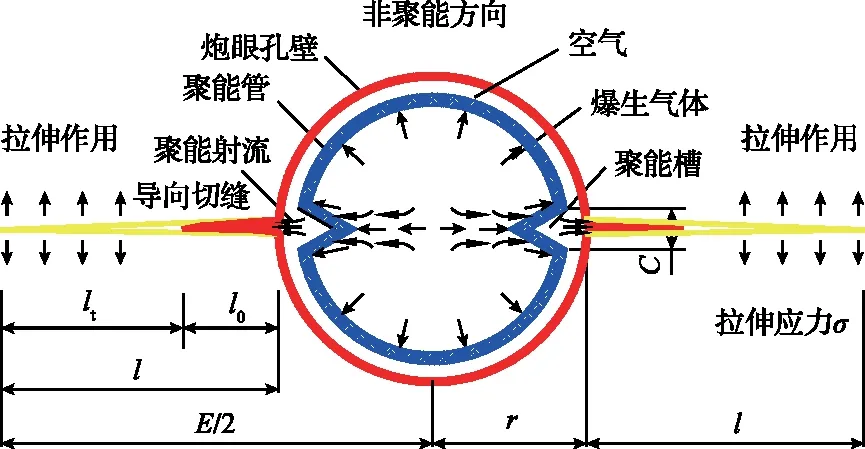

双向聚能爆破就是在普通爆破的基础上,增加具有一定密度和强度的聚能管作为炸药外壳,在聚能管上设计不同角度和形状的沟槽,利用装药结构聚能改变爆破时应力场和爆生气体对岩体的作用效果,控制岩体裂隙开裂方向,如图2所示。

l0—初始裂隙长度;lt—裂隙扩展长度;l—裂隙总长度;r—炮孔半径;E—理论炮孔间距;C—聚能槽开口宽度

炸药爆炸时,产生的平均爆轰压力p1为:

式中,ρ0为炸药密度,kg/m3;D为炸药的爆速,m/s。

在非聚能方向,爆轰产物直接作用于聚能管内表面,由于爆轰产物与聚能管材料的密度和压缩性差异,爆轰产物被反射回来,形成反射冲击波,透射波经过衰减后,能量也大大减少,作用于炮孔孔壁后产生径向裂缝的概率降低,同时非聚能方向反射的应力波也向聚能槽方向集中,进一步加强了聚能射流的破坏作用[25]。

由于聚能槽的作用,使得聚能和非聚能方向产生压力差,聚能方向岩体产生了剪切应力τ,在冲击力p1和剪切应力τ的共同作用下产生微破裂区,预先形成初始裂隙即导向切缝,其长度为l0,此时岩体受到的主要作用是拉伸,其产生的裂隙为“Ⅰ”型。导向切缝长度l0为[28]:

式中,C为聚能槽开口宽度,m;δ=-0.5π-φ,其中,φ为岩石内摩擦角,(°)。

后续爆生气体进入裂缝,在其准静态压力作用下,当岩体裂纹尖端的断裂韧度KIC小于准静态应力强度因子KI时,裂隙继续扩展,不满足条件时即止裂。在聚能槽作用下爆破产生的爆生气体充满炮孔时压力为[29]:

式中,p2为爆生气体充满炮孔时的压力,MPa;pk为爆生气体的临界压力,MPa;qL为装药集中度,g/cm;d为炮孔直径,cm。

对于以“Ⅰ”型主导的切缝,在准静压力pr的作用下,裂缝尖端断裂韧度KIC为:

式中,p为裂缝扩展时切缝尖端所受的压力,MPa;F为裂缝尖端应力强度因子修正系数;σ为岩体单元速度差引起的环向拉应力,MPa;lt为爆生气体作用下产生的扩展裂缝长度,m。

由岩石断裂力学理论可知,裂缝扩展的条件为:

pr≥p

(5)

爆生气体在岩石中逐渐衰减的准静压力pr在厚壁圆桶理论条件下为:

式中,α为应力波在岩石中衰减指数,α=2-μ/(1-μ);μ为岩石的泊松比。

由于残余环向拉应力σ远小于爆生气体压力,可忽略不计,综合式(4)—式(6)可得:

炮孔间距E为:

E=2(r+l0+lt)

(8)

由式(7)、式(8)联立可得:

因此当布置多个炮孔间距适当的双向聚能炮孔时,炮孔间将形成叠加应力场,加大炮孔间的拉张应力,炮孔间产生的裂隙贯通,形成光滑的预裂面。

3 双向聚能爆破技术

3.1 聚能爆破装药装置

国内学者在进行聚能爆破时聚能管结构大多采用圆形管切缝的形式[12,15,16,19],也有部分采用聚能槽结构[24,30],本研究提出了一种新型的聚能管装置,由五部分组成:聚能管、炸药、加强药、连接件和定位块,如图3所示。

图3 线性聚能爆破装药结构及其装置(mm)

1)聚能管采用一种抗静电阻燃的PVC材料管,截面呈“D”型,故称D型聚能管,其长轴28 mm,短轴24 mm,壁厚1.5 mm,聚能管槽内角距离18 mm,聚能管外角度60°,最大线装药密度450 g/m。

2)加强药就是井下爆破俗称的“炮头”,对聚能管注药是组装聚能管装置主要工艺,注药时,需要使用风包和胶枪两种设备。

3)聚能管长度根据炮孔内装药长度确定,两个聚能管之间通过连接件连接,然后在两端安装定位块用于在炮孔内固定。

该聚能装置具有以下优点:①聚能射流性强,导向明显,沿聚能管轴向两侧设计聚能槽结构,其夹角为60°,槽深3.5 mm,可使孔内爆炸能量更好地集中射流至孔壁,形成较深的切缝裂隙;②定位精确,长度调节方便,根据需要截取安装长度,调整孔内聚能槽方向,使用定位块固定,操作方便简洁;③高效破碎,该装置采用不耦合装药形式,与孔壁间有空气间隔,由于聚能管和聚能槽的作用,不仅减小爆破对周围岩体的损伤,还可以显著提高沿聚能方向岩体破碎均匀度;④造价低,适应性强,聚能管采用PVC材质制作,材质低廉,炸药采用装填的形式加入,无需进行定制。

3.2 爆破参数设计

3.2.1 掏槽方式选择

那个时代的思想家无法解释这种形状上的巧合。1620年,英国自然哲学家弗朗西斯·培根(Francis Bacon)写道:“匹配的海岸线不仅仅是一种奇观。”但是,培根无法提供任何解释。对这种奇观的兴趣导致了地质学上最令人怀疑的一种观点——地球膨胀论。

掏槽的目的是产生有效的爆破临空面,掏槽孔起爆后,产生的槽腔大小以及临空面情况直接影响后续辅助眼及周边眼的爆破效果。原巷道采用的掏槽方式为斜眼楔形掏槽,布置6个掏槽眼,眼深2.4 m,与巷道轴向夹角75°,槽底的孔距200 mm,爆破时槽眼易穿孔,而且相邻槽眼孔口及孔底抵抗线差值过大,导致岩石形成未爆区,循环进尺效率低。根据现场直墙半圆拱大断面以及岩层较坚硬的特点,决定采用二阶二段掏槽技术[17,20],从空间和时间两个角度优化掏槽眼爆破效果。

“二阶”是空间上的概念,指的是布置两排对称的不同深度的掏槽孔,孔底形成台阶,从空间上划分出两个不同爆破区域的岩体;“二段”则是指不同的起爆时间,采用两段毫秒延期电雷管进行起爆,电雷管间隔时间为30 ms;一阶掏槽孔浅,先爆破形成新的自由面,然后起爆较深的二阶掏槽孔,在一阶掏槽孔爆破的基础上,二阶掏槽孔削弱的岩体的夹持作用,而不同的起爆时间使掏槽孔产生的应力波叠加,进一步改善岩石粉碎和抛掷效果,提高掏槽爆破效率。同时为了防止掏槽孔孔底距离过大在底部形成漏斗形残余,在爆破断面中间补打破碎眼。

3.2.2 炮眼参数设计

1)炮眼直径和深度。岩巷掘进中,炮眼直径一般为38~42 mm,考虑施工岩性、装药量和循环进尺等因素,设计炮眼直径为42 mm。现场采用CMJ2-17型煤矿用全液压掘进钻车打眼,根据掏槽方式确定一阶掏槽孔深度2 m,二阶掏槽孔深度2.6 m,二圈眼及周边眼深度2.4 m,中间破碎眼深度2.4 m。

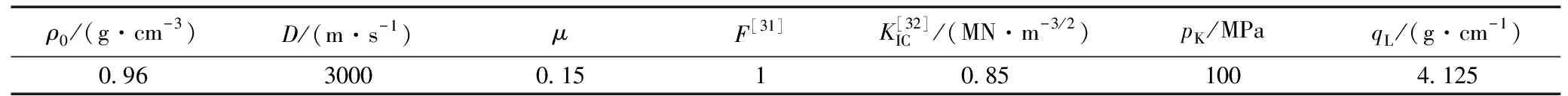

2)炮眼间距。严格按照施工技术要求组织施工周边眼,以保障爆破后巷道周边成型质量。根据瑞典兰格福尔斯公式,炮眼间距等于10~20倍的炮眼直径,掏槽眼间距按照400~600 mm布置,破碎眼居中等间距布置,间距650 mm;二圈眼按照断面进行均匀布置;最小抵抗线为600~800 mm;周边眼采用聚能管爆破,根据式(9)计算其炮眼间距,各参数见表1,计算结果如下:

表1 聚能爆破周边眼间距计算参数

E≤0.75m

(10)

为保留一定的富裕系数,最终确定周边眼炮孔间距为600 mm或650 mm,现场可根据围岩节理发育情况确定。

3)炮眼数量。采用式(11)计算炮眼数量N:

N=qShη/ag

(11)

式中,q为炸药单耗,取2.0 kg/m3[33];S为巷道掘进的断面面积,取19.5 m2;h为各炮眼的平均装药长度,取1.6 m;η为炮眼利用率,取0.95;a为装药系数,取平均值0.65[33];g为各炮眼平均装药量,取1.1 kg。

经计算得N=83。因二阶二段复式楔形掏槽方式,双聚能爆破技术,结合上述炮眼间距设计,此巷道炮眼数目设计为75个左右。

5)炮眼装药量。该掘进区段所处层位岩层坚固性系数f=7~11,掘进断面为19.5 m2,采用二阶二段掏槽双向聚能爆破技术,故单位炸药消耗量不超过2.0 kg/m3;根据《煤矿安全规程》规定:“炮眼深度超过1 m时,封泥长度不得小于0.5 m;炮眼深度超过2.5 m时,封泥长度不得小于1 m。”封孔时长度确保符合规定,并保证填塞质量;满足封孔长度的同时一阶掏槽孔(二阶掏槽孔)、辅助孔、周边孔的装药系数分别为70%(60%)、70%、75%。

4 工程应用

4.1 工程概况

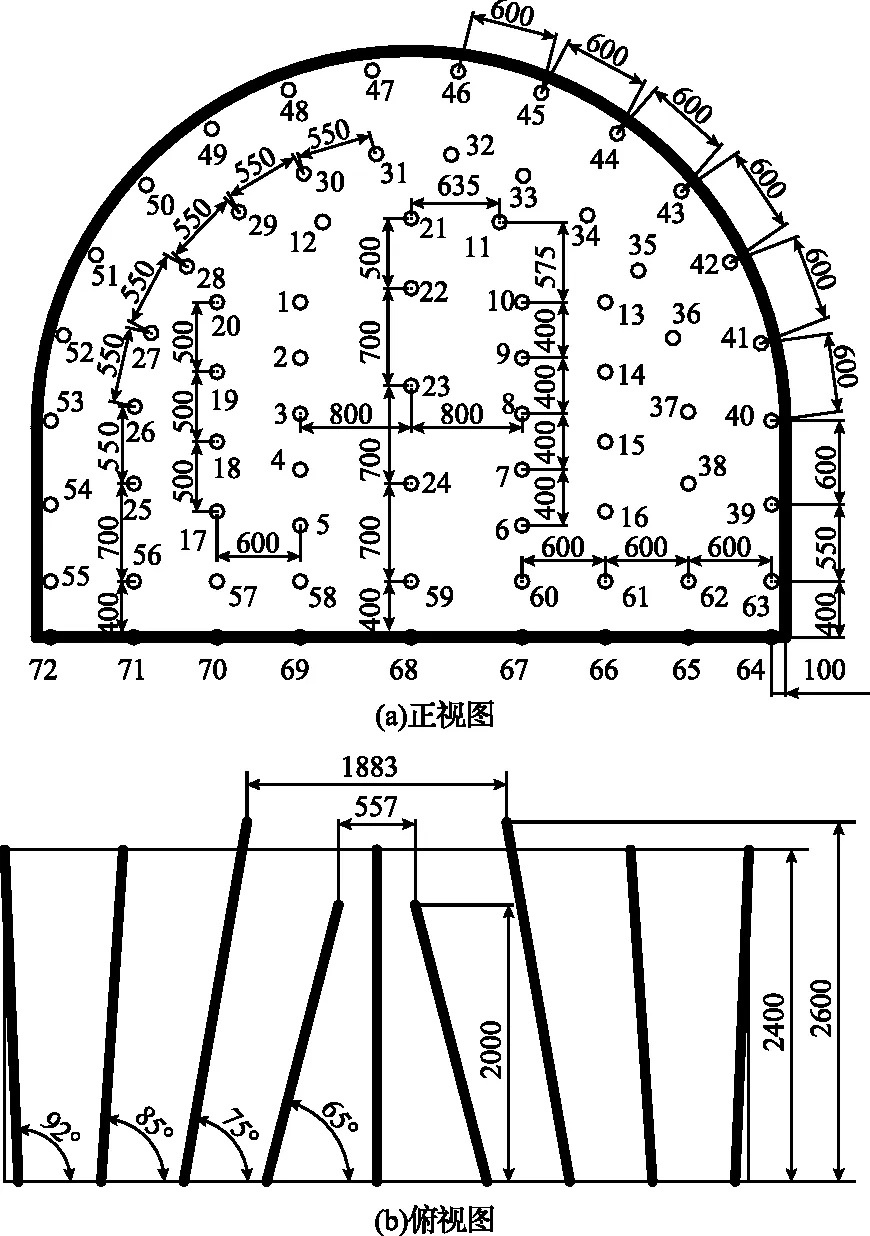

在潘三矿西三下部采区回风上山进行试验,该巷道设计长度1072 m,断面为直墙半圆拱型,掘进断面为宽×高=5400 mm×4200 mm,用于西三11-2煤下部采区掘进及回采期间回风,设计标高为-795~-771 m,服务年限在30 a以上。掘进区段位于二叠系上统上石盒子组13-1煤及11-2煤之间,揭露的主要岩性为中粗砂岩和石英砂岩,根据岩层物理力学试验结果,岩石坚固性系数f=9~11,岩层产状190~8°∠0~6°,水文地质条件简单,以静贮量为主的顶板砂岩裂隙水为主要充水因素。根据上述结果,设计炮眼参数见表2。其中,炸药为煤矿三级许用水胶炸药27 mm×350 mm,每卷330 g;雷管为毫秒延期电雷管;采用正向不耦合装药方式;炮孔数量及装药量应根据现场实际情况调整,幅度为10%。炮眼布置如图4所示。

表2 双向聚能爆破炮眼参数

图4 炮眼布置(mm)

4.2 应用效果评价

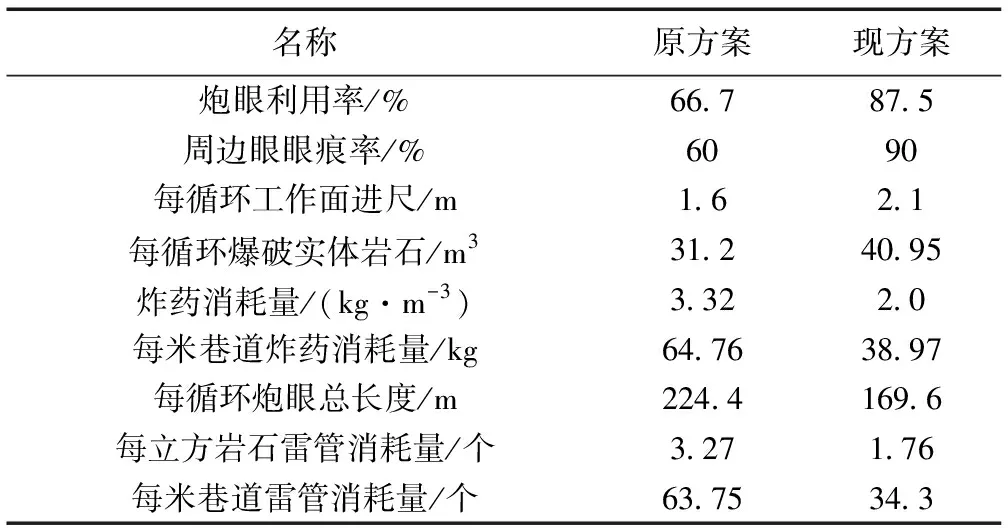

应用双向聚能爆破技术后,巷道月掘进进尺得到有效提升,围岩损伤量降低,周边成型控制好,大块矸石量减少,出矸时间降低,有效提升了巷道的掘进效率。该技术爆破效果见表3。

表3 爆破效果对比

1)聚能管装药可在后方平行作业,节省了作业时间,同时装药时只安装聚能管即可,不需反复安装多卷炸药,封孔时采用水炮泥,简化了装药和封孔工序,提高了装药效率。

2)循环进尺由1.6 m提高到了2.1 m,炮眼利用率由66.7%提高到87.5%,月掘进进尺81 m,进尺效率提高了68.8%;炮眼密度由5.4个/m2降至3.7个/m2,炮眼密度降低了31.5%,巷道周边成型得到有效控制,周边眼眼痕率由以前的60%提高到了90%。

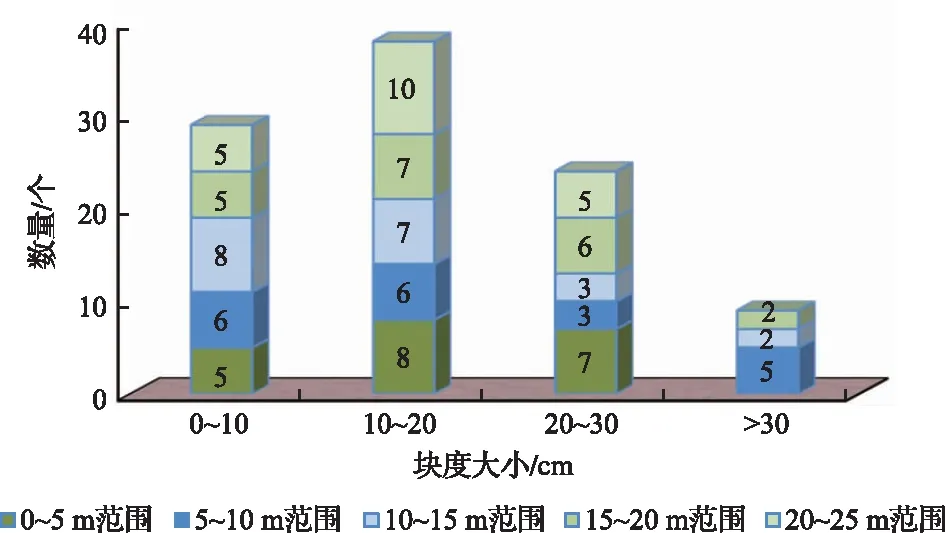

3)现场爆破后抛矸距离约25 m,为了统计矸石块度大小,每隔5 m随机选取20块矸石,对其进行测量,取其最大尺寸记录,统计矸石数量共100块,结果如图5所示。从图5可以看出,现场爆破后矸石块度均匀,无大块矸石(最大矸石块度为34.7 cm),不需二次破碎,减少了出矸时间。

图5 矸石块度统计分析

4)除去锚杆、金属网等支护材料共同消耗项,不考虑钻头损耗的情况下,单从人工费、爆破材料费以及喷浆等费用测算,采用该项爆破技术每米巷道可节约费用889.4元。

综上所述,双向聚能爆破技术的爆破参数设计现场应用效果良好,节约了爆破费用,实现了进尺效率的优化,加快了岩巷的掘进速度。

5 结 论

1)根据现场情况分析得出7种因素影响了现场岩巷进尺效率,可分为5个类型:炮眼密度类、矸石块度类、周边成型类、循环进尺类和其他;其中周边成型类影响程度最大,占比38%,其次为循环进尺类,占比34%,炮眼密度类和其他影响占比均为10%,矸石块度类影响占比8%。

2)分析提出采用聚能爆破的方式改善巷道周边成型,掏槽方式优化的方法提高循环进度;通过对双向聚能爆破破岩机理的分析,对爆破参数进行了整体设计,包括聚能装药装置、掏槽方式、炮眼布置方式及炮眼密度优化等,形成了双向聚能爆破技术,以此来解决该条件下炮掘进尺低下的问题。

3)现场应用结果表明,双向聚能爆破技术效果良好。简化了装药和封孔工序,提高了装药效率;改善了巷道周边成型,提高了炮掘循环进度,月进尺显著提高;爆破后矸石块度均匀,不需二次破碎,减少了出矸时间;每米巷道节约费用889.4元,降低了巷道掘进费用;实现了进尺效率的优化,加快了硬岩大断面岩巷炮掘的施工速度。