新型矿用防灭火凝胶泡沫制备及阻化性能研究

2023-09-27宋海洲张心静

付 伟,宋海洲,陈 军,张 朋,张心静

(1.兖矿能源有限公司东滩煤矿,山东 邹城 273500;2.山东科技大学 安全与环境工程学院,山东 青岛 266590)

煤矿火灾是威胁安全生产和井下职工生命安全的重大灾害之一,近年来,随着煤矿开采深度日益增加这也导致煤炭的自燃风险进一步加大[1,2]。煤自燃不仅会使大量煤炭资源被烧毁,还极易产生大量有毒有害气体,造成环境污染的同时还会危及井下工作人员的生命安全[3-5]。据统计,我国有25个主要产煤省区,其中有超过70%的产煤省区深受煤自燃困扰,有煤自燃发火倾向的矿井数量占全国重点煤矿的50%以上[6,7]。目前,防治煤自燃措施主要有注浆、注惰气、注阻化剂、注凝胶等技术[8-10]。上述技术在煤自燃的防治工作中都曾发挥了重要的作用,但也都存在不同程度的缺点,例如注浆可以对明确的火源地点起到治理作用,但其浆液覆盖面积小且覆盖高度有限;注惰气可以降低氧气浓度,但惰气容易扩散无法长时间留存在采空区;物理阻化剂会腐蚀灌注设备甚至造成环境污染,而化学阻化剂成本较高不适合大范围应用;注凝胶技术具有优良的保水性能,但其流动性较差,容易堵塞注胶管道且成本较高;泡沫防灭火材料虽然具有覆盖范围广、堆积型强等优点,但以往的水基泡沫、三相泡沫等防灭火材料在现场应用时仍然存在容易破裂、水分流失快、耐热性能差、无法长期覆盖煤体隔绝氧气等问题,无法满足现场实际防灭火的要求[11-15]。

为了更好地防治煤自燃,专家学者们针对目前防灭火技术的不足,提出了凝胶泡沫防灭火技术。凝胶泡沫防灭火材料具有高效、节水、稳定、环境友好等显著优势,可以防治不同种类的井下火灾,这使得它受到广泛的关注[16,17]。但是现有的凝胶泡沫仍然存在一些缺陷,如凝胶泡沫存在的发泡倍数低、泡沫稳定性差等缺陷和不足[18]。基于此,本文根据现有防灭火材料的不足,将胶体材料与泡沫材料相结合,以离子交联的方式制备出了一种新型矿用防灭火凝胶泡沫材料,并对其热稳定性、阻化煤自燃的效果展开研究。

1 凝胶泡沫的基本特性

凝胶泡沫主要是由发泡剂、胶凝剂、交联剂等其他助剂组成,且具有很强的稳定性、良好的防灭火性能、优异的封堵性能[19]。凝胶泡沫的形成机制主要包括两个阶段,分别是:发泡剂分子在气-液界面形成泡沫;胶凝剂和交联剂通过交联作用形成凝胶。

2 凝胶泡沫的制备实验

2.1 高倍发泡剂的选取及复配实验

2.1.1 实验方法及材料

发泡实验的常规发泡方法主要有:Waring-Blender法、ROSS-Miles法、改进 ROSS-Miles法、压气气流法等[20]。综合考虑实验仪器等因素,文中的筛选发泡剂、发泡剂复配等发泡实验均采用Waring-Blender法,这种方法设备简单且易操作,实验结果准确。设置搅拌器的转速为1200 r/min,时间为2 min,搅拌完毕后立即读取容器中的泡沫体积,以此来表征发泡剂的发泡性能。按照表面活性剂的离子类型进行分组,选择比较常用的阴离子型:十二烷基苯磺酸钠(SDBS)、十二烷基硫酸钠(SDS)、α-烯基磺酸钠(AOS)、脂肪醇聚氧乙烯醚硫酸钠(AES)和月桂醇聚氧乙烯醚硫酸钠(SLES);阳离子型:十六烷基三甲基溴化铵(CTAB)和十六烷基三甲基氯化铵(CTAC);两性离子型:月桂酰胺丙基氧化胺(LAO)、月桂酰胺丙基甜菜碱(LAB)和椰油酰胺丙基甜菜碱(CAB);非离子型:脂肪醇聚氧乙烯醚9(AEO-9)和月桂基葡糖苷(APG)。共12种表面活性剂进行单一筛选,筛选出3种绿色环保、发泡体积大、价格低廉的发泡剂,再进行两两复配实验,得出泡沫材料的最佳组合。

2.1.2 单一发泡剂的筛选

设置发泡溶液的浓度为0.1%,0.2%,0.3%,…,1.5%,对12种表面活性剂进行发泡实验,结果发现,不同表面活性剂、不同浓度的同一表面活性剂其发泡体积均不相同,实验结果如图1所示。由图1可知,同一表面活性剂的发泡体积与发泡溶液浓度呈正比关系,当泡沫体积增加到一定值后,便不再增加并保持基本稳定状态。原因是发泡剂是通过改变水的表面张力来实现发泡,而其改变张力的作用是有限的,通常称这个限度为临界胶束浓度。当溶液的浓度大于临界胶束浓度后,发泡剂将无法改变溶液的表面张力,而是在溶液表面形成排列紧密的胶束,因此,进一步增加溶液浓度并不能再降低表面张力。通过实验可知SDBS、SDS、AOS、AES与SLES单一发泡剂达到最大发泡体积的浓度分别为0.7%,0.7%,0.7%,0.7%,0.8%;CTAB与CTAC达到最大发泡体积的浓度均为1.1%;LAO、LAB与CAB达到最大发泡体积的浓度分别为0.7%,0.7%,0.8%;AEO-9与APG达到最大发泡体积的浓度分别为0.7%,0.6%。以发泡体积为标准,优选出SDS、AES、LAO三种发泡剂。

图1 12种表面活性剂的发泡体积随浓度变化曲线

2.1.3 发泡剂的复配

由于煤矿火灾的防治要求凝胶泡沫具有更大的发泡体积,仅靠单一的发泡剂,其发泡体积远达不到需求。因此对优选出的SDS、AES、LAO三种表面活性剂进行两两复配,以更好地提高发泡体积。

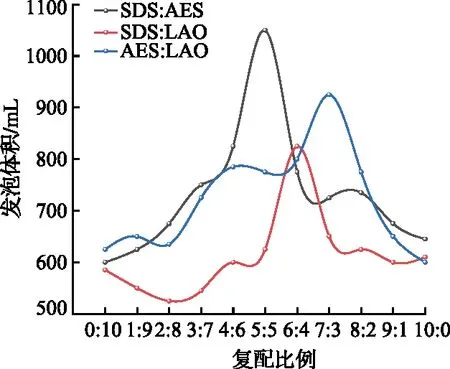

1)确定复配发泡剂的复配比例。选用SDS、AES和LAO三种表面活性剂,设置三组复配实验,其总复配浓度为0.7%,进行不同比例的发泡剂复配实验。不同复配比例下复配发泡剂的发泡体积变化如图2所示。由图2可知,复配发泡剂的发泡体积随着复配比例的改变也随之发生了变化,当达到最佳复配比例时,发泡体积最大,且均优于单一发泡剂的发泡能力。原因是复配发泡溶液中含有的两种表面活性剂离子所带的电荷相反,相反电荷之间产生一种相互作用增加了两个离子之间的缔合概率,从而推进了胶束在溶液中形成的进程。这也是有效降低溶液表面张力和提高发泡倍数的原因之一。但是,当复配发泡剂达到最佳复配比例后,发泡体积就会降低,这表明复配比例高于临界值时,就会限制复配发泡剂降低溶液表面张力的作用。因此确定SDS∶AES、SDS∶LAO和AES∶LAO三种复配发泡剂的最佳复配比例分别为5∶5,6∶4,7∶3。

图2 复配发泡剂的发泡体积随复配比例的变化

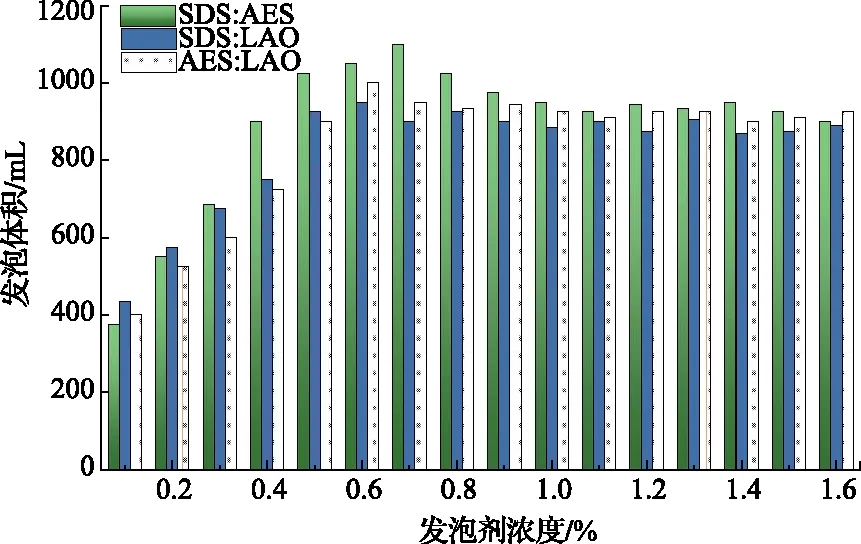

2)确定复配发泡剂的浓度。在确定好三种复配发泡剂SDS∶AES、SDS∶LAO和AES∶LAO的最佳发泡配比为5∶5,6∶4,7∶3之后,为了使复配发泡剂达到最佳的发泡体积,在此配比之下进行了复配发泡剂的浓度影响实验,进行了浓度为 0.1%,0.2%,0.3%,…,1.5%时的发泡实验。实验结果如图3所示。由图3可知,复配发泡剂的发泡体积随着复配发泡剂浓度的升高而增大,在增大到某一临界值后便趋于平稳,变化规律与单一表面活性剂情况下类似。这是因为当复配发泡剂浓度较低时,其浓度还未达到临界值,此时溶液表面的发泡剂分子数量不多,发泡溶液的表面张力变化不明显,逐渐增加复配发泡剂的浓度,溶液表面的发泡剂分子慢慢充斥在气液界面的空白处,发泡溶液的表面张力显著降低,发泡体积随之迅速增加。随着继续增加溶液浓度,此时复配发泡剂浓度已达到临界值,发泡体积不再随着发泡剂浓度的增加而升高,无法进一步降低溶液的表面张力,发泡体积不再发生明显变化。造成此现象的原因是发泡剂分子已经充分覆盖了发泡剂的表面,新的发泡剂分子无法继续分散在溶液表面上,只能在发泡溶液内部形成胶束。由图3可以确定出SDS∶AES、SDS∶LAO和AES∶LAO三种复配发泡剂的发泡体积分别在浓度0.7%,0.6%,0.6%时达到最大。

图3 复配发泡剂的发泡体积随质量分数的变化

最终,在综合考虑发泡剂的发泡体积、成本和环保问题基础之上,选用复配比例为5∶5、复配浓度为0.7%的SDS∶AES作为最佳复配发泡剂。

2.2 凝胶泡沫合成实验研究

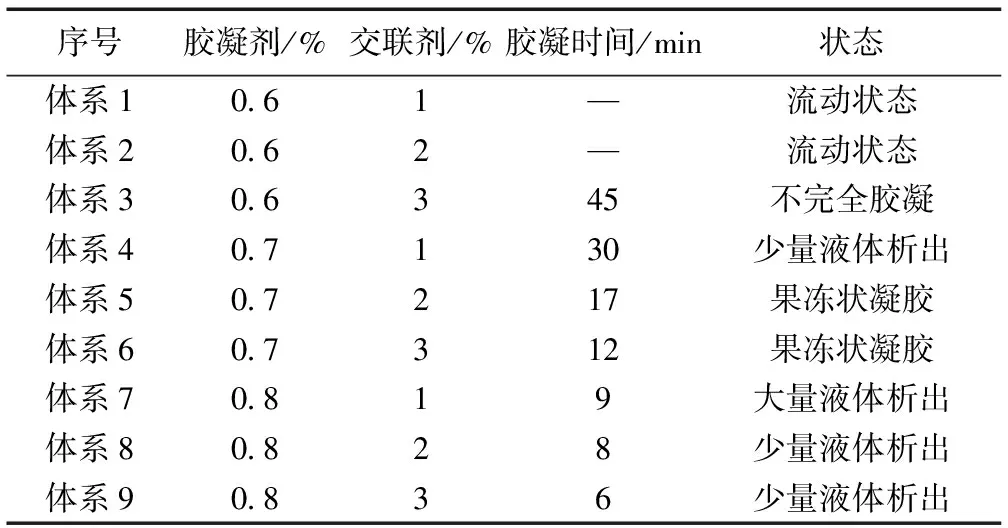

胶凝剂和交联剂是凝胶泡沫的主要成胶体系,选择羧甲基纤维素钠(胶凝剂)和柠檬酸铝(交联剂)作为新型凝胶泡沫防灭火材料成胶体系的原材料。为了确定胶凝材料的最佳配比,设置胶凝剂浓度为0.6%,0.7%,0.8%,交联剂的浓度为1%,2%,3%,进行两两配比实验。

首先将一定浓度的胶凝剂加入到烧杯中,放置到水浴锅中充分加热到使其全部溶解,将配制好的发泡剂溶液加入到烧杯中,使用搅拌器快速搅拌至其完全发泡;然后缓慢加入制备好的交联剂溶液,搅拌均匀后,移入一次性塑料杯中;每隔30 s观察塑料杯中凝胶泡沫的状态,直到晃动塑料杯,凝胶泡沫不再流动时,记录凝胶泡沫的胶凝时间。每组测试3次,取平均值。不同配比下凝胶泡沫的成胶时间及状态见表1。

表1 不同配比下凝胶泡沫的成胶时间及状态

由表1可知,固定胶凝剂浓度不变,凝胶泡沫的成胶时间随着交联剂浓度的增大而减小。这是因为胶凝剂浓度不变时,交联剂浓度越高,能与胶凝剂反应的分子越多,所以胶凝时间越短。胶凝剂浓度为0.6%时,实验选用的三种交联剂浓度下,其成胶时间都大于20 min或者不胶凝,这是因为胶凝剂浓度较小时,能与交联剂反应的分子较少,反应速度较慢,导致不能快速形成三维网状结构;胶凝剂浓度为0.7%时,成胶时间随着交联剂浓度的增大而减小,且形成的胶体为果冻状凝胶,性能较好;胶凝剂浓度为0.8%时,三种交联剂浓度的成胶时间均小于10 min且有液体析出,这是由于胶凝剂浓度过大时,有部分胶凝剂分子不能与交联剂反应,未形成三维网状结构,所以导致析水。体系5、体系6符合成胶时间以及状态的要求。综合经济性考虑,本文选用0.7%胶凝剂浓度、2%交联剂浓度进行后续实验。

2.3 凝胶泡沫的配方的优化

为了减小凝胶泡沫各组分之间的不良影响,使凝胶泡沫达到最优的性能,通过正交试验对凝胶泡沫各个组分的配比进行了优化。

将复配发泡剂、胶凝剂、交联剂这三个试验因素分别记作A、B、C,各因素均取三个浓度水平,开展试验研究复配发泡剂、胶凝剂、交联剂及各组分对应的不同浓度对凝胶泡沫发泡体积的影响。正交试验的因素和水平设置见表2。

表2 凝胶泡沫正交试验因素水平

正交试验结果见表3。对泡沫体积影响大小依次为:胶凝剂>复配发泡剂>交联剂。这是因为发泡剂溶液浓度达到一定的值之后,发泡能力不再发生明显变化,而胶凝剂影响最大的原因主要是加入胶凝剂会导致泡沫体系的黏度变大,使泡沫的形成更加困难。k1、k2、k3为表2中三种水平下各因素对应的平均值,在1水平下胶凝剂对泡沫的发泡体积影响最小,即胶凝剂的浓度为0.65%,此时对凝胶泡沫的发泡能力影响最小。由于交联剂的黏度较小且试验选用的胶凝剂和交联剂为延迟交联反应,与泡沫的发泡时间错开,所以在初始阶段交联剂浓度对发泡能力影响较小。

表3 凝胶泡沫正交试验结果分析

复配发泡剂对于体系发泡能力的影响小于胶凝剂,这是因为复配发泡剂改变体系发泡能力的原理就是通过产生带有相反电荷的离子,使它们之间的相互作用加强,而胶凝剂可以直接改变溶液的浓度,增加改变表面张力的难度。根据正交试验结果,确定复配发泡剂SDS和AES比例为1∶1,总浓度为0.8%;胶凝剂浓度为0.65%;交联剂浓度为2.5%作为凝胶泡沫防灭火材料的最终配比。

3 凝胶泡沫的热稳定性研究

凝胶泡沫防灭火性能的优劣与其热稳定性息息相关,通过抗温性实验和恒温失水率实验对凝胶泡沫的热稳定性进行研究。

3.1 实验方法

凝胶泡沫的抗温性实验设置了普通泡沫、只加稳泡剂泡沫以及凝胶泡沫三组实验,实验采用集热式磁力搅拌器油浴加热作为加热源,设置加热温度为300 ℃,利用温度计对泡沫溶液的温度变化情况进行测量,以泡沫溶液温度达到100 ℃且完全破灭的时间作为抗温时间。凝胶泡沫的失水率实验采用实验室配备的恒温鼓风干燥箱作为加热源,设置干燥箱的温度分别为40 ℃,50 ℃,…,130 ℃,共10个温度梯度;将制备好的凝胶泡沫置于干燥箱中进行恒温加热,设置恒温时间为10 h,每隔1 h取出凝胶泡沫并用电子天平进行称重,计算凝胶泡沫每1 h的失水率。

3.2 凝胶泡沫抗温性实验

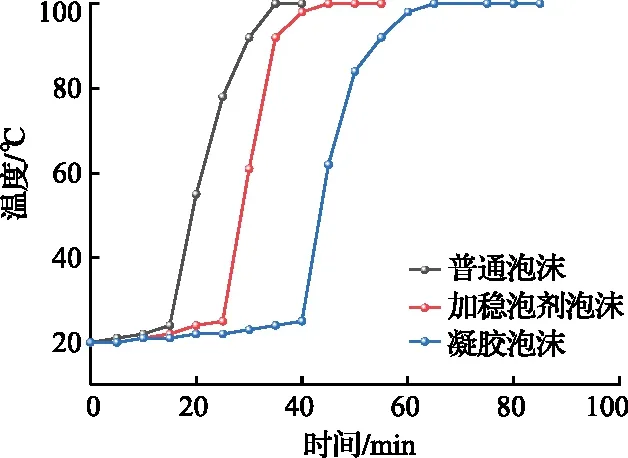

制备出400 mL复配发泡剂溶液、400 mL加入稳泡剂的泡沫和400 mL凝胶泡沫,共三份材料,得到三种不同泡沫溶液温度随时间变化的数据,不同泡沫材料的抗温性变化规律如图4所示。

图4 三种不同泡沫材料的抗温性变化曲线

由图4可以看出,普通泡沫、加稳泡剂泡沫以及凝胶泡沫的抗温时间分别为40,55,85 min。在这三种泡沫中,凝胶泡沫达到100 ℃的时间及持续时间均要远高于其余两种泡沫,凝胶泡沫的抗温性最好。产生这种现象的原因是凝胶泡沫中的胶凝剂和交联剂通过延迟交联形成一种可以提高泡沫稳定性的三维网状结构,这种结构可以大大提高凝胶泡沫的抗温性能;而普通水基泡沫中的主要成分仍旧是水,溶液粘度很低,溶液表面的分子排列也很松散,所以其稳定性非常差。温度的升高加剧了溶液间的分子热运动,导致泡沫快速消散。加入稳泡剂的泡沫增加了溶液的粘度,所以其比普通泡沫的抗温时间要长,但是其根本上还是水基泡沫,在外界温度的持续加热状态下,仍然对分子之间的作用力影响较大,所以其抗温时间低于凝胶泡沫。综上可以确定出凝胶泡沫的抗温性最优。

3.3 凝胶泡沫恒温失水率实验

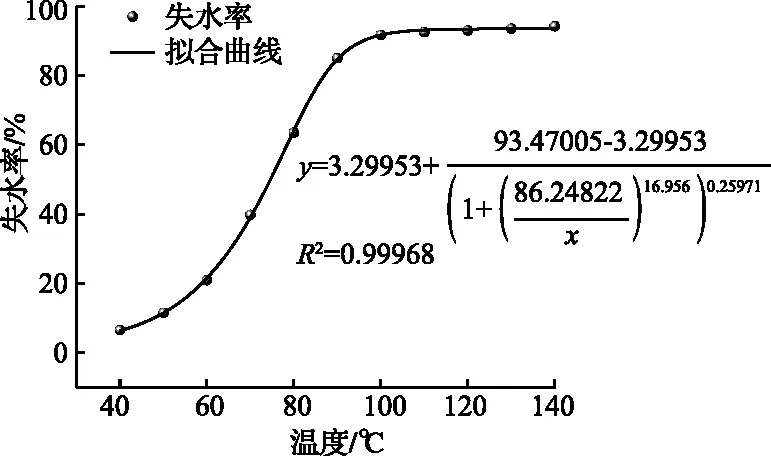

在确定出凝胶泡沫的抗温性最优之后,进行了不同温度条件下凝胶泡沫的失水率实验,结果如图5所示。凝胶泡沫的失水率与恒温时间成正比关系。在温度为40~70 ℃时,凝胶泡沫的失水率随着温度的升高而增大,凝胶泡沫在较低的恒温状态下,其水分子运动能量随着恒温时间的增大也不断增大,但是在低温状态下,凝胶泡沫的水分子运动能量不能使其发生剧烈蒸发,所以在此阶段,凝胶泡沫处于缓慢蒸发状态。

图5 不同温度下凝胶泡沫的失水率变化

分析凝胶泡沫在80~130 ℃时的失水率数据可以得到:凝胶泡沫的失水率在恒温加热5 h后其失水率变化规律发生了变化。前5个小时,失水率与恒温时间大致呈正比,恒温5 h后,失水率不再发生剧烈波动。出现这种现象的原因是高温可以加快水分子的蒸发。新鲜制备的凝胶泡沫内含有大量水分,实验的前5个小时,凝胶泡沫在恒温环境下,随着时间的增长,水分子的平均运动能量不断增加,水分子发生巨大的变化并蒸发,在这段时间中,凝胶泡沫的失水率增长比较快。5 h后,凝胶泡沫内的水分子已经大量减少,水分子不再产生相变,因此凝胶泡沫的失水率不再发生巨大的变化。

为进一步分析凝胶泡沫温度与失水率的规律,对失水率的散点图进行了拟合,结果如图6所示。当采空区温度较高时,注入的凝胶泡沫所含的水分会逐渐蒸发。失水后的凝胶泡沫会减弱它降低煤层温度的效果,并且有可能破坏凝胶泡沫的空间结构。由图6可知,随着温度的升高,凝胶泡沫的失水率呈现出先上升然后趋于平稳的变化规律。在50~80 ℃的温度下将凝胶泡沫恒温加热5 h,仍然有36.5%~88.5%的含水率。综上,凝胶泡沫具备防治煤自燃所需的热稳定性,能够有效避免采空区自然发火。

图6 凝胶泡沫温度与失水率的变化关系

4 凝胶泡沫防灭火材料的阻燃性能

为了考察凝胶泡沫防灭火材料对煤自燃的阻化效果,分析凝胶泡沫对煤样燃烧时的影响,使用Setaram Labsys Evo热重分析仪对原煤样和阻化煤样的质量随温度的变化情况进行测定。

4.1 实验过程

选取新鲜煤块进行机械研磨处理,选取40~60目煤颗粒作为实验用的煤样。首先,称取100 g煤样置于40 ℃恒温干燥箱中干燥24 h,作为原煤样用于实验研究。然后,根据所确定的凝胶泡沫配方,制备出50 g凝胶泡沫,将100 g煤样加入到新鲜制备的凝胶泡沫材料中,充分搅拌,待其完全反应后,将样品置于40 ℃恒温干燥箱中干燥24 h,得到凝胶泡沫处理煤样,并与原煤样对照。最后,取5~10 mg样品,设定反应温度从30 ℃升温至800 ℃,升温速率为10 K/min,通入空气,流速50 mL/min。

4.2 阻化效果分析

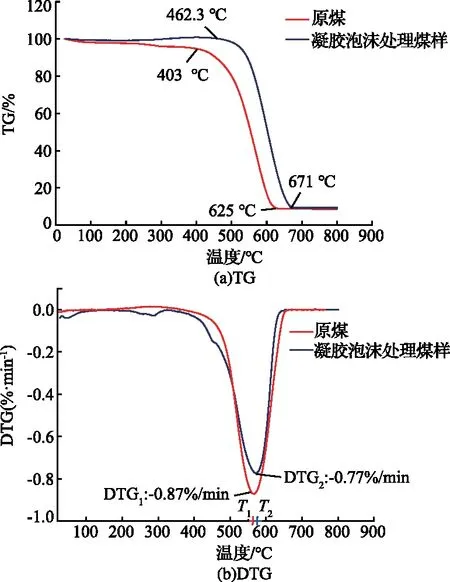

经过热重分析仪检测,得到TG(质量)、DTG(质量损失速率)随温度变化规律,如图7所示。

图7 TG、DTG随温度的变化规律

1)煤的燃烧主要经历失水减重、氧化增重、燃烧减重这三个阶段。通过对两种煤样的质量随温度变化曲线进行分析可以发现,随着温度的升高,原煤样和凝胶泡沫处理煤样的TG和DTG曲线的趋势基本一致。

2)由图7(a)对原煤样和凝胶泡沫处理煤样的TG曲线进行分析可以看出,凝胶泡沫处理煤样在462.3 ℃时进入到剧烈的燃烧减重阶段,比原煤样提高了59.3 ℃。这表明凝胶泡沫可以阻化煤自燃的进程。

3)由图7(b)对原煤样和凝胶泡沫处理煤样的DTG曲线进行分析可以看出:DTG1为原煤样的最大失重速率,DTG2为凝胶泡沫处理煤样的最大失重速率;T1、T2分别是其达到最大失重速率所对应的温度点。通过分析图中高温阶段的数据可以得到,凝胶泡沫处理煤样的最大失重速率远远小于原煤样的最大失重速率。原煤和凝胶泡沫处理煤样的最大失重速率分别为DTG1:-0.87%/min,DTG2:-0.77%/min,其最大失重速率对应的温度T1、T2分别为563.9 ℃和576.02 ℃。经凝胶泡沫处理后的煤样最大失重速率DTG降低了0.1%/min,达到最大失重速率的温度升高了12.12 ℃。这是因为凝胶泡沫在失水后,会形成一种致密的网状薄膜覆盖在煤体表面,隔绝了煤与氧的接触,减缓了煤氧反应速率,对煤的燃烧有明显的抑制作用。

5 结 论

1)采用Waring Blender搅拌法,从12种发泡剂中优选出了3种成本较低、发泡性能较好的发泡剂,并对其进行了复配,研制出了一种发泡倍数较高的复配发泡剂;分别对交联剂和胶凝剂设置3个浓度梯度,通过测定其成胶时间和成胶状态,优选出羧甲基纤维素钠0.7%、柠檬酸铝2%的成胶体系配比;通过设计各组分正交试验,最终确定了凝胶泡沫防灭火材料的配比为复配发泡剂SDS和AES比例1∶1,总浓度0.8%;胶凝剂浓度0.65%;交联剂浓度2.5%。

2)通过抗温性实验发现,凝胶泡沫的抗温性要优于普通泡沫及加入稳泡剂的泡沫;不同恒温状态下凝胶泡沫失水率变化情况。在较低的温度状态下,凝胶泡沫的失水率与温度呈正比关系;在80~130 ℃的恒温状态下,凝胶泡沫的失水率呈现出先上升后保持稳定的状态;对凝胶泡沫在恒温5 h的温度与凝胶泡沫失水率关系进行拟合,发现凝胶泡沫在50~80 ℃的温度下加热5 h,仍然有36.5%~88.5%的含水率,凝胶泡沫具有良好的热稳定性能。

3)利用热重分析仪分析了凝胶泡沫防灭火材料对煤燃烧过程的影响。结果表明:凝胶泡沫处理煤样进入到燃烧减重阶段的温度比原煤样提高了59.3 ℃;凝胶泡沫处理后的煤样最大失重速率DTG降低了0.1%/min;达到最大失重速率的温度升高了12.12 ℃。说明凝胶泡沫防灭火材料能有效延迟煤的氧化自燃。