磁化对表面活性剂性能影响及降尘效果研究

2023-09-27徐丹丹邱进伟

徐丹丹,邱进伟

(安徽理工大学 安全科学与工程学院,安徽 淮南 232001)

随着煤矿开采机械化程度的提高,割煤和垮落冲击产生的粉尘量更大,治理难度高[1]。高浓度的粉尘会导致矿井工作人员患尘肺病,目前,我国已处于职业病高发和凸显期,患病及死亡人数均处世界首位;因此,矿井粉尘防治是矿井安全生产与职业健康迫切需要解决的重大问题[2-4]。

面对煤矿井下的粉尘问题,目前采用的控、除尘技术有喷雾降尘、煤层注水、泡沫除尘等[5-7]。其中喷雾降尘技术因其成本低,操作便捷,技术难度较低等优点而被广范应用。喷雾除尘主要是依靠雾化后的水分子与煤尘结合,从而捕捉煤尘,达到沉降后除尘的目的。但水的表面张力过大,加之煤尘表面的润湿性相对较差[8],仅仅依靠水的雾化降尘不能达到较高的降尘效率[9]。因此,为有效捕捉井下粉尘,需研发一种适用于综采工作面的高效喷雾降尘技术[10]。

磁现象存在于所有物质中,与物质的化学成分和结构密切相关。磁场会破坏水原来的分子结构,使未经过磁化的较大的水分子集团变成较小的水分子集团,甚至变成单个的小分子,水分子中的氢键也会因为洛伦兹力而断裂,使水分子极性发生改变。我国从20世纪70年代开始研究磁化水的特性及除尘机理。陈梅岭、平原和刘志超等学者将其用于喷雾降尘技术,取得了一定的成果[11-13]。此外,秦波涛等学者研究发现磁化水的润湿性比非磁化水更强,且其降尘率也优于非磁化水[14]。刘金璐和谷明月基于磁化复配表面活性剂与压风细雾喷嘴耦合协同降尘机理,开展了关于溶液表面张力及雾化效率的实验研究[15]。秦波涛[16]等学者基于表面活性物质协同除尘和磁化理论,研发了与磁化相互作用的活性添加剂,通过磁化与表面活性物质的耦合作用,获得了最佳的磁化参数,从而提高了溶液中粉尘的润湿性能。

本文依靠磁场和表面活性剂的协同作用,利用磁化器对表面活性剂溶液进行磁化,研究磁化后表面活性剂溶液的降尘特性,并将其用于喷雾降尘实验,优选最佳的磁化表面活性剂溶液,用于综采工作面降尘。

1 水的磁化机理

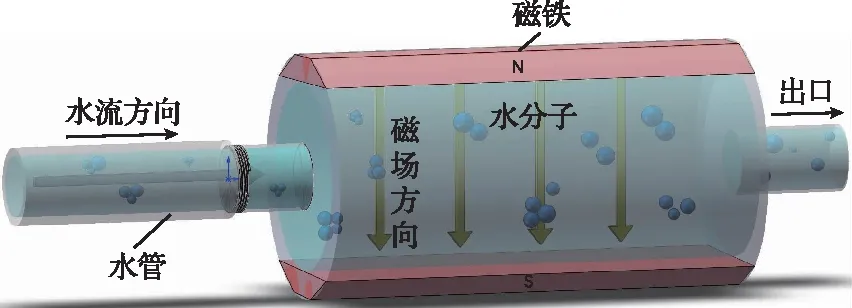

水分子以一定的流速通过稳定的磁场时,在磁场的作用下,其理化性质会发生变化,目前市面上最常见的磁化水处理器就是高能磁化水处理器,它是采用目前磁力强度最高的钕铁硼制作而成,通过强磁力去除钙镁等阳离子,软化水质,将自来水变为小分子团活性水,而小分子水更易与粉尘结合形成沉降,达到降尘的效果。水经过磁化处理,其表 面张力和动力黏度显著降低,且随着磁水器距离出 水口距离的减少,降低幅度也会更大,从而使磁化 效果更加显著。

磁化水处理器是根据法拉第的电磁理论制作而成的,磁化器内部具有两块磁铁,分为N极和S极,原水分子具有一定的导电性,以一定的速度流经N极和S极的磁力之间时,在电场的作用下,大分子团逐渐分离,变为小分子团,从磁化器的另一端流出,完成磁化过程,具体如图1所示。

图1 水的磁化过程

带电荷水分子以一定的流速经过磁场时,水分子对磁场做切割磁感线运动,这时会产生洛伦兹力,由于水流方向与磁场方向垂直,则此时产生的洛伦兹力最大。

F=qvB

(1)

式中,q为带电粒子的电荷量,C;v为带电粒子的速度,m/s;B是磁感应强度,Gs。

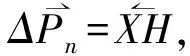

在流速一定的情况下,磁场强度越大,洛伦兹力也就越大。由于磁铁在磁化器内部是上下平行放置的,所以磁场方向是从上到下的。水是对抗性分子,水分子中含有成对的电子,因此水会收到磁场轻微的排斥力,磁铁产生的磁场会使抗磁性物质建立一个附加磁矩:

这个附加磁矩的方向与磁场的方向相反,水分子受到的排斥力大小为:

式中,F为抗磁性分子在磁场中所受到的斥力,N;n0为磁场方向的正法向单位矢量。

上式中,n是磁场方向,当磁场方向与Z轴的方向一致时,则有:

磁化器磁场如图2所示,由图2可以看出,磁场方向是由N极指向S极,且靠近两极处的磁场越强,其中两端磁极处的磁场强度最大,∂B/∂Z也是最大,水分子受到的斥力也最大。

图2 磁化器磁场示意

虽然磁场能够改变水的理化性质,但仅将水磁化仍不能达到很好的降尘效果,因此为了提高降尘效率,本文将磁化技术与表面活性剂相结合,研究磁化对表面活性剂溶液特性的影响,将磁化后的表面活性剂溶液用于喷雾降尘,提高降尘效果。

2 磁化性能实验

2.1 实验材料及装置

考虑到表面活性剂溶解于水形成表面活性剂溶液,而水中存在钙、镁等阳离子可能会影响实验结果,故而不选用阳离子表面活性剂;选用选择木质素磺酸钠、二异丁基萘磺酸钠、十二烷基硫酸钠、十二烷基苯磺酸钠等四种阴离子表面活性剂,见表1。磁化器生产于莱阳市东明净水设备厂,长度320 mm,直径63 mm;采用力学法表面张力仪进行表面张力测量实验。

表1 阴离子表面活性剂

2.2 实验设计

1)磁化水的降尘效果优于非磁化水,因此将磁化技术应用于表面活性剂,考察其微观特性变化。本实验使用自来水将四种表面活性剂分别配置成0.0005%、0.005%、0.05%、0.5%等16种以及磁化水共17种不同种类、浓度的添加剂溶液,并将其进行磁化,并测量其表面张力。

2)煤尘在表面活性剂溶液中的润湿性可通过煤尘在溶液中的沉降速度体现,因此选用红柳林煤矿25212工作面的煤粉,经过筛分,选取200目的煤粉进行沉降实验;实验配置17种不同浓度的磁化后的表面活性剂溶液100 mL,并称取0.1 g的煤粉,静置3 min后将煤粉置于表面活性剂溶液中,记录全部煤尘沉降到烧杯底部所用的时间。

3)磁化强度对表面活性剂溶液的降尘性能有一定影响,选用7000、8000、9000、10000 Gs等四种不同强度的磁化器对润湿性较好的溶液进行磁化,研究最佳的磁化强度。

2.3 阴离子表面活性剂优选

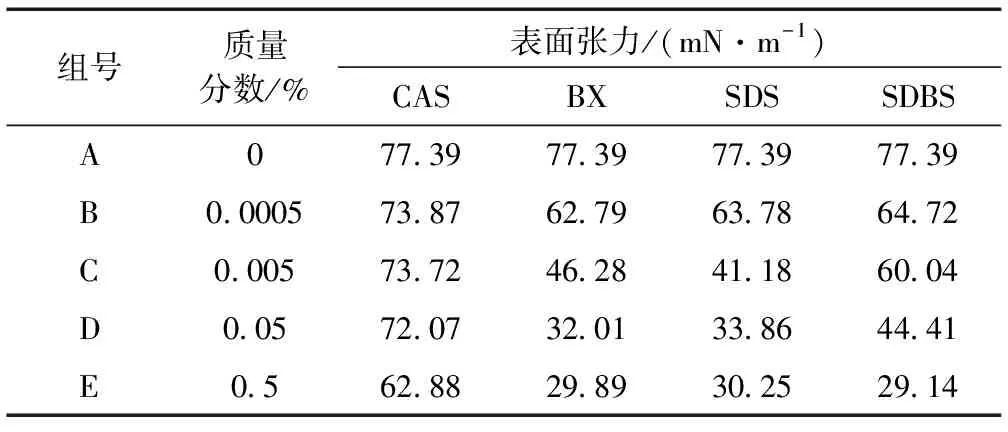

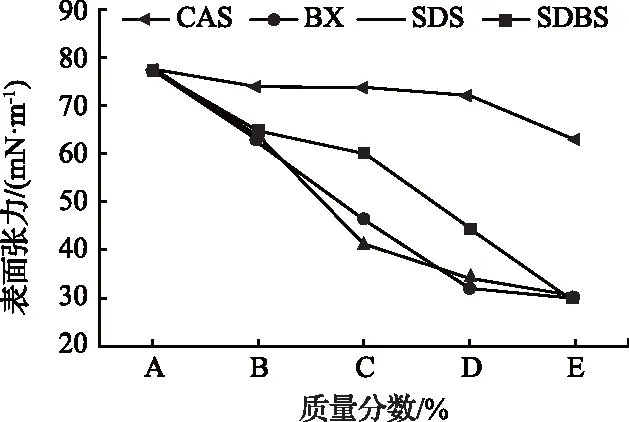

在降尘的基础上,表面活性剂的表面张力越小,煤尘的湿润性越好,越易于降尘。为了考察表面活性剂的种类及浓度对表面张力的影响,对17种不同种类、浓度的表面活性剂溶液进行磁化,考察其微观特性,其中质量分数为0%时,测量结果为磁化水的表面张力,实验结果见表2。

表2 表面张力测试值

表面张力与表面活性剂溶液质量分数之间的关系如图3所示,四种表面活性剂在经过磁化后的表面张力随着质量分数的增加均呈现出下降的趋势,磁化后表面活性剂的表面张力均小于磁化水的表面张力,说明磁化后表面活性剂的润湿性比磁化水好,导致这种现象的原因主要是表面活性剂本身的表面张力就小于水,与磁化效应协同作用后,表面活性剂溶液本身含有的活性基团在溶液的界面形成亲水基层,将溶液与空气隔绝,优化了表面活性剂溶液的润湿性能。

图3 表面张力与表面活性剂溶液质量分数之间的关系

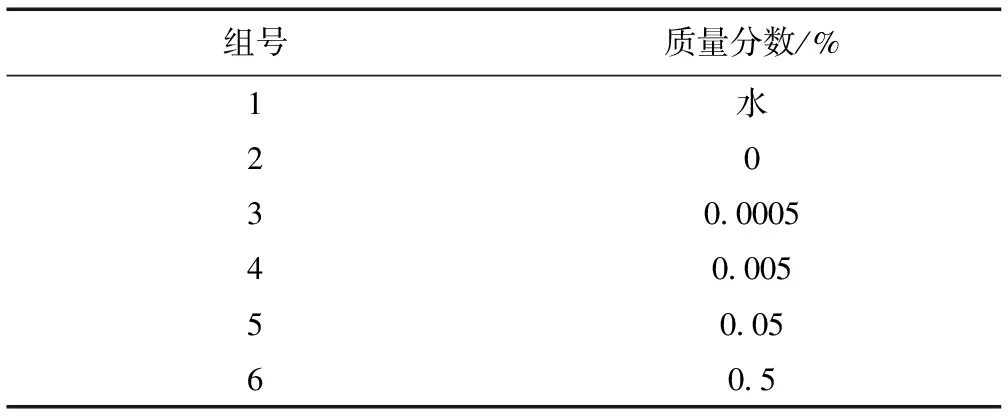

当质量分数为0.5%时,四种磁化后的表面活性剂溶液的表面张力都处于最小值,其中十二烷基苯磺酸钠在质量分数为0.5%时的表面张力最小。磁化作用主要是通过破坏分子间的氢键来降低溶液黏聚力,磁化与表面活性剂的协同作用,使得磁化后的活性剂溶液的降尘能力增强。与磁化水相比,磁化后的表面活性剂溶液的表面张力更小,润湿性更强,因此对不同溶液的润湿效果进行测试(图3)。选用红柳林煤矿25212工作面的煤尘为实验材料,并筛选出200目的煤粉进行煤尘润湿性实验,实验根据表面活性剂的种类及浓度分为六组(表3)实验结果如图4所示。

通过煤尘在不同磁化表面活性剂溶液中的沉降时间可知,煤尘的在溶液中的沉降速度并不像表面张力那样呈现单一的下降的趋势,且除木质素磺酸钠溶液外,其他三种添加剂均在质量分数为0.5%时的沉降速度最快,其中煤尘在0.5%的磁化二异丁基萘磺酸钠溶液中沉降时间为9.6 s,润湿性最好;

表3 实验分组

图4 沉降时间与表面活性剂溶液质量分数之间的关系

煤尘在表面活性剂、水以及磁化水中的润湿性存在较大的差异,通过实验研究发现,煤尘在磁化后的表面活性剂溶液中的沉降时间均小于水和磁化水,由上图可知,表面活性剂溶液在经过磁场磁化后煤尘的沉降速度大于普通的磁化水,其中质量分数为0.5%的二异丁基萘磺酸钠溶液在经过磁化后的沉降速度最快,较其他磁化表面活性剂溶液润湿性更好。

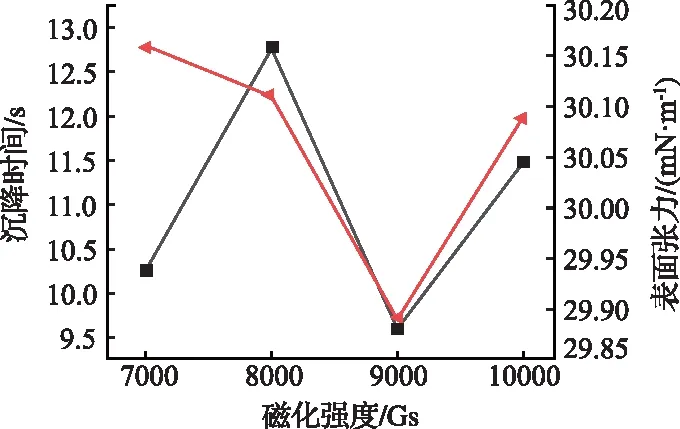

2.4 磁场强度对表面活性剂磁化效果影响

根据表面张力测量实验结果以及煤尘在磁化后的表面活性剂溶液中的润湿效果,选择质量分数为0.5%的十二烷基苯磺酸钠溶液以及二异丁基萘磺酸钠溶液进行磁场强度对表面活性剂磁化效果影响实验,实验选用7000、8000、9000、10000 Gs等四种不同强度的磁化器研究磁场强度对阴离子表面活性剂的影响,实验结果如图5和图6所示。

图5 0.5%的十二烷基苯磺酸钠

图6 0.5%二异丁基萘磺酸钠

由图5和图6分析得出,磁场强度对表面张力影响不大,二者的表面张力在经过不同强度磁场磁化后没有明显变化,其中十二烷基硫酸钠溶液在磁化强度为7000 Gs时表面张力最小;粉尘沉降时间能反应溶液的润湿性,二者均在磁化强度为9000 Gs时的沉降速度最快,此时二异丁基萘磺酸钠溶液润湿性最好。

3 磁化溶液降尘效果实验研究

为研究磁化对表面活性剂溶液降尘性能影响,将磁化表面活性剂溶液与普通表面活性剂溶液用于喷雾降尘实验,研究其降尘效果。

3.1 实验平台搭建

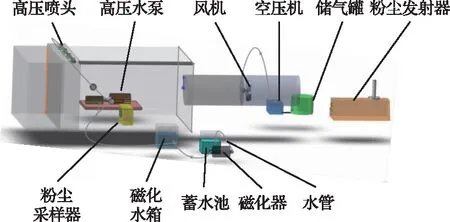

实验平台利用自主搭建的粉尘实验装置如图7所示,装置包括磁化水溶液制取装置,粉尘发生装置、风水联动装置、实验管道,喷雾除尘系统,粉尘浓度测量系统等。

图7 实验系统

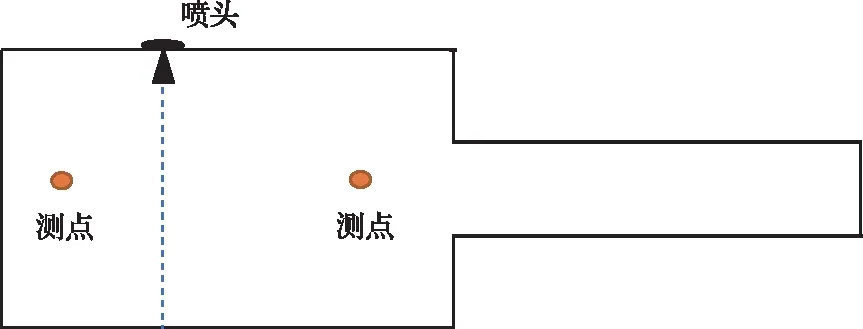

实验平台由1 m×1 m×3.6 m的亚克力板和1 m×1 m×0.4 m的除尘复合装置搭建而成。除尘实验平台前段采用圆形亚克力透明实验管道,管道系统的总长度为7 m,直径为650 mm,壁厚6 mm;后端采用矩形亚克力板3块(1 m×1 m×1.2 m),并在实验系统后端布置四个孔径为1.6 mm、额定流量为2.6 L/min、 额定压力为3 MPa的高压喷头;在管道下方搭建磁化水制取平台,通过水泵直接用于喷雾降尘;采用公称压力为3 MPa,2JET-35G型增压水泵作为加压装置;粉尘从发射器上端进入,从前端以点状向实验系统前端管道发射粉尘;利用CCZ-20A型矿用粉尘采样器进行采样,采样时间为1 min,流量为20 L/min,在喷嘴前后两端布置测点,测量粉尘浓度变化,在高压喷嘴前侧2 m和后侧1 m处分别对称布置两组测点,共四个测点(图8),并忽略这一距离内的自由沉降。粉尘的采样通过粉尘采样仪内部采样滤膜和抽气机来完成,将粉尘浓度测量仪布置在四个测点处,采用滤膜取样称重法测定降尘效率,万分之一电子天平进行称重。

图8 测点位置

3.2 实验方案

为研究磁场对表面活性剂溶液降尘性能的影响,根据以上实验结果,四种表面活性剂均在质量分数为0.5%时润湿性较好,因此配置4种未经磁化的质量分数为0.5%的表面活性剂溶液与4种经过9000 Gs强度的磁场磁化后的质量分数为0.5%的表面活性剂溶液;控制喷雾量为450 L/(h·m2),风速为3 m/s,利用控制变量法实验对比分析磁化对表面活性剂溶液的降尘效率;实验条件见表4,其中BX(C)、CAS(C)、SDS(C)、SDBS(C)均为经过磁化的表面活性剂溶液。

表4 实验条件

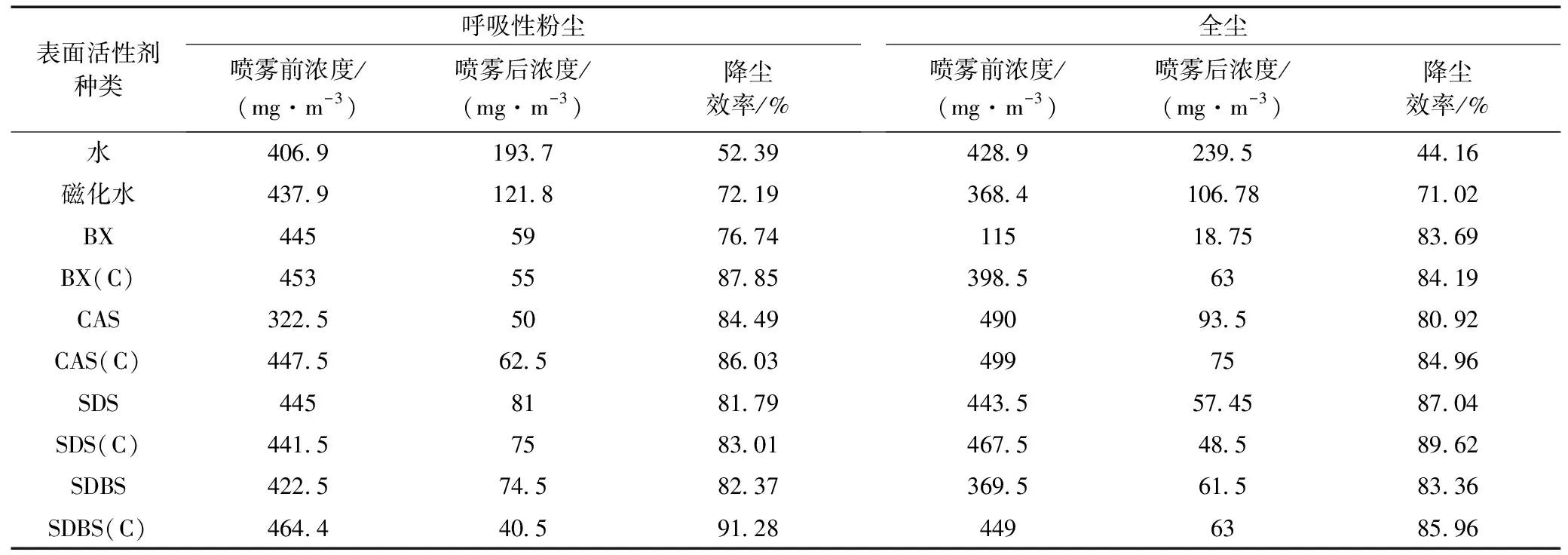

3.3 实验结果

通过实验研究磁化器对表面活性剂溶液的降尘性能,在4个测点处分别安放粉尘采样器,共采样3次,干燥后计算得到粉尘质量浓度平均值(表5),粉尘质量浓度计算式为:

式中,m1为采样前滤膜质量,mg;m2为采样后滤膜质量,mg;V为采样空气体积,L。

表5 应用不同降尘技术后粉尘浓度对比

表面活性剂降尘效率如图9所示,根据图9分析得出,相比于传统的水雾除尘,采用磁化水对呼吸性粉尘及全尘的降低效果比传统水喷雾降尘的技术分别提高了19.8%、26.86%。表面活性剂溶液与高压喷雾结合的降尘效率普遍高于水喷雾,而质量分数为0.5%的四种表面活性剂溶液在经过磁化后降尘效果均比磁化前好,其中四种质量分数为0.5%的表面活性剂溶液磁化后的降尘效率比磁化前均提高了近10%,质量分数为0.5%的十二烷基苯磺酸钠溶液在经过磁场磁化后对呼吸性粉尘的降尘效率比传统水喷雾技术的降尘效率提高了38.89%,比磁化前提高了8.91%;0.5%十二烷基硫酸钠溶液在磁化后对全尘的降尘效率比传统水喷雾技术提高了45.46%。

图9 表面活性剂降尘效率

4 结 论

1)针对煤尘具有较强的疏水性,结合磁化器对水分子的磁化原理,将磁化技术与表面活性剂相结合,实验研究磁化后的表面活性剂溶液对粉尘的润湿性效果;表面张力测量实验及煤尘在磁化后的添加剂溶液中的沉降时间表明在质量分数为0.5%时,二异丁基萘磺酸钠与十二烷基苯磺酸钠溶液在经过磁化器磁化后对煤尘都具有较强的润湿性。

2)磁化条件对表面活性剂的降尘性能有一定的影响,选用7000、8000、9000、10000 Gs等四种不同强度的磁化器对润湿性能较好的0.5%的十二烷基苯磺酸钠溶液以及二异丁基萘磺酸钠溶液进行磁化,研究最佳的磁化强度,结果表明9000 Gs的磁场强度下的0.5%二异丁基萘磺酸钠润湿性最好。

3)将磁化后的表面活性剂溶液用于喷雾降尘实验,发现磁化后的表面活性剂溶液的降尘性能优于原有的表面活性剂溶液;相对于传统的喷雾降尘技术,磁化后的表面活性剂溶液的降尘效率普遍较好,其中磁化后的十二烷基苯磺酸钠溶液对呼吸性粉的降尘效率提高了38.35%、十二烷基硫酸钠溶液对全尘的降尘效率提高了45.46%。