煤矿井下水力反循环连续取芯用PDC钻头设计与应用

2023-09-27高晓亮

高晓亮

(中煤科工西安研究院(集团)有限公司,陕西 西安 710077)

作为获得地质信息的有效手段,岩心钻探广泛应用于地质勘探施工中[1]。由于常规取芯钻进需要多次提下钻,纯钻进时间短,辅助时间长,施工效率低。绳索取芯依靠绳索提取岩心,缩短了提下钻时间,但仍存在绳索提取岩心的辅助时间。为了免除取芯作业的耗时,20世纪50年代国外发展了水力反循环连续取芯技术,其采用水力输送岩心,避免了取芯作业耗时,台班效率较高。同时由于水流对岩心具有裹携、隔离、悬浮作用,且岩心进入方向与水流方向一致,可大幅度提高岩心的采取率和完整性[2]。另外,反循环能够及时清洁孔底,减少岩石的重复破碎,可大大提高机械钻速和钻头寿命[3]。

我国在20世纪90年代开展了水力反循环连续取芯技术的研究[4,5],多家科研单位完成了钻探设备的配套与推广,但是主要集中于地面金刚石钻进。赵尔信[6,7]等通过对反循环水力参数的设计计算确定钻头冲洗介质分流比,并针对不同地层设计了钻头底唇面结构。但是该钻头适用于垂直钻孔金刚石高转速钻进。甘心[8]等对贯通式潜孔锤锤头内喷孔参数进行了设计计算及CFD仿真,并确定了最优内喷孔参数,但是对钻头其他结构未进行深入研究。梅安平[9]等对反循环连续取芯钻头的流体参数进行了计算,并计算了钻钻进中所需最小泵量,为现场施工泵量的选择提供了理论依据。但是其未对钻头整体结构进行详细设计。

鉴于井下施工中受限于钻机转速,多采用PDC钻头钻进,且钻孔以近水平钻孔为主,为提高煤矿井下水力反循环连续取芯钻进施工效率,笔者从水力反循环连续取芯原理出发,通过对钻头结构设计、水力结构优化、岩心卡断器设计以及PDC布齿优化等方面进行钻头设计,并进行了现场试验,取得了良好应用效果。

1 水力反循环连续取芯技术原理

水力反循环连续取芯系统由反循环专用钻头、双壁钻杆、双通道送水器、泥浆泵以及岩心收集箱组成。如图1所示,水力反循环连续取芯钻进过程中,水泵通过双通道送水器将冲洗液送入双壁钻杆内外管环状间隙,通过钻头底喷水眼将一部分钻井液分流至钻头唇面进行冷却钻头携带岩粉,另一部分钻井液通过钻头内管上的反喷水眼分流至双壁钻杆内管从而将卡断器卡断的岩心及破碎的岩屑送出孔底,通过排心软管进入岩心收集箱。随着钻进的不断进行和冲洗液的连续循环,钻头所产生的钻屑和岩心也会不断地被冲洗液携带至地表岩心收集箱,从而完成了水力反循环连续取芯的过程[10-12]。

图1 水力反循环连续取芯原理

该钻进技术获取岩心过程中无须停止钻进和提出孔内钻具,具有钻进效率高、钻进中连续取芯、纯钻时间长、可随时观察地层变化情况等优点。但是由于采用了与常规钻进不同的反循环钻进工艺,其对钻头结构提出了新的要求,一方面要求钻头具有较高的钻进效率,这样才能最大限度发挥水力反循环连续取芯的优势;另外,要求钻头具有卡断机构,使输送的岩心不至于过长,避免水力无法输送导致钻杆堵塞;第三要求钻头水力参数合理,要有足够的水冷却钻头唇面,同时也要有足够的水输送岩心,同时需要在钻头上加工喷射水路,从而增大岩心输送的水力。基于以上要求,进行了水力反循环钻头结构设计。

2 反循环钻头结构设计

2.1 总体结构设计

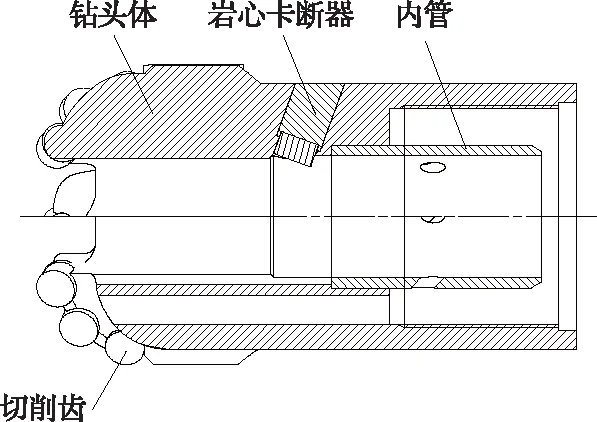

反循环钻头和正循环钻头的不同点在于反循环钻头需改变冲洗液的流向,迫使冲洗液向钻头中心部分流动。由于采用双壁钻杆,反循环钻头的碎岩面积比普通钻头增大60%~70%。反循环钻头需设置岩心卡断器,将进入内管的连续岩心卡断。卡断器上方需要设置反向水眼,将部分循环介质分流至双壁钻杆的内部,实现岩心的水力运移。其余部分循环介质分流到钻头切削齿部位冷却钻头,携带岩粉[3]。根据此要求设计钻头结构如图2所示,钻头主要由钻头体、切削齿、卡断器以及带有反喷水眼的插接内管组成。钻进过程中,钻头外圆上的切削齿克取岩石进行碎岩钻进,同时中心的岩石形成岩心进入钻头中心孔,破碎的岩屑通过外侧排渣通道进入孔壁环空排出孔口,当岩心长度到达卡断器位置时,在钻压作用下,卡断器斜面将岩心截断,岩心在水力作用下从钻杆内通道运移至孔口。

图2 反循环取芯钻头结构

2.2 钻头水力参数设计

2.2.1 钻头水路参数确定

水力反循环连续取芯钻头的设计,一方面要考虑钻头冠部有足够循环介质充分冷却钻头、携带岩粉,另一方面要求有足够的循环介质保证岩心运移。两部分的循环介质应合理分配,既保证岩心顺利运移,防止岩心卡堵;又保证及时冷却排粉,防止钻头烧钻。因此应对底喷水眼、反喷水眼等进行水力学设计。

研究表明,当内管钻井液上返流速低于2.5 m/s时,冲洗液难以将岩心输送出孔口,因此要求内孔上返流速大于2.5 m/s。根据连续性方程,在冲洗液流量和泵压一定时,分流的流量与过水面积成正比,即:

式中,Q1为反喷水眼上返冲洗液量,L/min;Q2为底喷水眼冲洗液量,L/min;S1为反喷水眼面积,m2;S2为底喷水眼面积,m2。

根据内管直径,保证内管介质流速2.5 m/s的情况下,内管流量应不小于180 L/min。假设采用的泵量为300 L/min,则底喷水路的流量为120 L/min,根据式(1),需要的反喷水眼与底喷水眼的分流比为1.5∶1。通过计算,选择4个∅10 mm反喷水眼与4个∅8 mm底喷水眼能够满足要求。

2.2.2 钻头直径确定

为保证钻头钻取的岩屑顺利排出孔底,钻头规格的选取至关重要,相同泵量下,钻孔直径越大钻井液上返流速越大,但是排粉空间越小,钻头直径应该再满足最低上返流速的要求下尽量增大钻孔直径以增大排粉空间。

为满足矿方取芯试验要求,岩心直径为∅38 mm,为保证岩心采取及水力循环,选用的双壁钻杆规格为∅89 mm,内管内径∅42 mm。钻杆与钻孔环空返回的流量为120 L/min,则钻井液上返流速:

v=Q/A

(2)

其中,v为钻井液上返流速,m/s;Q为上返流量,m3/min;A为截面面积,m2。

钻井实践中常采用钻渣上返速度达到必需值来确定泵量。因为钻渣重度大于钻井液,为满足钻渣上返流速要求,要求钻井液上返流速[13]:

式中,v为钻井液上返流速,m/s;v1为钻渣相对于钻井液下降速度,m/s;d1为球形颗粒的直径,m;γ1为钻渣颗粒重度,kN/m3;γ2为钻井液重度,kN/m3;g为重力加速度,m2/s;c为颗粒形状系数。

针对煤矿井下钻进,取颗粒直径d1=5 mm,钻渣和钻井液重度分别取2.0×104N/m3和1×104N/m3,颗粒形状按近似球形计算,取颗粒形状系数c=0.5。则可计算出需要的钻井液上返流速为0.40~0.47 m/s。进而可计算出120 L/min流量下,最大钻孔直径为144 mm时能够满足钻井液上返流速要求,综合考虑钻头破岩面积,此次钻头直径设计为113 mm,此时钻井液上返流速为0.53 m/s,满足排粉要求。

2.2.3 钻头流场模拟

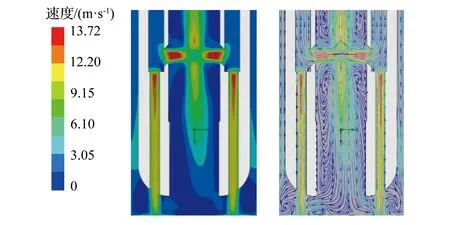

钻头水路参数对反循环能否正常实施影响至关重要,为验证钻头水力参数的合理性,对设计的钻头流场进行数值模拟。

因切削齿安装具有一定角度,切削齿后靠背呈不规则圆弧形状,为便于网格划分及模拟计算,对钻头模型进行简化,去除切削齿及刀翼圆角。对钻头中心通道及钻孔环空通道设定为环境压力,即1个标准大气压,入口通道设定为流量300 L/min,固壁边界条件为壁面上满足无滑移条件,近壁区采用壁面函数法处理,计算介质选择为清水[14]。以速度、压力、出口流量为目标进行计算。

结果显示中心管出流为189.5 L/min,环空出流为111.5 L/min,其中中心管流量略大于计算结果,这是因为底喷水眼部分出流可通过底部进入中心管,进而增大了中心管流量。取反喷水眼与底喷水眼所在平面上的速度分布如图3所示,从图3中可以看出水路从底喷水眼喷出后向外环空水道漫流,最后由环空向上流动携带岩粉。通过反喷水眼进入中心管的流体大部分向上方流动以推动岩心上返,一部分向下流动与从底喷水眼返入中心管内的流体汇合,在边缘部位形成涡流,出现负压,有利于岩心向孔口运移。同时反喷水眼处上返速度最大,最大可达13.72 m/s,故将卡断器设置在该位置,保证卡断的岩心在最大水流速度下向孔口运移。

图3 钻头水眼中心截面速度分布

2.3 岩心卡断器设计

卡断器多为楔形或球形,其工作原理是钻具钻进深入岩层过程中,岩心与地层不动,卡断器在钻压FN作用下,随着钻头深入岩层,岩心与卡断器接触,岩心受卡断器斜面或球面侧向分力FP的作用,FP可分解成轴向力Fx和径向力Fy,岩心在径向力作用下承受弯矩,从而在根部发生断裂[15]。

两种卡断器受力分析如图4所示,两种卡断器对岩心作用形式类似,但是斜面的卡断器可以选择不同的镶焊角度调整对岩心的径向力,因此此次选用斜面式卡断器。

图4 两种卡断器受力分析

根据图示力的分解,可计算径向力Fy与斜向力FP及钻压FN之间的关系,即:

FP=FNsinα

(4)

Fy=FPcosα

(5)

式中,α为卡断器斜面与岩心中心线夹角。

由于岩心在径向力作用下,受弯矩作用,能将岩心卡断的条件下,其满足:

式中,σmax为岩心最大拉应力,MPa;M为岩心所受弯矩,N·m;W为抗弯截面模量;l为岩心长度,m;[σ]为岩心的最大许用拉应力,MPa。

圆形截面的抗弯截面模量为:

式中,d为岩心直径,mm。

根据以上公式,取钻压为80 kN,岩心长度l为80 mm,岩心极限抗拉强度[σ]为25 MPa,按矿方试验需求,取的岩心长度为80 mm,即l=80 mm,分别对20°、30°、45°截面进行计算,可得需要的钻压分别为489、362、314 N,而80 kN钻压远远大于该数值,能够卡断岩心,为保证岩心顺利通过钻头内管,选用20°斜面卡断器。

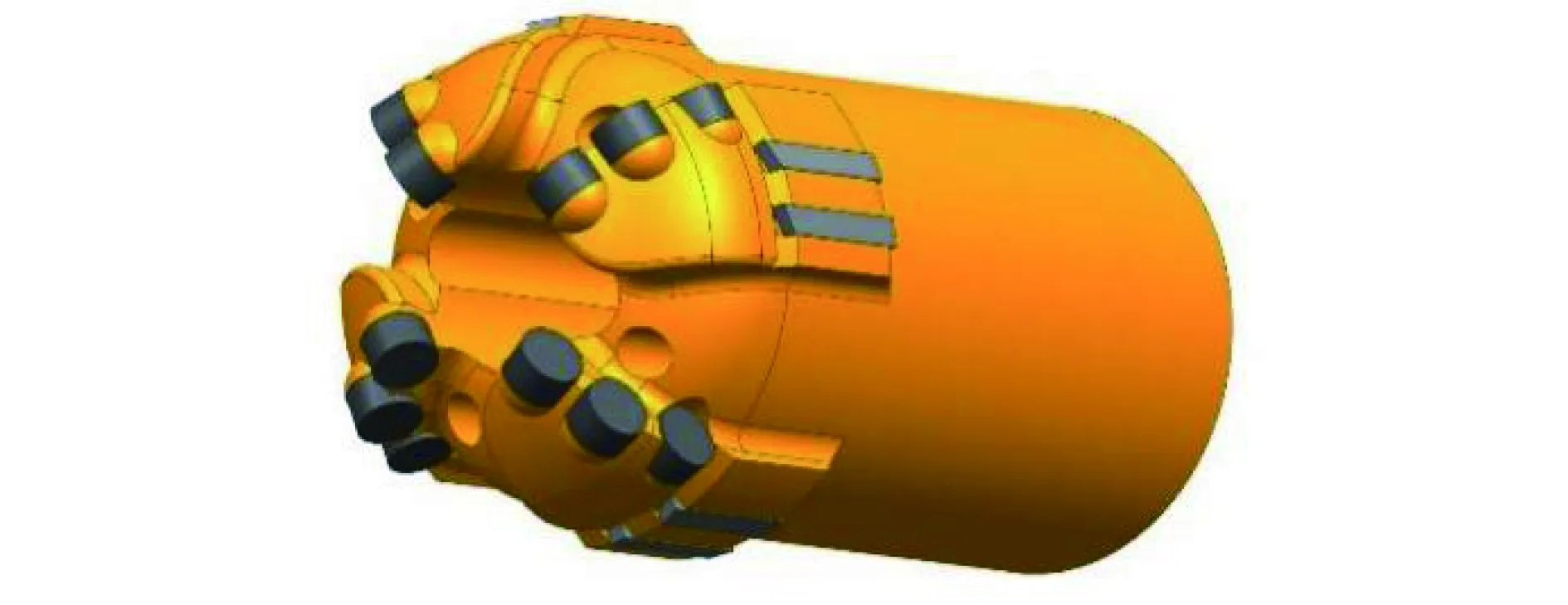

2.4 切削结构设计

因反循环取芯钻头破碎延式面积较普通取芯钻进较大,为提高钻头钻进效率,增大单刀翼钻头切削压力,水力反循环钻头采用四刀翼圆弧剖面切削结构,圆弧剖面有利于增加岩石切削自由面,降低单齿碎岩面积,进而提高钻进效率[16,17]。而刀翼数量增加有利于提高钻头保径与孔壁的接触面积,在旋转速度和径向力相等的条件下,延长钻头与孔壁的接触时间,分散指向孔壁的切削力,减小钻头保径与孔壁间的接触应力。

因拟钻地层主要为砂岩、泥岩等煤系地层,硬度相对较小,综合考虑钻头的机械钻速、稳定性和使用寿命,采用较小的切削齿后倾角以增大钻头攻击性,后倾角从内锥到外锥后倾角逐渐增大。按照钻头设计参数,利用三维制图软件进行钻头的结构设计,得到钻头三维模型,如图5所示。

图5 反循环取芯钻头模型

3 现场试验

3.1 现场概况

为探查采区地层地质构造发育情况,采用设计的水力反循环连续取芯PDC钻头在晋煤集团寺河煤矿西三盘区13横川W33013巷道进行试验,试验采用反循环取芯工艺,此次试验设计钻孔7个,钻孔布置如图6所示。从图中可知钻孔方位角与W33013巷道角度夹角为20°~80°不等。钻孔直径为113 mm,钻孔设计深度150 m,钻孔倾角0°~11°,穿越地层主要为泥岩、砂岩等。

图6 钻孔布置

选用钻机为中煤科工西安研究院(集团)有限公司生产的ZDY6500LP型履带式钻机,3NB320泥浆泵,钻杆选用∅89 mm双壁钻杆,钻头为∅113/38反循环取芯钻头,钻头实物如图7所示。

图7 反循环取芯钻头实物

3.2 试验情况

施工中,除1号钻孔因孔内事故提前终孔外,其它均达到设计要求,如钻遇构造地层继续钻进,具体施工情况见表1。

经统计,此次施工累计进尺1033.5 m,取芯段长616.5 m,取芯累计长度486.01 m,其中岩心长度280.43 m,煤心长度205.58 m,岩心取芯率72.7%,煤心取芯率89%,综合取芯率为78.83%,单孔最高取芯率为90.68%,最大回次进尺97.5 m,岩层中取芯平均钻进效率7.5~9 m/h,煤层中取芯平均钻进效率9~18 m/h。对岩心的参数进行测量统计发现,岩心长度超过50 mm的数量超过80%,岩心直径37.5~39.5 mm,完整度高。由于煤层较为破碎,完整煤心较少,大部分呈块状、片状以及碎屑状,其中块状煤心长度在20~30 mm左右,直径在36.5~38.5 mm之间。采取的部分岩心如图8所示,可以看出钻头卡断器能够及时卡断岩心,保证岩心顺利返出。

表1 7个钻孔取芯情况

图8 采集的岩心

4 结 论

1)结合水力反循环连续取芯原理,通过对钻头总体结构设计、水力参数设计、岩心卡断器设计以及切削结构设计等方面设计的反循环取芯钻头能够满足煤矿井下反循环连续取芯钻进要求。

2)现场试验证明,反循环连续取芯钻头水力参数合理,满足岩心运移及岩屑排出要求,卡断器力学结构能够及时卡断岩心。采用的弧角形刀翼式切削结构钻进效率高,岩层中平均钻进效率达到7.5~9 m/h,煤层中取芯平均钻进效率9~18 m/h。

3)本研究仅对钻头水力参数进行了流体力学计算,并通过流场分析验证了钻头水力参数,未对钻孔中岩心运移规律进行深入研究,建议在后续研究过程中关注岩心运移规律及其水力学机理。